配置轴-径流组合搅拌系统和内置换热器的发酵罐流场模拟研究

2020-02-03宋炎江王芬卿谢明辉

宋炎江,王芬卿,谢明辉

(1.中电诚达医药工程设计(河北)有限公司,石家庄 050015;2.浙江长城搅拌设备股份有限公司,浙江温州 325019)

医药行业发酵罐放大设计面临的核心问题是流场问题,直接决定了放大设计是否成功。其本质需求主要表现在传热、传质、分散、混合等方面。

根据文献[1]的研究成果,在抗生素发酵罐的放大设计中,不应进行简单的几何放大,而应考虑体积放大后随之而来的对气-液分散、传质、混合、传热系数的影响。宏观液流对搅拌效果影响巨大,加强罐内宏观液流可以解决上述需求,改善发酵代谢过程。

陈钊[2]认为纯径流组合搅拌系统难以形成良好的宏观液流。发酵罐配置轴-径流组合搅拌系统,能够增强罐内宏观液流,改善罐内微观液流,两者兼顾,从而达到更好的气-液分散、传质、混合、传热效果。

1 轴-径流组合搅拌系统

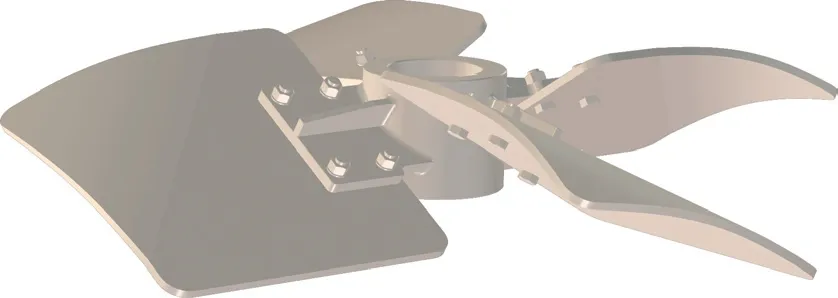

随着我国制造业的发展,国内混合技术公司的研发及制造能力大幅提升,产品型式越来越多,产品水平越来越高,因此用户有更大的选择空间。这些高效轴流搅拌器都具有共同的特点:功耗低、轴向循环能力强。图1所示KSX 是四宽叶旋浆式轴流型搅拌器,螺旋圆锥曲面型叶片,具有很大的湍流扩散能力和较低的剪切力,相对于平直叶圆盘涡轮搅拌器,在相同的搅拌强度下,可节约30%~40%的电能,相同功耗时提高20%以上的传质系数,特别适用于要求传质、传热、固体悬浮及要求低剪切力的生物发酵溶氧操作。

图1 KSX 轴流搅拌器Fig.1 KSX axial flow impeller

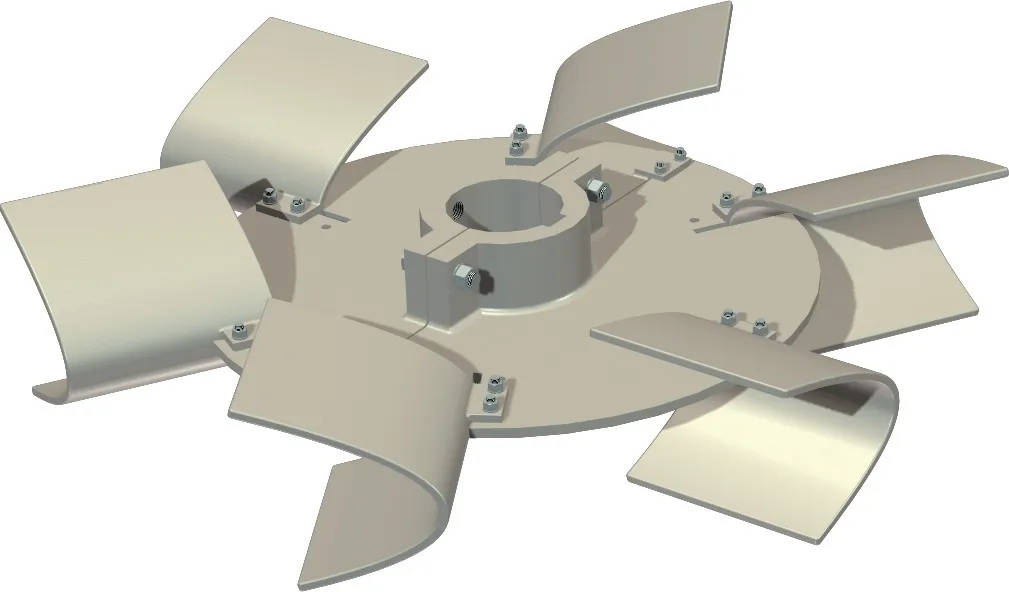

径流搅拌器以凹面圆盘涡轮搅拌器为代表,根据叶片形状可以分为箭式、半圆管式、抛物线式等。其显著特点是气体分散能力强大。图2所示BTD 圆盘涡轮径流型搅拌器,叶片为抛物面,具有极强的径向排量及分散能力,在相同功率下,其传质系数比平直叶圆盘涡轮搅拌器高30%以上,持气能力提高40%以上,且功耗比较低,因此特别适合发酵工艺的溶氧操作。

图2 BTD 径流搅拌器Fig.2 BTD radial flow impeller

在发酵罐设计中通常将轴流搅拌器与径流搅拌器一起使用,称为轴-径流组合搅拌系统。发酵过程一般还需要通入大量压缩空气,为微生物提供氧气,这部分压缩空气也能起到一定的搅拌效果。根据文献[2]的研究结论,选用径-轴流组合搅拌系统是一种可以兼顾宏观液流与微观液流要求的较佳选择,即底层搅拌器选用凹面圆盘涡轮径流搅拌器,上面其他层选用高效轴流搅拌器,配合挡板使用。本研究即采用这种配置,选用一个BTD 搅拌器和三个KSX搅拌器组合。

2 内置换热器

发酵过程的本质是微生物生长代谢的一个过程,微生物生长需要相对稳定的生长环境,适宜的温度、充足合理的营养、足够的氧气等,其中最重要的是温度。发酵过程中微生物的生化反应要产生大量热量,这些热量必须及时被带出罐体,否则培养基温度升高,就会影响发酵最佳条件,引起微生物发酵中断[3]。发酵罐的温度控制是一个重要工艺参数,发酵罐设计必须充分考虑这种温度调节需求,因此发酵罐需要设置散热系统,一般通过设置换热器来实现。根据设备的适用品种、规格、具体工艺要求,可以采用不同型式的内置立式换热器、夹套或在发酵罐外壁设置外壁管等,内置换热器效果更好。由于发酵罐外壁可布置外壁管的筒体表面积有限,因此大型发酵罐内部通常都设置多组内置立式换热器以满足换热要求,内置立式换热器的设计水平也成为评价发酵罐放大设计是否成功的关键参数。对于发酵罐而言,其传热系数主要取决于罐体及冷却管的结构形式、罐内发酵液及冷却管内的冷却水的流动状态等[4]。罐内发酵液流场是搅拌系统和内置立式换热器协同作用形成的。

内置换热器的设置通常需要解决以下几方面的问题:

(1)根据具体工艺品种发酵热高低不同确定换热面积,高发酵热品种需要更大换热面积,再根据设备规格确定内置换热器的结构型式、数量及是否分段设置。大型发酵罐一般是多列内置换热器,每列又分几段,每段冷却介质进出口分别开口于罐外,在罐外配管连接,使罐内结构尽量简洁,同时可以提供更大的工艺调整空间。

(2)内置换热器的结构首先应尽量保证换热管内冷却介质能够完全排放干净,因此冷却介质进出口尽量设置在各段换热管的最低、最高点,保证最低点都有出口,在排放冷却介质时能完全排放干净。这种结构在消毒灭菌阶段换热器内不会存留冷却介质,能够避免因局部温度低消毒灭菌不彻底造成的染菌,同时提高消毒效率,节约蒸汽。

(3)内置换热器兼做挡板,应考虑必要的支撑结构,保证在罐内液流冲击下具有足够的强度,兼顾换热器的固定和全挡板条件。

根据本次检测的实际情况(上行下行一一对应),结合统计学原理,各路段上、下行和直、弯道的裂缝情况可看作为一一配对的样本,因此可通过假设检验[7]对对应变量进行比较,看其是否存在显著性差异。

(4)发酵罐结构复杂,内件与管口众多,过大的内置换热器势必带来操作容积的减少和安装检修空间的不足,支撑内件增多,因此在满足工艺使用要求前提下需预留足够安装检修空间。

(5)对易染菌品种应优先考虑无螺栓设计,最大程度上消除染菌隐患。

(6)内置换热器应尽量布局紧凑,以改善罐体受力,便于内置换热器维修、更换。

3 综合配置轴-径流组合搅拌系统和内置换热器的发酵罐

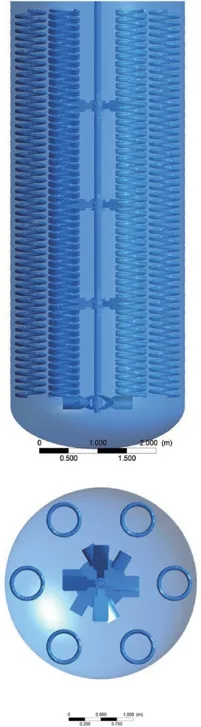

本研究采用轴-径流组合搅拌系统和内置立式换热器。为了使罐内结构简单、降低功耗,通过合理的结构设计,内置立式换热器兼做挡板。这种配置将搅拌与换热紧密结合,关注内置立式换热器是否能够起到挡板的作用,这是决定罐内是否可以形成完整轴向流场的关键。本研究设计了两种方案:配置轴-径流组合搅拌系统加多组列管换热器的发酵罐、配置轴-径流组合搅拌系统加多组弹簧管换热器的发酵罐。

4 配置轴-径流组合搅拌系统加多组列管换热器的发酵罐流场模拟

4.1 模拟条件

罐体直径3 200mm,液位7 700mm,标准椭圆形封头,物料密度1 000 kg/m3,物料黏度200 cp。搅拌器组合为BTD1200+3KSX1200,搅拌转速150 r/min。不通气。

4.2 模型

模型如图3所示,6组列管换热器均布,列管螺距100mm,每组分上下两段各5圈,每组管长约68.8 m。

4.3 流场模拟结果

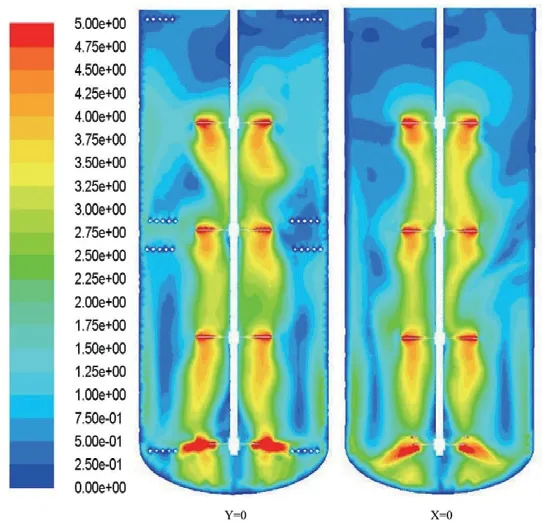

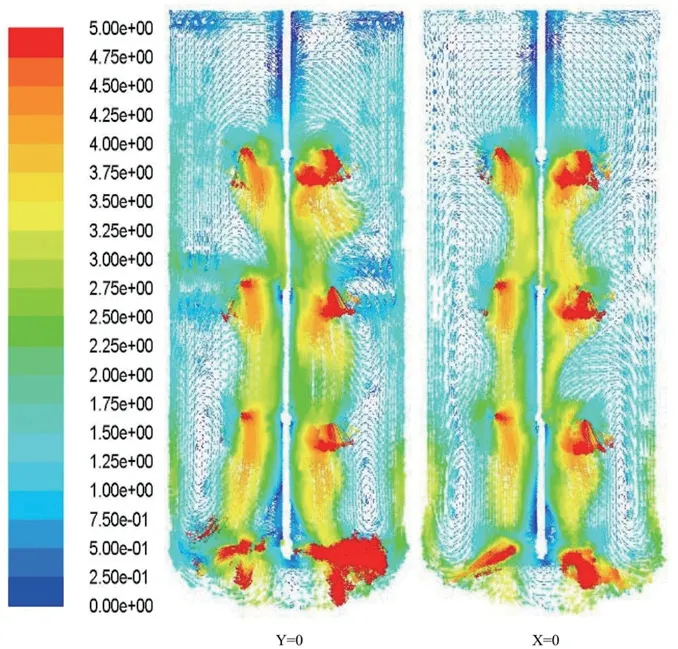

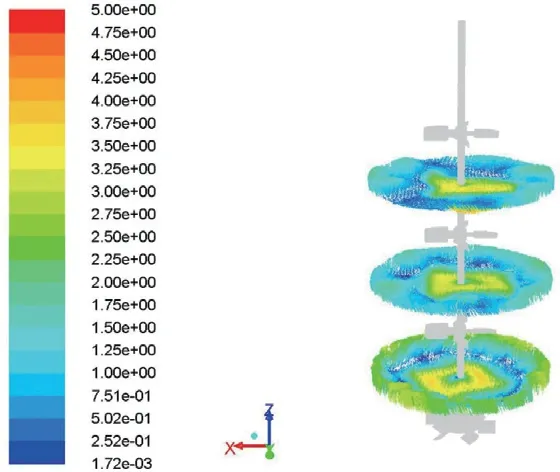

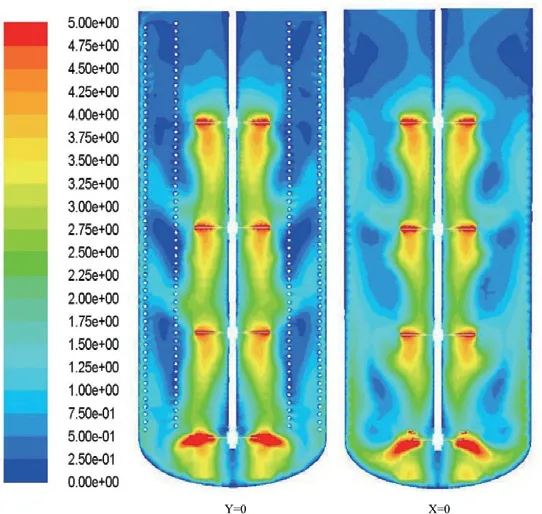

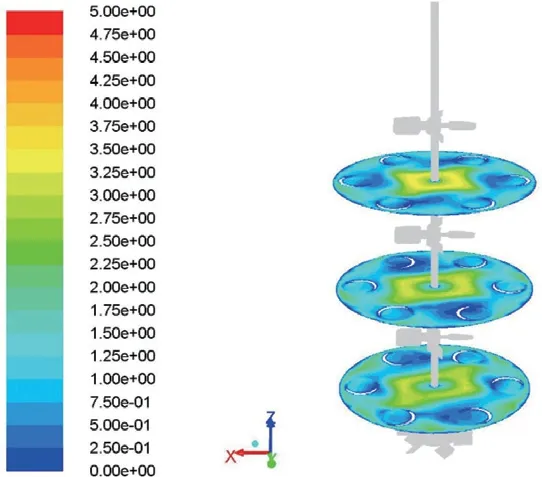

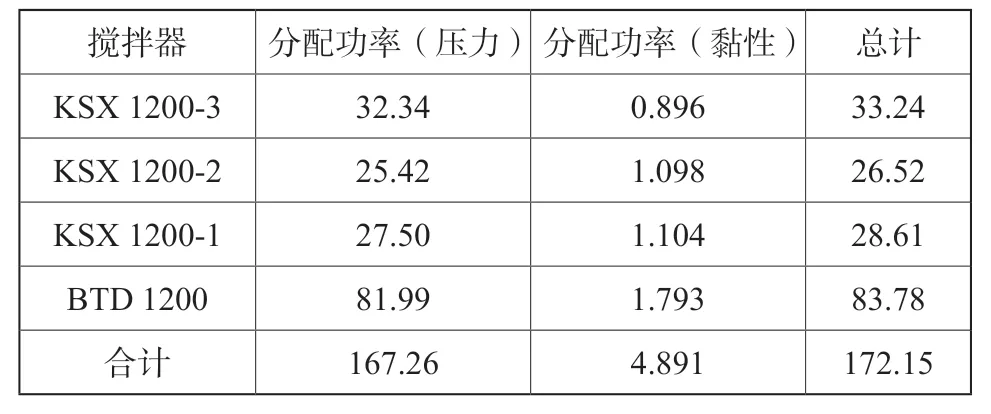

模拟计算结果速度云图如图4、图5所示(单位取m/s,下同),速度矢量图如图6、图7所示,功率分配如表1所示。

图4 列管中心截面及列管间隙截面速度云图Fig.4 Velocity contour of the central section and the gap section of the tube array

图5 距罐底1.65 m、3.35 m、5.05 m 横截面速度云图Fig.5 Velocity contour of the cross section at the heights of 1.65 m,3.35 m,and 5.05 m from the bottom of the tank

图6 列管中心截面及列管间隙截面速度矢量图Fig.6 Velocity vector contour of the center section and the gap section of the tube array

图7 距罐底1.65 m、3.35 m、5.05 m 横截面速度矢量图Fig.7 Velocity vector contour of the cross section at the heights of 1.65 m,3.35 m,and 5.05 m from the bottom of the tank

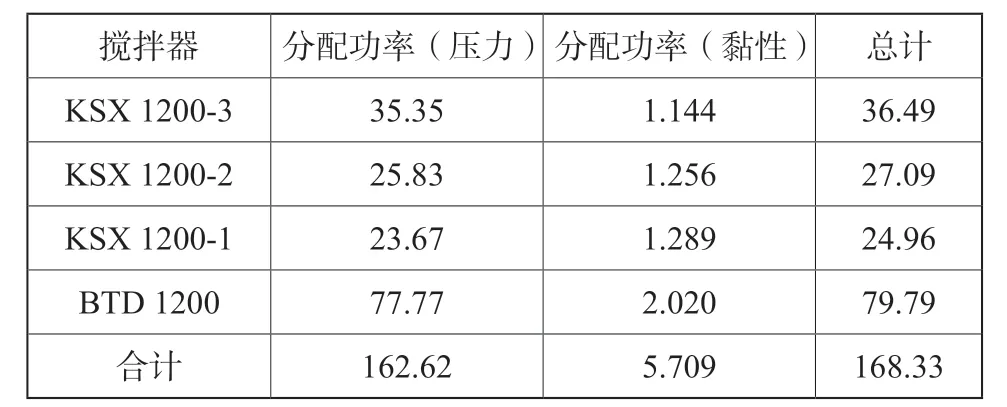

表1 轴-径流组合搅拌系统加列管换热器功率分配Tab.1 Mixing power distribution of axial-radial flow combined mixing system plus tube array heat exchangers kW

图4、图6显示发酵罐内形成了轴向宏观液流,但流场并不完美,说明发酵罐内列管换热器未达到全挡板效果。列管分段处流场连续性受到影响。罐底及搅拌轴附近区域流速高,液面附近流速很低。图5、图7显示列管换热器所在环形区域流速较低,换热器间隙流速比换热器内部流速高。

5 轴-径流组合搅拌系统加多组弹簧管换热器的发酵罐流场模拟

5.1 模拟条件

同4.1。

5.2 模型

模型如图8所示,6组弹簧管换热器均布,管子外直径为57mm,弹簧管的螺距125mm,每列53圈,每组管长约83.2 m。弹簧管大约比列管长21%。

图8 轴-径流组合搅拌系统加多组弹簧管换热器的发酵罐模型Fig.8 Fermentation tank model equipped with axial-radial flow combined mixing system and multiple sets of spring tube heat exchangers

5.3 模拟结果

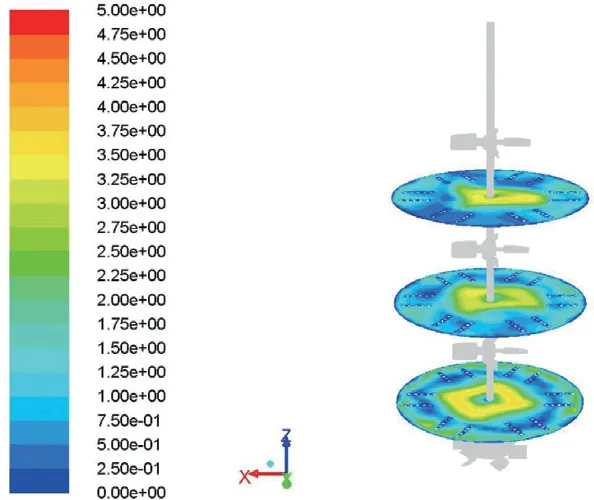

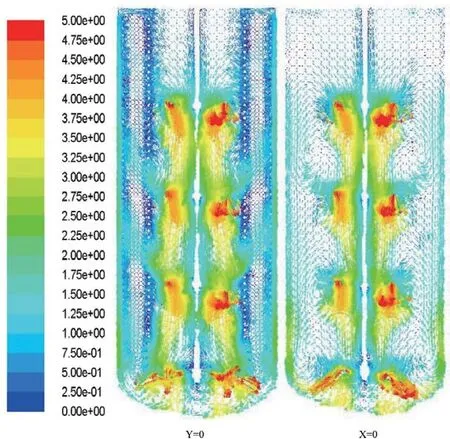

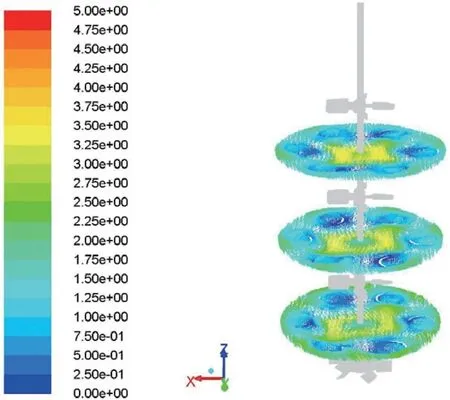

模拟计算结果速度云图如图9、图10所示,速度矢量图如图11、图12所示,功率分配如表2所示。

图9 弹簧管中心截面及弹簧管间隙截面速度云图Fig.9 Velocity contour of the central section and gap section of the spring tube

图10 距罐底1.65 m、3.35 m、5.05 m 横截面速度云图Fig.10 Velocity contour of the cross section at the heights of 1.65 m,3.35 m,and 5.05 m from the bottom of the tank

图11 弹簧管中心截面及弹簧管间隙截面速度矢量图Fig.11 Velocity vector contour of the center section and the gap section of the spring tube

图12 距罐底1.65 m、3.35 m、5.05 m 横截面速度矢量图Fig.12 Velocity vector contour of the cross section at the heights of 1.65 m,3.35 m,and 5.05 m from the bottom of the tank

表2 轴-径流组合搅拌系统加弹簧管换热器搅拌功率分配Tab.2 Mixing power distribution of axial-radial flow combined mixing system plus spring tube heat exchangers kW

图9、图11显示发酵罐内形成了轴向宏观液流,但搅拌器层间形成了小旋涡,说明发酵罐内弹簧管换热器未达到全挡板效果。罐底及搅拌轴附近区域流速高,液面附近流速很低。图10、图12显示弹簧管换热器内部区域流速低,换热器间隙流速比换热器内部流速较高。

6 模拟结果对比分析

(1)模拟结果清晰显示两种配置的发酵罐内均形成了轴向宏观液流,但都未达到全挡板效果。其原因主要是因为简化了模型,而实际设计中内置换热器会设置筋板等结构,管间距也比较小,因此实际效果会比模拟结构更好,基本能接近全挡板效果。

(2)从图4与图9的对比来看,列管有利于形成自下至上完整的轴向循环流场,弹簧管轴向循环流场有一定缺陷,但考虑到弹簧管的实际结构往往设置自上而下的固定板,因而比模型更有利于形成轴向循环流。综合分析此差异在工程设计中可以接受,两种结构均有工程价值。

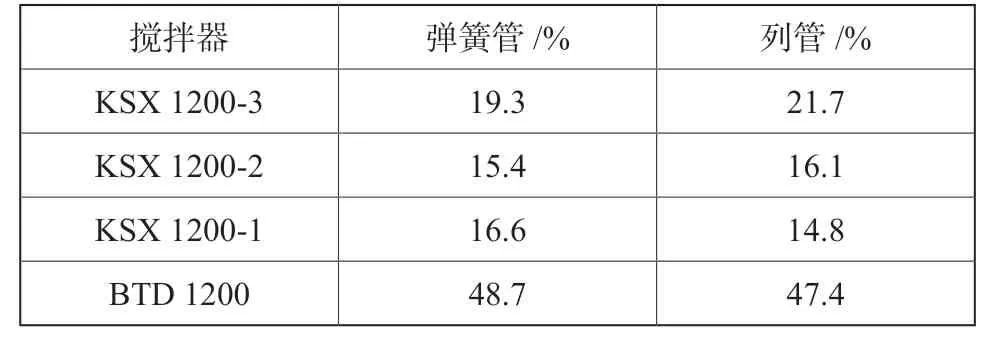

(3)模拟计算各层搅拌器功耗占总功率的百分比如表3所示,结果显示,在不通气工况下两种换热器型式的搅拌功率基本持平,两种结构中各层搅拌器功耗占总功率的百分比差异在2%左右,总体来看,底层凹面圆盘涡轮径流搅拌器功耗占比约50%,最上层轴流搅拌器功耗占比约20%。三层轴流搅拌器功耗差异明显,中间两层搅拌器功耗相当,最上层搅拌器功耗比中间两层搅拌器功耗高,弹簧管配置可高16%~25%,列管配置可高35%~47%。

表3 两种换热器结构各层搅拌器功耗占总功率的百分比Tab.3 The percentage of the power consumed by the impellers in each layer of the two heat exchanger structures to the total power

(4)相近几何外形情况下,弹簧管结构可提供较大换热面积,在总功率相同的情况下,弹簧管结构换热面积可比列管结构大20%。这对于高发酵热品种尤其适合。

7 结论

综上所述,发酵罐设计中采用轴-径流组合搅拌系统和内置立式换热器,能够在罐内形成完整的轴向流场,可满足工艺需求,是一种切实可行的工程方案。这一结论可为大型发酵罐设计提供参考,设计中应针对具体工艺情况选择各层搅拌器型式、直径、间距、转速、内置换热器结构型式以及合适的通气量,合理分配功率,提供最适合的方案。

此结论已在多个品种发酵罐设计实践中得到了验证,工程中根据这一研究结论对不同用户需求在进出口结构、支撑形式、材料选择等方面均给出了有针对性的设计方案。用户普遍反馈在设备、工艺、菌种综合优化后,可提高发酵单位15%~40%。同时由于轴-径流组合搅拌系统和内置换热器协同作用,搅拌效果及换热效率均得到提高,节能降耗效果显著,主要来自两方面的影响:一方面由于搅拌效果好,装机功率可降低15%以上,另一方面由于换热效率提高,可延长循环水使用时间,降低冷却水使用时间,从而降低动力能耗。