掘进机非对称式柱塞变量泵的工作特性

2020-02-03赵振华

赵振华

(山西焦煤机械电气有限公司, 山西 太原 030024)

掘进作业是煤矿开采的重要环节,主要利用掘进机的截割、转运、自行走等功能,不断切割煤岩形成一定断面形状的巷道,为后续开采作业提供切入空间。因此,掘进装备的技术水平直接关系着煤矿的安全高效生产。掘进机是典型的机电液一体化设备,其中,液压系统主要为截割升降、摆动、行走、支撑功能等提供液压动力,在截割过程中,截割臂的左右和上下运动完全依靠液压系统的准确控制,因此液压系统的工作效率和可靠性对掘进作业具有重要的影响。液压泵是液压系统的心脏,主要为各液压设备的动作提供流量和压力支撑[1-3].

掘进机液压系统可分为开式阀控液压系统和闭式泵控液压系统,前者主要利用定量泵和各类阀体结合,对系统压力、执行元件运动速度等进行控制。因此调速和调压过程中存在明显的节流和溢流能量损失,系统温升较快,功率损失较大,同时,在外载荷变化情况下,油缸内的压力波动明显,因此缸体易发生气蚀。

鉴于阀控系统的各种缺陷,诸如掘进机等重型煤矿设备应首选泵控系统。泵控系统采用变量泵控制系统的压力、流量和执行元件运动速度等,因此在调节过程中无溢流和节流损失,能量利用率较高,且调速范围宽,系统更加稳定。常见的对称式柱塞变量泵因无法消除单出杆液压缸两腔面积差带来的压力和速度突变问题,因此逐渐被非对称式柱塞变量泵替代[4-6].

1 非对称柱塞泵工作原理

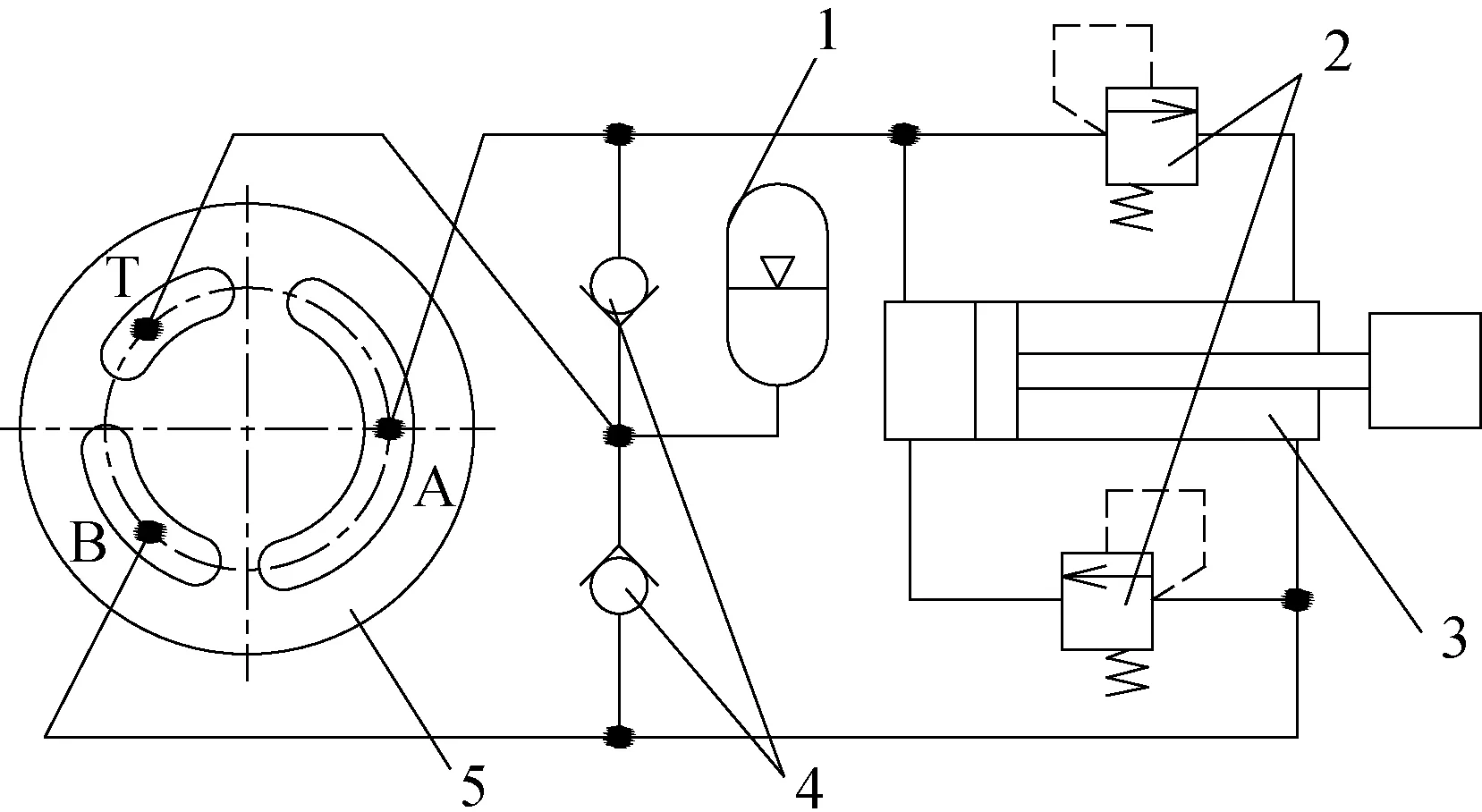

非对称变量泵的流量大小控制原理图见图1. 流量控制机构主要由PLC控制器、角度编码器、变量控制缸、伺服比例阀、恒定压力源等元件组成,其中变量控制缸的活塞杆与变量泵内的斜盘以机械方式连接,通过调节活塞杆的位置,可控制斜盘的倾角,从而控制变量泵的输出压力。其它排油口T和B的出口压力分别与蓄能器和溢流阀的设定值有关。斜盘角度调整量可由角度编码器测得,由此计算输出压力反馈信号ub.ub与输出压力控制信号ui共同输入PLC控制器内,通过内部逻辑运算,向伺服比例阀输出控制信号,由此控制变量缸内活塞杆及关联斜盘的运动,并最终控制变量泵的输出压力和流量。以上控制方式为压力和流量的闭环反馈控制。

1—PLC控制器 2—角度编码器 3—蓄能器 4—变量泵 5—电机 6—溢流阀 7—恒定压力源 8—伺服比例阀 9—变量控制缸图1 非对称变量泵的流量大小控制原理图

非对称变量泵的流量分配原理见图2,与定量泵的对称形式配流盘不同,非对称变量泵的配流盘采用三油口非对称结构,以串联式油口(图2)为例,3处配流窗口的面积从大到小依次为A、B、T,其中B口和T口为两个独立的吸油或排油口,随着斜盘角度的正负变化而改变工作状态。当斜盘倾角为正时,A口从液压缸的无杆腔吸油,而B、T口分别向液压缸的有杆腔和蓄能器排油,由于两腔面积差导致的流量突变被蓄能器吸收,因此可保证两腔压力稳定,活塞杆平稳收回;当斜盘倾角为负时,B、T口分别从液压缸的有杆腔和蓄能器中吸油,然后再从A口排向液压缸的无杆腔,活塞杆平稳伸出。单向阀负责控制蓄能器的补油方向。两处溢流阀可保证系统压力不超限。

1—蓄能器 2—溢流阀 3—液压缸 4—单向阀 5—配流盘及配流窗口图2 非对称变量泵的流量分配原理图

2 非对称柱塞泵相关数学模型

根据变量泵的流量分配原理可知,假设液压缸有杆腔和无杆腔的面积之比为λ,则变量泵配油盘上A、B、T 3处窗口的流量之比为:

qA∶qB∶qT=1∶λ∶(1-λ)

(1)

由轴向柱塞式变量泵的流量计算方法可知,配流盘B口的流量qB计算公式如下:

(2)

式中:

N—泵内的柱塞总数,个;

AP—柱塞的横截面积,mm2;

r—柱塞所处分布圆半径,mm;

ω—泵的输入转速,rpm;

α为斜盘倾角,(°).

由变量泵斜盘的受力状态可知,斜盘的运动学方程为:

(3)

式中:

I—斜盘绕旋转中心的转动惯量,kg·m2;

m—变量控制缸中活塞的重量,kg;

L—斜盘所受作用力的力臂长度,mm;

mp—柱塞泵内单个柱塞的质量,kg;

C—斜盘的黏性阻尼系数;

k—变量控制缸中弹簧的刚度;

pL—外载荷压力值,MPa;

A—变量控制缸的活塞面积,mm2;

Tt—变量泵内所有柱塞对斜盘的合力矩,N·m.

由变量泵的工作原理可知,合力矩Tt是周期性变化的,以柱塞变量泵为例,若电机输入转速为2 000 r/min,则Tt的变化频率约为300 Hz,该频率远高于通过伺服比例阀控制变量缸的频率,因此,Tt可用柱塞对斜盘的合力矩的平均值表示:

(4)

式中:

pT、pB、pA—分别为T、B、A口的压力,MPa;

NP问题有好多个,装箱问题是其中一个。设有体积分别为T1,T2,T3,……Tn的m种货品要装容量为c的箱子里。采用不同装箱方法所需的箱子数可能不同[1]。要解决的问题是如何使用最少的箱子数将这m种货品装进去。装箱问题是NP问题,这是不容易得到一个最佳的解决方案,为了比较快速得到满意解,近似算法经常被使用。常见的算法[2]:NF(Next Fit)近似算法,BF(Best Fit)算法,BFD(Best Fit Deceasing)算法,FF(First Fit)近似算法,FFD(First Fit Decreasing)近似算法等。

γ1—变量缸内柱塞从配流口T(或A)到配流口A(或B)的等效压力过渡角,(°).

由于图1中伺服比例阀的频宽相对较大,因此可将其简化为一阶系统,则伺服比例阀满足以下数学模型:

(5)

式中:

Kv—螺线管力常数;

ui—控制电压,V;

T1—时间常数;

xv—比例阀阀芯的位移量,mm.

qL=Kqxv-KcpL

(6)

式中:

qL—零工作点位置的流量,即负载流量,m3/s;

Kq—流量增益;

Kc—流量压力系数;

pL—变量控制缸两侧的压差,即pL=p1-p2,p1、p2分别为变量控制缸两腔的压力。

伺服比例阀在其它工作位时,假设忽略管路沿程压力损失,压力介质温度恒定,且变量控制缸的各种泄漏损失均为层流,则变量控制缸的流量连续方程:

(7)

式中:

Ct—图1变量控制缸的总泄漏系数;

Vt—变量控制缸的总压缩容积,mm3;

βe—压力介质的体积弹性模量。

以上各式即为不对称柱塞式变量泵的各元件参数的数学模型,由此可进行虚拟建模和仿真。

3 非对称泵控单出杆液压系统仿真

为进一步研究不对称柱塞式变量泵的系统特性,利用AMESim软件对该系统进行建模和仿真,并分别根据上述相关数学模型对系统参数进行设定。

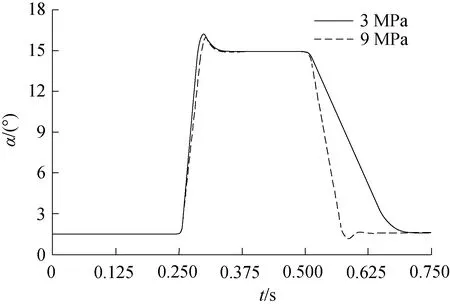

模型中,设定泵内斜盘倾角α=15°,油口A处于吸油状态,压力pA=0,油口B和T处于排油状态,压力pB=20 MPa,当T口排油压力pT分别为3 MPa、9 MPa时,斜盘的角度变化响应曲线见图3.由图3可见斜盘角度由1.5°增大至15°时,角度变化的响应时间受pT的影响较小;当斜盘角度由大变小时,pT=3 MPa对应的斜盘响应时间为0.215 s,而pT=9 MPa

对应的斜盘响应时间缩短至0.076 s. 这是因为,当B口和T口的压差由17 MPa减小至11 MPa时,由式(4)可知,作用在斜盘上的合力矩Tt减小,而当斜盘倾角也减小时,则伺服比例阀阀口两侧的压差增大,相当于增大了流量增益Kq,由此提高了斜盘角度变化的响应速度。

图3 斜盘角度变化响应曲线图

由此可知,对于串联式三油口非对称柱塞变量泵,为提高斜盘变化的响应速度,应尽量缩小B口和T口的压差,即增大T排油压力,而增大T口压力将增加系统耗能,因此在该类型泵使用过程中,应尽量选择合适的T口排油压力。

4 结 论

由于非对称式柱塞变量泵可消除由单出杆液压缸两腔面积差造成的压力和速度突变问题,因此适宜应用在掘进机液压系统中。为进一步了解该类型变量泵的工作特性,分析了非对称式柱塞变量泵的流量大小控制和流量分配原理,并分别对柱塞泵变量控制系统的流量计算、斜盘动力学方程、伺服阀压力和流量控制方程等相关数学模型进行了研究,并以此为基础,利用AMESim软件建立了该系统的仿真模型。仿真结果表明,为同时保证斜盘较快的响应速度和较低的系统能耗,应选择合适的T口排油压力。