负载敏感变量泵在掘进机液压系统中应用

2020-02-03刘乙慧

刘乙慧

(山西焦煤机械电气有限公司, 山西 太原 030024)

掘进机工作过程中,受截割方向、煤岩硬度、截割深度等的影响,外载荷的变化较为复杂,呈现随机性、突变型等特点,因此为保证截割臂姿态的稳定性、降低系统能耗,与变量泵相结合的负载敏感控制技术被引入掘进机液压系统的控制当中。负载敏感控制是指当外载荷的压力、流量等发生变化时,变量泵可获得信号,并对泵的运行状态做出自适应调整[1-3].

1 掘进机液压系统组成

掘进机液压系统主要由行走回路、装载回路、转载运输回路和泵缸回路等组成,各回路的基本功能如下:

1) 行走回路。掘进机的左右、前后、回转等行走动作通过分别驱动两侧的履带运动实现,驱动装置具有输出扭矩大、运动速度低等特点,因此适宜采用定量柱塞马达。

2) 装载回路。装载回路主要驱动两处三爪星轮转动,将截割下的煤炭回收至运输装载,由于煤炭堆积不均匀,两处三爪星轮负载大小不同,因此一般采用两个定量马达进行大扭矩驱动。

3) 转载运输回路。该回路主要驱动刮板链将三爪星轮转载而来的煤炭运离设备,刮板链采用定量液压马达做为驱动。

4) 泵缸回路。主要包括截割升降回路、铲板升降回路、后支撑回路等,负责截割臂的升降、铲板升降、掘进机后部支撑等功能。泵缸回路对液压系统的稳定性要求较高,因此适宜采用负载敏感变量泵控制[4,5].

2 负载敏感变量泵工作原理

负载敏感变量泵的液压原理图见图1,主要由柱塞变量泵、大径活塞缸、小径活塞缸、负载敏感阀、压力切断阀、恒功率阀、节流阀等组成。工作状态下,节流阀开启,泵缸回路正常动作;否则节流阀关闭。该泵具有负载敏感、压力切断、恒功率控制等功能。

负载敏感变量泵的工作原理如下:

1) 当电机转速为零时,变量泵无输入动力,则泵内斜盘在小径活塞缸内弹簧作用下保持最大摆角。

2) 当电机输出设定转速,但节流阀处于关闭状态时,变量泵内斜盘跟随转动,并由此产生输出压力,压力传递至负载敏感阀阀体右侧,但仍小于阀体左侧的弹簧作用力,因此阀芯不动。随着泵的输出压力增大,直至克服负载敏感阀左侧弹簧的压力,阀芯向左侧移动,泵的输出压力与大径活塞缸的无杆腔接通。另外,泵的输出压力也作用在小径活塞缸的无杆腔内,但大、小径活塞缸无杆腔的作用面积之比为2∶1,因此泵内斜盘两侧的受力大小不同,斜盘角度减小,减小至仅能补偿泵内泄漏流量的最小角度。此时的变量泵输出流量最小,处于工作待机状态。

3) 当掘进机液压系统正常工作时,节流阀打开,外负载压力传递至负载敏感阀的左侧有杆腔,所形成液压力与弹簧力叠加,大于无杆腔的作用力,则阀芯向右移动,阀口相应变小或关闭,对应大径活塞缸无杆腔的压力减小或为零,而小径活塞缸无杆腔压力不变,因此斜盘两侧的受力不再平衡,斜盘的倾斜角度逐渐增大,其排量及输出流量均增大。当节流阀两侧的压力差值与负载敏感阀左侧弹簧的压力值相等时,该变量泵的输出压力等于弹簧压力与外负载压力之和,同时,变量泵的输出流量也正好与负载所需流量相等,实现了泵的输出与负载需求相适应。

1—节流阀 2—负载敏感阀 3—压力切断阀 4—恒功率阀 5—小径活塞缸 6—大径活塞缸 7—柱塞变量泵图1 负载敏感变量泵液压原理图

3 掘进机截割升降回路仿真分析

3.1 截割升降回路组成

以常见EBZ318掘进机为例,其截割升降回路见图2,主要由电机、负载敏感变量泵、多路阀、平衡溢流阀组、截割升降液压缸等组成。通过操作多路阀,可控制液压介质进入截割升降液压缸的不同腔体内,实现截割头的升降动作。为了防止工作过程中截割头由于自重或冲击导致的位置下移,在多路阀和升降油缸之间增加了可实现压力平衡和过载溢流功能的的平衡溢流阀组。当截割岩石的硬度发生较大波动时,液压系统的外负载出现较大突变,瞬间高压可能损坏缸体、阀体的密封结构,而平衡溢流阀组可通过溢流等动作实现卸压,以保护液压系统安全。

1—电机 2—负载敏感变量泵 3—多路阀 4—平衡溢流阀组 5—截割升降油缸图2 掘进机液压升降回路组成图

3.2 仿真模型建立

为研究以负载敏感变量泵作为动力来源的截割升降回路的工作特性,利用AMESim仿真软件建立了回路系统模型,包括液压系统模型、机械元件模型、控制系模型等。

负载敏感变量泵模型参数设置中,变量泵的最大排量为0.25 L/r,恒功率阀的最大调定功率为120 kW,压力切断阀的设定切断压力为250 bar,负载敏感阀的待机压力为2.5 MPa. 驱动电机额定转速为1 470 r/min.

多路阀的换向压力信号为3 MPa,平衡溢流阀组的设定压力分别为28 MPa、32 MPa,截割升降油缸的活塞杆直径和缸筒内径分别为140 mm、220 mm.

3.3 仿真结果

1) 待机工况。

分析从变量泵启动到进入待机状态之间的变化,仿真时间为3 s,取样间隔0.05 s,仿真获得的时间与输出压力曲线关系见图3. 在变量泵启动瞬间(0~0.25 s),由于泵内斜盘角度处于最大状态,且多路阀阀口关闭,因此泵的输出压力由0迅速增大至3.9 MPa,随后斜盘角度快速调整,泵的输出压力也迅速降低,在约0.6 s后稳定在2.4 MPa,这与模型设定的负载敏感阀待机压力2.5 MPa接近。

图3 待机状态下变量泵输出压力变化图

2) 截割抬升工况。

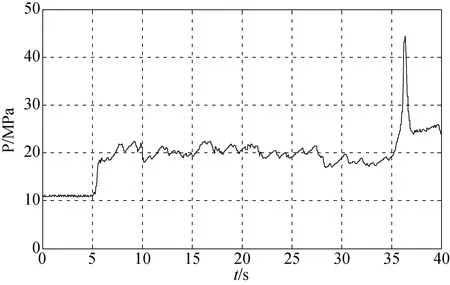

当多路阀接收到的换向信号大于3 MPa时,阀芯换向,截割升降油缸伸出,截割头向上截割运动,截割升降油缸无杆腔内的介质压力变化见图4.

在0~5 s时间段内,由于多路阀未获得换向信号,因此升降油缸无杆腔的压力为11 MPa. 该数值实际由截割头的自重加载引起,模型中数值11 MPa由截割头和油缸的受力分析获得。

在5~5.5 s时间段内,多路阀进行换向动作,阀口完全打开,但由于采用了节流槽结构,因此换向后的压力波动较小,未出现过大超调量,在约6 s时压力即可达到20 MPa.

图4 截割升降油缸无杆腔压力变化图

在5.5~35 s时间段内,模拟截割头的向上截割运动,外载荷存在一定波动,因此截割升降油缸无杆腔内的压力也在20 MPa上下波动,但变化幅度小于3 MPa.

在约35 s时,油缸杆已完全伸出,而油泵继续供给压力,在外载荷和运动惯性作用下,无杆腔内的压力瞬时升高至45 MPa,从而触发变量泵的压力切断阀动作,压力又快速降低,在约36.8 s后逐渐稳定在25 MPa左右,即压力切断阀的切断压力。

4 结 论

掘进机是煤矿井下的重要巷道掘进施工设备,为提高其液压系统的稳定性、降低系统能耗,介绍了掘进机液压系统的组成,对泵控系统常用的负载敏感变量泵的工作原理进行了分析,利用AMESim仿真软件建立了截割升降回路的仿真模型,分别对待机工况和截割抬升工况下的压力波动情况进行了研究,仿真结果表明:

1) 负载敏感变量泵在待机工况下,可自动实现输出介质的低压和小流量特性,有效降低待机能耗。

2) 负载敏感变量泵在截割升降工况下,可通过负载敏感阀压力恒定对泵的输出流量进行调节,以保证变量泵的输出压力和流量随着外载荷变化而变化,减少阀控系统的溢流损失,提高能量利用率。