大采高综采工作面停采冒顶原因及预防对策

2020-02-03高玉龙

高玉龙

(大同煤矿集团 马道头煤业有限责任公司, 山西 大同 037100)

综采工作面的停采是一项较为复杂的系统工程,涉及到采煤和支护的交叉作业,作业现场风险点多,安全管控难度大,特别是大采高工作面停采,由于停采空间跨度较大,对顶板管控、设备管理、队组协调配合要求更高,稍不注意就会发生冒顶事故。以忻州窑8105大采高工作面停采期间发生的冒顶事故为案例,通过现场观测数据分析冒顶原因,结合同类型矿井类似经验[1-3],提出有效措施,以预防大采高工作面停采冒顶事故。

1 工作面概况

忻州窑8105工作面为大采高综采工作面,开采煤层为12-2#层,平均倾角为5°,平均厚度5.20 m. 工作面为两巷布置,皮带巷兼进风、轨道巷兼回风,通风方式为“U”型通风。工作面走向长度为587.5 m、倾向长度为210 m,共布置ZZ13000/28/60型液压支架124架,采煤机型号为MG900/2360-WD,刮板输送机型号为SGZ-1000/1400. 工作面南至12-2#层301盘区回风巷,西部为8103已采工作面,东部为材料斜井及主斜井保护煤柱,北部为实体煤,工作面上覆51 m为7-4#层8103与8101工作面采空区间煤柱,对应工作面80#—115#架。工作面直接顶为灰色细砂岩及砂质页岩互层,平均厚度1.7 m;基本顶为中粗砂岩,上部夹小层砂页岩,平均厚度9.96 m. 工作面开采时间为2020年1—6月,设计停采位置为皮带巷采位553 m处,轨道巷采位538 m处。

2 工作面停采支护设计

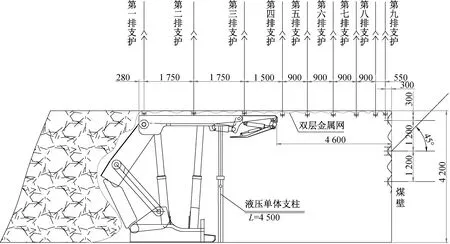

工作面停采设计高度4.2~4.5 m,扩机道宽度为4.6 m,铺网为双层金属网,停采支护设计为9排锚索,停采支护设计示意图见图1,2. 其中第5排和第7排锚索规格为d21.8 mm×2 m,其余锚索规格为d21.8 mm×8 m. 另在每个支架前布置一根眼距为1.7 m的三眼走向梁,走向梁长4.4 m,采用d21.8 mm×8 m锚索配合支护。对7-4#层煤柱压力影响区80#—115#架进行补强支护:第5排和第7排锚索长度由2 m加强为8 m,锚索直径不变;机道4.4 m走向三眼锚索吊梁锚索加强为12 m,锚索直径不变。工作面两端头处用吊梁并支设堆柱加强顶板支护,当端头支架与煤壁间距大于2 m时需打“#”字木垛加强支护。具体为在两巷超前20 m及端头10 m范围内采用挂网施工锚索吊梁,锚索梁间距1 m,锚索规格为d21.8 mm×8 m,其中皮带巷使用4.8 m三眼钢梁,眼距1.8 m,轨道巷使用4 m三眼钢梁,眼距1.2 m,确保停采后头尾端头各有4根吊梁上端头支架顶梁。

图1 8105工作面停采支护设计平面示意图

图2 8105工作面停采支护设计剖面示意图

3 冒顶事故经过

8105工作面机道扩刷完毕后,在施工机道4.4 m走向梁过程中发现69#—102#架顶板掉渣并逐步下沉至溜槽上,对应支架行程逐步降至0.2~0.6 m. 与此同时,69#—96#架机道内顶板冒漏,从69#架机道内观察冒漏高度大于5 m,冒漏顶板为页岩互层,从70#—95#架受金属顶网及原机道停采支护影响,顶板冒漏后形成网兜塞满机道,无法观测上方高度,对应溜槽受冒顶影响,电缆槽侧已压翻变形,无法启动刮板输送机。

4 事故原因分析

1) 对顶板岩性结构掌握不清,导致支护设计不合理,锚索未能锚固在稳定岩层中。现场查看冒顶区上方顶板为页岩互层,属于不稳定岩层,冒落区域锚索多数失效掉落,通过现场施工窥视孔测得顶板离层高度在距离顶板12 m左右的位置,而现场施工锚索长度以8 m为主,因此锚索未锚固在稳定岩层中。

2) 对周期来压规律掌握不清。虽然停采线与预测周期来压位置有一定的距离,但现场矿压观测结果表明停采位置处于周期来压影响区域。现场查阅近一个月工作面来压预报,预测最后一次来压位置大致在皮带巷544 m/轨道巷535 m附近,而现场顶板垮落当天有顶板掉渣、闷墩声等周期来压现象。

3) 对上覆煤柱影响估计不足。工作面80#—115#架对应上覆7-4#层煤柱,层间距51 m,并未提前采取减少应力集中的措施,导致工作面69#—123#架顶板较破碎,现场在打第3排支护时曾在该区域注射马丽散加固顶板。

4) 停采设计未考虑到伪顶对支护效果的影响。工作面有一厚度为0.4~0.7 m炭质泥岩伪顶,停采期间随采随落,造成工作面在停采期间撤架通道均超高,现场实测撤架通道高度为4.8~5.5 m,部分地段支架接顶困难。

5) 对设备维护保养工作不到位,设备老化严重,特别是支架工况较差,已使用5年未出井大修,立柱和油缸多为修复品,供液后达不到工作阻力,现场1/3支架停架后前探梁存在自降现象,导致支架不能及时有效地对顶板进行支护。

5 预防停采冒顶对策

按照上述原因分析,从5个方面提出预防停采冒顶措施,确保工作面安全停采。

1) 预先探明顶板岩性,为停采支护设计提供依据。停采前要在计划停采区域对应顺槽位置各施工一组探顶孔,探明停采区域顶板岩性结构和岩性,为停采支护设计提供有力依据,探顶孔深度应超过最长支护材料长度3~5 m,避免因顶板岩性情况掌握不明而导致支护不合理诱发的顶板灾害。

2) 科学分析周期来压规律并结合现场实际修正。停采线位置的合理确定依赖于周期来压规律的科学分析,一方面要借助计算机大数据云计算技术,分析本工作面和相邻工作面历史矿压观测数据,找出较为精准的周期来压规律并对来压位置进行预测,绘制出来压位置概率分布图,将停采线布置在周期来压发生概率较小的区域;另一方面要依据现场矿压显现情况及时调整停采线位置,最终将工作面停采线定在压力显现较小且顶板较完整的区域。

3) 进行停采设计充分考虑伪顶及上覆煤柱影响。停采设计一方面要综合考虑伪顶等原岩影响因素,依据钻孔窥视数据,对停采区域围岩稳定性进行综合评价,合理确定支护参数,确保锚杆锚索能锚固在稳定岩层中;另一方面还要充分考虑是否受上覆煤柱应力集中影响,如存在上覆煤柱要按照应力分布规律确定煤柱应力集中区,尽量将停采线避开应力集中区,如果无法避开应选择影响范围较小的区域并及时进行补强支护。

4) 加强设备检修保养力度,确保支架初撑力达标。工作面停采前对设备进行一次全面细致的检修,确保停采期间不发生机电事故。针对部分矿井工作面支架服务年限较长,老化较为严重的问题,首先在停采前对所有支架工况进行一次排查,对初撑力不能达标的支架进行重点检修,确保支架初撑力全部达标,做到“拉得走,支得住”。

5) 协调组织,严把质量关,确保正规有序作业。工作面停采涉及到多个部门交叉配合,变化作业与风险点较多,安全风险管控难度较大,需要精心协调组织。一方面现场要设有专职管理人员,进行统一协调;另一方面作业队组要严格按措施正规有序作业,严把工程质量关;最终通过发挥协同管理效能保证工作面安全停采。

6 结 语

大采高综采工作面停采工作是一项施工环境危险、工艺环节复杂、作业人员众多、安全管控难度较大的工程,但只要准备工作充分,防范措施周全,就一定能够实现安全停采。介绍了忻州窑8105大采高工作面停采过程中发生冒顶事故的经过,并对冒顶原因进行分析,给出相应的预防对策,以确保工作面安全停采。