列车车体传热系数数值计算方法对比分析

2020-01-18伍钒丁叁叁梁习锋王哲李雪亮周伟闫磊

伍钒,丁叁叁,梁习锋,王哲,李雪亮,周伟,闫磊

(1.中国中车集团 中车青岛四方机车车辆股份有限公司,山东 青岛266111;2.中南大学 交通运输工程学院,湖南 长沙410075;3.轨道交通安全教育部重点实验室,湖南 长沙410075)

地铁车体传热系数是采暖、空调等设备选型和车体优化设计的主要依据,也是判断车体节能减排的一个重要经济指标。目前,获取车体传热系数主要方法有:按照TB/T1674《铁道客车隔热性能试验方法》进行试验测定车体传热系数[1]。此方法只能在整车制造完成后进行,具有一定的局限性。传统传热计算方法[2],首先分析内部导热及边界换热特点,进行传热计算,求解车体传热系数。此方法只能粗略估算,忽略了冷桥及不同车体结构对车体传热系数的影响。CFD(流体力学)数值模拟计算方法[3-7],可在设计初期计算车体传热系数,直观模拟冷桥结构及换热过程,采用CFD 计算车体传热系数已得到广泛应用,目前主要采用截取车体断面计算整车传热系数[8-9]。徐峻等[10]采用CFD 方法模拟高速列车车体传热系数的试验工况,采用车体典型断面代表整车结构,车内外均建立空气域模拟对流换热与热辐射,计算结果与试验对应性较好。宋纯等[11]采用二维截面法与三维部件法计算同一车体传热系数,比较2 种方法得出在目前无法实现计算整车车体传热系数情况下2 种方法结果仅相差2.5%。谢江浩等[12]对轴类零件感应加热二维与三维有限元方法对比,得出三维方法在精度方面更有优势,但三维建模十分复杂,计算周期比二维长。随着地铁列车的发展,车体结构改进,车体结构及材料变化越来越复杂,以前采取的二维截面法已不能完全代表车体结构。在CFD 仿真过程中占用资源量更大,故研究采用不同方法下比较其结果的差异及原因,探究各种模型方法的适用性是很有必要的。本文针对地铁列车车体同一部件即车体侧墙,运用二维、二维拉伸及三维三种计算方法获得相应的车体侧墙传热系数,具体分析在运用不同计算方法情况下,地铁列车侧墙结构的车体传热系数计算结果差异及原因,并探究不同简化模型方法的适用性。

1 数值算法

1.1 理论基础

由于地铁实际模型结构复杂,受到计算资源和计算速度的限制,难以对整个车体进行三维建模和网格划分,在计算车体传热系数时需要对模型进行分区并简化。分区法是一种适用于工程计算中处理几何模型的方法,根据地铁典型结构特征,对地铁列车进行分区建模并计算隔热性能,然后对各区域的车体传热系数进行面积加权计算,最终得到整车的隔热性能参数。

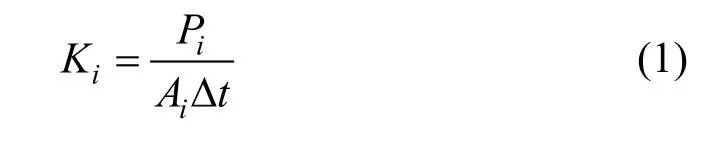

其中第i个典型区域的车体传热系数计算公式如下:

式中:Pi为第i 个区域的总热流量,W;Ai为第i个区域的总传热面积,m2;Δt为第i 个区域内、外壁面的温度差,K。

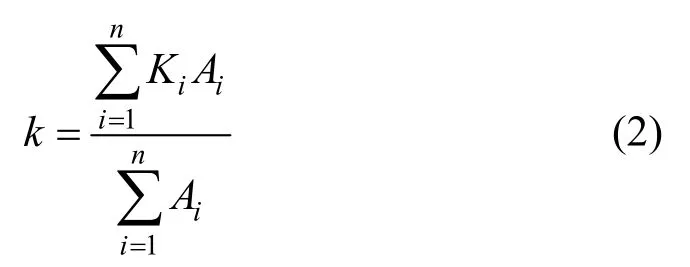

对各典型区域的车体传热系数进行面积加权计算,整车车体传热系数为:

1.2 几何模型

计算采用分区法,在选取典型部件时着重考虑钢梁分布情况以及材料铺设位置、厚度。按照钢梁与铺设材料分布规律,选取整车结构中的典型区域——构成车体部件的最小循环单元,根据实车模型建立选取部件的钢结构,再根据相应位置铺设其余材料,夹层空气也参与车体传热,故将剩余空气部分也建立体实体模型,最终组成一个完整的典型部件整车部件分区示意图如图1所示。

本文旨在分析采用不同模型简化手段下车体传热系数差异及原因,故选取一个部件进行具体说明。侧墙为地铁列车主要维护结构,占整车比例较大,故本次计算以车体侧墙(sidewall01)为例,进行具体分析,其他典型区域的计算过程与侧墙相似。

图1 整车典型区域分区示意图Fig.1 Characteristic parts of the subway

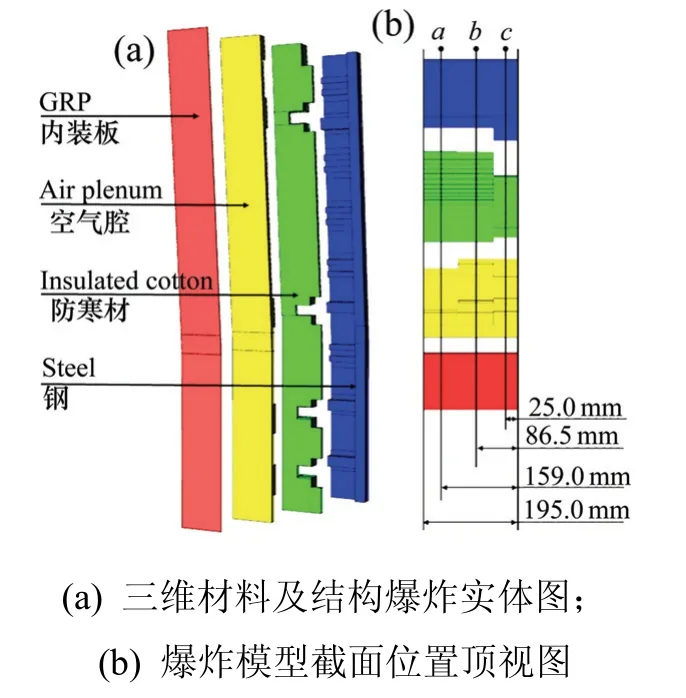

车体侧墙主要由钢结构、防寒材和内装板GRP 3 种材料组成。车体设计时大量采用经纬两个方向的钢梁结构做支撑,外部采用3 mm 厚钢板做为蒙皮。在钢梁与内装板间按实际尺寸填充防寒材,剩余空间为空气,腔内的空气在车体传热过程中的起着良好的隔热作用,不可忽略。为便于观察具体侧墙材料及结构,本文采用爆炸示意图如图2(a)所示说明。侧墙单元总宽度195 mm,在截面变化处截取断面,分别为在距右端159,86.5 和25 mm 处,顶部视角爆炸模型截面截取位置示意图,如图2(b)所示。

1)二维方法

此方法选取车体中具有代表性的位置截取其断面,计算各二维截面传热系数,将各二维传热系数采用面积加权法得整车车体传热系数。现有研究中侧墙仅截取一个断面代表整个侧墙结构,而本文中,为探究断面代表性,将侧墙内有变化的区域全部截取断面,即截取a,b和c位置断面作为二维方法采用的几何模型,其材料说明与图2(a)所示一致。

2)二维网格拉伸方法

此方法将上述二维a,b和c 断面在法线方向拉伸,得到二维拉伸体模型进行计算。法相方向拉伸30 层,每层厚3 mm,其材料与二维方法一致。

3)三维方法

此方法分析车体结构,分割出车体典型区域单元,忽略螺丝等小部件对传热过程的影响,简化模型,其材料如图2(a)所示。

图2 侧墙三维材料及划分位置说明图Fig.2 3D material and sectional position of sidewall01

1.3 网格及条件设置

本文数值计算采用流动-传热耦合计算。由于车体夹层间空气对流速度较低,且尺度狭小,该区域流动雷诺数较小,因此按层流处理。计算中假设流体为不可压缩牛顿流体,忽略温度变化带来的空气密度变化,因温差产生的空气对流采用Boussinesq 假设进行计算。计算时监测各守恒方程的残差及监测点的温度,当残差小于10-6且监测点温度变化小于0.1%时,认为计算达到收敛。

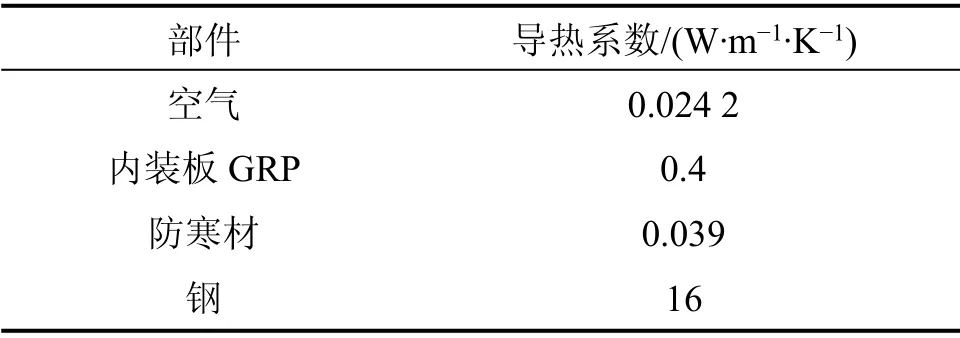

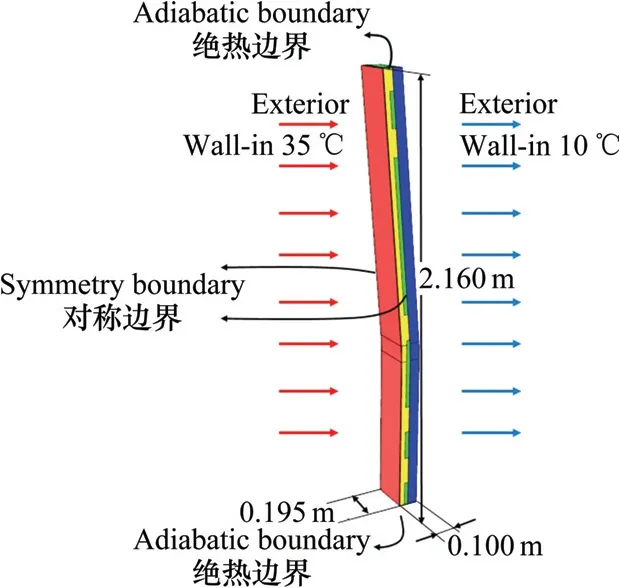

计算边界条件的设定如图3所示。计算采用列车外表面面积对整车车体传热系数进行计算。参照客车车体隔热性能试验条件,二维、二维拉伸及三维边界条件相同,材料上下端部为绝热,典型区域连接处边界设置为对称边界,设定车厢内壁面温度Wall-in 为35 ℃恒温,外壁面温度Wall-out 为10 ℃,即车体各区域内外壁面温度差为Δt=25 ℃。本文在计算时未建立车内外空气域,而是直接设定壁面温度替代壁面与外空气环境的对流换热与热辐射,此设置减少了计算网格数量,简化了计算过程。本次计算假设所有材料热物性为常数,参数如表1所示。

表1 车体结构材料的导热系数Table 1 Thermal conductivity of different materials

图3 二维与三维计算边界条件Fig.3 2D and 3D boundary conditions

1.4 网格划分与网格无关性验证

计算使用ICEM 软件进行有限单元建模,并用FLUENT 软件分别对二维、二维拉伸和三维模型进行车体传热系数计算。

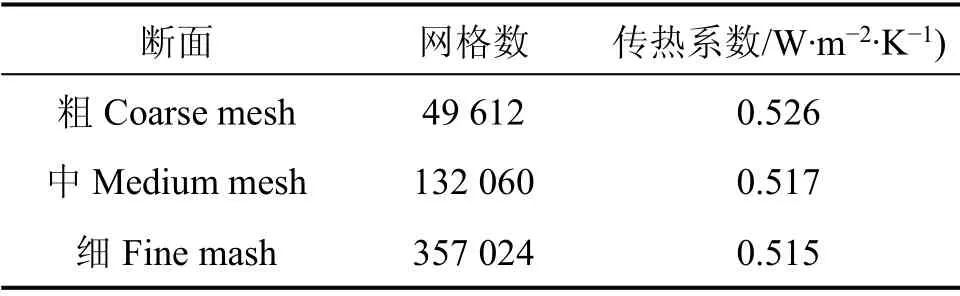

本文比较3 种不同方法对车体传热系数结果的影响,在数值模拟试算阶段采用不同数量级的网格:粗、中、细。考虑到模型结构最短距离为内装板厚3 mm,所以在设定单个网格尺度大小时,内装板处最大尺度设置为3 mm。粗网格的单个网格尺度为根据模型大小渐变的3~5 mm 网格;中网格的单个网格尺度为2 mm;细网格的单个网格尺度为与1 mm;网格尺度如图4所示。

网格数量和对应车体传热系数计算结果如表2所示,粗、中、细网格数量分别为:49 612,132 060和357 024;粗网格与细网格相比车体传热系数相差2.14%;中等网格与细网格车体传热系数相差0.39%。比较3 套网格中Wall out 壁面热流密度如图5所示,从图5可以看出,中等网格尺度的结果与细网格尺度结果基本吻合。综上所述,为节约计算资源,本文中计算均采用中等网格尺度。

表2 不同网格尺度网格数量及对应车体传热系数Table 2 Comparison of total elements and heat transfer coefficient

图4 不同网格尺度意图Fig.4 Mesh of different sizes

图5 不同网格尺度热流密度比较Fig.5 Comparison of wall heat flux on different mesh densities

现有计算资源以及计算条件能够支撑二维网格数量级别的计算,现工程计算中主要采用二维传热方法研究车体传热系数。若使用三维方法计算,其网格数量所导致的数值耗散将会更大,且容易引起数值求解器的不稳定,但是数值精度会大幅提升。在实际工程运用中,为了权衡数值耗散与数值精度之间的平衡,往往会根据实际工程需求对算法做出适当的选择,因此本文对二维方法与三维方法之间网格数量级别与计算结果的差异进行比较,以便权衡数值消耗与数值精度之间的平衡。

2 结果与讨论

2.1 不同方法间温度分布对比

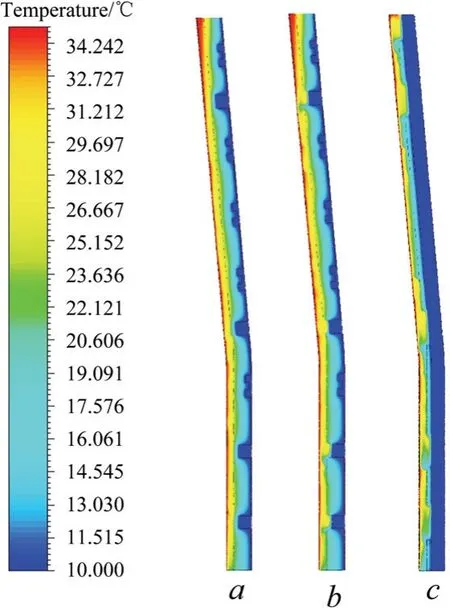

分别计算二维、二维拉伸、三维方法下的车体侧墙传热系数,3 种方法下侧墙温度分布情况,如图6和图7所示,其中,二维拉伸与三维方法所计算的温度分布基本一致,因此不再重复列举。二维、二维拉伸与三维方法在截面相同标尺下温度分布图可看出,由于钢导热系数远高于其他材料,导致外界低温沿钢梁迅速传入侧墙内部,侧墙内热量也沿钢梁大量丧失。本模型在钢梁处可明显看出其温度远低于周围温度,钢梁周围形成低温区域,在此区域形成冷桥,大大降低车体保温性能。空气层和防寒材两侧温度梯度较大,说明防寒材和空气层起主要的隔热作用。此模型中空气层受到重力及热效应两种因素作用,侧墙的空气层有比较明显的自然对流,空气的对流作用造成侧墙上部温度明显高于下部。3 种仿真计算方法下,温度分布规律基本一致均可较好的展现温度分布规律及车体侧墙中冷桥结构的位置,便于在成产时采取相应保护措施。

2.2 热流密度结果对比

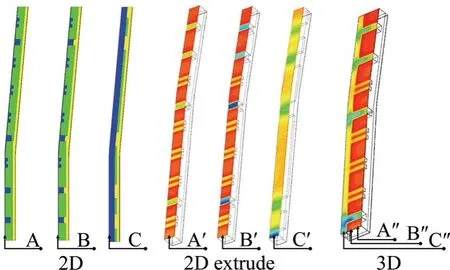

二维方法中wall out 为一条线,二维拉伸与三维方法中wall out 为钢结构外表面。选取a,b和c3 组二维方法wall out,A,B 和C 共3 条,输出A,B 和C 热流密度值;将二维拉伸方法a,b和c 3 组方法的外表面分别截取wall out 中线位置(A′,B′和C′),输出A′,B′和C′的热流密度;将三维方法在图2(b)a,b和c位置分别截取wall out 位置(A″,B″和C″),输出A″,B″和C″的热流密度,如图8所示。

图6 二维典型部件温度分布Fig.6 Temperature distribution of 2D

图7 三维截面温度分布Fig.7 Temperature distribution of 3D

图8 Wall out 外表面ISO 位置Fig.8 Position of ISO in the outer surface

各方法相同位置的热流密度曲线如图9所示。从图9外表面热流密度数值可以看出,a,b和c3个位置的二维、二维拉伸与三维热流密度变化趋势一致。三组相同位置下的外表面热流密度值,二维最大峰值小于二维拉伸最大峰值与三维最大峰值,二维、二维拉伸和三维的热流密度的最小峰值较为接近。

二维拉伸热流密度大于二维,其主要原因为,二维方法中热传递只能在二维平面内进行,热量流动范围有限。二维拉伸方法增加了第三方向的传热,二维拉伸方法中热从整个外表面热阻最小的地方传出的量也更大。同理,三维方法的热流密度也大于二维。

相同位置二维拉伸热流密度与三维热流密度相比较,情况相对复杂。二维与三维方法取相同截面进行对比,如取b截面,三维方法中ISO 线上的热流密度需要看相邻热阻大小,若此截面相邻热阻大于本身热阻,则其热流密度峰值大于二维拉伸热流密度,反之,若此截面相邻热阻小于其截面所在热阻,则三维热流密度最大峰值小于二维热流密度最大峰值。

图9 A,A′与A″位置热流密度对比Fig.9 Comparison of wall heat flux at A,A′and A″

2.3 不同方法间侧墙传热系数结果对比

从表3可以看出二维断面、二维拉伸及三维算法中侧墙传热系数分别为:0.781,0.842 和0.857 W/(m2·K)。比较3 种计算车体传热系数方法,二维方法可反应各材料间的传热过程。若研究传热过程中车体结构保温性能薄弱区域,以及更新车体材料与车体结构对车体传热系数的影响程度,二维与三维均可采用,且采用二维方法数值消耗小,计算资源占用量低,效率高;若探究具体车体传热系数数值,采用三维计算方法更贴近车体真实结构,为车辆维护结构设计和优化提供更有效参考。

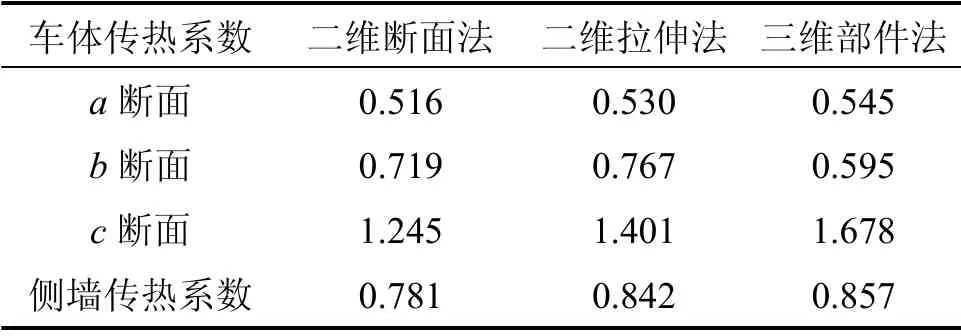

表3 不同方法侧墙传热系数Table 3 Heat transfer coefficient of different model W/(m2·K)

2.4 不同方法整车传热系数结果对比

将上节对侧墙传热系数的计算方法用于车体其他典型区域(如图1所示),并将计算结果与各部件在整车中所占面积代入式(2)中,得到车体各部件以及整车传热系数,如表4所示。其中,二维计算方法所得部件和整车传热系数结果明显小于另外2种数值算法。差异较大区域主要为司机室、车顶平顶区以及底架等隔热性能较弱区域,这些区域通常有大量冷桥结构,如防寒钉、螺栓、吊挂件等。冷桥结构热流量极大,对车体隔热性能影响明显,而二维计算方法不能很好的模拟冷桥结构,导致计算结果数值较低。二维拉伸及三维计算方法二者结果相近。

同时,表4中列出了该地铁列车头车传热系数实车试验值,试验方法如图10所示:将列车整车车厢置于恒温流场中,车内地板均匀布置功率已知的加热器,并使用风扇使加热器热量均匀分布至车厢内。在车厢内外达到热平衡状态后,按TB/T1674《铁道客车隔热性能试验方法》[1]要求测量车内各测点温度,并计算均值得到车内温度,结合车外恒温气流温度计算车厢内外温差(Δt),而传热功率(P)则为车内所有加热器发热功率总和。将Δt和P及列车壁面面积A代入式(3)即可得到整车隔热性能试验值(K)。

图10 列车隔热性能试验示意图Fig.10 Experimental setup of the heat transfer coefficient test for train

表4 不同方法车体传热系数Table 4 Heat transfer coefficients of different methods W/(m2·K)

整体而言,地铁列车隔热性能数值计算结果比试验结果偏低,这主要是由于数值计算中未考虑车体气密性,且简化了部分细小金属结构、车顶吊挂件等对隔热性能影响较大的的结构导致。其中,三维算法与实车试验结果最为接近,其误差为7.3%。但三维算法对于建模、网格划分以及计算量要求极大,较其他2 种方法更耗费时间和计算资源。

3 结论

1)对比3 组相同位置下的外表面热流密度值,二维最大峰值小于二维拉伸最大峰值与三维最大峰值。二维、二维拉伸和三维的热流密度的最小峰值较为接近。二维、二维拉伸以及三维方法均可反应出车体侧墙热流密度变化规律,但数值相差较大。

2)从车体侧墙传热系数数值比较得此模型二维侧墙传热系数比二维拉伸侧墙传热系数小7.2%。二维侧墙传热系数比三维侧墙传热系数小8.9%,二维拉伸侧墙传热系数比三维侧墙传热系数小1.8%。3 种数值算法整体而言,比实车试验结果偏低,这主要受到车体气密性以及部分冷桥结构被简化的影响。