TBM盘形滚刀破碎饱水岩石实验研究

2020-01-18祝贵祥贺力克谭青姚之威张逸超

祝贵祥,贺力克,谭青,3,姚之威,张逸超

(1.中南大学 机电工程学院,湖南 长沙410083;2.湖南工业职业技术学院 电气工程学院,湖南 长沙410208;3.中南大学 高性能复杂制造国家重点实验室,湖南 长沙410083)

随着我国地下空间隧道建设的高速发展,全断面岩石掘进机(TBM)以其掘进高效率、高可靠性等诸多优点而被广泛应用于地下隧道开挖,而盘形滚刀作为刀盘的重要组成,在工作过程中不仅破岩量大,而且破碎速度快,直接影响着掘进工程的效率和开挖面的稳定[1-3]。由于TBM 工作环境极其恶劣,经常会受到复杂地质条件如高地应力、高水压和温度引起的热应力等因素的影响,岩石表现出截然不同的物理力学特性,进而造成盘形滚刀磨损量大、破岩效率低、隧道稳定性差等施工问题[4]。张桂菊等[5]研究在岩石温度变化条件下盘形滚刀掘进参数对破岩特性的影响,发现岩石温度升高,不仅降低了岩石硬度、强度等力学性质,而且能增强滚刀之间的协同作用,提高破岩效率;徐孜军等[6-7]研究双切刀顺次作用下的破岩机制,研究表明切刀顺次作用时前切削刀具刮过的岩面留下了大量残余裂纹,造成了后续刀具切削水平力的减小和岩土的易切削性,并利用离散元法研究盾构切刀作用下岩石的动态响应机制;张春会等[8]开展砂岩不用围压和饱水度下的力学实验,研究表明砂岩模量随着围压增加而增加,随着饱水度增加而降低,且砂岩强度与饱水度有近似自然对数的数学关系;卢应发等[9]对大孔隙率砂岩在不同饱和液体情况下的力学特性进行试验研究,试验结果表明大孔隙率砂岩存在临界围压和临界饱和度,超过此临界值,砂岩的破坏形式和力学特性将发生较大的改变;谭青等[10]研究盘形滚刀切削不同类型饱水硬岩和软岩的破岩特性,试验表明饱水后岩石破碎块度增大,硬岩破碎量下降软岩破碎量增加,而饱水后硬岩破碎的比能耗下降明显,软岩破碎比能耗则上升;夏冬等[11]为研究不同浸水时间饱水岩石损伤破坏过程中的力学特性,对天然及不同浸水时间的饱水闪长岩进行单轴压缩力学试验,结果表明饱水岩石的单轴抗压强度和弹性模量随浸水时间的增加呈指数的变化规律逐渐减小,浸水60 d 后其值均趋于稳定。上述的研究成果表明,除了掘进参数和地质因素会影响滚刀的破岩特性之外,地下水也是影响地下工程岩体稳定性的重要因素之一[12-13]。富水地层是隧道开挖过程中常见的不良地质,常见于过江跨海隧道或地下暗河等地层,该地层岩石节理裂隙发育,围岩含水量高且长时间受水浸泡,岩性较复杂,其物理力学性质发生改变,这种刀-岩-水相互作用的关系,极大地影响了岩石的强度、特性以及TBM盘形滚刀破岩特性[14-16]。因此,研究岩石饱水对盘形滚刀切削性能的影响,对重大工程的设计与实践具有重要意义。本文以砂岩为研究对象,开展干燥与饱水条件下的滚刀直线切削实验,分析滚刀破岩切削参数与三向力的关系以及比能耗特性,对隧道掘进或岩石开采等具有一定的工程意义。

1 实验部分

1.1 实验装置

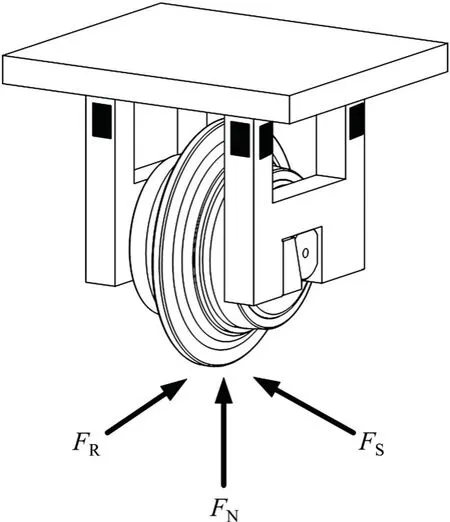

实验采用的是滚刀直线切削破岩多功能实验台,如图1所示,该实验台主要由控制台、液压系统、测试采集系统和滚刀破岩工作台组成,实验台整个动作系统由液压系统提供。垂直方向上,安装在活动横梁下的盘形滚刀在垂直油缸的作用下可以实现上下直线运动,且活动横梁的四周加有4 根螺杆,能够实现活动横梁的机械锁死功能,从而保证滚刀切削过程其切削深度恒定不变。横向方向上,可以利用横向油缸的作用实现岩石料仓横向移动,进而实现不同刀间距下滚刀切削破岩实验。滚刀移动速度和岩石所受载荷可以通过控制液压系统油压或流量大小来实现。

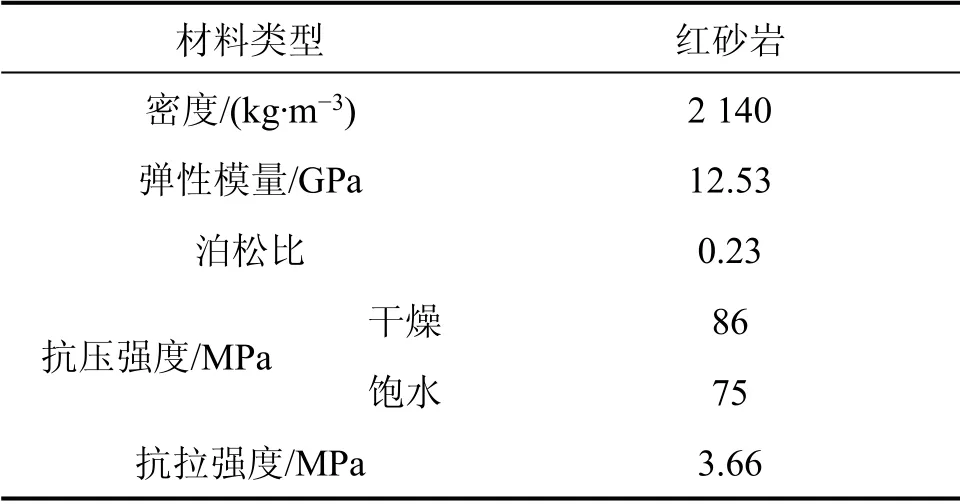

实验中使用的应变式三向力传感器灵敏度大于1.0 mV/V,垂直方向的最大量程为120 kN,侧向和水平的最大量程为60 kN。直线切削实验采用实际工程中使用的17 寸常截面滚刀,固定安装在自制的刀架上。图2所示为滚刀所受三向力的示意图。

图1 滚刀直线切削多功能实验台Fig.1 Multifunctional TBM cutter performance test bench with disc cutter

图2 滚刀受力示意图Fig.2 Forces acting on the disc cutter

1.2 试样准备

本实验选用具有较高强度、吸水能力和较高孔隙率的红砂岩作为实验对象,尺寸为900 mm×400 mm×270 mm,置于钢制的岩石料仓中并填充混凝土固定,这样不但可以防止岩石试样在切削过程中发生较大规模的开裂,减少边缘效应,还可以模拟地下岩层,使岩石有了一定的被动围压。

将岩石试样分为饱水组和干燥组,分别进行切削实验。饱水组岩石试样的饱水过程借鉴文献[17]对大型岩石样本的逐步饱水法,该方法主要依靠高渗透性岩石的毛细吸水能力,能够将岩石试样内部干燥区域的孔隙气体逐步驱赶出来,具有更好的饱水效果。砂岩主要物理力学参数如表1所示。

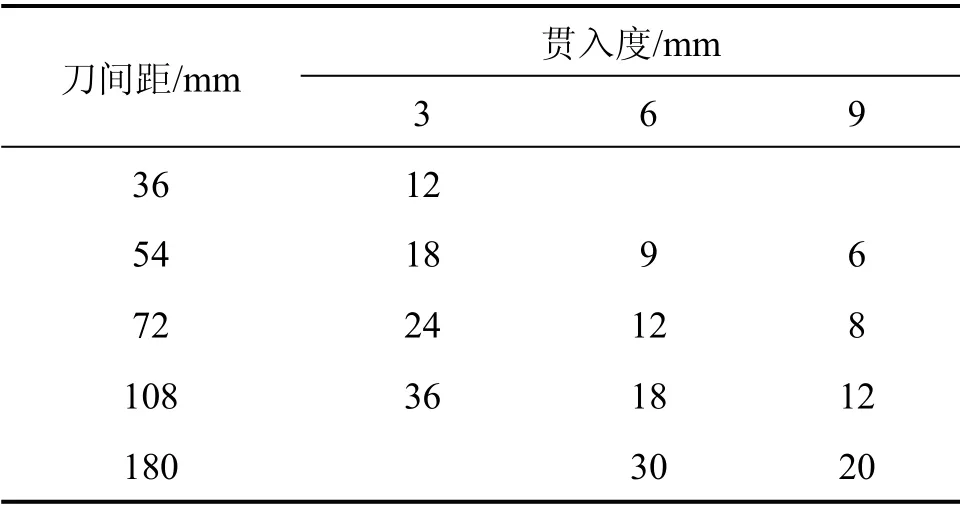

表1 实验材料物理力学参数Table 1 Physical and mechanical parameters of rock sample

1.3 实验方案

直线切削实验台可以实现3 种切削参数的运动控制,分别是刀间距、贯入度和切削速度。考虑到实验所用滚刀具有较大的尺寸,因此本次实验选取较大的贯入度和刀间距作为实验参数,切削速度为40 mm/s。实验组分为饱水组和干燥组,具体的实验参数如表2和表3所示。

表2 滚刀切削干燥组砂岩切削参数Table 2 Cutting parameters under dry condition

表3 滚刀切削饱水组砂岩切削参数Table 3 Cutting parameters under saturate condition

上述参数的选取原则是为了便于利用刀间距/贯入度(S/P)分析最优的刀间距和贯入度组合;同时,对饱水组还选取了144 mm 和216 mm 这些较大的刀间距,以便更好地分析岩石饱水对破岩特性的影响。

试样准备完毕并置于岩石料仓中固定并保持水平,实验开始时将滚刀调节至最低点与岩石上表面恰好接触,在此基础上向下移动滚刀至特定的贯入度位置,锁紧活动横梁螺母保证贯入度恒定。之后对选定的切削参数组合实验组进行切削道设计,包括切削道数量、位置和长度,每个实验组按照贯入度和刀间距从小到大的顺序实验。开展实验时,在每条切削道的起点开始采集刀架应变(三向力),每个实验组切削完成后,对岩石破碎块进行收集,之后称重。重复以上步骤,直至所有实验组完成。

2 实验结果与分析

2.1 切削参数对切削载荷的影响

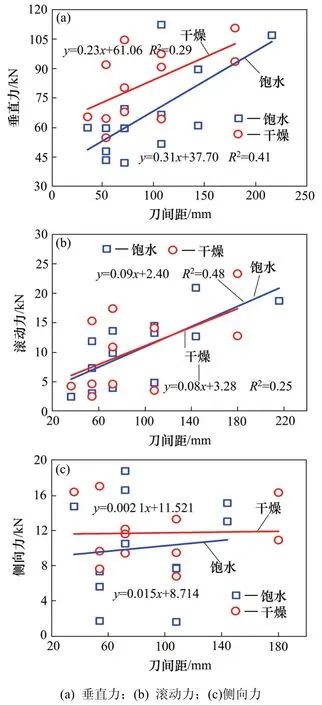

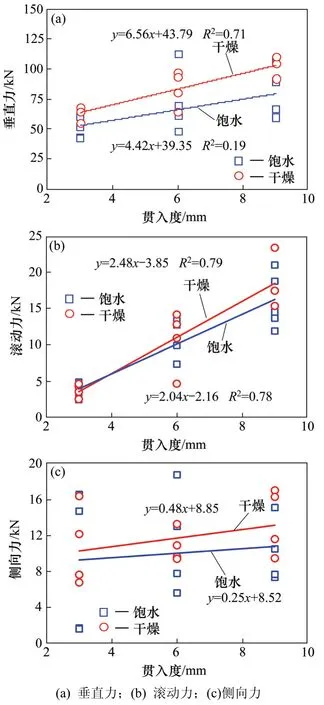

通过控制不同的刀间距、贯入度组合,并记录滚刀切削岩石过程中的垂直力、滚动力和侧向力,得到砂岩在干燥和饱水2 种条件下刀间距与三向力的关系,为了得到在不同切削参数下切削载荷的变化趋势,对数据采用线性拟合的方法,图中每一横坐标下有不同的数据点,分别代表不同的切削参数组合,如图3所示,其中F为切削力,S为刀间距。图3(a),3(b)和3(c)分别为垂直力、滚动力、侧向力与刀间距的关系。从图中可以看出,随着刀间距的增大,垂直力和滚动力逐渐增大,而侧向力具有较大的离散性,没有明显的规律。由滚刀破岩理论可知,无论对于干燥还是饱水岩石,刀间距的增加均会减弱相邻切削的协同作用,岩石会由过度破碎向裂纹无法贯通的方向发展,因此导致破岩载荷变大,滚动力和垂直力上升。并且对于饱水岩石来说,刀间距对垂直力的影响要比切削干燥岩石更为突出。

观察干燥和饱水条件下三向力的变化可以发现,岩石饱水后滚刀破岩的垂直力和侧向力均小于干燥条件下的垂直力和侧向力,在刀间距相同的情况下二者分别下降20%~35%和8%~33%,这说明饱水会对岩石的强度产生一定的弱化作用,使得滚刀的破岩载荷降低,这与岩石力学测试实验结论相符。

图3 刀间距与三向力的关系Fig.3 Relationship between cutter spacing and force

分析干燥和饱水条件下滚刀贯入度与三向力的关系,如图4所示,F为切削力,P为贯入度。图3(a),3(b)和3(c)分别为垂直力、滚动力、侧向力与贯入度的关系。

从图中可以看出,三向力均随着贯入度的增加而增加,且饱水条件下的三向力小于干燥条件下的三向力。其中,随着贯入度的增加,垂直力和滚动力增加较为明显,P=9 mm 时相比P=3 mm 时干燥组垂直力增加60%,饱水组增加50%;滚动力均增加约200%;干燥组和饱水组的侧向力均有增加,但是变化不大。与刀间距分析中一样,饱水组和干燥组的垂直力差距较大,在刀间距相同的情况下,饱水后垂直力下降25%~33%,滚动力差别较小。

图4 贯入度与三向力的关系Fig.4 Relationship between penetration and force

2.2 切削参数对切削系数的影响

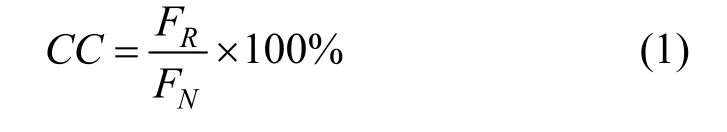

切削系数,即CC(cutting coefficient),表征为滚动力与垂直力之比[18],如下式所示:

式中,FR为滚动力;FN为垂直力。它反应了某一刀盘推力下大致需要的刀盘扭矩。CC 值越大,表示推力相同时需要的扭矩越大。

在2.1 节对切削参数与三向力的分析中可以发现,岩石饱水前后滚刀切削岩石的垂直力、滚动力变化幅度不尽相同。每种岩石有其特定的切削系数,由此可以预估掘进设备特定推进力下所需的刀盘扭矩。图5(a)和5(b)分别为岩石干燥和饱水条件下切削系数与刀间距和贯入度的关系。

图5 切削参数与切削系数的关系Fig.5 Relationship between cutting parameters and coefficient

从图中可以看出,随着刀间距与贯入度的增加,干燥和饱水条件下的岩石切削系数均相应增加。这是因为,随着刀间距和贯入度的增加,滚动力的增长速度大于垂直力的增长速度,由图3和图4便可得知。但区别在于图5(a)中干燥与饱水条件下的CC 值差值要大于图5(b),这表明CC 值对刀间距变化的敏感程度要高于贯入度。

2.3 切削参数对比能耗的影响

滚刀切削岩石的刀间距和贯入度是一组重要的掘进参数,从直线破岩实验结果可以发现,不同的刀间距贯入度组合下,滚刀的破岩载荷发生的变化较大,且具有一定的规律性,且不同的刀间距贯入度组合下岩石的破碎量也不同。根据滚刀不同的切削模式(协同模式和非协同模式),当刀间距较小(协同作用较强)时,裂纹能相互贯通,并向岩石内部扩展,造成过度破碎,如图6(a)所示;当刀间距向最优刀间距接近时,裂纹将基本沿直线扩展并与相邻裂纹交汇,岩石恰好破碎,如图6(b)所示;当刀间距进一步增大,裂纹只能向自由面扩展,在开挖面形成突起的岩脊,如图6(c)所示,此时滚刀处于非协同切削模式。因此,研究破碎单位体积岩石消耗的破碎能耗对选择最优的刀间距贯入度组合(S/P)以及对切削效率的提高有重要的意义。

图6 滚刀破岩模式Fig.6 Diagram of three cutting models

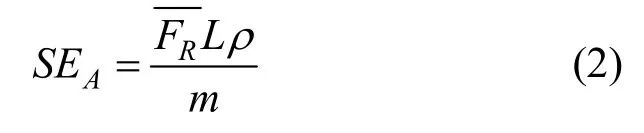

通过三向力测试结果,可以进一步计算出滚刀切削干燥和饱水岩石的比能耗。Gertsch 等[19]提出比能耗的概念,比能耗(SE)是指破碎单位体积岩石所消耗的能量,消耗能量越少,其破岩效率就越高。根据实际切削的破岩量可以计算出实际破岩比能耗(SEA),计算公式如下:

式中:FR为滚动力平均值,kN;L为切削长度,mm;ρ为岩石密度,g/m3;m为实际破岩质量,g。

此外,根据特定的贯入度P和刀间距S,由理论破岩体积定义计算的名义比能耗(SEN)公式如下:

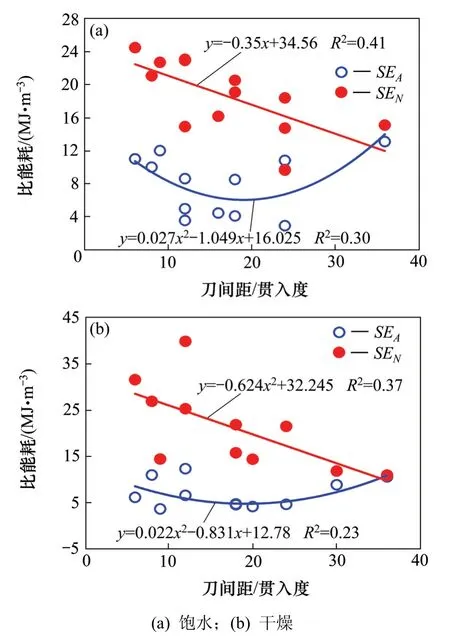

图7为干燥组和饱水组在不同刀间距、贯入度组合下的实际比能耗(SEA)和理论比能耗(SEN)。从图中可以看出,对于干燥组和饱水组,实际比能耗随着S/P的增大先降低后升高,存在最优的刀间距、贯入度组合使得比能耗最低。这是由于S/P较小时,刀具间的协同作用较大,岩石产生了过度的破碎,消耗了更多的能量;随着S/P的增大,相邻切削产生的侧向裂纹能逐渐延伸至贯通,此时岩石破碎所消耗的比能耗较低;当S/P继续增加时,刀具间的协同作用减弱,侧向裂纹不再相交,导致破岩载荷增加,破岩量减少,比能耗增加。同时从图7中可以看出,不论是对于干燥组还是饱水组,在实验组内SEA均低于SEN,这说明实际的岩石破碎量大于理论值。

图7 比能耗与S/P的关系Fig.7 Relationship between specific energy and the ratio of cutter spacing and penetration

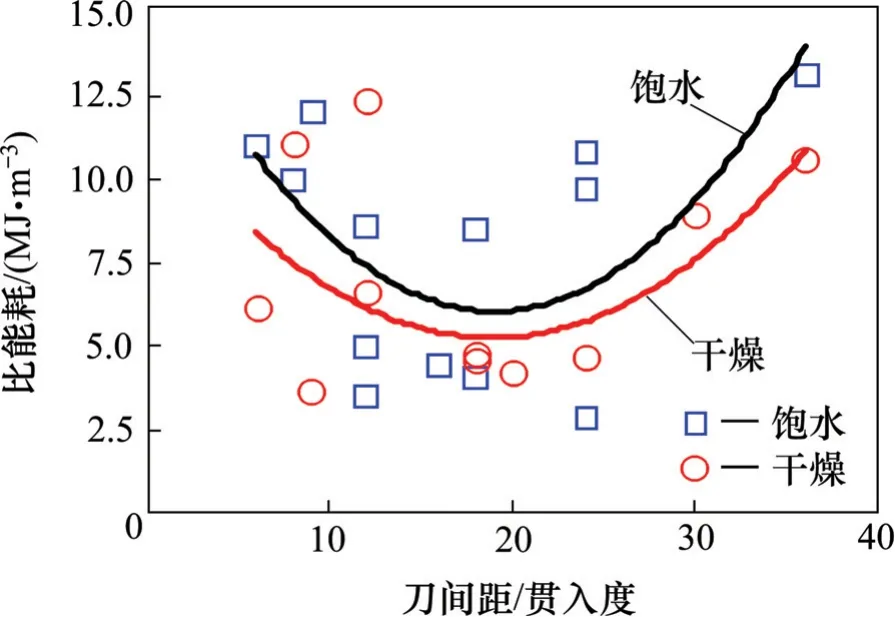

对比干燥组和饱水组的实际比能耗,如图8所示。2 个实验组测得的曲线具有相同的变化规律,并且最优刀间距、贯入度组合都处于S/P=20 左右的位置。不同的是岩石饱水后的实际比能耗要高于干燥组,在S/P=20 时,饱水组比能耗高出干燥组17%左右。这是由于水对岩石材料的物理化学作用,削弱了岩石破碎时裂纹的扩展能力,导致岩石的破碎量有所减少,因此破碎单位体积岩石的功反而增加。

图8 干燥组与饱水组实际比能耗对比Fig.8 Contrast of specific energy under saturate and dry condition

3 结论

1)随着刀间距的增大,垂直力和滚动力逐渐增大,侧向力具有较大的离散性,没有明显的规律。在刀间距相同的情况下,岩石饱水后滚刀破岩的垂直力和侧向力均小于干燥条件下的,分别下降20%~35%和8%~33%。随着贯入度的增加,三向力均增加,垂直力和滚动力增加较为明显,侧向力变化不大。且饱水条件下的三向力小于干燥条件下的三向力,刀间距相同的情况下垂直力下降25%~33%,滚动力差别较小。

2)随着刀间距与贯入度的增加,干燥和饱水条件下的岩石切削系数均相应增加。但区别在于刀间距变化时二者的CC 值差值要大于贯入度的变化,这表明CC 值对刀间距变化的敏感程度要高于贯入度。

3)实际比能耗随着S/P的增大先降低后升高,最优的刀间距、贯入度组合都处于S/P=20 左右时使得比能耗最低。对于干燥组和饱水组,在实验组内SEA均低于SEN,说明实际的破岩体积均大于理论值。并且由于水对岩石材料的物理化学作用,导致岩石饱水后的实际比能耗要高于干燥组,在S/P=20 时,饱水组比能耗高出干燥组17%左右。