西门子自动控制技术在矿棉制品码垛及包装中的运用

2020-01-18赖敏,张浩

赖 敏,张 浩

(1.文山学院 人文学院,云南 文山 663099;2.云南文山铝业有限公司,云南 文山 663099)

矿棉是以冶金所产生的尾矿经高温融化、纤维化而制成的无机纤维,具有优良的隔热保温、降噪等特性,在民用建筑及工业生产中广泛应用,并因它的绿色循环特质得到国家的大力推广[1]。因此国内依附冶金企业的矿棉生产线如雨后春笋般不断出现,生产线规模越来越大,生产设备也由国外进口发展为以国产设备为主。在国内目前的生产线中,码垛、包装设备与生产线设备多为不同生产厂家,两套设备控制系统不能相互呼应,造成两套设备接口部分控制效果不理想,产出大量废弃品,并且故障率较高,降低了生产效率。部分厂家为减少废弃品,采用人工码垛再送入包装机的方式进行生产,大大增加了工人劳动强度。同时,包装机温度控制不稳定,导致塑封包装效果不稳定,造成产品外包装存在瑕疵,影响企业形象。本文以此为背景设计了一套基于可编辑逻辑控制器(PLC)和人机接口(HMI)的自动码垛包装控制系统,该系统可匹配各类生产线的生产速度,将矿棉板码垛整齐,平稳地送入包装系统。

1 自动码垛包装系统的结构方案

矿棉板的生产工艺流程为:冶金尾矿送入炉体进行熔炼,满足温度后吹制成纤维,然后加入适量粘合剂,升温固化成型,再按尺寸进行切割。切割后的矿棉板通常为单层两块并排输送,经过码垛机后成为单排多层送入热缩包装系统打包完成生产步骤。由此可见,码垛部分的作用是将单层的矿棉板快速进行多层码垛,并经输送设备送入包装机。自动码垛除实现以上功能外还要与矿棉生产线的速度匹配并保证码垛整齐,同时对不同规格尺寸产品的堆垛层数还要方便可调[2]。

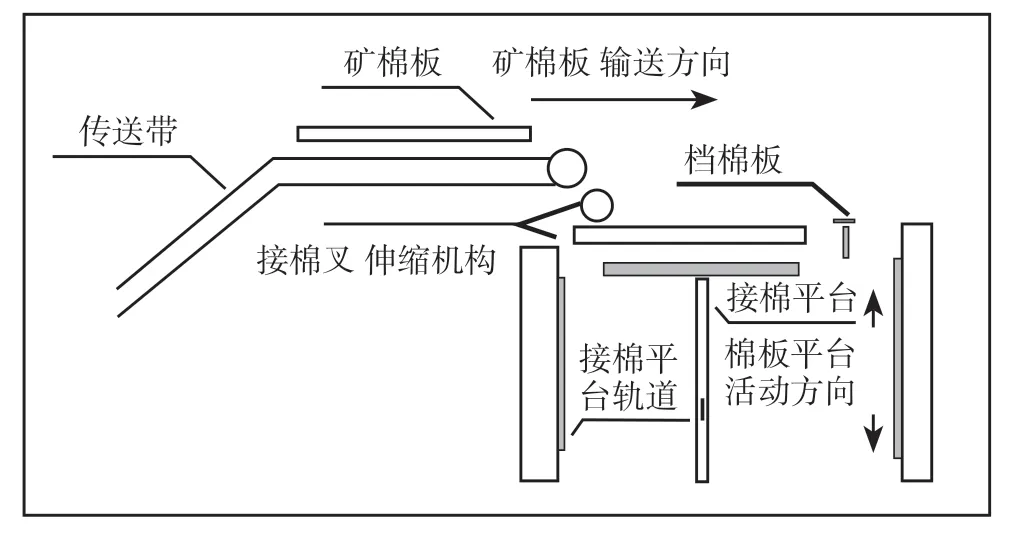

本文采用云南建水锰矿有限责任公司新材料公司年产2万t岩棉生产线为应用背景进行论述,该部分的机械结构主要分为码垛和传输两个部分。码垛部分由机架、接棉叉构成。机架上部分安装活动导轨和气缸,用于控制接棉叉的来回动作。机架下部分安装活动导轨和链条传动电机,用于接棉叉的上下动作。接棉叉先于上部接到前道工序传送来的岩棉板,然后依据参数中设定的岩棉厚度参数下降设定距离,每堆放一层,叉子下降一次,直至设定层数(码垛机结构见图1)。达到设定层数后由传送系统将多层岩棉板送入热缩塑封机。塑封机的温度应可灵活调整,并稳定控制所需温度,以达到较好的包装效果和能源节约。

图1 码垛机结构图

2 工艺控制难点及解决方案

由于岩棉板质地较为松软,且表面较为粗糙,板与板之间的摩擦力很大,使得如何保证整齐的码垛效果成为现今生产中需要解决的难题。经现场调查发现,问题主要出在棉板经输送带上叉和叉子下降后接住下一块板这一环节。输送冲力太小棉板可能无法全部上叉,冲力太大又可能冲过希望它停止的位置。而在叉子下降这一环节,现在多采用伺服电机来控制叉子下降的距离,经验证此方法并不能稳定精确地控制叉子的行程。降得少可导致后一块板被前一块板挡住而无法顺利将岩棉板送上叉,降得多又导致岩棉板上到叉子前还有一个跌落过程,极易导致岩棉板码垛不齐。针对以上问题设计如下解决方案:(1)在叉子伸出前部的机架上加装挡板,适当增加上叉前端皮带的输送速度,让棉板冲到挡板后落到指定的区域;(2)以编码器替代伺服电机控制器来控制叉子上下行程的距离,保证叉子每次下降的运行距离稳定;(3)叉子上的岩棉板到达设定数量后以气缸控制平台上抬前送入包装机的方式替代现有的输送辊加速前送入包装机的运送方式,保证码垛好的岩棉板不会在送入到包装机这段运送过程中发生倾倒和颠簸等情况;(4)以PLC来控制包装机的加温及稳定温度。

3 控制方式

3.1 控制系统的构成

矿棉的自动码垛包装属于矿棉生产系统中的两个组成部分,可以单独控制,也可以接入整个控制系统进行自动控制。根据控制工艺及控制流程的需要,系统需要做到矿以下控制要求:(1)系统可根据前端生产线速度调整当下输送速度,使得该部分输送速度与前部生产线速度一致;(2)从现场控制角度上讲,需要做到棉板位置检测、执行器件顺序控制;(3)从数据处理角度上讲,码垛系统需要完成参数设定、数据运算、实时监控数据、错误监控及报错等功能。通过PROFIBUS-DP与生产线主站进行连接,让主站也可检查该部分的运行情况,并将系统急停由主站整体控制,保证整条生产线的安全性。

3.2 码垛控制理念及流程

该生产线为双并排矿棉板设计,堆垛控制流程如下:

设备启动→输送带启动、叉子伸出→矿棉板通过输送带进入叉子→叉子缩回→棉板落入抬棉平台→抬棉平台下降设定高度(棉板厚度,通常为60 mm)→抬棉平台的矿棉板达到指定块数(可设定,通常总高度不超过400 mm)→平台下降到最低位→平台侧部气缸动作带动推矿棉板将棉板送入前端输送滚轮→棉板通过输送辊与平台分离,平台上升到初始位置,为下一轮接棉做好准备→棉板向前输送通过塑封区→塑封区光电开关感应到棉板后停止输送辊,同时驱动塑封闸刀动作切断塑封膜并完成包装封口→塑封闸刀上升到位,感应开关驱动输送辊再次动作→套着松散塑封膜的棉板进入包装机(设定温度150~170 ℃)→包装完成。

3.3 控制系统硬件配置

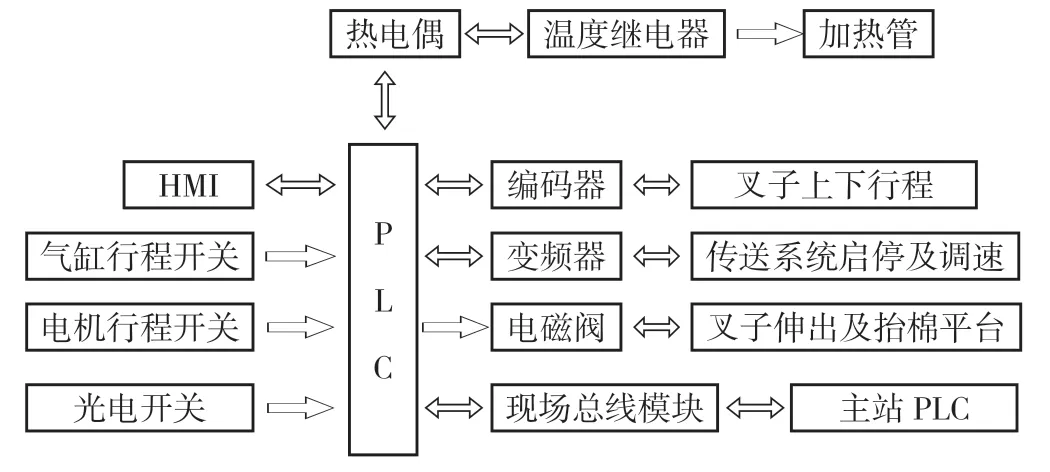

码垛及包装分别采用西门子S7-200 CPU224CN作为系统的两个从站,西门子Smart700IE V3作为HMI监控部分,并采用ABB变频器作为传送系统的变频控制。本系统采用EM277通讯模块作为DP从站来进行S7-200PLC与主站的通讯,并扩展EM231和EM232进模拟量输入输出的控制。采用光电开关监测是否有棉板输送到叉子上,如果光电开关接收到信号则结合编码器控制接棉叉下降到设定的棉板厚度,为接住下一块棉板做好准备。通过PLC控制变频器的运行频率,达到使下段传送带频率与前端生产线速度相匹配的运行效果。采用K型热电偶监控包装机的烘烤温度,并结合温度继电器对加热管进行控制(硬件结构见图2)。

图2 硬件组成

3.4 软件设计

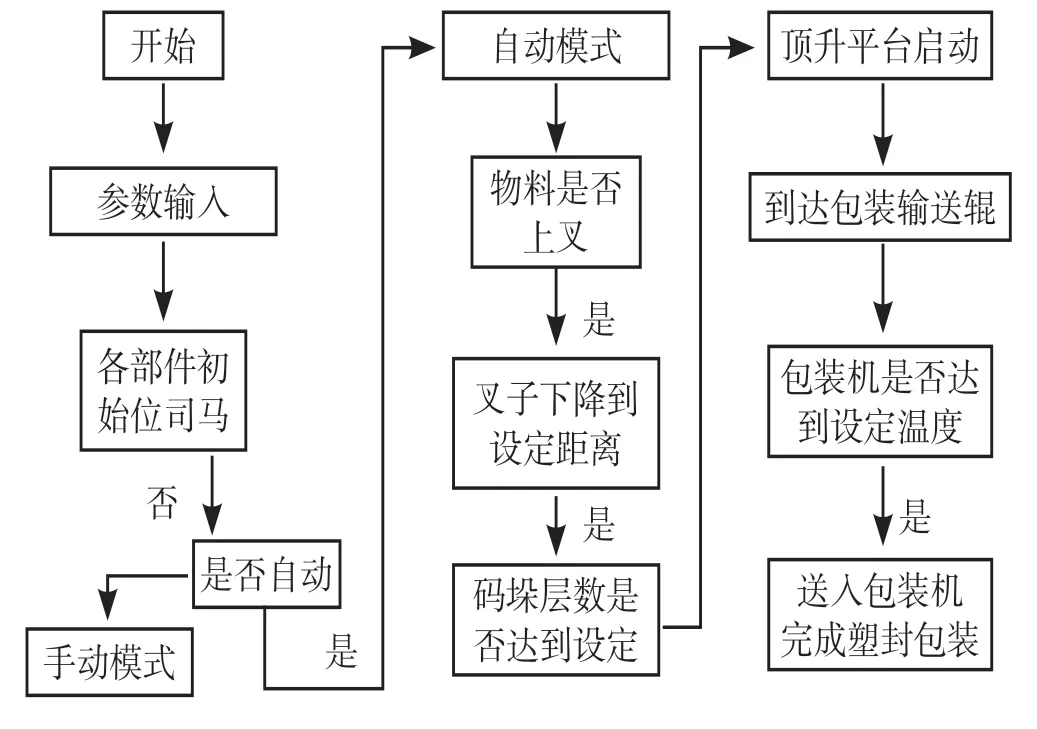

采用西门子STEP7-MICRO/WIN软件对S7-200进行编程。系统可分为自动模式和手动模式,手动模式可以对系统中的各个部件进行单独操作,自动模式可根据程序逻辑对各个组成部件进行联动控制[3]。同时,用户可使用HMI输入如“棉板厚度”、“堆叠层数”和“包装机温度”等工艺参数,在自动模式下PLC可根据设定参数对系统进行相关调整,并将监测到的情况实时反馈(控制系统流程图见图3)。

图3 控制流程图

监控操作画面的设计使用西门子HMI组态软件WINCC FLEXIBLE 2008。该软件专为西门子触摸屏所设计,集操作、监控、报警功能为一身,可交换地满足工业控制领域的相关需要。

3.5 I/O点分配

根据控制流程的设计,结合PLC硬件的地址容量,扩展合适的开关量模块及模拟量模块,分配地址时注意地址的系统性分组,便于PLC与组态软件结合时的便捷性。在模拟量定义地址时需要考虑地址的数据类型,如:实数性还是整形,避免因数据选择的错误造成组态软件显示输出错误。

控制程序编写时应充分考虑到现场环境的复杂性和局限性[4],要充分运用光电开关、感应开关等元器件功能帮助操作员对设备进行操控,也要发挥这些元器件的功能保护设备不会因人为误操作受到损伤,如:感应接棉叉伸到位和缩到位的感应开关,同时也要考虑到设备调试或检修时需要单机启停设备。

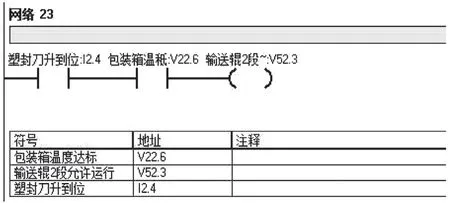

在程序设计合理性方面也应进一步加强,流程前端设备状态如不满足控制工艺的需要则需暂停后部流程的继续动作,以免产品进入不满足工艺要求的部分造成产品的瑕疵,如:可设定包装区温度是否达到设定值作为前端输送辊是否运行的条件(见图4)。

图4 设置后端是否运行的条件

3.6 HMI组态画面

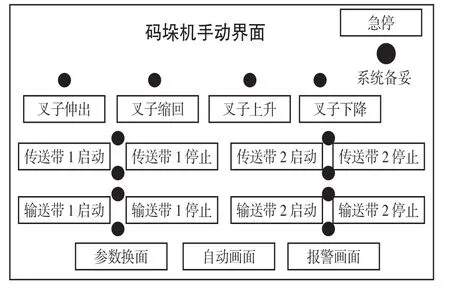

组态画面的建立是通过软件将生产线的工艺流程直观地反映在控制画面之中,让操作员及检修人员能直观地操作和了解设备的运行状态。在组态画面时既要保证画面的美观,又要简洁地表现生产工艺流程,在特定的设备显示上应将颜色变换、闪烁、指示灯开闭等功能写入程序(码垛机手动控制界面见图5)。同时,在变量连接时必须保证变量连接的正确,否则将造成画面显示数据错误或数据无法显示。

图5 码垛机手动控制界面

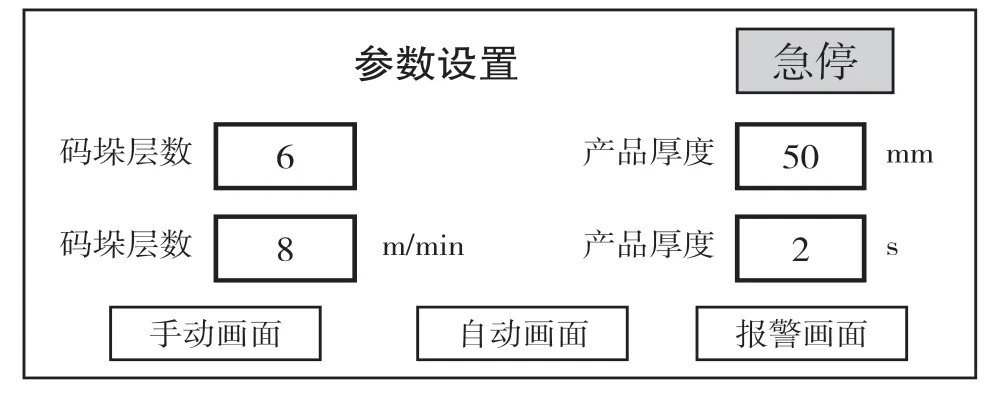

图6 系统参数设置画面

画面输入输出域的选择也应正确应对,在必要的数据上采用输入域,如果输入输出域使用混乱或错误,也可能造成将错误或非法的数据输入PLC程序之中,造成PLC程序的混乱,导致生产无法顺利进行。如:“参数设置”画面中的数据都可采用输入输出域(见图6),而“包装机运行画面”中的“已包装数量”数据区则只能采用输出域,保证该数据不会因人为操作失误而被输入PLC。

3.7 通讯设计方案

本设计采用PROFIBUS-DP现场总线实现生产线的通讯。在主站中组态EM277为系统从站,从而将S7-200PLC连接到生产线主站PLC[5]。PROFIBUS网络通过DP接口将生产中的各类信息和指令上传下达,使该部分与生产线的所有部分组成一个有机的整体,为生产服务。

传送系统通过网络采集生产线的运行速度,根据需要将该速度转化为各个变频器的相应频率,通过模拟量输出模块将各个频率发送给各变频器,使之与整个生产线协调动作(见图7):

图7 传送系统频率转换

4 结束语

基于西门子PLC和HMI的控制系统,并通过PROFIBUS-DP与生产线前端设备联为一体,解决了码垛不整齐、码垛过程中对矿棉板造成破坏、包装机温度控制不理想等存在的问题。通过现场的调试及试运行,整个系统可稳定运行,满足连续生产的需要。