基于热加工机械的安全人机系统研究

2020-01-17王博华

王博华

(西安航空职业技术学院,陕西西安710089)

在制造灯具过程中,灯体加工是非常关键的环节,但是由于加工工艺特殊,需要基于多种灯体热加工设备进行反复加工,才能成型。操作工人利用传统灯体热加工设备生产时,工作强度过大,环境太过恶劣,很容易出现轻微烫伤与高温失水等短暂性昏迷的安全事故。所以,在保证生产效率的基础上,设计出可以保证操作工人安全的灯体热加工设备开始备受社会各界积极关注[1]。

1 人机工程缺陷

传统人机工程的相关研究大部分停留在经验与定性分析上,在安全性指导上,并未构成统一标准。现阶段,机械行业出现安全事故的主要原因大致分为三类:操作工人、生产设备、其他因素,其中,操作工人占据将近90%。这主要是由于传统企业太过注重设备投入,为降低运行成本,经常出现超载与超负荷设备运行现象,并未做好及时定期维护与保养等相关工作;操作工人超负荷劳动,极易出现失误;忽略保护设施设备的全方位应用;设备检测与维护工作不到位;行业管理有待完善,管理人员专业技术能力与经验严重不足[2]。

2 灯体热加工机械安全设计流程

所谓安全就是操作工人并未受到伤害,没有财产损失。灯体热加工机械安全设计则是为了安全延伸人类功能。基于功能、方案、设计、技术编制、制造工艺到装配、调试、使用、维护,整个过程都应具备始终遵守安全设计原则[3]。灯体热加工机械安全设计流程具体如图1所示。

图1 灯体热加工机械安全设计流程

3 基于灯体热加工机械的故障树模型构建

3.1 故障树模型构建

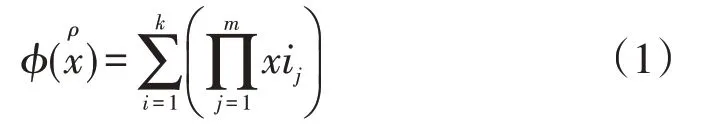

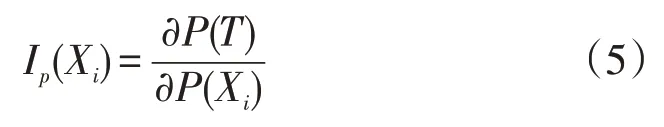

就实际状况来讲,导致操作工人发生人机事故的事件主要为烫伤、撞伤、煤气中毒、异物中伤、高温脱水。基本事件主要包含13 项,由此构建故障树模型[4],具体如图2所示。

图2 故障树模型

符号所代表的含义与事件发生概率具体如表1与表2所示。

表1 基本事件含义

表2 事件发生概率 10-3

3.2 定性分析

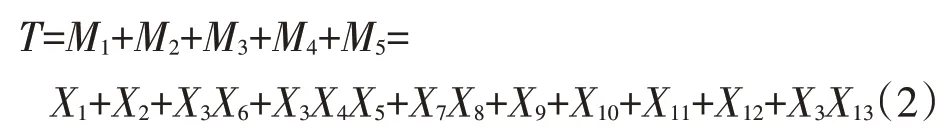

故障树模型构建可选择故障树结构函数加以阐述,基于灯体热加工机械的故障数结构函数,即

式中:k与m分别为自然数。

就简单故障树来讲,只需要展开故障树结构函数,并利用布尔代数运算规则进行简化即可,即

故障树最小割集就是包含最少数量,且最必备的事件割集。发生最小割集,顶事件则势必会随之发生,目的是明确指出系统薄弱环节。所以,故障树定性分析的作用是寻找最小割集。

一般来说,把造成顶事件的最少基本事件集合为最小割集,便可以找到事件潜藏危害。以式(2)找出最小割集,即[X1]、[X2]、[X3,X6]、[X3,X4,X5]、[X7,X8]、[X9]、[X10]、[X11]、[X12]、[X3,X13]。最小割集便是引发操作工人发生人机事故受到损害的嘴可能性因素,对此,需采取有效措施加以防止[5]。

3.3 定量分析

3.3.1 顶上事件发生概率

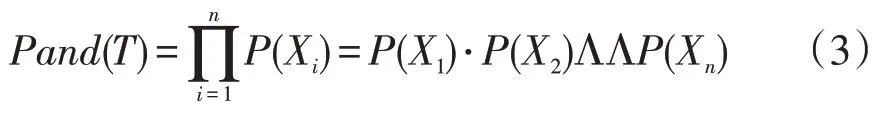

故障树模型包括顶上、中间、基本三大事件,以及与门、或门。其中,与门即

而或门即

式中:P(Xi)为Xi事件发生概率,根据式(2)~式(4)与表2 数据便可以获得顶上事件发生概率,即P(T)为0.102 8。

在计算出事件概率,却无法满足给定标准时,需要进行安全性设计,但是不会灯体功能,其中与门安全性设计方式来源于故障树分析法,其中顶事件转变为最小割集组合,根据故障树逻辑关系明确最小割集形式,顶事件发生概率则是通过最小割集组合形式明确,在基本事件发生概率确定的基础上,顶事件发生概率主要受故障树逻辑关系影响。在故障树中,从基本事件到顶事件的逻辑图中不包含与门,表示基本事件必然是顶事件的最小割集子集,在进行顶事件发生概率计算时,直接添加便可,因此,其数值直接影响着顶事件出现几率。与门的安全性设计方式就是通过多元化措施在故障树中添加与门,防止或消除系统最薄弱部分,在实践情况下,还需提供一定的安全保障措施,从基本事件到顶事件逻辑线下,以安全性标准为依据,保留与门。

3.3.2 基本事件概率重要度系数

概率重要度系数在很大程度上反映了基本事件发生的概率变化趋势对于顶事件概率变化造成的影响,数值越大,则代表影响越大,这就需要在制定措施时,着重安排。其一,结构重要度系数,代表零部件在系统结构中的重要作用,由其所处位置决定。其二,概率重要度,代表基本事件发生概率对顶事件发生概率的影响。其三,关键重要度,代表基本事件在故障树结构中占据的位置造成的影响性,为顶事件发生概率变化与基本事件发生概率变化的比值,是诊断故障的关键性指标。

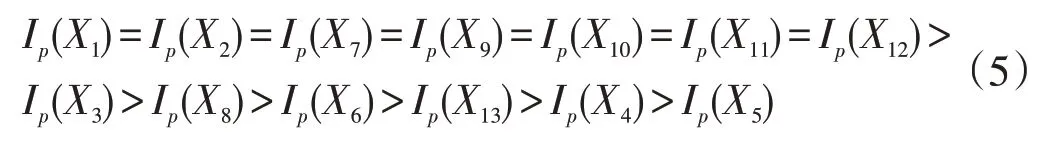

概率重要度系数即

通过式(2)、式(5)以及表2数据,获得基本事件概率重要度系数,具体如表3所示。

表3 基本事件概率重要度系数

通过表3数据得出基本事件概率重要度排序,即

从式(6)可知,X1、X2、X7、X9、X10、X11、X12对顶事件的影响最为突出[6]。

4 优化方案

通过定性与定量分析,可知碎玻璃割伤与轻微烫伤的发生概率最高,这主要是由于灯体热加工设备都属于开放式布局,设备周围并未配置防护罩,此设计的最大弊端就是在加工时产生的热量都会被设备四周环境吸收,这也是导致操作工人夏季工作时经常出现中暑现象的重要原因。此外,由于橡胶软管引发的煤气中毒事件发生几率非常小,这主要是因为在灯体热加工设备中,软管是非常关键的连接型零部件,所以非常重视设备装配的软管质量,而且由于煤气具有独特性气味,操作工人工作时极易发现。

灯体热加工机械优化方案为:首先,机械设备中添加封闭性防护罩,其中内壁夹层添加隔热棉,防护罩的主侧面保留安装有机玻璃的窗口,便于后续对机械设备的运行状况进行实时观察,而在防护罩后侧保留后门,以便于进行保养;其次,防护罩上方保留通风口,通风口和厂房上方主通气管之间保持有机衔接,通过鼓风机把加工时产生的热量快速排出;再次,安装自动下料装置,防止下料时对操作工人造成烫伤;然后,在防护罩上安装防气体泄漏的报警装置,一旦出现气体泄漏,工人可及时关闭设备,保证自身安全;最后,创建与人体工效学相符的控制面板,以便于操作工人开展工作[7]。

5 结 论

总之,通过故障数模型的定性与定量分析,能够预估基本事件发生概率,并判断出事故发生原因与潜藏危险。通过事故原因分析可制定可行的、有效的安全措施,从而最大程度上防止和消除事故出现。因此,本文首先基于故障树模型的定性与定量分析,全面展示既有灯体热加工设备极有可能造成的伤害,发现设备设计的薄弱环节。通过制定可行的、有效的灯体热加工设备改造优化方案,有效防止或者消除了设备对工人身体造成伤害,同时实现了设备操作内容的完善,以及操作工人的安全意识。