全铝与钢-铝混合车身轻量化的连接技术探讨

2020-01-17刘宇哲

刘宇哲

(陕西工业职业技术学院 汽车工程学院,陕西咸阳 712000)

在车身中铝合金的有效应用主要体现在三个方面,即铝板、铝型材、铝铸件。国外一些汽车厂家已经开发了钢-铝混合车身与全铝车身。而国内大多数自主汽车制造厂商只应用了少数铝合金材料进一步实现汽车轻量化。全铝与钢-铝混合车身的零部件之间的有效连接,与铝合金之间的同材连接相关联,并且涉猎铝合金、高强度钢-铝合金与轻质材料之间的异材连接。在大量使用铝合金,以实现车身轻量化的基础上,对既有车身连接工艺提出了新要求,所以,进一步开发并熟练掌握全铝、钢-铝连接的新型工艺,在很大程度上为车身轻量化设计与制造奠定了坚实的基础[1]。

1 车身轻量化技术

1.1 新材料

在汽车材料中,主要包括陶瓷、复合材料、铝、塑料、铸铁、钢等等。而在车身轻量化技术中,合理利用新型材料,进一步减轻车身重量已经成为必然趋势。目前,大部分汽车企业已经开始开发并研制新型钢板,即适度增加钢板的强度,并降低其厚度。高强度的新型钢合理应用可以在一定程度降低振动与噪声,保证汽车的燃油效率与稳定性、安全性,从而降低汽车重量。铝及合金材料重量比钢要轻大约2/3,在发生碰撞的时候,可以多吸收一半能量,而且也不需做防锈处理,所以,在车身轻量化技术中备受青睐。

1.2 结构优化

在车身结构上,主要的发展趋势是空间框架式结构和无骨架式结构。当前,大部分利用的是铝挤压型材料。选择车身空间框架式结构,采用改进断面的方式,降低车身的质量大约48%,车身的抗扭抗弯能力也得到显著提升。此外,采取减少零部件数量的方式,实现车身的轻量化。在部分车型中,把数百零部件缩减到百个以内,能够减重大约1/3。与此同时,在减少零部件连接的基础上,还能够提高车身刚度[2]。

2 全铝与钢-铝混合车身轻量化的连接技术

现阶段,最常用的铝合金相同材料、钢-铝异类材料的连接技术主要划分为三种,即焊接、机械连接、粘接。焊接是热连接工艺,常用的是铝合金电阻点焊、激光焊、融化极惰性气体保护焊、冷金属过渡电弧焊、摩擦焊等。机械连接是冷连接工艺,常用的是自冲铆接、热熔自攻丝铆接、无铆钉铆接、高强抽芯拉铆、螺栓连接等。而粘接是基于结构胶粘接+SPR 复合连接工艺,纯粘接工艺应用并不广泛[3]。五种连接工艺的实际应用现状如表1所示。

表1 五种连接工艺的应用现状

3 焊接工艺

3.1 铝合金电阻点焊

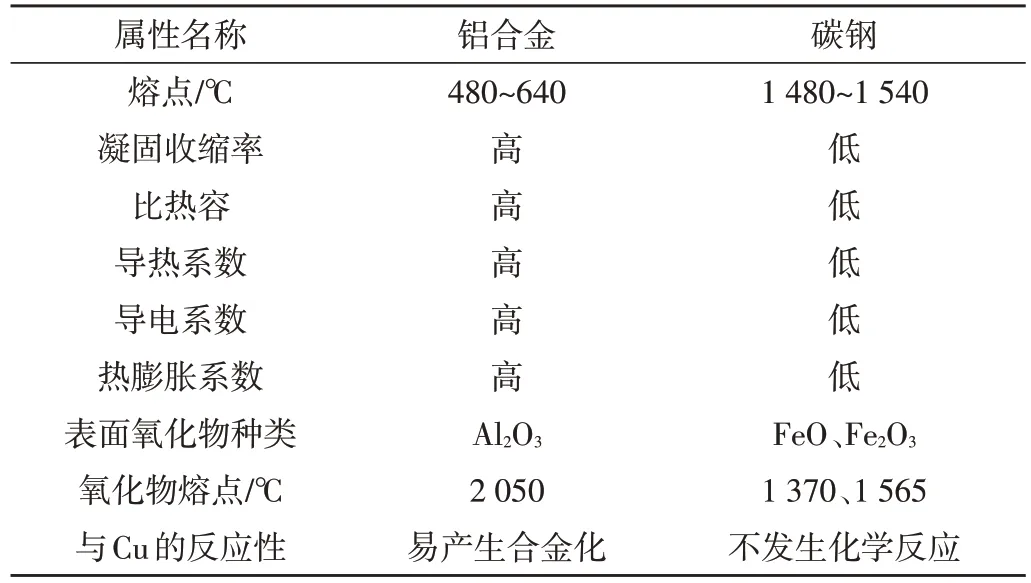

铝合金电阻点焊是受电极压力作用,在母材双侧通电流,依赖电阻热把铝材熔化并连接起来。但是铝合金的物理化学属性,造就了其焊接性较差的结果。铝合金与碳钢的物理化学属性对比,具体如表2所示。

表2 铝合金与碳钢物理化学属性比较

铝合金点焊连接技术采取大功率中频焊机加自适应技术,配置具备破除表面氧化膜功能的同心圆环电极头或利用隔绝电极与母材之间接触的电极带。在电极的巨大压力之下,同心圆环电极头表面出现圆环,会将铝合金氧化膜刺穿,有助于焊接回路的稳定性,并获取接触电阻,以获得质量良好的焊接接头。在焊接时,电极带的位置可以随着焊接头的位置变化自动随意转换,以确保电极和母材接触面的整洁。对此,在母材和上、下电极中间添加连续电极带,既可以实现上下电极两端的热平衡,又可以防止电极与铝板直接性接触,在提高焊缝水平质量的基础上,防止铜电极被烧损。铝合金电阻点焊工艺在汽车中的应用,主要体现在门盖、侧围等外覆盖件、内骨架、地板范围内板类间之间的有效连接上。

3.2 激光焊接

在全铝与钢-铝混合车身快速发展的趋势下,激光焊接得以在铝合金零部件连接中广泛应用,就焊接原理不同,划分成两种,即激光钎焊、激光深熔焊。其中,激光钎焊是基于聚焦之后的激光束作为热源,通过熔化熔点低于母材的焊丝,以焊丝溶液浸润尚未熔化的母材,填充连接位置的缝隙,从而实现可靠连接。因为焊接时变形不突出,焊缝的表面质量比较美观,且密封性良好,所以,主要应用于汽车外表面覆盖件连接。

激光深熔焊过程中,不必非增加填充材料,焊缝利用试件吸收高能量和高密度的激光束实现熔化,然后依靠母材溶液之间的扩散与凝固得以形成,其不仅自动化程度高,焊接效率高、速度快,而且具备良好的适应性。另外,其焊接水平良好稳定,搭接量较小,有助于实现车身轻量化与制造低成本。但是,需要针对铝合金表面喷砂,阳极氧化或者把激光束倾斜到一定角度入射,以此保证表面激光的吸收率。深熔焊工艺在车门和侧围门口等位置的应用比较广泛。

3.3 熔化极惰性气体保护焊

铝合金焊接工艺主要是通过电弧热把专用焊丝和母材熔化、扩散、凝固形成焊接接头以此连接,一般利用氩气或富氩气体保护焊接熔池,以获取焊接接头。此方式的焊接质量良好可靠,比较适合铝合金中厚板连接,生产效率也较高。由于电弧属于明弧,焊接过程中的参数比较稳定,容易进行检测和控制。一般情况下,在氩气中添加大约1%氧气,有助于改善电弧稳定性。在全铝与钢-铝混合车身设计时,型材类的零件连接经常会选择此焊接工艺。

3.4 冷金属过渡电弧焊接

此焊接技术是新型低能耗连接工艺,具体工艺流程为四环节,即电弧引燃时焊丝进行进给运动;熔滴到熔池过渡时电弧熄灭,电流缩小;熔滴需要以焊丝回抽为载体进行脱落,电流依旧保持较小值;焊丝回抽到最初进给状态,熔滴过渡遵循以上流程循环,通过精确化数字化工艺进行控制,效率可达到90次/s。此焊接技术可以在无电流状态下进行熔滴过渡,以此减少了电弧输入热量的时间,降低了输入量,能够焊接0.3 mm 左右的铝合金板材,这样一来,在有效控制变形量的基础上,还能够提升焊接质量的重复性。此焊接工艺可以实现钢-铝异材之间的连接,其稳定性较高,焊接质量良好,而且适用性非常强。

3.5 搅拌摩擦焊接

搅拌摩擦焊接是把高速旋转的搅拌工具挤压到母材中去,以此旋转接触摩擦热为辅助,进行工件加热,直到塑性软化区域,然后冷却形成有效连接。搅拌摩焊焊缝金属不需要熔化和凝固,所以几乎不存在缺陷。所以,其连接接头的强度较高。就焊缝轨迹不同,可以划分成搅拌摩擦缝焊与搅拌摩擦点焊。其中,摩擦缝焊的焊缝形成过程具体如图1所示。

图1 摩擦缝焊的焊缝形成过程示意图

摩擦焊是绿色环保连接工艺,在焊接时,不会产生辐射和烟尘等,节能环保。在连接时,不需要填充材料,保护气体,加工焊接坡口,也不需要针对母材进行表面氧化膜处理。所以,其是铝合金焊接的一种优选连接工艺。铝合金搅拌摩擦缝焊在型材或厚板材类零件连接中的应用比较广泛,除全铝连接外,搅拌摩擦缝焊在钢-铝异材连接中也实现了一定发展,且表面连接质量良好。而点焊在铝合金薄板类零件连接中的应用更广泛,但是因为其影响因素过多,技术难度较大,导致无法大规模推广应用[4-5]。

4 机械连接工艺

4.1 自冲铆接

通过半空心的铆钉刺穿上层板,和下层板通过塑性大变形形成机械自锁加以实现。其工艺流程具体如图2所示。

图2 自冲铆接工艺过程

当前,铆接方法已经实现了广泛应用,接头疲劳强度几乎能达到电阻点焊的两倍。总之,因为不存在热输入,已演变成最具潜质多材料车身连接方式。但是,高强钢的利用导致此工艺面临着严峻考验。高强钢很难发生变形,从钢朝向铝铆的时候,铆钉内部会形成空腔,但是相反铆钉的腿部很难导致下层的钢板产生充足塑性变形以促使自锁形成。对此,可以进行预热,以改善钢铆接的性能,但是想要应用到生产中难度依旧很大。

4.2 热熔自攻丝铆接

热熔自攻丝铆接可以基于高速旋转螺钉,实现板材软化,并在轴向力作用下,挤压旋转进入板材,然后在两者之间形成螺纹连接。中心位置的母材被挤出来,在下层板底部构成环状套管。由于螺钉不需变形,所以可以连接任何材料和异型材料。螺钉高速旋转能够促使金属被软化,所以,可以在微变形的状况下单向连接,十分便捷。铆钉还可以拆卸,便于回收循环利用。

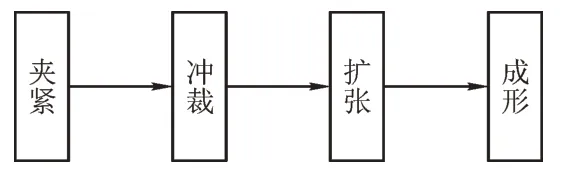

4.3 无铆钉铆接

无铆钉连接技术也就是所谓的冲压铆接,通过板件冷变形作用的发挥,对板件进行压力加工,促使其产生局部变形,从而把板件连接起来。由于成本较低,其备受国外汽车工业青睐。无铆钉铆接分为两种方式,即直壁整体下模和分体下模。直壁整体下模模具是整体的,结构比较简单。而分体下模结构比较繁杂,其中存在一定的活动部分,在连接的时候,受金属作用,会朝向侧面滑动,导致金属材料可以充分形成塑性镶嵌,因此强度比较高。无铆钉铆接的接头强度受颈厚值与嵌入量所影响,前者与抗剪强度相关,后者与剥离强度相关,而且接头底厚也与强度紧密相联。总之,无铆钉铆接接头的剥离强度与疲劳强度相对偏低。

4.4 高强抽芯拉铆

高强抽芯拉铆以铆为辅助拉动钉芯,使得钉头逐渐外扩,构成凸缘,使母材锁紧于头尾的凸缘间,然后,再次施加拉力,促使钉芯断裂。此工艺实现了单面操作,简单易行。而且没有噪声,工件不会发生损坏,强度与环保性能突出,其已经在一定程度上实现了在全铝与钢-铝混合车身设计与制造中的有效应用,主要是板与板、型材的连接。

4.5 螺栓连接

螺栓连接十分常见,结构简单,连接比较可靠,装拆也非常方便。而铝合金部件相连接的螺栓可以制作成为三种类型,即铝合金螺栓、普通钢制螺栓、不锈钢螺栓。由于使用条件不同,应选择与之相适应的螺栓。在受力比较大的时候,可以选择高强度钢螺栓。在连接时,钢制螺栓还需要先对表面进行镀锌处理,防止接触电化学腐蚀。此连接在铝合金车身型材零件连接中的使用比较频繁[6]。

5 粘接工艺

粘接工艺就是基于胶粘剂与被连接件的化学反应或物理凝固等,把材料连接起来。此方式是面连接,应力的分布也十分均匀,抗振和密封性非常好,且利于提高被连接件疲劳强度。此工艺比较合适应用到相同或不同材料连接中去。结构胶的作用是防止异种金属直接性发生接触,以此缓解电化学腐蚀现象。但是,纯粘接工艺,不同板材的热膨胀系数存在非常大的差异,很容易发生固化变形和脱胶等现象,所以并不适合单独使用。在汽车发生碰撞时,结构胶还可以有效缓冲并吸能。结构胶粘接+自冲铆接形成的粘铆复合连接工艺在车身制造中的应用比较常见[7]。

6 结 论

总之,为了保证汽车性能与质量,车身轻量化与全铝、钢-铝混合技术充分发挥着重要作用。通过此技术能够有效缩减车身质量,保证车身的坚固性,大大降低燃油消耗。而车身设计需要根据自身的区域要求,选择使用性能不同,且满足要求的铝合金材料与连接技术,从而实现车身功能、材料、工艺的最佳配合。只有进一步开发新型连接技术,才能够实现铝合金在车身中多元化应用,进而为车身轻量化设计提供更高的可行性与科学性。