不同贮存温度对货架期草莓酸奶品质影响及工艺分析

2020-01-17李冬梅

文/李冬梅

(广州风行乳业股份有限公司)

低温发酵酸奶是以生乳或乳粉为原料,通过巴氏杀菌后添加有益菌发酵而成的乳制品。酸奶可以保存纯鲜奶的营养,但比纯鲜奶更易于被消化和吸收。在酸奶中添加果酱或果汁制作成不同风味的酸奶产品,例如草莓酸奶、黄桃酸奶等,深受广大消费者的喜爱,也是目前酸奶的主流方式。

草莓酸奶是国际上比较流行的风味酸奶,其制作工艺比较成熟[1,2]。草莓营养丰富,还具有一定保健作用。草莓和牛奶混合制作而成的酸奶,不仅使消费者获得丰富的营养,还能获得感官享受,能提高酸奶的营养价值和口感[3]。由于果酱酸奶是酸性产品,普遍认为其具有较高的食用安全性,而市面上果酱酸奶的保存一般要求在2~6 ℃条件下冷藏,保质期为18~25 天。目前对草莓酸奶制作工艺的研究颇多,但对产品货架期质量情况及影响因素的探讨相对较少。

本文针对在运输和售卖过程中,酸奶可能上升的温度范围在8~12 ℃[4,5]的情况,探讨在21天贮存时间内草莓酸奶品质的变化情况,寻找影响草莓酸奶货架期的重要因素,并对影响因素工艺点进行分析,旨在为草莓酸奶生产过程及流通环节的质量控制提供参考。

1 材料与方法

1.1 原料

180 g草莓酸奶样品,贮存温度要求为2~6 ℃,保质期21 天。

1.2 主要仪器设备

冰箱、OYLMPUS显微镜、上海跃进电热恒温培养箱、上海一恒生化培养箱、ALP压力锅以及微生物检测所需的系列设施、器皿等,产品生产配料罐、巴氏杀菌机、半成品罐和灌装设备等。

1.3 试验方法

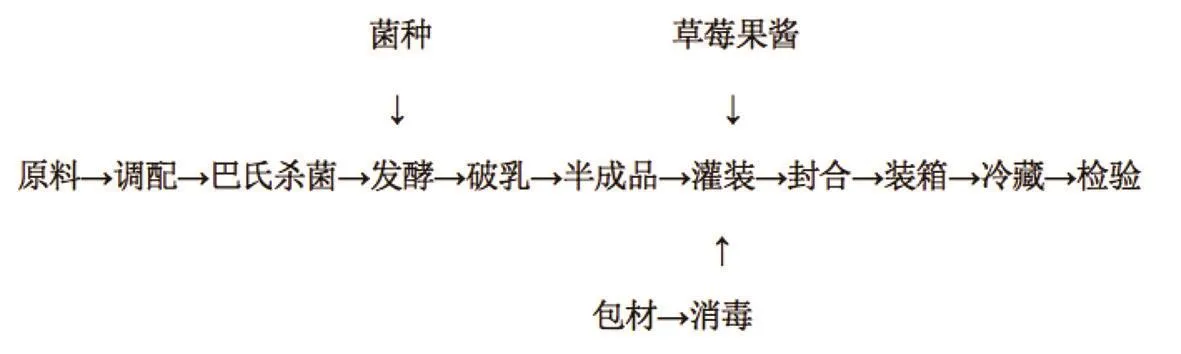

生产工艺流程如图1所示。

图1 草莓酸奶生产工艺流程

将新鲜草莓酸奶分别置于5 ℃、8 ℃、10 ℃和15 ℃恒温,在试验过程中,于第1、5、10、15、21天,从不同贮存温度下各取5 盒样品,检测大肠菌群、霉菌、酵母、乳酸菌、沙门氏菌、金黄色葡萄球菌,测定滴定酸度及蛋白质、脂肪含量,对感官品质进行评定,试验为期21 天。

1.3.2 生产工艺分析

根据生产工艺特点,无菌操作分别采集原料调配后混合样、巴氏杀菌后半成品样、产品未添加果酱样、产品添加果酱样和封合后成品样,在每个工艺点抽3 个平行样,每份为500 mL,参考霉菌、酵母菌的最适生长温度,放置在28 ℃恒温5 天后再检测。草莓果酱的检测参考霉菌、酵母菌的最适生长温度,放置在28 ℃恒温5 天后再检测。

分别进行罐、管道、包材取样。对于管道及罐,在保证卫生的情况下,用无菌棉签拭子进行涂抹,面积分别为5 cm2和10~15 cm2,将棉签剪断于10 mL灭菌生理盐水中充分振荡;对于包材杯,需要无菌取样放置在无菌袋中,在无菌操作室将10 mL灭菌生理盐水倾于包材杯中,充分振荡;对于杯膜,需要无菌取样放置在无菌袋中,在无菌操作室用灭菌棉签拭子涂抹整个杯膜内表面,剪断拭子,置于10 mL灭菌生理盐水中充分振荡[6]。

1.4 检测方法

1.4.1 主要指标的检测

草莓酸奶样品各指标检测参照如下标准。大肠菌群的测定按照GB 4789.3—2016《食品安全国家标准 食品微生物学检验 大肠菌群计数》中平板计数法进行;霉菌、酵母的检测按照GB 4789.15—2016《食品安全国家标准 食品微生物学检验 霉菌和酵母计数》中孟加拉红培养法进行;乳酸菌数测定按照GB 4789.35—2016《食品安全国家标准 食品微生物学检验 乳酸菌检验》的要求进行;沙门氏菌的测定按照GB 4789.4—2016《食品安全国家标准 食品微生物学检验 沙门氏菌检验》的要求进行;金黄色葡萄球菌的测定按照GB 4789.10—2016《食品安全国家标准 食品微生物学检验 金黄色葡萄球菌检验》的要求进行定性检验。蛋白质按照GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》的要求进行,脂肪按照GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定》的要求进行,滴定酸度按照GB 5009.239—2016《食品安全国家标准 食品酸度的测定》的要求进行。

1.4.2 感官评定

原果胶是果蔬细胞壁的重要成分,与纤维素和半纤维素等结合,在粘结细胞和维持组织硬度方面起着重要作用[21]。

参照刘晓伟[7]模糊数学的综合评判方法分析。由10 名感官评定人员组成模糊综合评定小组,对不同温度、不同时间贮存的草莓酸奶进行感官评定。以色泽、滋味与气味、组织状态3 个评价指标进行单因素评价,色泽30 分,滋味与气味40 分,组织形态30 分作为权重系数的分配依据,色泽、滋味与气味、组织状态的权重系数分别为0.3、0.4、0.3,总和为1,即权重集为W={0.3,0.4,0.3}。评价结果等级分为优、良、中、差,值范围对应为85~100 分、70~84 分、60~69 分、0~59 分。

1.4.3 霉菌的分离及初步鉴定

霉菌的分离及初步鉴定参照国家标准GB 4789.15—2016《食品安全国家标准 食品微生物学检验 霉菌和酵母计数》和真菌分类学[8]进行,通过观察霉菌的形态特征和显微镜镜检对霉菌进行初步鉴定。

1.5 数据分析

数据结果利用Excel 2007和IBM SPSS Statistics 20软件进行分析。

2 结果与讨论

2.1 草莓酸奶在不同贮存温度和时间段大肠菌群、霉菌、酵母、乳酸菌的变化趋势

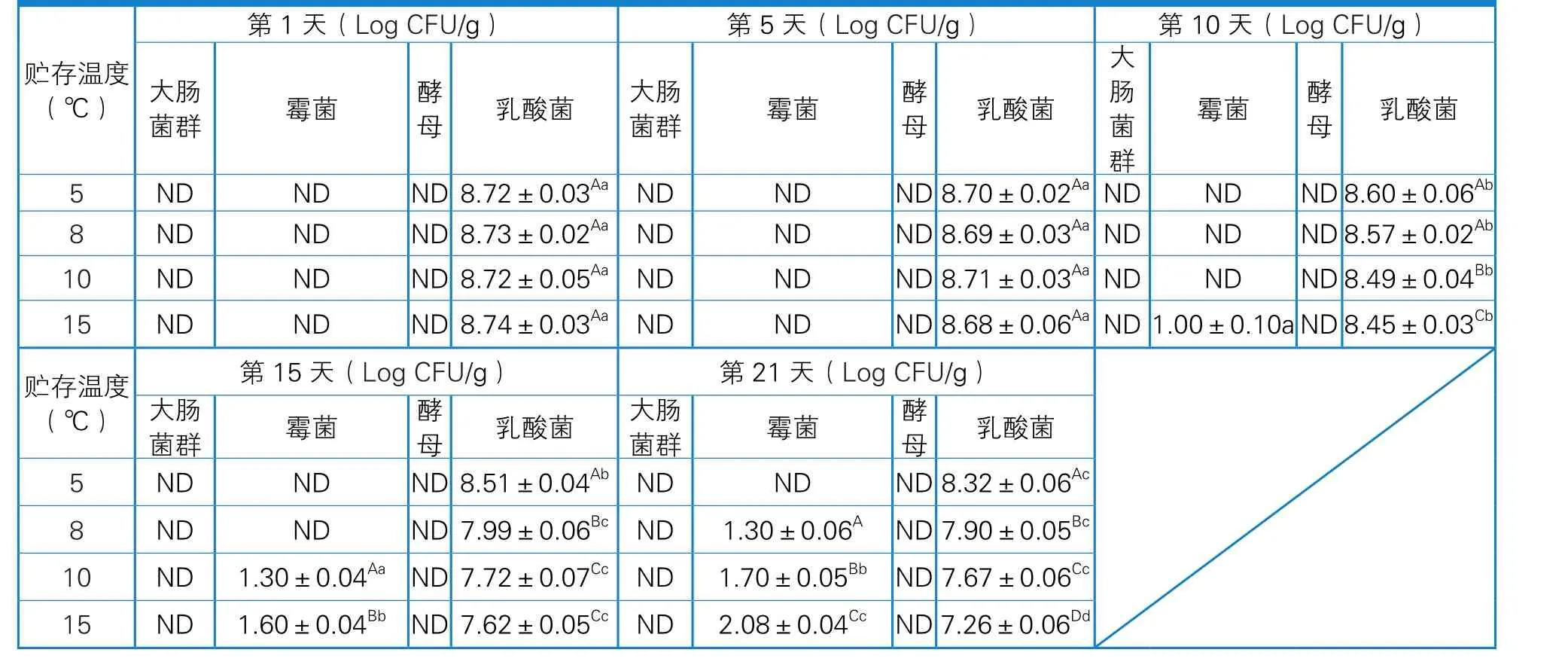

草莓酸奶样品分别贮存在不同温度条件下,于第1~21天内不同时间点取样品,测定其大肠菌群、霉菌、酵母、乳酸菌数,结果如表1所示。

表1 草莓酸奶样品在不同贮存温度条件下大肠菌群、霉菌、酵母、乳酸菌数随时间的变化趋势

由表1可知,在5 ℃、8 ℃、10 ℃、15 ℃贮存21 天,大肠菌群、酵母都未检出,乳酸菌数有降低的趋势但都符合国家标准最低值的要求;霉菌在5 ℃贮存21 天内都未检出,在8 ℃贮存的第1、5、10和15天未检出,但第21天检出;在10 ℃贮存第1、5和10天未检出,但第15和21天都有检出;在15 ℃贮存第1和5天未检出,但第10、15和21天都检出。从横向比较来看,在5 ℃贮存,乳酸菌数在第1与第5天不存在显著性差异,而第10与第1、5天存在显著性差异,第10天与第15天不存在显著性差异,而第15天与第21天存在显著性差异,其中第21天检出值为8.32 Log CFU/g,远高于国家标准要求;在8 ℃和10 ℃贮存,乳酸菌在第1天和第5天不存在显著性差异,而第10天与第1、5天存在显著性差异,第10天与第15天存在显著性差异,但第15天与第21天不存在显著性差异,其中第21天检出值远大于国家标准要求。另外在8 ℃贮存的第21天检出霉菌,在10℃贮存的第15和第21天检出霉菌且存在显著性差异;在15 ℃贮存,乳酸菌在第1和第5天不存在显著性差异,而第10天与第1、5天存在显著性差异,第10天与第15天存在显著性差异,第15天与第21天存在显著性差异,其中第21天检出值为7.26 Log CFU/g,大于国家标准要求,另外在第10、15和21天检出霉菌,且三者之间存在显著性差异。从纵向比较来看,在5 ℃、8 ℃、10 ℃和15 ℃贮存,第1、5天的检测结果不存在显著性差异;在第10天时,5 ℃和8 ℃贮存后乳酸菌数不存在显著性差异,但8 ℃和10 ℃存在显著性差异,10 ℃和15 ℃存在显著性差异,且15 ℃开始检测出霉菌;在第15天时,5 ℃和8 ℃乳酸菌数存在显著性差异,8 ℃和10 ℃存在显著性差异,而10 ℃和15 ℃之间不存在显著性差异,另外10 ℃和15 ℃贮存检测出霉菌,且两者存在显著性差异;在第21天时,5 ℃、8 ℃、10 ℃和15 ℃贮存后乳酸菌数存在显著性差异,8 ℃、10 ℃和15 ℃贮存检测出霉菌,且存在显著性差异。由表1可知,草莓酸奶在2~6 ℃冰箱贮存,21 天货架期内未检出霉菌,但在8 ℃贮存的第21天检出霉菌,在10 ℃贮存的第15天检出霉菌,在15 ℃贮存的第10天检出霉菌,且随着时间的延长呈现不断增加的趋势。

2.2 草莓酸奶在不同贮存温度和时间段的致病菌情况

草莓酸奶样品在5 ℃、8 ℃、10 ℃、15 ℃贮存温度下,在第1~21天,第1、5、10和15天取样品的致病菌进行测定,结果显示,沙门氏菌和金黄色葡萄球菌均未检出。

表2 草莓酸奶样品在不同贮存温度下主要理化指标随时间的变化趋势

2.3 草莓酸奶在不同贮存温度和时间主要理化指标的变化

草莓酸奶样品在不同贮存温度条件下,第1~21天,分别在第1、5、10、15、21天取样品测定脂肪、蛋白质、酸度理化指标,其结果如表2所示。

由表2可以看出,样品在不同的贮存温度下脂肪、蛋白质指标基本保持不变。结果说明,在此温度范围内,草莓酸奶的脂肪、蛋白质与卫生的变化并不一定存在对应的关系;但酸度随着贮存时间的延长,贮存温度的提高,呈现出上升趋势,推测可能与乳酸菌加速代谢有关。

2.4 不同贮存温度和时间对草莓酸奶感官品质的影响

样品在对照组和试验组冰箱中的第1~21 天,分别在第1、5、10、15、21天取样品评估感官品质,其结果如表3所示。

由表3感官品质评分结果显示,对照组在5 ℃贮存条件下,第21 天感官品质仍为优质;在8 ℃贮存条件下,第15天感官品质良好,但第21天为中等水平;在10℃贮存条件下,第10天感官品质优质,但第15天开始为中等水平,第21天为差等级;在15 ℃贮存条件下,第5天感官品质良好,但第10天为中等水平,第15天和21天都为差等级。结果说明,贮存温度越高,随着贮存时间的延长,草莓酸奶的感官品质明显出现变差的趋势,特别是气味有异、杂味,组织状态变粗糙;样品感官品质变化基本与卫生变化情况相符。

表4 草莓酸奶主要工艺环节霉菌污染分析 单位:Log CFU/g

表5 草莓果酱霉菌检测结果

2.5 草莓酸奶各工艺点的污染分析

2.5.1 各工艺点霉菌污染状况

抽样放置在28 ℃恒温培养5 天后检测各个工艺点样品污染情况,具体结果见表4。

从表4可以看出,原料调配后混合样、产品添加果酱样和封合后成品样存在霉菌,巴氏杀菌后样、菌种与巴氏杀菌原料混合样和灌装前未添加果酱样未检出霉菌。原料中霉菌污染程度不高,经巴氏杀菌后,污染程度降为零,由于菌种在添加过程采用无菌添加,发酵、破乳、半成品贮存在无菌罐中进行,各过程采用无菌空气正压进行保护,可以保证产品不受污染;在灌装过程,灌装空间采用百级层流罩,可以确保无污染,但是在灌装加果酱后霉菌污染呈现一个高峰,封合后做成成品,霉菌数量和加果酱后样品数据检测结果无显著性差异,说明污染点为添加果酱环节。

图2 霉菌菌落照片

2.5.2 工艺点污染分析

工艺点污染分析显示,盛放草莓酸奶的包材,包括杯和封口膜均未检出霉菌;添加果酱罐和管路设备均未检出有霉菌;扩大草莓果酱抽样量,由5 袋增加至20 袋,检测结果见表5。

从表5可以看出,20 袋草莓果酱中有2 袋检出霉菌,且数量较多。基本可以确定导致产品发霉的主要原因为草莓果酱添加到酸奶中,导致成品产生霉菌,但并不是每袋果酱都会存在霉菌,在实际使用过程多袋果酱混合放置在果酱添加罐中,导致草莓酸奶产品污染。

图3 霉菌镜检照片

2.6 霉菌初步分离鉴定

经分离纯化,得到1 种霉菌单菌落,经镜检初步鉴定,与导致产品霉变的霉菌相同,都为青霉属(Penicillium)(图2,3)。

3 小结

在21 天试验期内,对照组5 ℃条件下贮存的各微生物指标未检出异常,而试验组的指标随着贮存温度和时间的变化而变化,主要是存在霉菌超标风险,初步鉴定检查的霉菌为青霉属;乳酸菌在高温贮存条件下,衰减的速度大于其他较低的温度段,但都符合国家标准要求;试验组和对照组样品在试验期内脂肪、蛋白质含量的变化不大,而酸度略有升高。在感官品质上,对照组5 ℃贮存的感官品质优质;8 ℃贮存第21天为中等水平;10 ℃贮存第15天开始为中等水平,第21天为差等级;15 ℃贮存第10天为中等水平,第15天开始为差等级,感官品质变差。结果表明贮存温度越高,随着贮存时间的延长,草莓酸奶的感官品质明显出现变差的趋势,主要是霉菌的生长导致产品出现异、杂味,组织状态变粗糙。综合说明,草莓酸奶在2~6 ℃优良冷链条件下,不存在霉菌风险,但在脱离冷链情况下,影响草莓酸奶货架期质量的主要因素之一为霉菌。

通过对生产过程各工艺点采样的检测分析,分析草莓酸奶的发霉原因主要为草莓果酱引入霉菌,目前市场上销售的酸奶大部分生产工艺中果酱采用后添加,酸奶生产企业不生产果酱,直接购置杀菌后果酱,但为了保证果酱在酸奶中的口感,一般不再进行杀菌处理,而是直接添加。果酱工艺一般采用90 ℃左右杀菌处理,不能达到无菌,且果酱原料极易受到霉菌污染,例如成熟后的草莓果实含水量达到95%,在成熟过程中,为有害微生物的生长提供了丰富的营养物质,极易受到细菌和真菌污染,成为草莓食用的安全隐患之一[2]。另外,抽样检测草莓果酱结果显示,并不是每包果酱都能检测出霉菌,在20 个草莓果酱样品中,只有2个样品检测出霉菌,说明在原料控制时,检测取样量对产品质量控制很重要。

这与王翎等[6]研究影响草莓酸奶货架期主要因素之一为霉菌和酵母菌,尤以酵母菌污染最为突出,污染来源包括盛放酸奶容器、果酱、灌装设备等方面的结论略有不同;而与Tsai等[9]研究的酸奶中微生物污染,最突出的是霉菌的结论基本一致。本文鉴定分析出的霉菌种类与魏超等[10]发现青霉等霉菌在草莓上污染的出现率较高一致。在污染源方面,目前酸奶设备基本能够实现自动化、全自动CIP清洗,全密闭管道输送,无菌空气保护,原料采用无菌袋盛装,卫生条件明显改善,设备和空气带入污染减少。在果酱酸奶的质量提升方面,由于果酱作为重要原料之一,除了酸奶厂家原料采购时对质量加严把控,更重要的是草莓果酱生产厂家做好源头霉菌的控制,生产厂家可以从水果产地质量控制、生产过程工艺优化、包装改进、人员卫生意识提升等方面进行加强,例如采用不影响颗粒口感但杀菌效果更好的工艺,如超高静压杀菌工艺等;果酱包装不采用袋装,而采用无菌罐直接灌装后,运输到酸奶加工厂进行无菌添加使用。