定向凝固法控制M2高速钢中共晶碳化物形貌演变行为

2020-01-17李婉琴夏智斌齐文涛郑天祥钟云波

李婉琴 夏智斌 齐文涛 李 强 郑天祥 钟云波

(1.上海大学材料科学与工程学院,上海 200444;2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

高速钢由于具有高硬度、高耐磨性和高耐热性而广泛应用于金属切削刀具[1],其优良的切削性能主要取决于回火组织中碳化物的数量、形貌及分布[2-3]。但是高速钢中含有大量合金元素,在冶炼凝固过程中容易从液相中析出大尺寸鱼骨状、层片状的共晶碳化物,并且这些碳化物在锻造及后续热处理过程中很难被破碎,以大颗粒的形式遗留在回火组织中,导致高速钢性能恶化[4-6]。因此,改善共晶碳化物的尺寸、类型及分布有利于提高高速钢刀具的使用寿命。

M2C型碳化物是M2高速钢铸态组织中主要的共晶碳化物,根据凝固条件的不同,主要有层片状和短棒状两种形貌[7]。相关研究表明,M2C型共晶碳化物是一种亚稳相[8-10],在高温下发生分解形成M6C和MC型碳化物,由于碳化物形貌的不同,高温分解反应的难易程度也不同。短棒状M2C热稳定性低于层片状,加热更易分解[11-13],可为后续热处理提供良好的铸态组织。目前主要是通过提高凝固时的冷却速率获得短棒状共晶碳化物。如周雪峰等采用金属模铸[11]、连铸[13]、消失模铸[14]等方法,提高了钢液在凝固过程中的冷却速率及凝固速率,获得了短棒状共晶碳化物;Luo等通过添加N元素的方法[15]。提高钢液过冷度,从而提高钢液的凝固速率,促进短棒状共晶碳化物的形成。

然而,目前有关冷却速度对高速钢中共晶碳化物形貌演变影响的研究报道较少。因此,本文采用真空布里奇曼定向凝固技术,通过控制凝固过程中的抽拉速度,制备了以不同冷却速率凝固的M2高速钢,研究了M2高速钢凝固过程中共晶组织形貌的演变及演变机制。

1 试验材料及方法

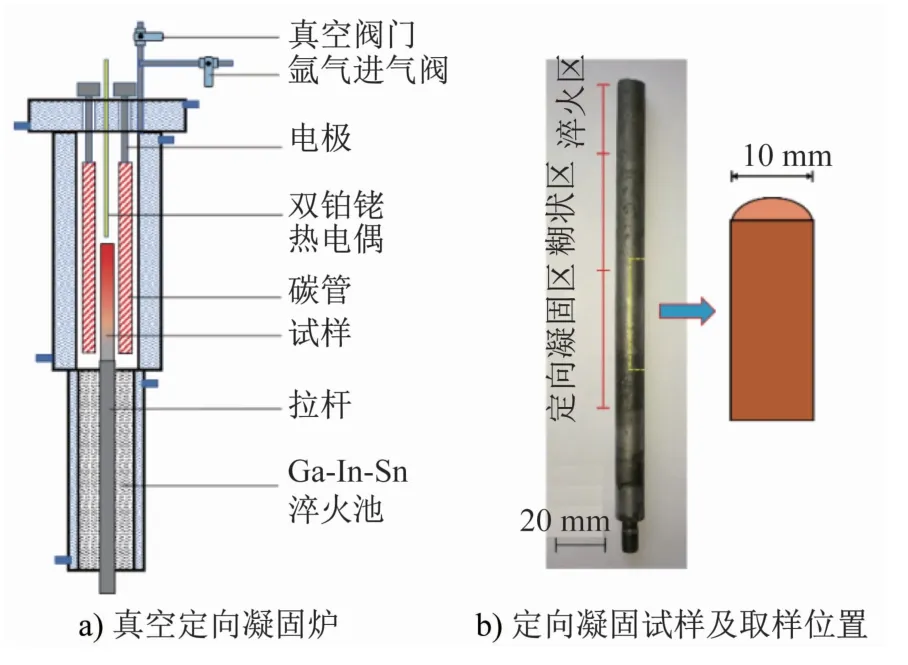

试验材料为钢厂退火态M2高速钢,其化学成分如表1所示,尺寸为φ10 mm×150 mm。将试样置于φ10.5 mm×180 mm的空心刚玉管中进行真空布里奇曼定向凝固试验。定向凝固设备采用布里奇曼炉,主要由加热装置、洗气装置、控温装置和淬火装置4部分组成,如图1(a)所示。加热装置采用碳管加热,最高温度可达1 600℃。洗气装置主要用于将炉内空气抽出并将纯氩气输入,以确保试验在惰性气体中进行。控温装置采用双铂铑热电偶控温,控制精度为±1℃。淬火装置选用Ga-In-Sn液态金属作为冷却介质。

表1 M 2高速钢的化学成分(质量分数)Table 1 Chemical composition of the M2 high speed steel(mass fraction) %

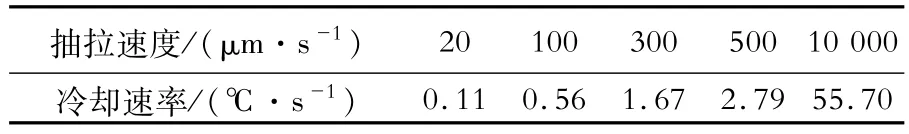

试验前,用真空泵将炉内气体抽出,当气压达到-0.1 MPa时,关闭真空泵通入氩气至气压为0 MPa,抽真空和洗气反复进行5次,以确保试验在无氧或低氧环境中进行。洗气后将试样以30℃/min的速率加热到1 550℃,保温1 h。然后以设定的抽拉速度进行定向凝固,当凝固距离达到60 mm时,将试样迅速拉下至Ga-In-Sn液态金属淬火池中淬火,得到M2高速钢铸态组织。试验中固液界面的温度梯度为55.7℃/cm,抽拉速度设定为20、100、300、500、10 000μm/s,根据凝固时的温度梯度及抽拉速度,可以计算出不同抽拉速度下定向凝固的冷却速率,结果如表2所示。

表2 不同拉速下定向凝固的冷却速率Table 2 Cooling rates of directional solidification under different pulling speeds

定向凝固试样主要由淬火区、糊状区及定向凝固区3个区域组成,如图1(b)所示,并按图中所示位置切取金相试样。用5 ml HF+100 ml H2O2混合试剂对试样进行深腐蚀,然后采用TESCANVEGA3 SBH扫描电子显微镜(SEM)和EDAX Hikari XP能谱仪(EDS)观察并分析共晶碳化物的形貌和成分。通过Bruker D8 Advance X射线衍射仪(XRD)研究铸锭的物相组成。用FEIHelios600i双束聚焦离子束(FIB)制备透射电镜试样,并用JEM-2010F透射电子显微镜(TEM)观察共晶碳化物的微观结构。

图1 定向凝固设备及试样示意图Fig.1 Schematic diagrams of directional solidification equipment and sample

2 试验结果与分析

2.1 定向凝固组织

图2是不同抽拉速度下M2高速钢的定向凝固组织,其中灰色部分为α-Fe基体,白色部分为共晶组织。当抽拉速度较慢(20~100μm/s)时,奥氏体枝晶的生长方向与凝固温度梯度方向一致,为典型的迎流生长;增大抽拉速度(300~500 μm/s),奥氏体枝晶的生长方向产生径向偏斜;当抽拉速度继续增大至10 000μm/s时,枝晶生长方向紊乱,为体凝固生长。这说明在快速抽拉下铸锭的径向散热逐渐增强,轴向温度梯度引起的迎流生长逐渐减弱。在定向凝固过程中,不同的抽拉速度对应不同的冷却速度。大量研究表明[16-18],随着冷却速率的增加,相变形核的过冷度随之增加。而过冷度的增加会使临界形核半径减小,从而使析出相的形核率增大。从图2可以看出,随着抽拉速度的增加,共晶碳化物白色区域的面积明显增加,因此可以推测,合理地增加抽拉速度能够促进共晶碳化物的析出。

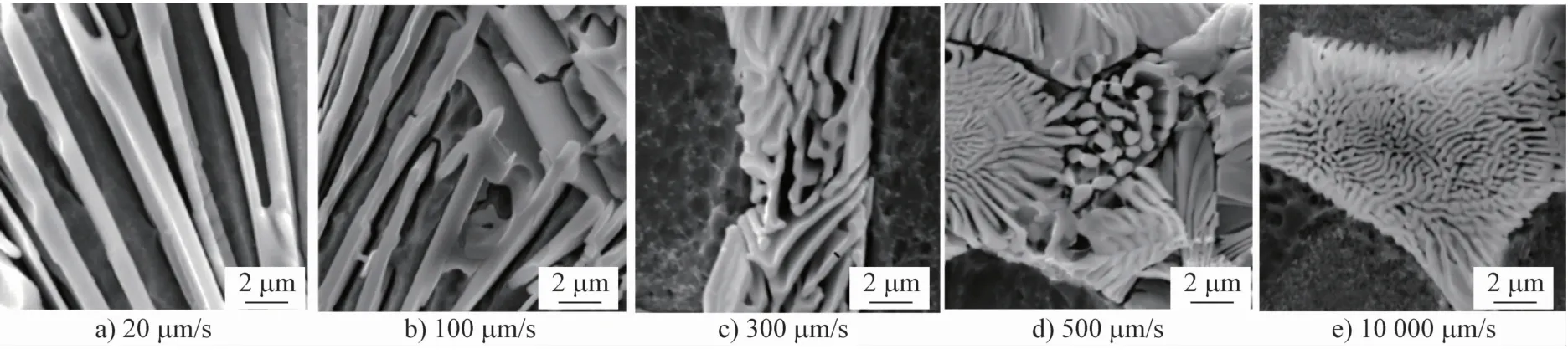

不同抽拉速度下M2高速钢中共晶碳化物的SEM形貌如图3所示。从图3中可看出,随着抽拉速度的增加,共晶碳化物的形貌发生了明显的变化。当抽拉速度较慢(20~100μm/s)时,共晶碳化物形貌为平直层片状。当抽拉速度增加到300μm/s时,共晶碳化物形貌转变为平直层片与弯曲层片的混合。当抽拉速度达到500μm/s时,又转变为弯曲层片与短棒状混合的形貌。继续增加抽拉速度至10 000μm/s,共晶碳化物形貌基本为弯曲的短棒状。这说明增加抽拉速度能够促进共晶碳化物由层片状向短棒状转变,当抽拉速度低于500μm/s时,共晶碳化物为粗大的层片状。当抽拉速度远大于500μm/s时,共晶碳化物形貌稳定为短棒状。当抽拉速度为500μm/s时,共晶碳化物形貌为两者的混合。

图2 M2高速钢以不同抽拉速度凝固的组织Fig.2 Microstructures of the M2 high speed steels solidified at different pulling speeds

图3 不同抽拉速度下M2高速钢中共晶碳化物形貌Fig.3 Morphologies of eutectic carbides in the M2 high speed steel solidified at different pulling speeds

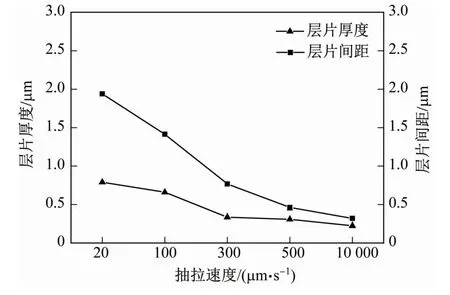

不同抽拉速度下M2高速钢中共晶碳化物的层片厚度(或短棒直径)及层片间距(或短棒间距)的统计结果如图4所示。随着抽拉速度的增加,共晶碳化物的层片厚度及层片间距显著减小。当抽拉速度为20μm/s时,层片厚度为0.5~1.5μm,层片间距为2.5μm左右;当抽拉速度为100μm/s时,共晶层片厚度为0.5~1 μm,层片间距为2μm左右;当抽拉速度为300 μm/s时,层片厚度进一步减小至0.5μm左右,层片间距为1μm左右;当抽拉速度增大至500 μm/s时,短棒状共晶碳化物的直径约为0.2 μm,短棒间距约为0.5μm。这与凝固理论中共晶层片间距与凝固速度成反比的规律一致。大量研究表明[11-13],共晶碳化物形貌的变化是由成分变化引起的,因此有必要对不同形貌共晶碳化物的成分进行分析。

图4 共晶碳化物的层片厚度及间距与抽拉速度之间的关系Fig.4 Variation of the thickness and spacing of eutectic lamellae with pulling speed

2.2 共晶碳化物成分

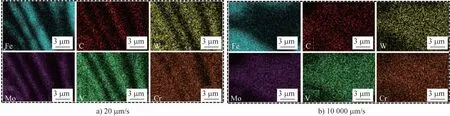

选取抽拉速度为20及10 000μm/s的凝固试样(图3(a、e)),对组织中的共晶碳化物进行EDS能谱分析,其元素分布结果如图5所示。可见两种形貌的共晶碳化物均含有 Fe、C、W、Mo、V、Cr等元素,元素种类大体相同,但含量存在差异。

图5 不同抽拉速度下M2高速钢中共晶碳化物的元素面分布Fig.5 Elementalmaps of eutectic carbide in the M2 high speed steel solidified at different pulling speeds

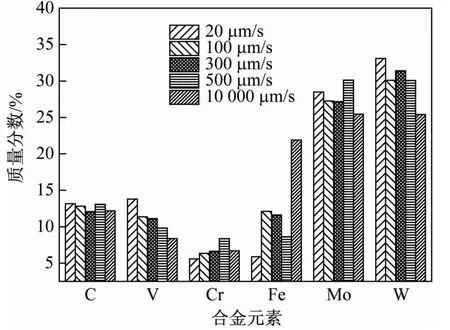

不同抽拉速度下M2高速钢中共晶碳化物的元素含量统计结果如图6所示。可以看出,随着冷却速度的增加,碳化物中Fe元素含量增加,而W、Mo、V元素含量有下降趋势,Cr元素含量变化不明显。这说明随着抽拉速度的增加,发生共晶转变时液态金属中W、Mo、V元素含量降低。大量研究表明[19-21],凝固时合金元素含量的降低,尤其是V含量的降低,能够促进短棒状共晶碳化物的形成,这与本文结论一致。并且发现,当V的质量分数为11.3%时,共晶碳化物的形貌仍以层片状为主,而当V的质量分数下降至9.83%时,共晶碳化物形貌以短棒状为主。

2.3 TEM分析

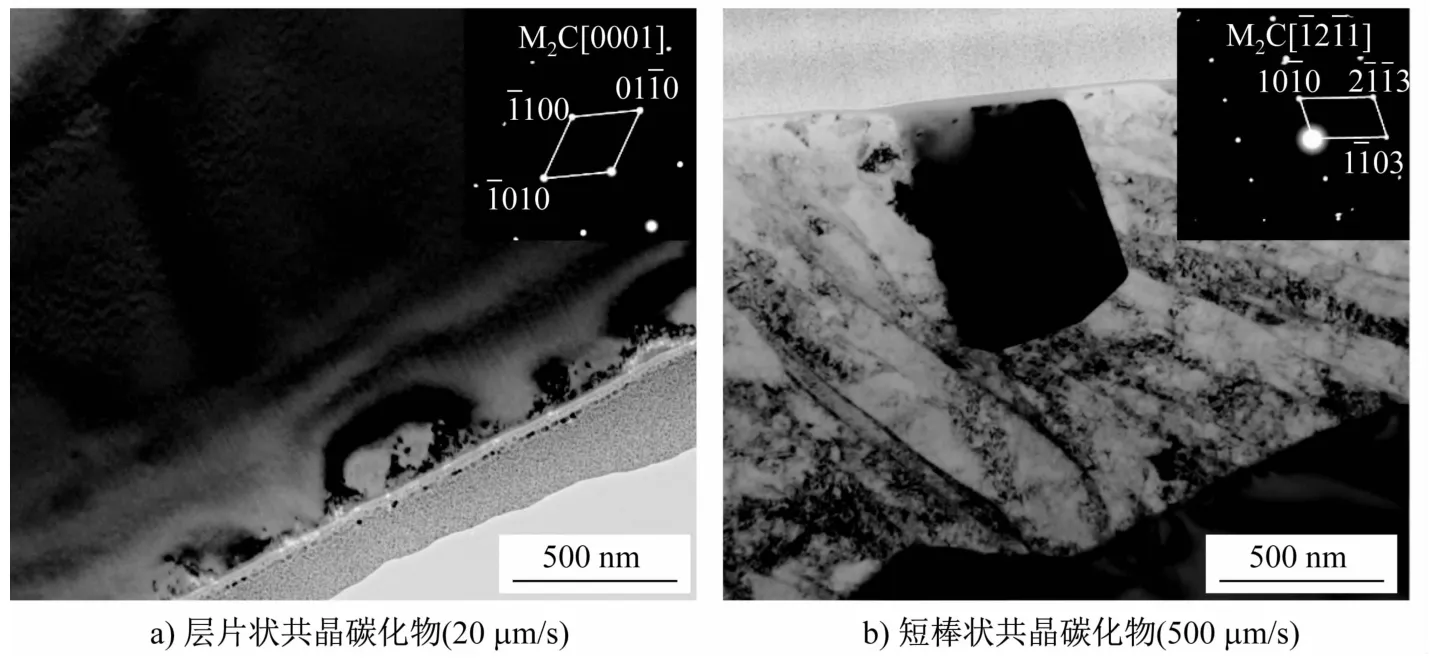

层片状和短棒状共晶碳化物的TEM形貌及其衍射斑点如图7所示。可见两者均为密排六方结构,即M2C型共晶碳化物。因此,抽拉速度的增加仅改变共晶碳化物的化学成分而不会改变其结构,共晶碳化物形貌的变化主要是由其成分变化引起的。

图6 不同抽拉速度下M2高速钢中共晶碳化物中合金元素含量的变化Fig.6 Variation of alloy element contents in eutectic carbides in the M2 high speed steel solidified at different pulling speed

2.4 XRD分析

对不同抽拉速度下的M2高速钢进行XRD分析,结果如图8所示。随着抽拉速度从20μm/s增加至10 000μm/s,马氏体(110)面所对应的衍射峰右移,由43.90°变为44.02°。根据布拉格方程nλ=2d sinθ,当衍射角θ增大时,衍射角所对应晶面的晶面间距减小。计算不同抽拉速度下马氏体(110)晶面间距,结果如表3所示,随着抽拉速度从 20μm/s增加到 10 000μm/s,晶面间距从2.060 7Å减小至2.055 3Å。溶质原子的固溶会引起晶体晶面间距的变化[22],从PDF卡片中查到Fe、C、W、Mo、V、Cr的原子半径分别为 0.1241、0.086、0.141、0.140、0.135、0.127 nm,这说明 W、Mo、V、Cr在Fe基体中的置换固溶,以及C在Fe基体中的间隙固溶都会使α-Fe的晶面间距增大,即衍射峰向左偏析。从图8可见,增加抽拉速度使得α-Fe的衍射峰向右偏移,这可能是由于铁基体中合金元素的固溶量减少所致。

图7 共晶碳化物的TEM形貌及SAED花样Fig.7 TEM micrographs and SAED patterns of eutectic carbides

图8 不同抽拉速度下M2高速钢的XRD谱Fig.8 XRD patterns of the M2 high speed steel solidified at different pulling speeds

表3 不同抽拉速度下M 2高速钢中马氏体(110)晶面间距Table 3 Spacing ofmartensite(110)planes in the M2 high speed steel solidified at different pulling speeds

2.5 共晶碳化物形貌转变的机制

M2高速钢从液相到固相会经过匀晶转变、包晶转变和共晶转变[7,23]。包晶转变结束后的凝固体系主要由包晶转变产物奥氏体以及剩余液相组成,因此图2中灰色基体组织是由奥氏体淬火转变的马氏体,而白色组织是剩余液相的共晶转变产物。包晶转变时溶质在固相和液相中的分配决定了奥氏体及共晶碳化物的最终成分及两相含量。

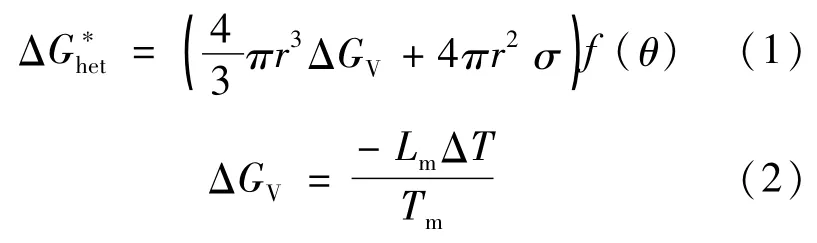

在定向凝固过程中随着抽拉速度的增加,试样的冷却速度增大,过冷度也随之增大。根据经典形核理论,非均质形核的形核功为:

式中:r为形核半径;ΔGV为反应过程的体积自由能变化;σ为比表面能;θ是晶核和型壁的接触角,为一定值;Lm是相变潜热;ΔT为过冷度;Tm为熔点。当过冷度增大时,ΔGV降低,Δ也随之降低。将方程(1)对r求导,可以获得临界形核半径r*为:

可见,过冷度ΔT越大,r*越小,即增加过冷度有利于促进奥氏体枝晶的形核。因此,随着抽拉速度的增加,奥氏体枝晶细化(见图2)。

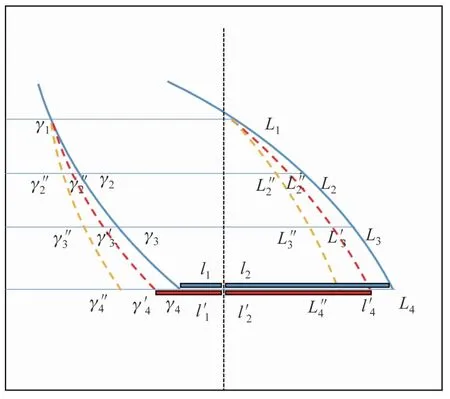

在奥氏体的形核-长大过程中,由于具有一定的冷却速度,所以结晶过程会偏离平衡凝固时的相图,并且冷速越快,偏离程度越大。这是因为在包晶转变初期,从铁素体与液相界面析出的奥氏体成分为γ1,而与之相邻的液相中合金成分为L1。随着温度的下降,合金元素在先析出的γ1中扩散不充分,因此继续长大的奥氏体中合金成分为γ′2,略低于 γ2,而此时液相中的合金成分为L′2。随着凝固的进行,在达到共晶转变温度时,奥氏体中的合金成分为γ′4,液相中合金成分为L′4,均低于平衡凝固时奥氏体及液相中的合金成分。冷速进一步增大,两相中的合金元素含量进一步降低,如图9所示。根据杠杆原理,共晶转变时奥氏体的质量分数为 ω(γ)=l2/(l1+l2)。当冷速增加时,共晶转变前的l2减小,l1增大,奥氏体的质量分数转变为 ω(γ′)=l′2/(l′1+l′2)。所以,随着冷却速度的增加,定向凝固组织中奥氏体含量减少,而发生共晶转变的液相含量增加,共晶碳化物的含量增加。

M2高速钢定向凝固组织中共晶碳化物的形貌随着抽拉速度(冷却速度)的增加,发生了从层片状向短棒状的转变。这是因为随着抽拉速度的增加,最终发生共晶转变的液相中合金元素含量下降,其中V元素含量的变化对共晶碳化物形貌的影响最大。研究表明[19-21],V含量的变化能改变M2高速钢中共晶碳化物的形貌,V含量的增加有利于促进层片状共晶碳化物的析出,而V含量的降低则有利于短棒状共晶碳化物的析出,这与本文的分析结果一致。

图9 非平衡凝固时两相成分变化示意图Fig.9 Schematic diagram of variation of the twophase composition during nonequilibrium solidification

3 结论

(1)采用真空布里奇曼定向凝固法能有效控制M2高速钢凝固过程中共晶碳化物的形貌。通过改变抽拉速度可以精确控制凝固过程的冷却速度。

(2)增大抽拉速度可促进共晶碳化物由层片状转变为短棒状。当抽拉速度低于500μm/s时,共晶碳化物为粗大层片状。当抽拉速度远大于500μm/s时,共晶碳化物形貌稳定为短棒状。当抽拉速度为500μm/s时,共晶碳化物形貌为两者的混合。

(3)随着抽拉速度的增加,凝固过程中的过冷度增大,导致基体和共晶碳化物中合金元素的含量同时降低,马氏体含量减少,共晶碳化物含量增加。

(4)在M2高速钢的定向凝固过程中,其共晶碳化物的形貌变化主要是由于不同抽拉速度引起的共晶碳化物成分的改变所导致。抽拉速度的增加导致共晶碳化物中强碳化物形成元素(W、Mo、V)的含量降低,当V的质量分数降低到9.83%时共晶碳化物的形貌主要为短棒状。