高强度黏附力可调控的水下超疏油铜网膜的制备

2020-01-16成中军安茂忠

李 冲, 成中军, 安茂忠

(哈尔滨工业大学化工与化学学院, 城市水资源与水环境国家重点实验室, 哈尔滨 150001)

自然界的许多生物表面, 如鱼鳞、 珍珠母的壳在水下具有优异的抗油污性能[1,2]. 研究发现, 这些生物表面的优异抗油污性能是因为表面的粗糙结构和高表面能化学组分的共同作用[3]. 受此启发, 人们设计和制备了许多具有水下超疏油性能的材料[4~11], 并且将这些水下超疏油材料应用到海洋防污[5]、 抗生物黏附[6,7]、 油水分离[8,9]以及微液滴运输[10,11]等方面. 由于水下油滴的黏附性能对于油滴的动态行为和水下疏油材料的最终用途具有决定性的作用, 所以制备黏附力可调控的水下超疏油表面成为研究热点. Chen等[12]研究了具有热响应性能的聚异丙基丙烯酰胺表面, 水下油滴在该表面的黏附性可以通过改变水环境温度来调控. Cheng等[13]制备了具有纳米结构的聚丙烯酸表面, 该表面与水下油滴的黏附力可以随着水环境pH值的改变而变化. 此外, 具有光响应的黏附力可控的水下超疏油ZnO网膜[14]以及可以通过电压调节水下油滴黏附力的聚苯胺和聚吡咯薄膜材料[15,16]也被报道. 除了通过响应性材料实现水下油滴黏附力调控的策略, Zhang等[17]制备了具有不同微观形貌的Ni/NiO表面, 通过微观结构的调控同样实现了表面在水下对油滴黏附力的可控调节. 但是, 目前制备可控油黏附表面的过程都过于复杂, 寻找一种简单便捷的方法仍是一大挑战. 同时, 从以上研究可看出, 材料表面微纳米结构对表面黏附性有着重要的影响, 但是, 无机材料表面的微纳米结构具有较差的机械稳定性, 在一些外力如摩擦等作用下表面微结构很容易发生破坏, 从而表面丧失了原有的性能. 因此, 进一步加强表面微纳米结构的稳定性, 进而增强表面黏附性可控这一性能的稳定性, 仍是目前迫切需要解决的问题.

本文利用一步电沉积法, 通过简单调节铜网表面电沉积时间制备了具有不同微观形貌的铜网, 进一步在铜网表面包覆一层磷酸二氢铝(ADP)纳米涂层, 研究了包覆后铜网的微结构及其可控黏附特征的稳定性.

1 实验部分

1.1 试剂与仪器

200目铜网(纯度99%, 上海华鑫五金有限公司); 硫酸铜、 硫酸、 丙酮、 无水乙醇、 正己烷、 1,2-二氯乙烷和甲苯(分析纯, 国药集团化学试剂有限公司); 柴油(中国石化化工集团有限公司); 氮气(纯度99.9%, 哈尔滨黎明气体有限公司); 磷酸二氢铝(ADP, 分析纯, 阿达玛斯试剂有限公司).

SU8010型扫描电子显微镜(SEM, 日本日立公司); X射线衍射仪(XRD, 荷兰帕纳科公司); JC 2000D5型接触角测量仪(上海中晨科技有限公司); INCA-350型能量分散谱仪(EDS, 英国Oxford公司).

1.2 实验过程

将铜网依次在丙酮和无水乙醇中超声处理10 min, 然后放置在镀铜液(0.2 mol/L CuSO4, 1.2 mol/L H2SO4)中作为阴极, 铜板为阳极, 在1.3 A/cm2的电流密度下电沉积不同时间, 制备了对油具有不同黏附力的水下超疏油铜网. 将制得的铜网置于0.157 mol/L ADP水溶液中浸渍涂覆, 随后在70 ℃烘箱中干燥10 min, 将铜网表面吸附的水蒸发后, 根据涂层厚度需要重复上述浸渍涂覆和烘干操作数次, 然后将上述样品再置于管式炉中, 在氩气保护气氛中于120 ℃热处理2 h后冷却至室温.

2 结果与讨论

2.1 表面形貌及组成分析

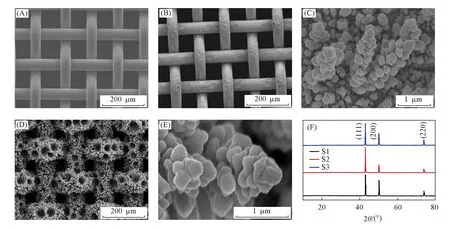

图1为原始铜网和电沉积处理不同时间后铜网表面的SEM照片和XRD谱图. 如图1(A)所示, 原始铜网(S1)表面光滑, 未见明显特征微观结构. 在1.3 A/cm2的电流密度下电镀铜2 s后, 铜网(S2)表面局部区域变得粗糙[图1(B)], 进一步放大后发现这些粗糙区域密布着由200 nm左右的纳米颗粒堆叠而成的微米团簇[图1(C)]. 当电镀时间增加到15 s时, 所得铜网(S3)表面由许多蜂巢状的结构组成, 每个蜂巢状微孔的直径大约30 μm[图1(D)], 进一步放大后发现这些蜂巢状结构由许多直径约300 nm的纳米颗粒堆叠而成[图1(E)]. 铜网电镀前后的XRD谱图中的衍射峰均与铜的特征峰一致[图1(F)], 表明原始铜网和电镀后铜网表面的微观结构均由单质铜组成.

Fig.1 SEM images of copper mesh before(A) and after(B—E) electrodeposition of copper with different time and XRD patterns of the obtained films(F) (B) Deposition time: 2 s; (C) magnified image of (B); (D) deposition time: 15 s; (E) magnified image of (D).

2.2 表面浸润性能分析

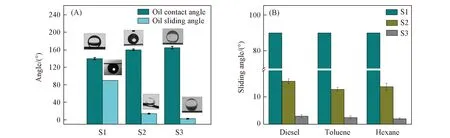

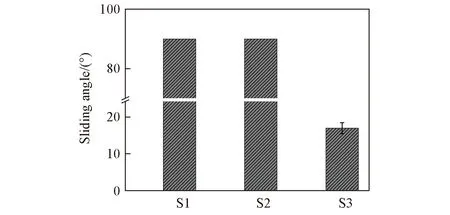

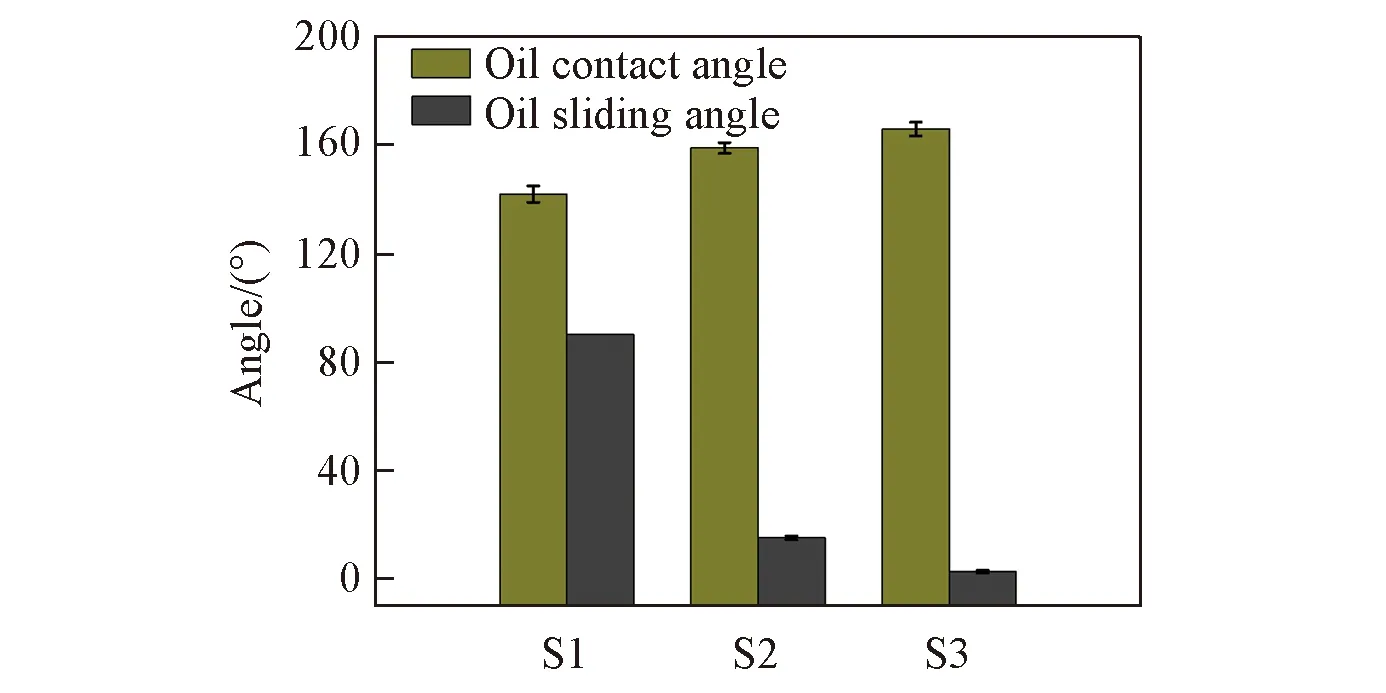

图2(A)给出了3种铜网表面水下油的接触角和滚动角照片及对应统计数据. 可见, S1表面在水下是疏油的, 油在其表面的接触角大约为140°, 油滴在其表面难以滚动并可牢固悬挂在铜网表面(滚动角90°代表液滴被固定住从而不能自由滚动). 在表面分布有微观结构的S2表面上, 水下油滴的接触角增至160°, 油滴也可以在铜网表面滚动, 滚动角大约为14°. 在具有蜂巢状微结构的S3表面上, 水下油滴的接触角进一步增至165°, 油滴极易在其表面滚动, 滚动角大约为2°. 结果表明, 随着电镀时间的增加, 铜网表面的粗糙度逐渐增加, 表面微/纳米结构对水下油的浸润性能的放大作用愈加明显, 通过调控电镀时间实现了铜网表面对水下油滴黏附性能由高黏附到低黏附的可控转变. 图2(B)给出了不同种类的油滴在3种铜网表面滚动角的统计数据. 可见, 除了1,2-二氯乙烷, 其它种类的有机液滴(如柴油、 甲苯、 正己烷)在3种铜网表面也分别呈现较高的滚动角(90°, S1表面)、 较低的滚动角(约15°, S2表面)、 极低的滚动角(约2°, S3表面), 这说明3种铜网表面对不同种类的油均表现出优异的黏附可控性.

Fig.2 Statistics of oil contact angles and sliding angles on different kinds of copper mesh about 1,2-dichloroethane(A) and other oils(B) (A) The insets are the pictures of oil droplet(1,2-dichloroethane) on the corresponding copper mesh.

2.3 表面机械稳定性分析

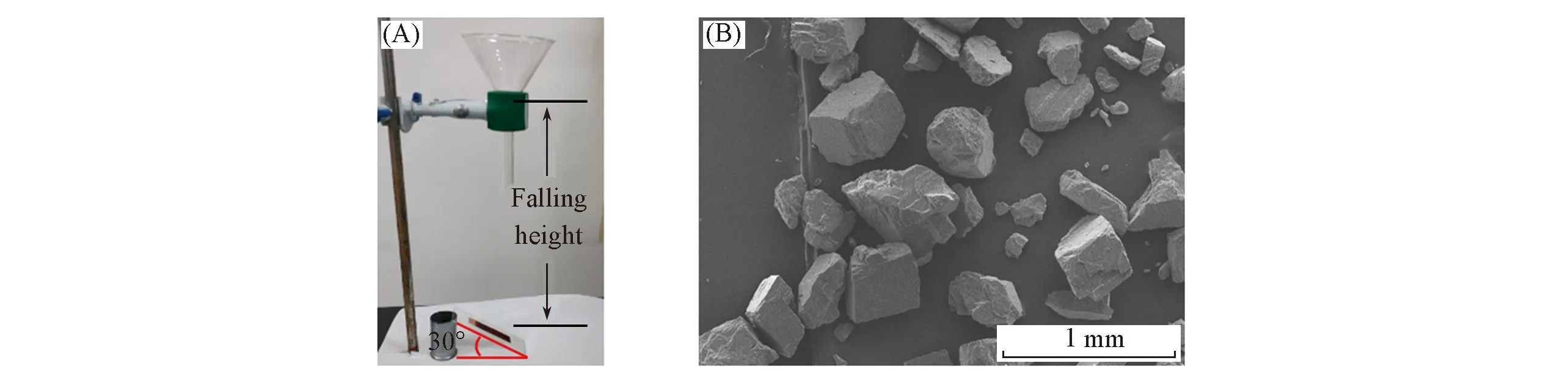

材料在使用过程中不可避免地会受到机械磨损, 因此材料的机械稳定性是评判材料实用性的重要指标. 采用如图3(A)所示装置, 用10 g石英砂[图3(B)]在距离样品30 cm处落下冲击3种铜网表面, 然后采用扫描电子显微镜观测磨损后铜网的表面形貌. 可以看到, 磨损后光滑铜网表面分布着许多石英砂冲击的划痕[图4(A)]. S2表面也失去了原有的微观结构, 表面密布着许多划痕[图4(B)]. S3表面的蜂巢状微观结构被破坏, 表面只保留一些微观凸起[图4(C)]. 上述结果表明, 电沉积制备的铜网表面的微观结构机械性能较差, 铜网表面的微观形貌易被外力破坏.

Fig.3 Photograph of the experimental setup for the sand impingement test(A) and SEM image of sand grains used in the test(B)

Fig.4 SEM images of different kinds of copper mesh after sand impingement test (A) S1; (B) S2; (C) S3.

Fig.5 Statistics of oil(1,2-dichloroethane) sliding angles on different kinds of copper mesh after abrasion

图5给出了3种铜网磨损后表面水下油的滚动角统计数据. 可以发现, 机械磨损后S1表面仍然保持对油滴高黏附; S2表面由最初的对油滴低黏附变为高黏附, 水下油滴的滚动角也由最初的15°增至90°; S3表面对油滴的黏附性也发生了较大变化, 水下油滴的滚动角由2°增至大约16°. 上述结果表明, 铜网表面微观结构的破坏导致其表面水下油的黏附性能大幅增加, 丧失了原有的表面黏附性可控的重要特征.

2.4 无机涂层增强微观结构稳定性

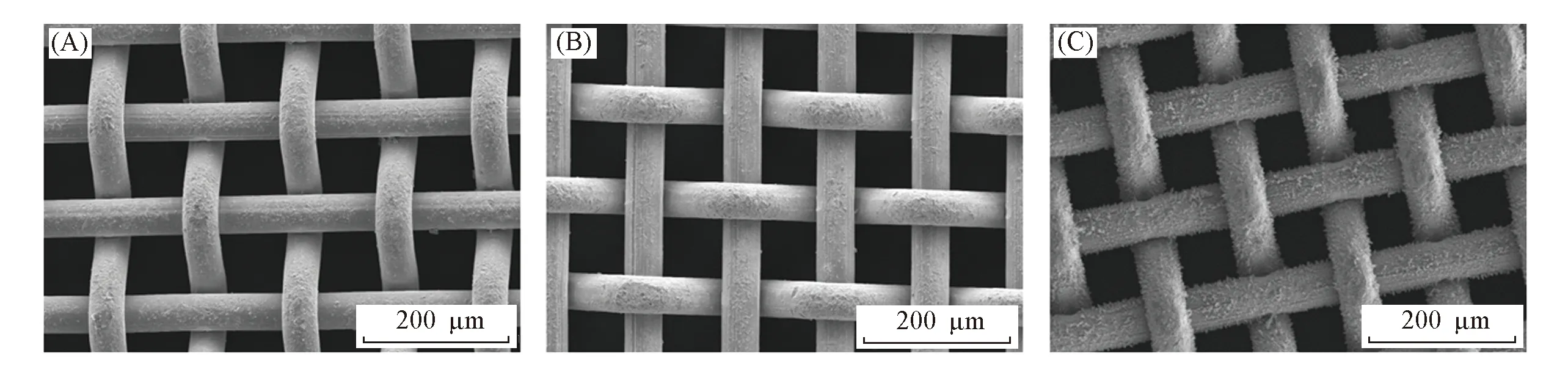

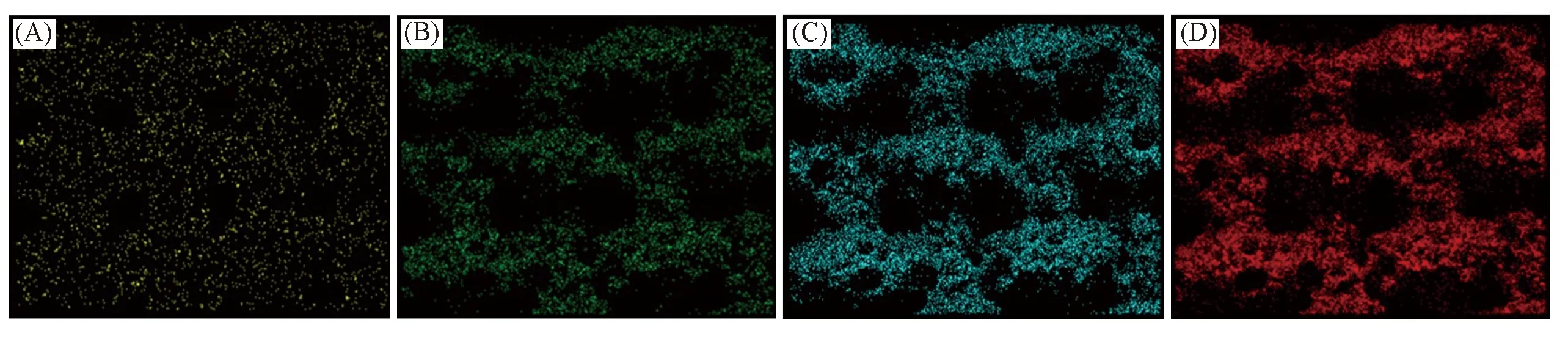

为了提高3种铜网表面的机械强度, 采用浸渍涂覆法在铜网表面包覆了一层ADP, 以增强铜网表面微结构的耐磨损性能. 图6(A)~(C)为3种铜网经ADP包覆后的SEM照片, 可以看到包覆后铜网表面形貌无明显变化. 图7为包覆后铜网(以S3为例)表面的元素面扫描分布图, 可见, 除了铜元素以外, 表面还均匀分布有Al, P和O元素, 表明在铜网的微观结构表面成功均匀涂覆了一层ADP涂层. 由TEM照片[图6(C)插图]可以看出, ADP纳米涂层的厚度大约为30 nm. 为了检测涂覆后铜网的机械稳定性, 同样对涂覆后铜网进行石英砂磨损测试, 磨损测试后铜网表面的微观形貌如图6(D)~(F)所示, 可见无明显变化, 这说明铜网微观结构表面涂覆的ADP涂层能够有效增强微观结构的机械强度, 使涂覆后铜网足以应对外界磨损.

Fig.6 SEM images of different kinds of copper mesh with ADP coating before(A—C) and after(D—F) abrasion (A, D) S1; (B, E) S2; (C, F) S3. The inset of (C) is the TEM image.

Fig.7 Element distribution maps of copper mesh(S3) with ADP coating (A) Cu; (B) Al; (C) P; (D) O.

Fig.8 Statistics of oil(1,2-dichloroethane) sliding angles on different kinds of copper mesh with ADP coating after abrasion

图8给出了磨损测试后ADP涂覆的铜网水下油(1,2-二氯乙烷)的接触角和滚动角统计数据. 可以看到, 由于涂覆和磨损前后铜网表面微观形貌没有发生明显变化, 所以涂覆后铜网表面对油滴的水下黏附性能保持不变.

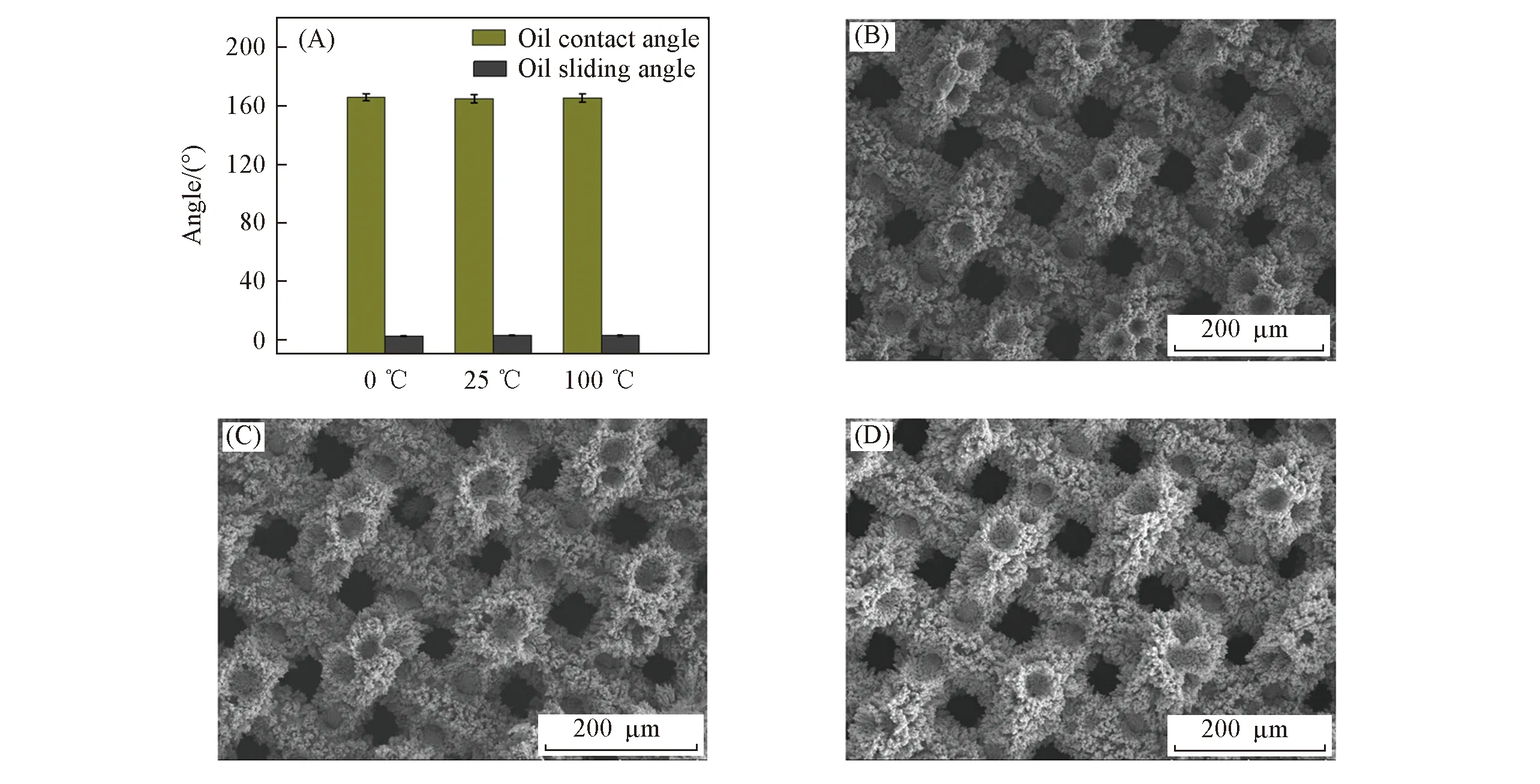

为了进一步考察ADP涂覆铜网的稳定性, 将ADP涂覆的铜网(以S3为例)分别置于0, 25和100 ℃的水中浸泡5 h, 然后对浸泡后样品进行石英砂磨损测试, 磨损测试后对样品的浸润性能和表面形貌进行表征. 图9(A)为处理后样品水下油(1,2-二氯乙烷)的接触角和滚动角统计数据, 可以看到, 经处理后ADP涂覆的铜网仍然保持着水下超疏油性能. 图9(B)~(D)为经处理后ADP涂覆铜网表面的SEM照片, 可以看到, 经不同温度的水浸泡处理和石英砂磨损测试后, 铜网表面的微观形貌无明显变化, 表明ADP涂层仍完好地包覆在铜网表面, ADP涂层在水中不会溶解, 并且在铜表面具有良好的黏附性, 不会因热胀冷缩而脱落.

Fig.9 Statistics of oil(1,2-dichloroethane) contact angles and sliding angles(A) and SEM images(B—D) of copper mesh with ADP coating after immersing in water at different temperatures for 5 h and abrasion (B) 0 ℃; (C) 25 ℃; (D) 100 ℃.

2.5 机理分析

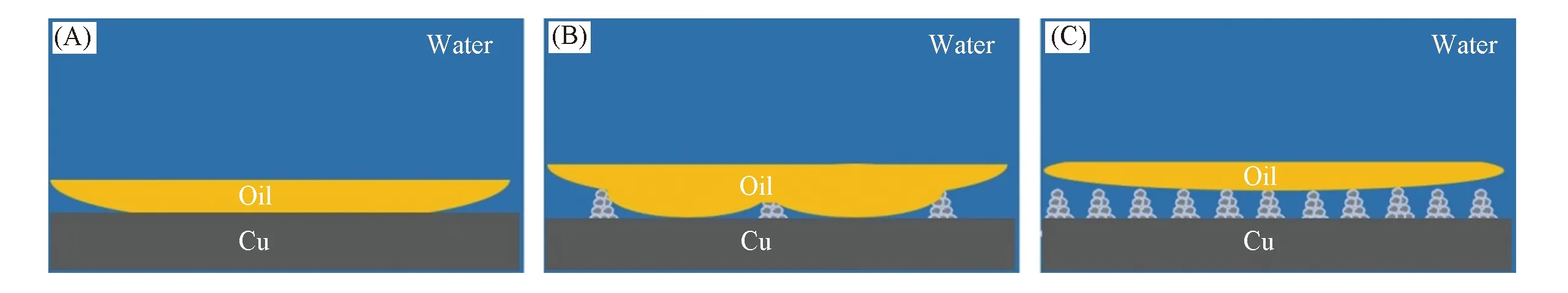

为了理解通过制备所得铜网表面微观结构来调控水下油滴黏附性能的现象, 对影响水下油滴黏附性能的相关因素进行了分析. 当亲水性的铜网表面在水下和油滴接触时, 由于铜网表面微观结构的不同, 导致3种铜网表面呈现出不同的油/水/固三相接触界面. 如图10(A)所示, 原始铜网表面光滑平整, 水下油滴在该表面处于Wenzel状态[18], 油滴和铜网之间的接触面积较大, 水下油滴和铜网之间具有很高的黏附力, 难以在铜网表面滚动. 对于S2表面, 电沉积后铜网表面散乱分布着一些微观结构, 此时水下油滴处于Cassie-Wenzel过渡状态[17][图10(B)], 在水下时微观结构的间隙充满着水, 能够有效减小水下油滴和铜网的接触面积, 使水下油滴和铜网之间的黏附力比光滑铜网明显降低. 随着电镀时间的增加, 铜网表面的微观结构愈加丰富, 铜网表面大量微/纳米结构的存在能够含蓄大量的水, 使水下油滴在该表面处于较低黏附的Cassie状态[19][图10(C)]. 此时三相接触线是不连续的, 油滴只能和铜网表面微观结构顶端部分接触, 接触面积非常小, 因此水下油滴在其表面的黏附力特别小, 极易在其表面滚动. 综上所述, 铜网表面微观形貌的不同引起油滴在水下铜网表面黏附性能的不同.

Fig.10 Schematic illusion of oil/water/solid wetting model on different kinds of underwater copper mesh (A) S1; (B) S2; (C) S3.

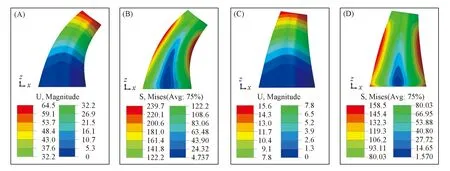

根据文献[20]报道, ADP在热处理过程中会通过分子间脱水作用在基底表面形成稳定的纳米涂层. ADP涂层对铜网表面机械稳定性的增强得益于ADP涂层本身的杨氏模量远大于铜(ADP: 334 GPa, 铜: 112 GPa), 即铜网微观结构表面的ADP涂层具有更高的硬度. 为了更好地理解ADP涂层对微观结构机械强度提高的作用, 采用ABAQUS有限元软件分析了相同外力作用下ADP涂敷前后微观结构的应力分布和横向位移(图11). 模拟结果显示, 在相同的外力作用下, ADP涂覆后微观结构的最大应力为158.5 MPa[图11(D)], 远低于未涂覆的微观结构的239.7 MPa[图11(B)]. 由于微观结构的应力越大越容易被破坏, 所以ADP涂覆后的微观结构具有更高的机械稳定性, 这与2.4节实验结果一致. 此外, ADP涂覆后微观结构的最大横向位移为15.6 nm[图11(C)], 低于未涂覆的微观结构的64.5 nm[图11(A)]. 表明ADP涂层能有效增强微观结构的抗形变能力. 同时, 由于ADP涂层具有与铜类似的亲水特性, 因此, ADP涂层包覆后的铜网表面仍然保留了原始表面的浸润特性及水下油黏附的可控性.

Fig.11 Schematic illusion the results analysis by ABAQUS(A) and (C) are the transverse(nm) deformation of single microstructure model without and with ADP by finite-element model, respectively. (B) and (D) are the stress(MPa) distribution of single microstructure model before and after coating of ADP by finite-element model, respectively.

3 结 论

通过调控铜网表面电镀时间制备一系列具有不同微观形貌的铜网, 该系列铜网对水下油滴具有不同黏附性能. 在铜网表面涂覆ADP涂层后大幅提高了铜网表面微观结构和水下油黏附性能的稳定性. 铜网表面对水下油滴黏附力的不同得益于铜网表面微观结构的不同, 而ADP涂覆后铜网机械稳定性的提高源于ADP具有更高的杨氏模量, 使铜网表面微观结构在外力作用下具有更小的最大应力和最大横向位移.