水下超疏油铜网的制备及其油水分离应用研究

2018-08-09侯珂珂陈新华张万强王亚威

侯珂珂,陈新华,张万强,王亚威

(许昌学院 化学化工学院,河南 许昌461000)

0 引言

随着经济的发展,含油工业废水的排放不断增加,再加上频繁的原油泄漏事故的发生,以至于油水分离问题已成为世界性的课题. 传统的油水分离技术如原位燃烧、围栏吸油法、受控燃烧法[1]、化学分散法[2]、固化法[3]、生物氧化法和浮选法[4]等存在效率低,成本高,回收利用难及危害环境等局限性. 因此,探索新的油水分离技术是亟待解决的关键问题.

目前基于油和水不同的界面效应,利用固体表面的润湿性能而设计的油水分离材料已被得到认可,一系列超疏水或超疏油表面被制备出来[5-7]. 由于水通常比油的密度大,所以在超疏水材料油水分离时水往往形成屏障层以阻碍油的渗透,而且其表面很容易被油黏附,不易清洗,造成二次污染,而超疏油材料恰能弥补上述缺陷. 因此,从实用、环保的角度考虑,开发超疏油材料表面将可能探索出另一种切实有效的油水分离途径. 水下超疏油表面因在油水分离海洋防污、自清洁等领域具有重要前景,正逐渐成为新的研究热点. Xue等[8]以丙烯酰胺、N,N′-亚甲基双丙烯酰胺、聚丙烯酰胺等为原料,制备了水下超疏油不锈钢筛网,对油水混合物表现出高的油水分离效率. Chen等[9]将CaCO3的矿物涂层沉积到用PAA接枝的聚丙烯滤膜,得到超亲水-水下超疏油的混合膜,该混合膜能够对油水混合物进行较好的分离. 高虹等[10]采用相反转法制备了丙烯酸(AA)接枝的超亲水-水下超疏油聚偏氟乙烯膜,可以快速高效地分离油水混合体系和乳化油水体系. 但由于这些方法制备过程复杂且用到的多是有机物,环境不友好,同时聚合物结构不稳定,膜层容易产生开裂,其应用受到了限制.

本研究以铜网为基底,采用一步氧化法制备水下超疏油铜网,探讨不同制备条件对铜网疏油特性的影响,以实现超疏油材料制备的优化,同时探讨铜网疏油特性形成机制及其在油水分离中的应用.

1 实验部分

1.1 水下超疏油铜网的制备

将铜网剪成6 cm×6 cm的块状,用砂布打磨干净,分别用无水乙醇和去离子水超声清洗各30 min,取出,在空气中晾干;取NaOH溶液25 mL和K2S2O8溶液10 mL,再取去离子水15 mL制成混合溶液,将晾干的铜网垂直浸入混合溶液中,浸泡一定时间;取出晾干即得样品.

1.2 表征方法

利用EVO LS-15型扫描电镜(SEM)、D8-Adrance型X射线粉末衍射仪(XRD)对所得滤网表观形貌、物质组成进行表征. 利用JC2000D2型接触角测量仪测定样品对水的润湿性,每个样品分别测试3个不同的位置后求平均值.

1.3 铜网在油水分离中的应用

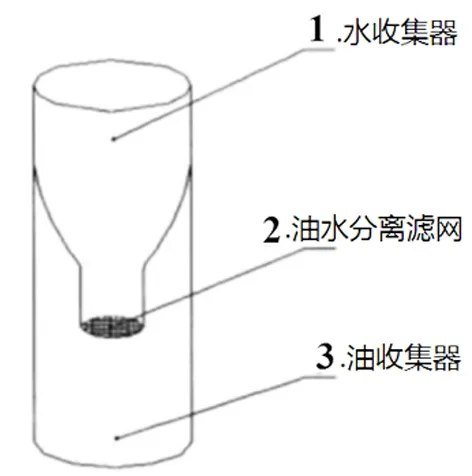

将质量为m的汽油(93#)和质量为n的去离子水混合在一起,配制成一定比例的油水混合液. 如图1所示[11],将制备好的铜网固定在自制的漏斗上,油水混合物从漏斗上方倒入,水很快透过滤网流入下方收集器中,而汽油被阻留在滤网上方. 称量分离出来的水的质量为n1,则分离效率η为[12]:η=n1/n×100%.

图1 油水分离装置示意图Fig. 1 Schematic of oil/water separator

2 结果与讨论

2.1 铜网形貌分析

采用SEM对NaOH和K2S2O8混合溶液氧化前后的铜网表面进行形貌表征,结果如图2所示. 由图2(A)可以清楚地看到:在预处理过程经砂纸机械打磨后的铜网表面有一定程度的划痕. 由图2(B)可知,经NaOH和K2S2O8混合溶液氧化后的铜网表面被针状氢氧化铜均匀覆盖,针状物直径为 100 ~ 200 nm左右,长度均在5 μm以上,而且生长方向不定,呈交叉式生长,这样的微纳米结构极大地增加了铜网表面结构的粗糙程度.

图2 氧化前后铜网的SEM图Fig. 2 SEM images of copper mesh surface before and after oxidation

2.2 样品的XRD表征分析

图3 氧化前后铜网的XRD图Fig. 3 XRD patterns of copper mesh before and after oxidation

图3为NaOH和K2S2O8混合溶液氧化前后铜网的XRD分析图,在图中可以看到一个最强最尖的衍射峰是以铜为基底的晶面(111晶面). 次强峰(200晶面和220晶面)也是Cu的晶面. 图示3(B)中出现两个小的衍射峰为Cu(OH)2晶面(002晶面和100晶面),可以证明在铜网表面生成的是Cu(OH)2. 而且XRD图中出现的衍射峰较尖锐,且没有其他杂质峰,可以看出该铜网表面结晶度良好,并且纯度较高.

2.3 铜网表面浸润性分析

油滴在水下铜网表面的接触角情况如图4所示. 由图4可知:经过一步氧化法处理过的铜网在水下对油滴的接触角达到了160 °,滚动角为4 °,油滴基本上为完美的球形. 由此可知,经过氧化后的微纳米氢氧化铜铜网表面表现出优异的水下超疏油性能,因此可作为分离膜在油水分离装置中得到应用.

图4 油滴在铜网表面的光学图片Fig. 4 Optical image of oil droplet on the copper mesh

2.4 铜网水下超疏油特性的形成机制分析

铜网经砂纸打磨并超声清洗以去除表面氧化物,再采取一步氧化法在NaOH和K2S2O8混合溶液中处理,产生水下疏油结构Cu(OH)2[13],而Cu(OH)2因具有较高的表面自由能,所以表面修饰有Cu(OH)2的铜网位于水中时,水相会浸在微纳米Cu(OH)2结构中,对油相起到排斥作用,从而氧化后的铜网展示出水下超疏油的特性. 其氧化反应过程为:

Cu+2NaOH+K2S2O8→Cu(OH)2+K2SO4+Na2SO4

2.5 不同因素对疏油效果的影响

2.5.1 铜网氧化前后疏油效果对比

为了对比氧化前后铜网的疏油效果,将氧化前的400目铜网(A)与氧化后的400目铜网(B)放在水下做对比试验,结果如图5所示. 可以看出,氧化前的铜网油滴(二氯甲烷)发生平铺现象,而经过NaOH和K2S2O8混合溶液氧化后的铜网水下疏油效果较好,油滴呈现完美的球形.

图5 氧化前后铜网对油的润湿情况Fig. 5 Wetting behavior of copper mesh surface before and after oxidation A. 氧化前铜网; B. 氧化后铜网

2.5.2 铜网不同目数对疏油效果的影响

为了说明铜网孔径大小对其水下疏油性能的影响,分别采用100目、200目、300目、400目4种不同孔径的铜网在相同的实验条件下进行试验. 所制备铜网水下对油的润湿情况如表1所示. 在100目及200目测试实验中,油滴形状明显呈椭圆形,接触角平均都在130 °左右,滚动角为9 °左右,时间在30 min以上都稍微有渗透发生;300目和400目铜网对比中形状相似,均无明显形变,目视不能区别,选择进行接触角表征测试,各取3个点测试,300目样品接触角平均为147 °,其3个测试点滚动角分别为4 °、3 °、7 °,400目铜网接触角平均为160 °,其3个测试点的滚动角分别为5 °、4 °、3 °. 通过对比发现,400目铜网样品水下疏油效果最好.

表1 铜网孔径对接触角的影响Tab. 1 Effect of the pore size of copper mesh on CA

2.5.3 氢氧化钠浓度对疏油效果的影响

将400目铜网分别在氧化液中所添加的氢氧化钠溶液浓度依次为4.0、4.5、5.0和5.5 mol/L氧化液中考察,其余实验条件相同. 实验过程发现,铜网变蓝色时间从低浓度到高浓度所需时间从长到短,氧化1 h后,高碱浓度的样品颜色显示深蓝色,低碱浓度的样品只有浅浅的蓝色. 对上述样品进行水下疏油效果测试,其水下对油的润湿情况如图6所示,所对应接触角分别为139 °、151 °、160 °、156 °. 由此可知,在一定范围内,氧化液中氢氧化钠的浓度越大,铜网的水下疏油性越好,但当氢氧化钠的浓度继续增加,将会破坏铜网的表面结构,铜网的水下疏油性能反而下降,因此,最宜的氢氧化钠浓度为5.0 mol/L.

图6 NaOH浓度铜网水下疏油性的影响Fig. 6 Effect of NaOH concentration on the underwater superoleophobicity of copper mesh

3 铜网在油水分离中的应用

3.1 不同水下环境对分离效率的影响

将上述最佳条件下所制备的铜网样品分别放在自来水、去离子水及污水环境下做水下疏油性测试和油水分离实验,结果如表2所示. 由图2可知:在自来水与去离子水中铜网样品的疏油效果较好,水下对油的接触角分别为152 °和160 °,表现出水下超疏油性质,在污水中由于受沙粒等杂质的干扰,铜网样品对油的水下接触角变小,油滴外观变化较大,但上述3种水环境下铜网表面均无渗透现象发生. 在油水分离测试中,3种水环境下铜网的油水分离效率分别为87%、92%和77%. 由此也推断:铜网的油水分离效率与其在不同水环境水下疏油性有着明显的关联,水下疏油性越好,油水分离效率越高.

表2 不同水环境下油水分离效率与接触角Tab. 2 Oil and water separation efficiency and contact angle under different water environments

3.2 含油量对分离效率的影响

考察含油量对分离效率影响时,把汽油和水按体积比3∶1、1∶1、1∶2、1∶3、1∶5五种比例进行油水分离实验,结果如表3所示. 可以看出,油水分离效率与初始含有汽油量有很大关系,分离效率随着油水比重的减小而增大,在油水比为3∶1时,铜网油水分离效率只有85%,油水比例在1∶5时,分离效率达到94%,此时铜网的分离效率最好,由此可知,所制备铜网样品比较适合水多油少的情况.

表3 油水体积比对分离效率的影响Tab. 3 Effect of oil/water ratio on separation efficiency

4 结论

采用简单的一步氧化法在铜网表面构筑Cu(OH)2微纳米针状结构,使其具有水下超疏油性能,在水中对油的水下接触角可达160 °,滚动角为4 °. 所制备水下超疏油铜网应用于油水分离,在常温常压下可以对不同水环境下的油水混合物进行有效的分离,不同比例油水混合物进行分离时其分离效率最高可达94%,且比较适合于水多油少的情况. 该制备方法简单,不需要特殊的设备和技术,适于规模化生产与应用,在实现铜基材料的自清洁和流体减阻方面具有潜在的工业应用前景. 同时该超疏油铜网属于无机膜,与研究较多的有机膜相比显示出优异的防污性能,易清洗保存,可反复使用,具有较好的环境稳定性.