粉煤气化磨煤干燥单元过程模拟分析优化

2020-01-16李庆增

李庆增

(中海油石化工程有限公司,山东 济南 250000)

煤炭作为一种传统燃料,被广泛应用于生活及生产中,但随着环保意识的增加,煤炭的清洁利用日益引起关注。在煤炭清洁利用工艺中,煤气化是其主要利用途之一。煤气化得到最广泛应用是气流床加压气化技术,主要包含水煤浆加压气化技术和干煤粉加压气化技术[1]。由于干粉煤加压气化技术对褐煤等低质煤适用广,因而近年来得到广泛应用。干粉煤加压气化流程内,磨煤及干燥是整个系统的原料来源,煤粉质量好坏直接影响后续气化炉的运行效率。在煤燃烧过程中,由于水蒸发需要能量,使煤的发热量下降,为此必须将煤粉进行干燥,其设计的优劣对于整个干煤粉加压气化装置影响重大。通过ASPEN PLUS软件模拟掌握各种工艺及公用工程的物流信息,为优化工艺流程提供指导意见。

1 磨煤及干燥工艺流程

1.1 工艺流程简述

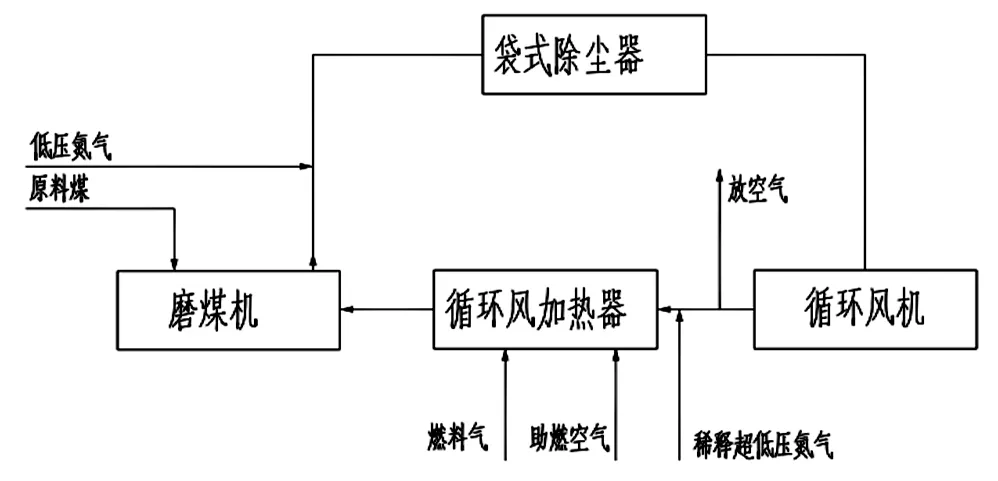

主要工艺描述:原料煤仓中的原料煤通过称重给煤机称重计量后送入磨煤机,原料煤由磨辊在磨煤机内碾磨达到目标粒径;来自循环风加热器的热烟气以一定的流量进入磨煤机干燥空间,对湿煤粉进行加热干燥。干燥后的煤粉被热惰性气体带入磨煤机顶部旋转分离器,粗颗粒被分离下来后返回磨煤机再次碾磨;夹带细粉煤的热惰性气体进入框架顶部的煤粉袋式除尘器,含固气体在袋式除尘器中进行气固分离,粉煤送入下游粉煤输送工段,分离后的热惰性尾气则经循环风机增压后,小部分排放至大气以降低热惰性气体内的水含量,大部分循环至循环风加热器加热后再进入磨煤机循环使用。磨煤及干燥工艺流程框图详见图1。

图1 磨煤及干燥工艺流程框图

磨煤机的干燥热源是项目内配套装置外排的驰放气在循环风加热器内与助燃空气一起燃烧产生的热烟气。在循环风加热器内,循环热惰性气体、热烟气与超低压氮气和由稀释氮气混合配比,控制出口温度、系统内氧含量、CO含量和压力,以保证干燥过程的稳定安全运行。

1.2 主要模拟控制参数

为保证磨煤干燥过程的安全运行,必须严格控制过程参数:原料煤进料:32389Kg/h,含水量11.2%,干燥后煤含水量低于2%;进磨煤机热惰性气体温度不超过180℃,控制磨煤机出口温度不超过110℃;系统内氧气含量低于8%,同时依据露点分析仪数值控制循环气量20%的放空气量。

2 煤干燥过程模型的建立

2.1 煤物流的物性定义

针对本模拟过程中煤是固体的特殊性质,ASPEN PLUS软件对其进行简化处理,主要用的模型有HCOALGEN模型和DEOALIGT模型,分别来计算煤的焓值和真实的干基密度,相关流股采用NCPSD有粒径分布的非常规固体替代。

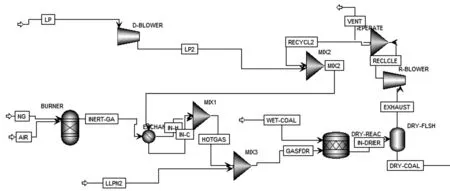

2.2 操作流程模块的选择及流程建立

干燥流程模拟采用的模型主要如下:煤干燥模块选用Rstoic反应器,循环风加热器选用Rgibbs反应器,粉煤袋式除尘器选用分离模块,混合器选用Mixer模块,循环风机、助燃空气风机选用Compr压缩机模块,循环风放空选用FSsplit分离模块[2]。

煤干燥使用的Rstoic反应器可以通过Fortran语句对其相关参数进行定义以确定煤的含水量[3],主要的公式如下:

COAL-IN*H2O-IN/100=COAL-OUT*H2O-OUT/100+COAL-IN*CONV

(1)

COAL-IN=COAL-OUT+COAL-IN*CONV

(2)

CONV=(H2O-H2O-OUT)/(100-H2O-OUT)

(3)

其中:

COAL-IN: 进料煤粉的质量流量;

COAL-OUT: 出料煤粉的质量流量;

H2O-IN: 进料煤粉的水含量;

H2O-OUT: 出料煤粉的水含量;

CONV: 干燥过程煤粉转化成水的转化分率。

(注意: Fortran 公式输入从第7列开始输入。)

虽然煤粉干燥不是真实的化学反应过程,但是ASPEN PLUS可以运用假设的计量模型将煤的一部分转化成水,来进行与煤相关的非常规规组分的干燥过程,煤干燥过程化学反应方程[2-3]表示如下:

COAL(WET)=COAL(DRY)+0.0555084*H2O (4)

基于煤干燥工艺流程要求及模拟假设,搭建的煤粉干燥过程模拟流程如图2所示。

图2 磨煤及干燥工艺模拟流程图

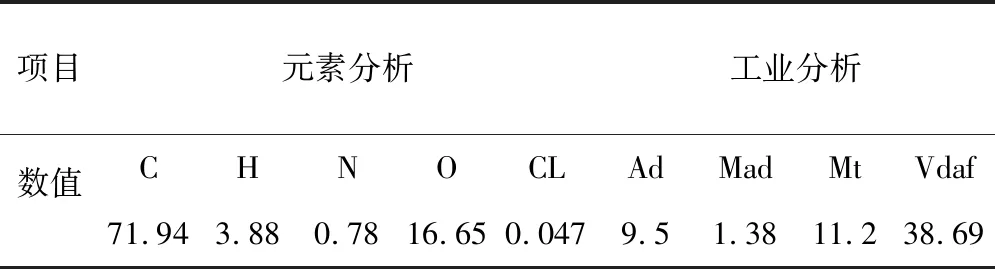

2.3 煤质分析

项目中采用设计煤种的煤质分析如下表1。

表1 煤质分析 %

3 模拟结果分析

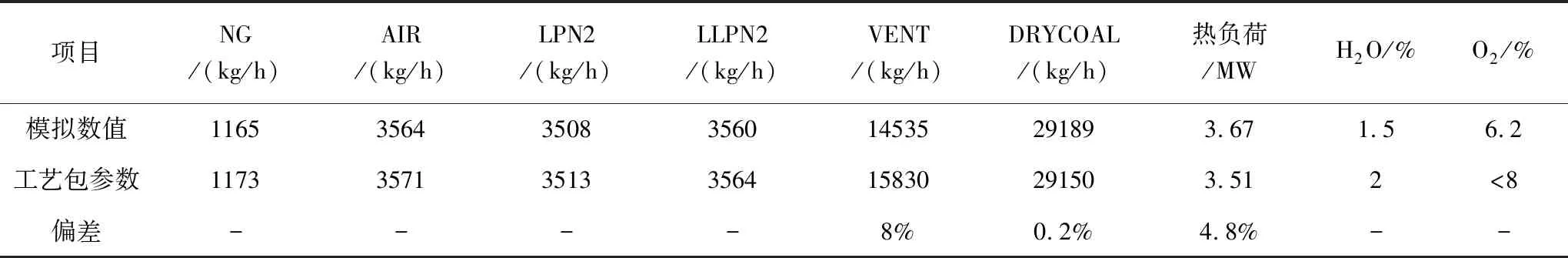

通过ASPEN软件模拟,结果如下表2:原料煤进料:32389kg/h,粉煤干燥之后:29189 t/h,煤干燥之后含水量1.5%,出口气体氧气含量6.2%,放空气水含量:30.5%,所有的参数循环风加热器参数为3.67MW。

表2 模拟数值与工艺包参数分析

通过与工艺包数据进行对比,在保证所有工艺参数控制的前提下,偏差在合理范围内,此模型能够满足煤干燥过程模拟要求。通过放空、补充氮气及燃料气等参数的调整,实现对不同条件下系统内氧含量、CO含量、循环风露点的控制,经过不同工况模拟进行综合对比发现:露点控制的放空量是影响能耗的主要方面,必须严格控制系统的露点放空量,可通过适当提高循环风温度降低单位干燥煤粉的空气排放。

4 结论

通过上述分析可得,针对典型的工厂驰放气源,该模型能够满足磨煤及干燥过程的模拟优化分析要求,可依据不同的工艺控制指标来选择合理的燃料气量、助燃空气量、循环风加热器功率以及配套的辅助工艺参数及设备,对于掌握干燥工段的能耗具有十分重要的意义。

下一步针对装置开车开工过程中不存在驰放气气源的工况,采用LPG或甲烷作为气源的工况进行模拟分析,确定燃料气量、稀释氮气及超低压氮气等公用工程的消耗,确定相关的工艺参数,对于磨煤干燥开车及运行工况下设计具有指导作用。