旋转喷雾干燥法脱硫优化数值模拟

2020-01-16贾里杨

赵 毅,贾里杨,刘 侃

(华北电力大学 环境科学与工程系 ,河北 保定 071003)

当前我国对烟气中污染物的排放限制越来越严格,烟气的净化成为最热门的研究课题之一。我国的钢铁行业规模巨大,污染物排放量也很大。研究表明钢铁行业排放的SO2超过40%是在烧结、球团工序中产生的。旋转喷雾干燥法(SDA)脱硫工艺在钢铁行业中的应用比较广泛,因此对SDA塔进行改进,提升其脱硫效率可以有效降低钢铁行业的SO2排放,有重要的现实意义[1-3]。

本文根据CFD技术的相关理论模型,通过对SDA脱硫塔内部烟气流动性质、喷淋浆液离散项以及涉及到的化学反应的分析,利用CFD模拟软件对实际脱硫塔进行数值仿真模拟。将模拟分析结果与实际工程现场测试数据进行对比与验证,逐步优化计算模型,并尝试提出新的改进方案,指导实际工程改造[4-6]。

1 数理模型的建立

1.1 湍流模型

本文采用Realizable 模型,该模型可以看做是一个自带旋流修正的标准 模型,公式如下:

式中,Gk是由层流速度梯度产生的湍流动能,Gb是由浮力产生的湍流动能, 是由于在可压缩湍流中,过度的扩散产生的波动,C2,C1ε是常量,σk和σε是k方程和ε方程的湍流普朗特数。

1.2 离散相模型

旋转喷雾干燥法的原理是通过高速旋转的雾化器,将吸收浆液雾化成细小雾滴,与烟气中的污染物进行反应,对此可以将液相视为离散相颗粒,并采用压力-旋流雾化喷嘴进行模拟。

压力-旋流雾化喷嘴的工作流程是流体通过旋流片加速后,进入中心旋流室,在旋流室内,液体被挤压到壁面,在流体中央产生空气柱,之后,液体形成不稳定的薄膜并从喷口喷出,破碎成丝状物和液滴。计算过程为:(1)首先计算连续相流场;(2)之后计算从每个喷射源开始的颗粒轨道,从而在计算域中引入离散相;(3)使用已得到的颗粒计算结果中的相间动量、热量、质量交换项重新计算连续相流场;(4)计算修正后的连续相流场中的颗粒轨迹;(5)重复(3)、(4)两个步骤,直到获得收敛解。

1.3 组分运输和反应模型

1.3.1 组分运输模型

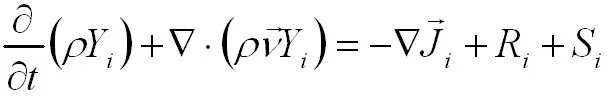

Fluent中通过解第 种物质的对流扩散方程计算每种物质的质量分数,方程如下:

(3)

其中Ri是化学反应的净产生速率, Si为离散相及用户定义的源项产生的额外速率。在系统中存在 种物质时,需要解 个方程,第 种物质的质量分数则是用 减 个已经解出的质量分数得到的。

1.3.2 化学反应模型

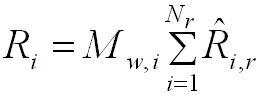

本文采用层流有限速率模型,该模型使用阿伦尼乌斯公式计算化学反应速率,忽略湍流的影响。这一模型能够准确模拟层流中的反应,但在湍流中阿伦尼乌斯化学动力学是高度非线性的,会影响准确性。一般来说,对于化学反应比较缓慢、湍流比较小的情况,该模型是适用的。组分 的化学反应速率可以通过有其参加的 个化学反应的阿伦尼乌斯反应源和计算得到:

(4)

其中Mw,i是第i种物质的分子量,为第i种物质在第r个反应中的产生/分解速率。反应可能发生在连续相之间,或是在表面沉积的壁面处,或是在一种连续相物质中[7-10]。

2 模拟的对象与条件

2.1 模拟对象

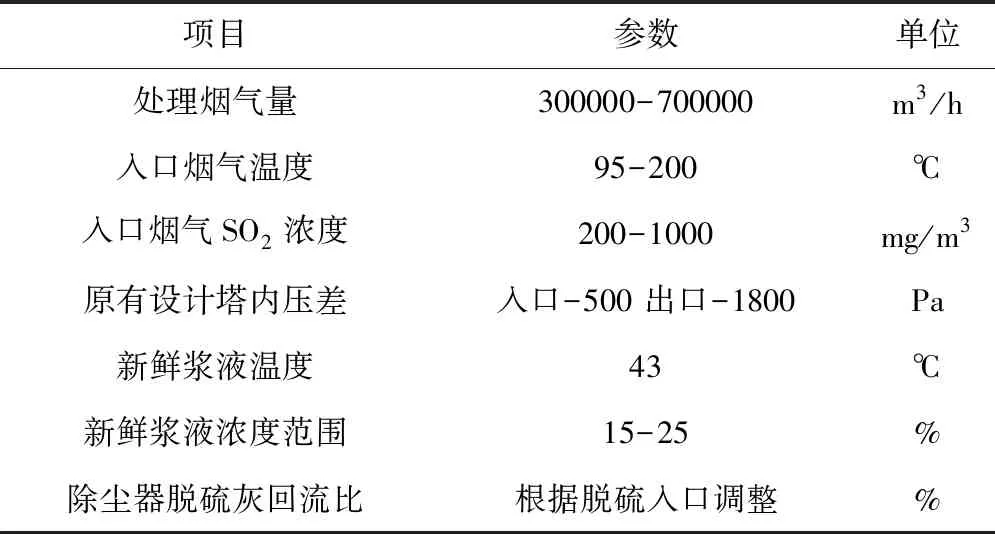

本文以唐钢青龙炉料公司220万t/a链篦机-回转窑的旋转喷雾塔为模拟对象,忽略塔内复杂结构以及其他设备的影响,建立1∶1模型。旋转喷雾塔空塔直径15m,塔高32m。烧结烟气分别通过塔顶和塔中央的进气口进入塔内,吸收浆液由位于塔顶的旋转雾化器喷洒,分散成均匀的细小液滴,与塔内的烟气混合以脱除其中的二氧化硫和三氧化硫。脱硫后的烟气从塔下方的出口排出,灰尘由底部灰斗定期排出。SDA塔的参数如表1所示。

2.2 网格划分

由于计算区域比较复杂,本文采用非结构化网格,并对网格独立性进行了分析,综合考虑后分为3194961个网格,如图1所示。

表1 SDA塔的基本物理参数

图1 SDA塔立体图

3 结果及讨论

3.1 模型的验证

为验证模型是否正确,根据旋转喷雾塔的现场运行工况,对使用Ca(OH)2作为吸收剂的烟气脱硫过程进行数值模拟,模拟结果如图2所示。

将出口模拟结果与现场检测值进行对比由表2可知,出口烟气温度和SO2的模拟结果与实际很接近,而SO3的模拟结果误差稍大,原因是本文对整个脱硫过程做出了一定的简化,忽略了塔内复杂结构以及其他设备的影响。模拟结果也证明了本文建立的模型是准确的,该模型可以用于下一步的研究。

图2 SDA塔运行模拟图

表2 SDA塔的检测值与模拟值

3.2 操作参数对脱硫效率的影响

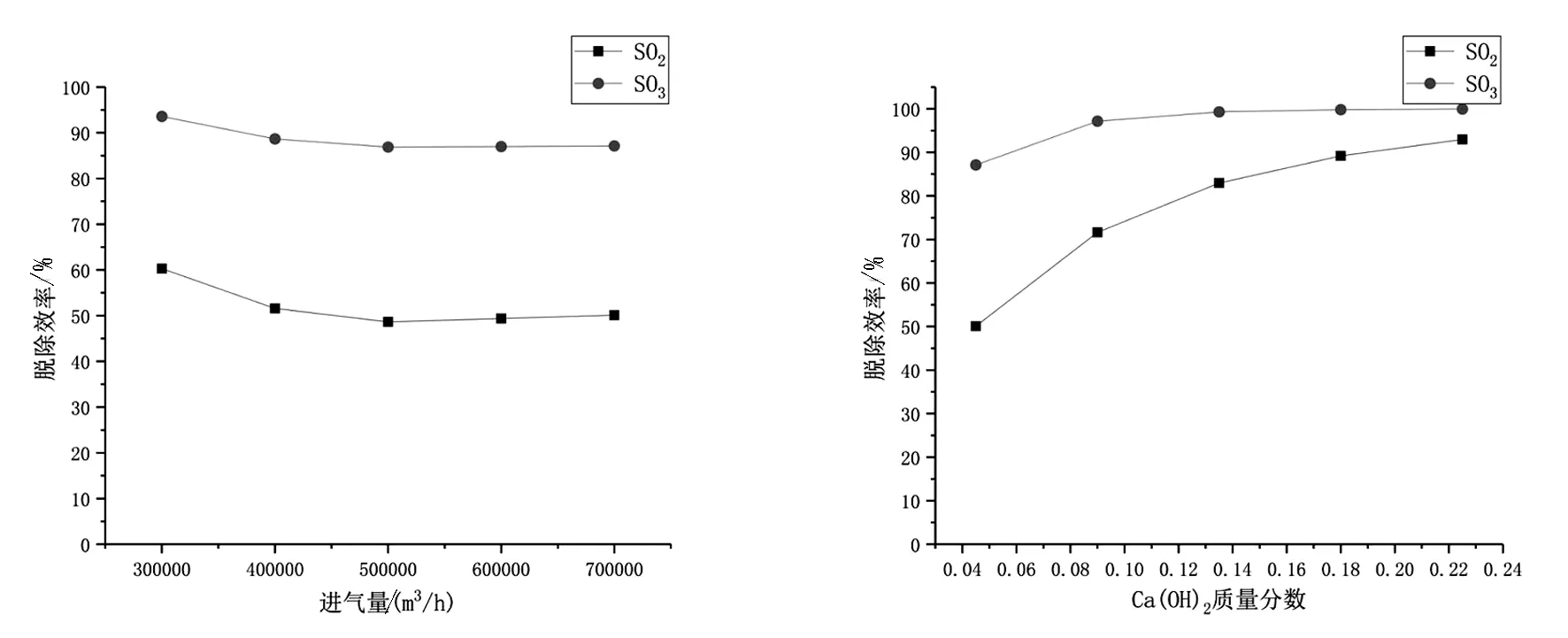

3.2.1 进气量对脱硫效率的影响

改变进气量,当进气量为300000~700000m3/h时,旋转喷雾塔对SO2和SO3的脱除效率如图3所示。由图3可知,当进气量小于500000m3/h时,脱硫效率会随进气量增加而减小,而当进气量大于500000m3/h时,再增加进气量,脱硫效率也不会发生明显变化。原因是增加进气量会使烟气流速变大,进而缩短烟气在旋转喷雾塔中的停留时间。但是烟气流速变大也可以使烟气流动更加有序,使气液混合得更加均匀,增加气相与液相的接触,有利于Ca(OH)2吸收SO2和SO3的反应进行。因此在旋转喷雾塔的设计工况内增加进气量,脱硫效率会先降低,后保持稳定。

3.2.2 浆液Ca(OH)2浓度对脱硫效率的影响

在进气量为700000m3/h时,改变浆液中Ca(OH)2浓度,当Ca(OH)2质量分数为0.045~0.225时,旋转喷雾塔对SO2和SO3的脱除效率如图4所示。显然随着Ca(OH)2浓度的增加脱硫效率逐渐提高,而且对SO3的脱除效果比较好,当Ca(OH)2质量分数为0.135时,SO3的脱除效率超过了99%。从图4中可以看出,随着Ca(OH)2浓度增大,SO2和SO3的脱除效率增长的趋势逐渐减缓,因此在实际运行中,考虑到成本问题,浆液中Ca(OH)2浓度不需要太高。

图3 进气量与脱硫效率关系图 图4 Ca(OH)2质量分数与脱硫效率关系图

3.2.3 旋转雾化器布置方式对脱硫效率的影响

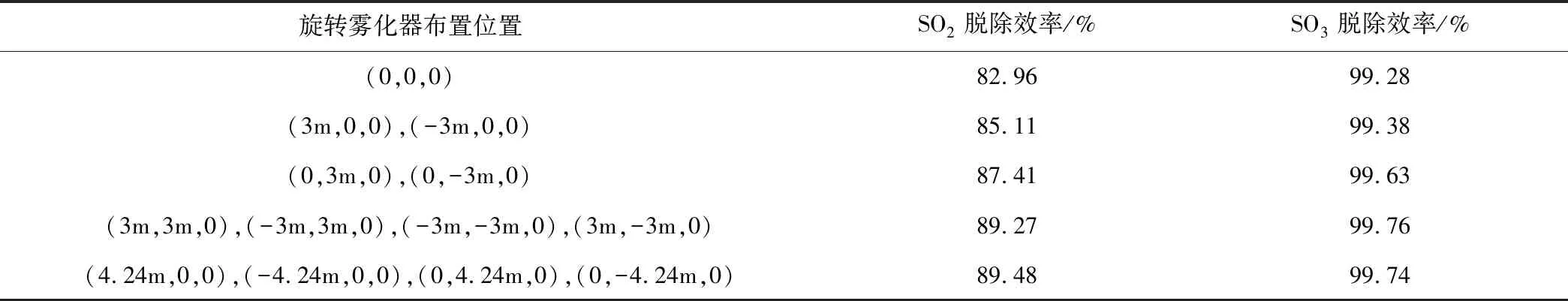

本文研究的SDA塔旋转雾化器位于图1中坐标系的原点。在进气量为700000m3/h,Ca(OH)2浓度为0.135时,布置两个旋转雾化器,每个的流量为原来的二分之一,分别位于(3m,0,0),(-3m,0,0),模拟结果表明,此时SO2脱除效率为85.11%,SO3脱除效率为99.38%;若将两个旋转雾化器分别布置在(0,3m,0),(0,-3m,0),则SO2脱除效率为87.41%,SO3脱除效率为99.63%;而单个旋转雾化器SO2脱除效率为82.96%,SO3脱除效率为99.28%。可见旋转雾化器分开布置能够有效提高脱硫效率。这是因为分开布置后,各个旋转雾化器的喷雾之间能够互相混合,使气液分布更加均匀,还能有效减少喷雾的贴壁现象,增加喷雾的停留时间,有利于Ca(OH)2吸收SO2和SO3的反应进行。

将四个旋转雾化器分别布置在(3m,3m,0),(-3m,3m,0),(-3m,-3m,0),(3m,-3m,0),每个旋转雾化器流量为原来的四分之一,模拟结果为SO2脱除效率为89.27%,SO3脱除效率为99.76%。若将四个旋转雾化器分别布置在(4.24m,0,0),(-4.24m,0,0),(0,4.24m,0),(0,-4.24m,0),则模拟结果为SO2脱除效率为89.48%,SO3脱除效率为99.74%。脱硫效率比两个旋转雾化器时进一步提升。模拟结果对比如表3所示。

表3 改变旋转雾化器布置模拟结果对比

4 结论

(1)在旋转喷雾塔的设计工况内增加进气量,脱硫效率会先降低,超过500000m3/h后保持稳定。

(2)增加Ca(OH)2浓度,SO2和SO3的脱除效率逐渐上升,上升趋势逐渐减缓。

(3)将旋转雾化器分开布置能够在不增加Ca(OH)2使用量的情况下有效提高脱硫效率。