预制轻量化管廊受力性能的试验研究

2020-01-15顾卫兵殷礼君李维滨

顾卫兵,殷礼君,黄 翔,李维滨,张 然

(1.南京电力设计研究院有限公司,江苏南京210039;2.东南大学土木工程学院,江苏南京211189)

综合管廊(utility tunnel)作为当前市政公用管线铺设的主流趋势和必然发展方向,已成为衡量新型城市基础设施现代化水平的标志之一[1-6],为实现地下空间的合理利用和城市的可持续发展提供了巨大帮助[7-9]。随着建筑工业化的推进,预制装配式在管廊工程中的应用愈加广泛,但在预制装配式综合管廊施工过程中,构件过重不仅增加了作业难度和施工风险,也降低了施工效率。因此,降低构件重量可以在保留预制装配式优点的同时改善其不足,使装配式施工方法的优点得到充分发挥。将空心混凝土结构引入预制管廊节段可以显著降低其重量实现轻量化,为此,本文通过静力加载试验对普通和开孔管廊节段足尺模型的力学性能进行对比研究,为其应用提供参考。

1 实验概况

1.1 试件制作

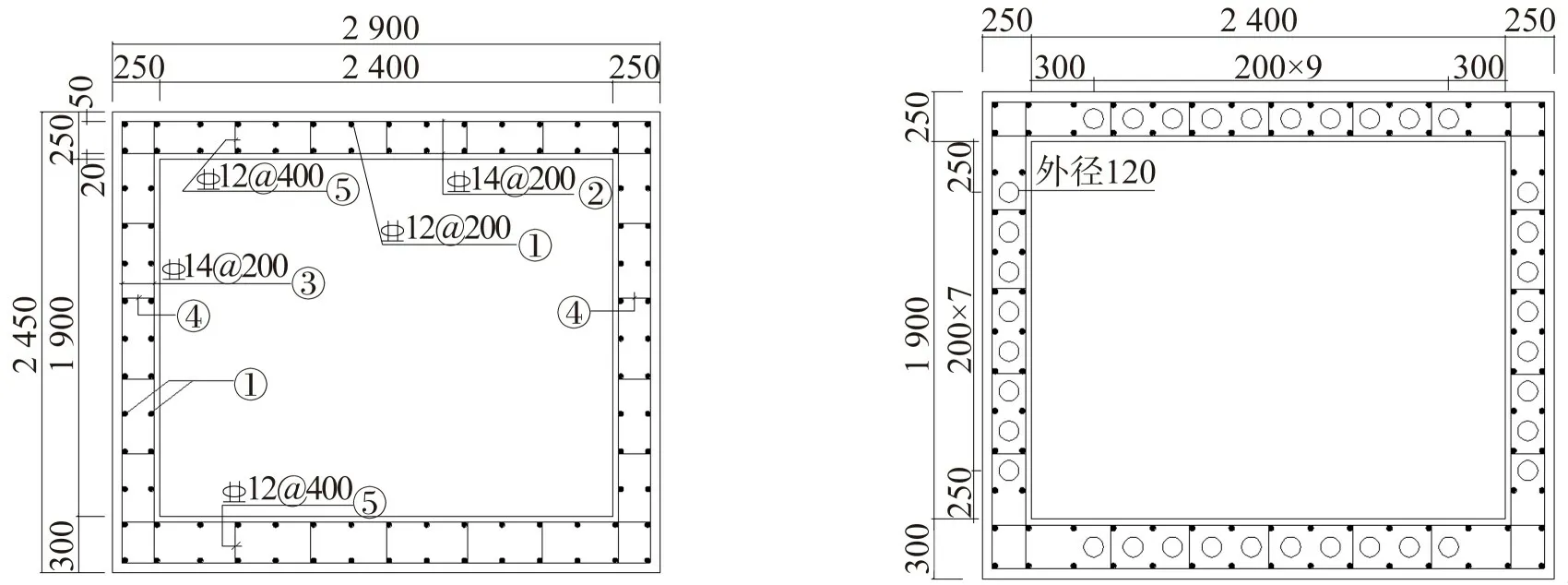

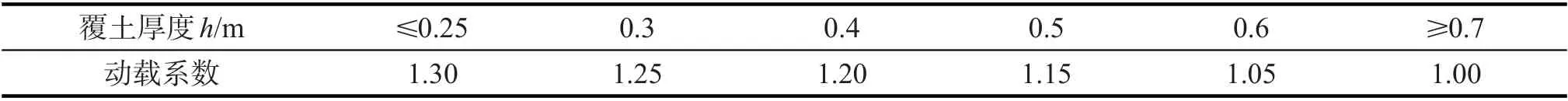

普通管廊和开孔管廊试件外轮廓尺寸相同:长2.9 m,宽1.1 m,高2.45 m;顶板和侧板厚度均为250 mm,底板厚为300 mm,管廊的迎土面混凝土保护层厚度为50 mm,内部的保护层厚度取20 mm。轻量化试件制作过程中,通过在其顶、底板和侧壁内部预置PVC 管实现开孔,考虑到PVC 管的尺寸规格,选择管外径为120 mm的PVC管,开孔率为16%。试件的尺寸和配筋图如图1。

图1 管廊试件配筋图(单位:mm)Fig.1 Reinforcement figure of utility tunnel specimen(unit:mm)

浇筑管廊试件时选用强度等级为C40的商用混凝土和HRB400级带肋钢筋,普通管廊节段和开孔管廊节段试件分别如图2,3。试件较大,为保证浇筑质量、避免试件变形,支模时在模板外侧设置5道方木和2道螺栓拉杆,并在模板内侧增加方木支撑。

图2 普通试件Fig.2 Ordinary specimen

图3 开孔试件Fig.3 Open-hole specimen

1.2 加载程序

本工程位于南京,结构重要性系数为1.1,根据《城市综合管廊工程技术规范》[10],设计:裂缝控制等级为三级,且不能出现大于0.2 mm的贯通裂缝;防水等级为二级;管廊基础设计等级为乙级,管廊结构环境类别为二b。根据《建筑抗震设计规范》[11],该工程为重点设防类工程,场地类别为Ⅱ类,抗震设防烈度为7度,抗震等级为三级,设计基本地震加速度为0.1g。根据设计要求和地勘报告,施工范围内土体的物理与力学指标见表1。工程中,开挖深度为4.5 m,地基处理时素混凝土垫层厚度为0.15 m,管廊高度为2.45 m,所以管廊上覆土层厚度为1.9 m。

1.2.1 管廊顶板所受荷载

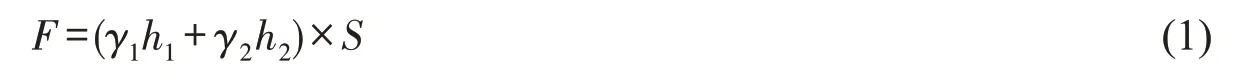

1)上覆土体荷载计算公式为

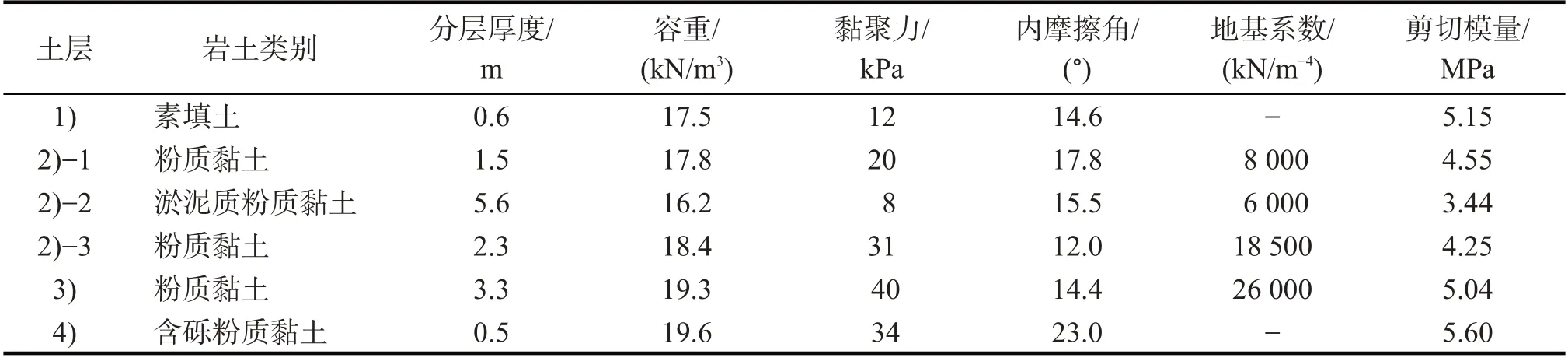

表1 各土层分布及其主要物理与力学指标分布Tab.1 Distribution of soil layers and their main physical and mechanical indexes

式中:F 为管廊顶面所受土体荷载,kN;γn为不同土层土壤的容重,kN/m3;hn土层厚度,m;S 为管廊顶板的受荷面积,m2。因此,管廊顶板所受土体的荷载为107.31 kN。

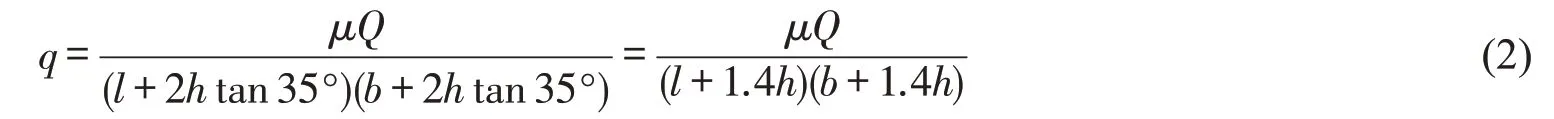

2)管廊多修建于城市道路下方,车辆荷载按城-A级[12]取值,车辆总重为700 kN。计算时车辆荷载简化为均布荷载,分布宽度为两个车轮之间的宽度即1.8 m。当车辆荷载在土体中传递时,会按照一定的扩散角度传递并认为同一深度的附加荷载均匀分布,依据《建筑地基处理技术规范》[13],设计阶段土体的扩散角可取35°,因此顶板所受车辆荷载附加应力为

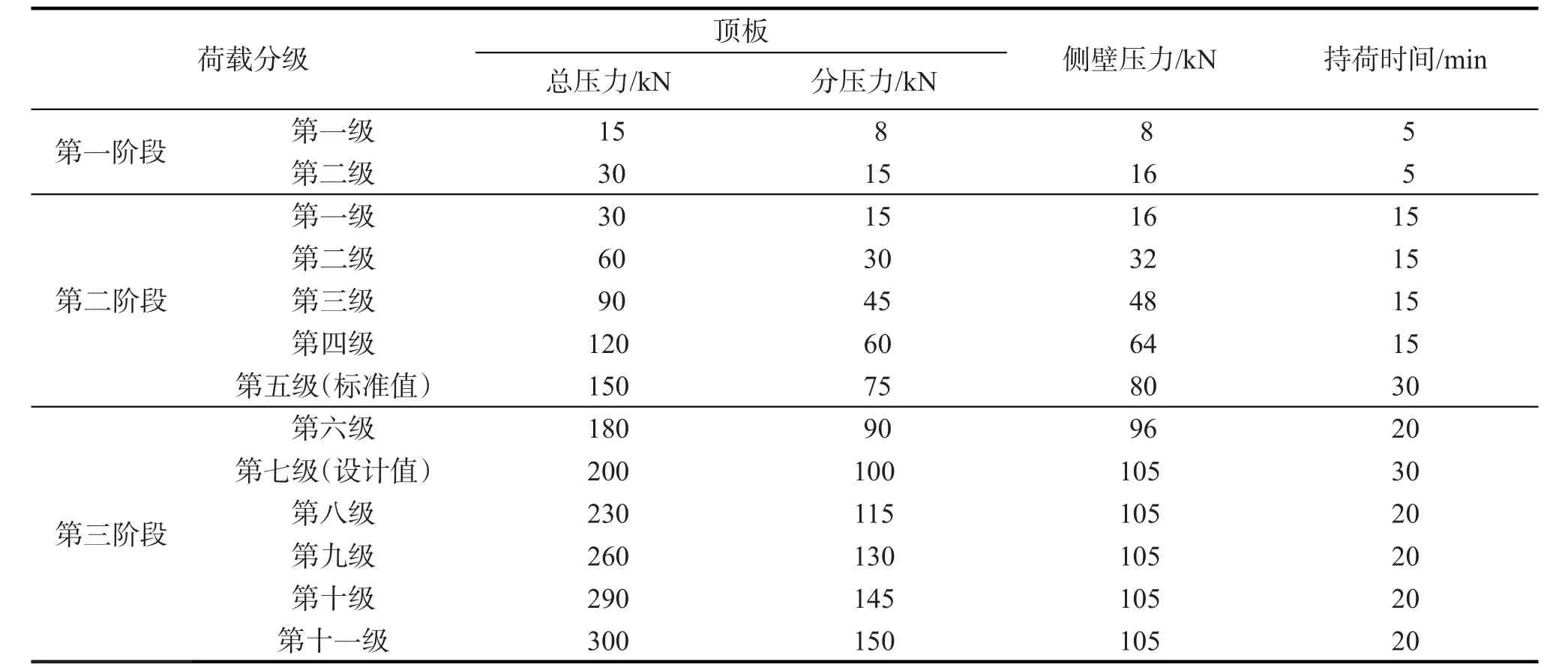

式中:q 为管廊顶面附加竖向应力,kPa;μ 为动载系数,其与覆土厚度的关系见表2;Q 为作用在管廊上方地面的车辆荷载,kN;h 为管廊埋深,m;l,b 为荷载分布范围的长和宽,m。

表2 动载系数Tab.2 Dynamic load factor

《城市综合管廊工程技术规范》对于管廊上方道路车辆荷载标准没有做明确的规定,由于管廊节段长度较短,车辆经过时最多只有一组轮胎位于管廊上方,因此车辆荷载Q 按城-A 级[12]中最不利的情况取200 kN。管廊标准节段长度取1.1 m,b按《城市桥梁设计规范》中车辆荷载布置图中左右轮胎间距取1.8 m。因此,管廊顶板所受车辆荷载附加荷载为39.08 kN。

由上述1),2)项,管廊顶板所受标准荷载为146.39 kN。

在管廊结构设计时,应考虑恒载与活载的荷载组合,并采用含分项系数的设计表达式。对永久荷载效应控制的组合,永久恒载的分项系数取1.3,汽车荷载等活载的分项系数取1.5。由此得管廊顶板承受的荷载设计值为198.12 kN。故静力试验时荷载取200 kN。

1.2.2 侧壁荷载

管廊侧壁所受压强为

式中:pa为管廊侧壁所受压强,kPa;Ka为主动土压力系数,Ka=tan2(45° -φ 2),φ 为土壤内摩擦角,此处按表1取管廊顶面和底面处的土体内摩擦角;γ 为土壤的容重,kN/m3;h 为土层厚度,m。因此pa顶为17.83 kPa,pa底为40.633 kPa。

管廊侧板所受荷载标准值为

式中:H 为管廊高度,m;L 为管廊长度,m。因此管廊侧板所受标准荷载为78.78 kN,设计荷载为1.3×78.78 kN=102.41 kN,试验时取105 kN。

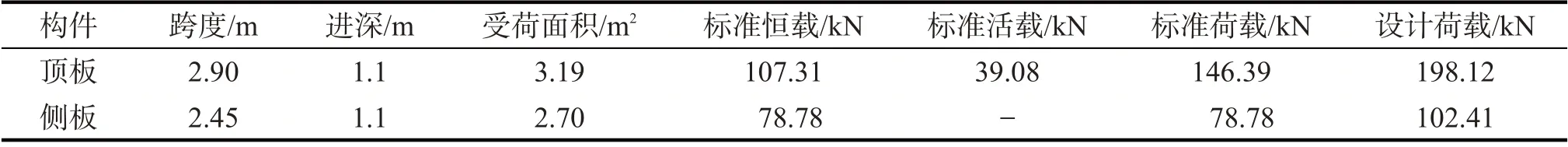

作用在管廊上的荷载计算结果见表3。

表3 管廊所受荷载统计Tab.3 Statistics of the load on the tunnel

根据荷载计算结果可知,最不利工况下作用于管廊顶板的荷载,设计时取198.12 kN,试验时取200 kN,作用在管廊侧壁的荷载为102.41 kN,试验时取105 kN。本试验为破坏性试验,整个试验加载分为管廊的顶板加载和侧壁加载两部分,两部分加载同时进行。每部分加载又分为预加载和正式加载两部分[14],加载过程见表4。

表4 加载分级Tab.4 Load grading

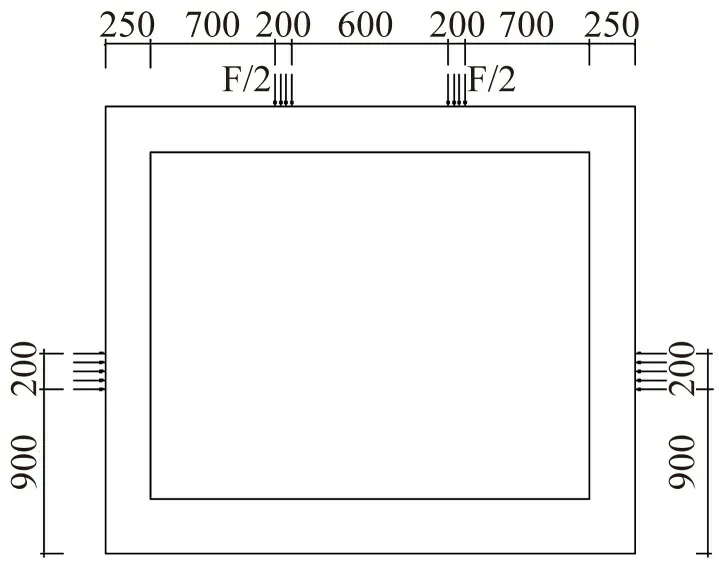

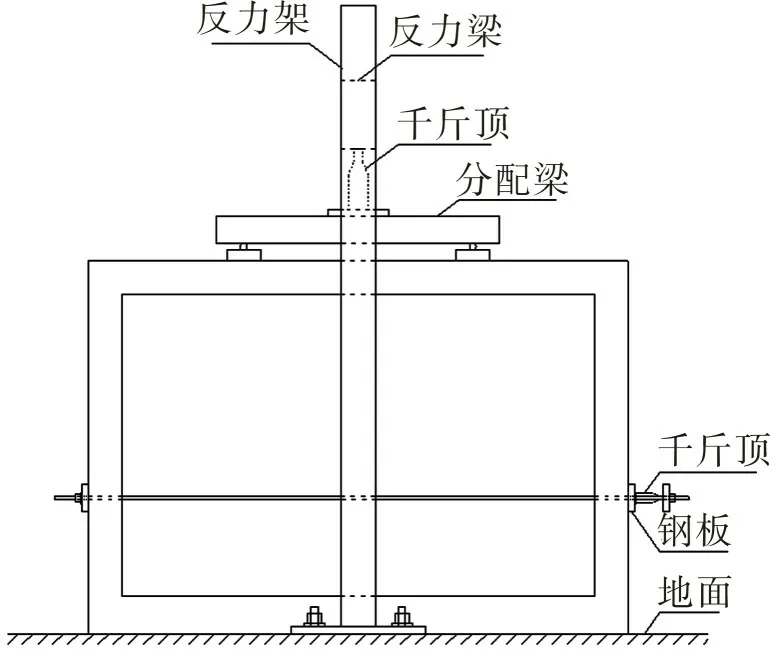

1.3 加载位置及加载装置

实际中管廊所受荷载为均布面荷载,但考虑到实验室加载装置及条件,实验中利用集中荷载代替均布荷载,加载位置及加载装置如图4,5。

图4 加载位置示意图(单位:mm)Fig.4 Schematic diagram of loading position(unit:mm)

图5 加载装置示意图Fig.5 Schematic diagram of loading device

1.4 测量方案

1)应变测量 应变的测量通过粘贴应变片实现,在管廊顶板和侧壁共设置10个测点,应变片粘贴位置如图6。

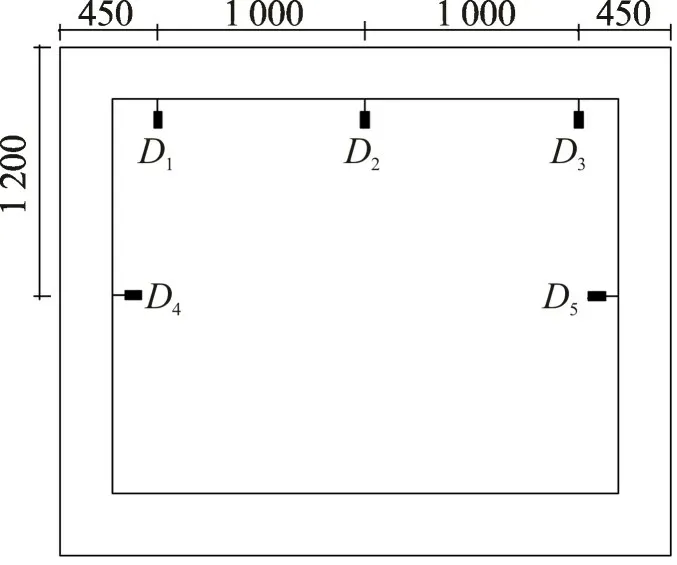

2)挠度测量 挠度测量采用量程为±25 mm 的位移计,在顶板跨中、加载点下方以及侧壁中点共布置5个,布置位置如图7。

图6 应变片粘贴位置(单位:mm)Fig.6 Positionof sticking strain gauge(unit:mm)

图7 位移计布置位置(单位:mm)Fig.7 Position of displacement meter(unit:mm)

3)裂缝观测 试验前利用白色乳胶漆将顶板及侧壁内外侧刷白,并弹上边长为100 mm的正方形网格,当裂缝出现后及时沿着裂缝做标记,记录裂缝的位置、走向等,并利用标准点规估测裂缝宽度。

位移、应变以及荷载的数据采集采用江苏东华测试公司生产的DH3816静态应变测试分析系统,通过数据线与电脑链接,实时对数据进行传输和存储。为了保证数据的准确性和连续性,在数据采集时设置为定时自动采集。

2 试验结果及分析

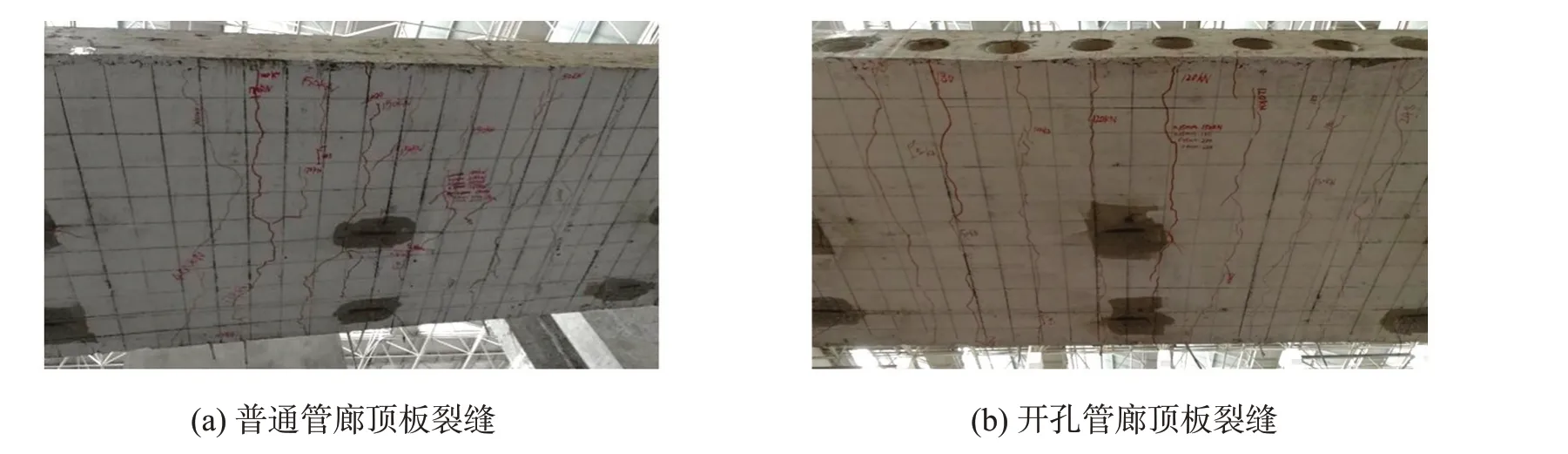

2.1 裂缝分布

对于普通管廊的试件,在经历了预加载和正式加载的前4个加载步后没有发生肉眼可见的裂缝;到第五个加载步后顶板和侧壁荷载分别达到150,80 kN,此时在试件顶板跨中底部以及侧壁距上表面30~40 cm的范围内出现了两条细微的裂缝,之后随着荷载的增大裂缝沿着板宽方向扩展;当顶部荷载达到200 kN、侧壁荷载达到105 kN时,顶板底部跨中最先出现裂缝位置的附近又出现新的裂缝,并且第一条裂缝长度已超过板宽的一半,此时裂缝的宽度还比较小,管廊节点也开始出现裂纹。荷载从200 kN增大到310 kN的过程中,新的裂缝快速出现并扩展延伸,原有的裂缝也继续发展,宽度增大;跨中裂缝也向板厚方向发展,裂缝高度超过板厚的1/2。荷载达到400 kN时,裂缝几乎布满加载梁之间的区域,顶板靠近侧壁的区域以及侧壁中部偏下的区域开始出现新裂缝;原有的裂缝继续发展至贯穿整个板宽,缝宽扩大,最大宽度达0.6 mm,超过规范对裂缝宽度的限值,认为试件已破坏。总体而言,顶板裂缝(分布如图8)由跨中向两端依次产生,侧壁裂缝由板上端向板中依次产生,如图8(a)所示。

图8 顶板裂缝分布Fig.8 Distribution of roof cracks

相比于普通管廊,开孔管廊的开裂荷载更小。当顶板荷载达到120 kN时,顶板跨中加载梁之间的4个孔洞下方以及侧壁距上表面30~50 cm处均出现了裂缝,此时裂缝极细并且长度较短。当荷载达到150 kN时,顶板没有出现新的裂缝,原有裂缝沿板宽方向有所延伸并向板厚方向扩展;侧壁在之前出现裂缝的区域附近出现了数条新裂缝。当顶板荷载达到180 kN时,管廊顶板底部在早先出现的四条裂缝两侧的孔洞下方有出现两条新的裂缝,原有的裂缝宽度变化不明显;侧壁无新裂缝出现,原有裂缝继续延伸。当荷载达到230 kN时,顶板第二个孔洞下方新出现一条裂缝,并且原有裂缝几乎已经贯穿整个板宽,且沿着板厚方向延伸至孔洞下边缘,侧壁距上表面70 cm处出现一条新裂缝,原有裂缝已贯穿。当荷载达到260 kN时,顶板上部加载点两侧出现了贯穿裂缝,发出混凝土被压碎的声音并伴随部分混凝土掉落;此时顶板底部跨中裂缝宽度已经大于0.4 mm,试件破坏,如图8(b)所示。

对比图8(a),(b)可以发现:两个试件顶板裂缝分布情况差别较大,普通管廊顶板的裂缝分布比较杂乱,而开孔管廊的顶板裂缝几乎出现在孔洞下方,呈现规律性;开孔后管廊的开裂荷载以及破坏荷载均有所下降。说明开孔会导致管廊抗拉性能和承载力降低,并改变管廊的内力分布。

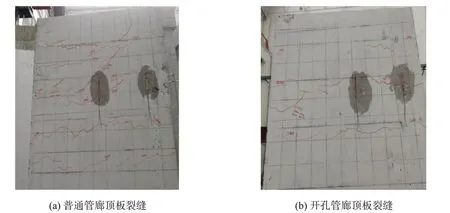

图9为试件侧壁的裂缝分布情况。从图9可以看出,侧壁的开裂与顶板相似,且普通试件侧壁比开孔试件侧壁的裂缝更多更密。这是因为开孔试件承载力降低,顶板开裂更为充分,侧壁应力较小裂缝尚未充分发展时顶板就已破坏。

图9 侧壁裂缝分布Fig.9 Distribution of lateral wall fractures

图10为两个构件加载点与侧壁之间截面的裂缝分布情况。由图10可以看出:两个试件顶板破坏状态的不同,对于普通管廊,裂缝发展趋势都是从板底出现,随着荷载的增大沿着板厚向上扩展,最终破坏状态为受拉破坏;开孔管廊裂缝是在加载点和侧壁之间的区域斜向分布,最终孔间肋抗剪承载力不足而破坏。表明开孔使得顶板抗剪能力下降并改变了顶板的破坏状态。

图10 节点裂缝分布情况Fig.10 Distributionof node crack

2.2 荷载-位移曲线

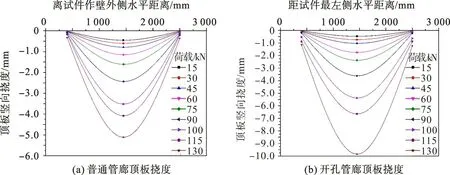

试验时,在顶板两侧距侧壁20 cm处和跨中处分别架设位移计观测顶板的挠度变化,管廊顶板荷载-位移曲线如图11。从图11可看到,每一个荷载步下管廊顶板的挠度变化均比较明显,且每一个荷载步空心管廊的挠度都大于普通管廊。荷载较小时,挠度的增加与荷载的增加基本呈线性关系,当荷载达到100 kN的设计值时,普通管廊的跨中挠度为3.5 mm,开孔管廊的跨中挠度为5.5 mm左右,分别为顶板净跨的1/686和1/436,均低于规范要求的挠度限值。当荷载达到开孔管廊的破坏荷载130 kN时,普通管廊的顶板最大挠度达到5.12 mm,为净跨的1/469;开孔管廊的顶板最大挠度达到9.85 mm,为净跨的1/244,超过了规范规定的1/250的限值。

图11 顶板挠度Fig.11 Deflectionof roof

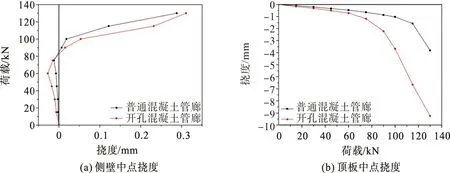

图12为管廊的侧壁中点挠度和顶板中点荷载-挠度曲线。由图12可看出,无论是顶板还是侧壁,相同荷载下开孔管廊的挠度都大于普通管廊。侧壁的变形在刚开始加载时均向内变形,当顶板竖向荷载加到一定大小后,挠度又由向内变为向外,但开孔管廊侧壁挠度改变方向时的荷载小于普通管廊。当荷载达到130 kN时,开孔管廊侧壁挠度为普通管廊的1.5倍,开孔管廊顶板最大挠度为普通管廊的1.93倍。表明在管壁开孔一方面会导致管廊结构承载力下降而过早破坏,另一方面也使管廊的整体刚度降低,挠度增大。开孔对以受弯为主的顶板影响大于受压为主的侧壁。

图12 侧壁及顶板中点荷载-挠度曲线Fig.12 Load-deflection curve of side wall and roof midpoint

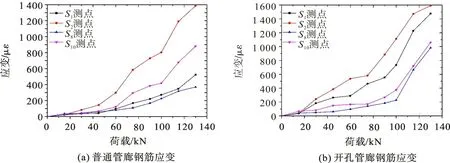

2.3 钢筋应变

两试件关键部位钢筋的荷载-应变曲线如图13。由图13可看出,从开始加载至130 kN,两个管廊的钢筋都没达到屈服状态。对于普通管廊,顶板跨中的应变始终是4个测点中最大的,侧壁节点处的应变次之,加载点处和顶板节点上部应变较小。对于开孔管廊,各测点的应变走势与普通管廊相似,均为顶板跨中底部的钢筋应变最大,不同在于开孔管廊加载点处钢筋的应变比普通管廊大很多,最大应变大于普通管廊14%左右,与减重率相当。开孔管廊各点最终应变均比普通管廊的大,不同位置钢筋的应变极差小于普通管廊。开孔管廊在相同荷载作用下钢筋应变更大,应变极差变小,表明开孔使管廊的承载力下降,但应力分布更加均匀。

图13 钢筋应变Fig.13 Strain of steel

3 结 论

通过对普通和开孔预制管廊节段足尺模型的静力加载试验,对比两个试件的裂缝发展趋势及分布特征、顶板及侧壁的荷载-挠度曲线以及关键位置的钢筋应变等,分析两种预制管廊节段的受力性能,得出以下结论。

1)开孔是一种实现管廊轻量化的较为理想方式,开孔后管廊的承载力、刚度以及开裂荷载会下降,但在16%减重率的情况下极限承载力仍达到了荷载设计值的1.3倍左右,满足承载力要求。

2)开孔会改变管廊的内力分布,降低管廊的抗剪能力,破坏形态也由受弯破坏变为受剪破坏,但开孔使管廊整体内力分布更加均匀,不同位置钢筋的应变差值降低。