锂离子电池硅基负极材料预锂化技术的研究进展

2020-01-15宋广生CuieWen马扬洲

宋广生,金 磊,Cuie Wen,马扬洲

(安徽工业大学 材料科学与工程学院,安徽马鞍山243032)

随着社会的发展和科技的进步,能源消耗日益加剧,环境污染也日益严重,且已严重威胁到人类未来的生存,因此迫切需要开发清洁环保的可再生能源。但大多数可再生能源如风能、太阳能等具有不稳定性和间歇性等特点,而电池可直接将化学能转化为电能,不仅稳定而且能量转化效率较高,可有效缓解现在面临的能源压力[1-2]。其中,锂离子电池由于具有能量密度高、循环寿命长、环境友好等优点而得到迅速发展,并广泛应用于电子产品和电动汽车领域。锂离子电池负极材料主要有合金类[3]、碳基[4]、Li4Ti5O12[5]及过渡金属化合物类材料[6]。其中碳基石墨负极材料最为常用,但是该材料比容量较低(372 mA·h·g-1)、不可逆容量损失较大,致使锂离子电池难以满足使用性能需求,发展空间难以有所突破。硅比容量较高(4 200 mA·h·g-1)且资源丰富,其有望取代石墨成为电池最有希望的负极材料之一[7-8]。然而,硅在脱锂/嵌锂过程中有较大的体积膨胀(300%)和巨大的容量衰减,直接导致固体电解质界面膜(SEI膜)不稳定,而稳定的SEI膜是延长电池循环寿命的主要因素;且锂离子电池在充放电过程中SEI膜的形成与破坏会持续不断地消耗锂离子,从而导致锂离子电池的首次库仑效率低和循环寿命短[9-10]。

针对上述问题,目前最有效的解决方法就是运用预锂化技术,在电极正式充放电循环之前预先加入少量锂源平衡反应中过量消耗的锂,补充副反应和SEI膜形成过程中阴极锂的消耗,以提高首次库仑效率,延长电池循环寿命,一定程度上缓解体积膨胀,改善锂离子电池综合性能[11-12]。为此,综述预锂化技术在硅基负极材料上的研究进展,并展望未来预锂化技术的发展,以期为更好地改善锂离子电池的电化学性能提供参考。

1 稳定金属锂粉末的预锂化

稳定的金属锂粉末(stabilized lithium metal powder,SLMP)是由美国FMC Lithium 公司生产的一种核壳型颗粒微粉,是一种可投入商业生产和应用的预锂化试剂。SLMP平均粒径为10~50 μm,由质量分数约97%的金属锂粉和3%的Li2CO3组成。其中Li2CO3作为保护膜均匀包覆在锂颗粒表面,可有效阻止有害副反应的发生。这种独特的成分结构使得SLMP在预锂化过程中必须施加压力让包覆在金属锂表面的Li2CO3破碎,才能有效利用金属锂[13]。Sun等[14]实验研究了预锂化中SLMP的性能,结果表明:当外界压力为6 MPa时,保护膜Li2CO3破碎,金属锂与电极材料可充分接触;当金属锂粉使用量为3 g/m2时,金属锂粉的利用效率为56%,且第一次放电效率超过18%,对电极初次充电容量几乎没有影响,但电极的循环性能得到改善。

Forney等[15]将甲苯溶液与SLMP混合,再将混合液滴加到Si/CNT阳极,待甲苯溶剂挥发进行压力激活,40~50 h后,SLMP中的金属锂粉嵌入Si/CNT复合阳极,实现预锂化。结果表明:Si/CNT阳极的预锂化处理可消除首次循环中20%~40%的不可逆容量损失;Si/CNT阳极与锂镍钴铝氧化物(NCA)阴极组装的全电池在100%放电深度下保持了93%的初始容量,在20%放电深度下能获得超过1 000次的循环稳定性。

Pan等[16]将SLMP与己烷溶液混合形成悬浮液,使用可调节的移液管将SLMP/己烷悬浮液滴加到SiO负极,待己烷溶剂完全蒸发进行压力激活。压力激活前将SiO分别进行歧化反应和沥青热解反应,得到微米级d-SiO/G/C负极复合材料(该复合材料具有良好的循环性能和导电性,初始可逆容量可达905 mA·h·g-1)。结果表明:在d-SiO/G/C复合材料表面涂覆SLMP进行预锂化,锂离子电池的电化学性能更佳,d-SiO/G/C负极的初始库仑效率从68.1%提高到98.5%,200次循环后仍保持95%的优异循环保持率,如图1;控制SLMP的用量能有效提高负极材料的首次库仑效率,同时抵消SEI 膜形成中锂离子的不可逆损失,促进SEI 膜的形成。SLMP能缓解SiO的不可逆容量损失,其中的金属锂粉参与不可逆反应生成锂硅氧化物,从而提高了锂离子电池的循环稳定性。d-SiO/G/C负极复合材料的预锂化方案新颖,具有可借鉴性。

Ai等[17]开发了一种溶液处理方法,将SLMP分散于SBR/聚苯乙烯的二甲苯粘合剂溶液中,充分混合形成均匀稳定的SLMP浆料,然后将SLMP浆料涂覆在干燥的负极表面,通过控制施加的压延压力激活SLMP,在负极表面获得了均匀且可扩展的SLMP涂层。采用这种方法制备的电极材料在一氧化硅SiO/NMC全电池以及SiO 半电池中均得到了理想的电化学性能。Wang 等[18]利用SBR-PVDF 复合粘接剂体系直接将SLMP混合在电极浆料中,涂覆后首次库仑效率从90.6%提高到96.2%,预锂化效果较好。

上述研究表明:SLMP预锂化可为硅基负极提供有效的锂源,有利于形成稳定的SEI膜,从而提高了电池的电化学性能;通过控制SLMP的用量可方便控制预锂化程度,既能解决预锂不充分导致的首次库仑效率无法提高的问题,也能防止补锂过量导致锂的沉积,造成资源浪费。SLMP的预锂化技术在生产实践中最为常用,但SLMP昂贵,且其在预锂化过程中易造成粉尘,污染环境,因而该技术需进一步改善。

2 电化学预锂化

通过在构建的临时电池或电化学装置中发生电化学反应形成SEI膜层实现预锂化。这种预锂化可有效降低硅基负极材料的首次不可逆容量损失,通过形成电路来控制电压及电流密度,从而调节预锂化程度;不会降低电池的循环寿命,且随着电化学反应的充分进行,首次库仑效率会显著提高。电化学预锂化是实验室常见的方法,现广泛应用于石墨烯、硫化物、SnO2、TiO2、硅纳米线等电极材料[19-23],但其对实验装置条件要求苛刻,就实现大规模工业化生产还有一定难度。

2.1 直接接触法

直接接触法是硅基电极和锂材料直接接触,电子从硅基电极开始传递,锂离子扩散到电极内部,完成预锂化操作。Fu 等[24]将Si/CNT电极与锂箔接触30 min,然后将少量的电池电解质溶液滴入Si/CNT电极和锂箔之间,通过预锂化嵌入锂离子。结果表明:电化学预锂化后Si/CNT电极的开路电压降至0.47 V;首次放电比容量为2 188 mA·h·g-1,远小于4 038 mA·h·g-1的原始电极,但首次充电比容量均在1 850 mA·h·g-1;首次库仑效率提高到102%,远高于未预锂化的Si/CNT电极首次库仑效率(47%),有效解决了Si/CNT复合材料首次库仑效率低的问题。

Liu等[25]使用一种自放电预锂化硅纳米线负极,将硅纳米线与金属锂箔直接接触,然后放入一定量的电解液中,通过施加适度压力使硅纳米线电极与锂箔接触进行预锂化。结果表明:预锂化结束,金属锂用电解液溶剂清洗后可重复使用,利用率达100%;硅纳米线表面形成SEI膜,硅基负极的首次不可逆容量损失降低,锂离子电池的能量密度提高;20 min时可实现硅纳米线负极50%的容量,实际容量密度可达2 000 mA·h·g-1。

2.2 间接接触法

间接接触法是硅基电极与锂材料非直接接触,通过一定媒介或一定过程完成预锂化操作。Kim等[26]通过对c-SiOx电极进行电压监测,同时配合准确的短路时间,在电势差作用下形成短路状态,c-SiOx电极自发进行预锂化,且可调节预锂化程度,如图2。

这是一种精确且可规模化的外部短路预锂化技术,在整个循环过程中SiOx的结构稳定,金属锂与c-SiOx电极之间由于存在隔膜致使他们不能直接接触,可避免金属锂的沉积,有利于促进形成稳定的SEI膜,允许初始库仑效率高达94.9%。

预锂化过程中水分和氧气对金属锂的稳定性有较大影响,为进一步提高补锂的安全性,Cao等[27]开发了活性材料/聚合物/锂负极的三层结构,利用聚合物层保护金属锂不受空气和水分的影响。实验中先将硅基活性材料涂覆到聚合物PMMA上,再向装置中添加电解质溶液,PMMA与电池电解质溶液接触时会逐渐溶解,致使电极材料与锂接触形成锂化负极。结果表明,SiNPs负极获得了高达100%的初始库仑效率,100次循环后显示出更高的循环稳定性,达1 456 mA·h·g-1(100次循环后达809 mA·h·g-1)。这种预锂化技术可通过改变锂层厚度来控制预锂化程度,操作较为方便,但其对装置条件要求较为苛刻,就实现大规模应用难度较大。

锂金属较为昂贵,为降低预锂化成本,可通过电化学反应利用含锂的电解质溶液。Zhou等[28]设计了一种绿色环保的新型电解槽来预锂化硅电极,其中铜点蚀型阳极半电池以水性的Li2SO4为电解质溶液,硅锂化型阴极半电池以凝胶聚合物为电解质溶液,将由其组配的全电池放置在LiPF6/EC+DEC溶液中,并以铜线作为对电极。使用此方法预锂化的硅基负极组装MnOx/Si全电池时,在20 W/kg的比功率下实现了349 W·h·kg-1的高比能,即使在1 710 W/kg的高比功率下,整个电池比能仍保持138 W·h·kg-1。表明采用电化学反应的预锂化技术可充分利用资源、降低成本,具有较高的可控性。

3 添加剂预锂化

3.1 LixSi添加剂

硅基负极预锂化的添加剂主要为纳米硅化锂粉LixSi。与SLMP 相比,LixSi 添加剂尺寸更小,粒径只有100~200 nm,更利于其在硅基负极材料中均匀分散,且LixSi对电极体积变化影响较小。因此,LixSi添加剂被较多应用于硅基负极的预锂化。

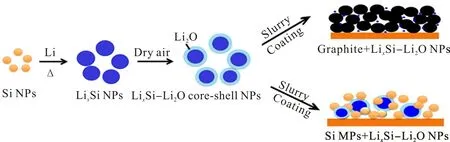

Zhao等[29]以SiO或SiO2为前驱体,采用冶金工艺将均匀分散的LixSi纳米颗粒嵌入高度结晶的Li2O基体中,制备LixSi-Li2O复合材料。结果表明:该复合材料在相对湿度40%的空气中仍具优异的稳定性,暴露在空气中6 h能保持1 240 mA·h·g-1的高容量。之后,Zhao等[30]通过热合金法合成一种新的硅基负极预锂化添加剂,即核壳结构的LixSi-Li2O纳米颗粒,如图3。将一定化学计量比的SiNPs(直径约为50 nm)和金属锂箔置于手套箱中,并在600 ℃下机械搅拌6 h获得LixSi-Li2O添加剂。手套箱中存在的微量氧气在LixSi表面形成致密的Li2O 钝化层,可阻止LixSi 进一步氧化,LixSi-Li2O 添加剂暴露于干燥空气1 d 后容量保持率为91%。采用这种方法进行硅基负极预锂化可减少锂离子的消耗,改善首次库仑效率。

图3 Li2O包覆LixSi工艺示意图[30]Fig.3 Process diagram of Li2O coated LixSi[30]

LixSi添加剂对潮湿环境敏感,可短暂存在于干燥空气环境中。Zhao等[31]利用硅与金属锂之间的合金化反应合成LixSi,且在LixSi 颗粒表面合成致密的包覆层。结果表明:合成的LixSi 在干燥环境中可存储5 d 左右,在相对潮湿的空气中可存储6 h左右;合成的LixSi补锂性能较好,作为预锂化添加剂可使首次库仑效率超过100%。因此,LixSi添加剂可有望更好地应用在石墨、硅基等负极材料的预锂化处理上。

3.2 LiBH4添加剂

Zhu 等[32]通过在空气条件下加热硅纳米粉制备Si@SiOx,将制备的Si@SiOx与LiBH4添加剂混合均匀后置于密封的高压釜中加热,LiBH4受热分解释放的Li+与硅表面的SiOx反应形成均匀包覆的Li2SiO3层。LiBH4添加剂能预锂化Si@SiOx涂层,制备原位形成的Li2SiO3层,可有效缓解硅基负极体积膨胀,同时提高电池的电化学性能。结果表明,预锂化的Si@SiOx负极材料首次库仑效率达89.1%,在30 A·g-1时具有959 mA·h·g-1的倍率性能,同时拥有3 215 mA·h·g-1的容量保持率。

4 机械预锂化

机械预锂化是通过高能球磨等物理方法对硅基负极材料进行预锂化。Cho等[33]使用低温机械球磨工艺预锂化合成的SiNA硅纳米合金材料,再将合成的硅纳米合金材料与锂基添加剂硬脂酸锂机械混合,放入略高于硬脂酸锂熔点(220 ℃)的温度中进行预锂化热处理,消除SiNA自身存在的裂缝或空隙形式的微观结构缺陷。结果表明:预锂化的SiNA初始充电容量达997.89 mA·h·g-1,库仑效率为89.9%,在初始循环过程中显示出相对较高的容量,达710.69 mA·h·g-1;在电流密度为150 mA·h·g-1下循环250次表现出优异的电化学性能和较好的循环稳定性,容量衰减较小、阻抗较低。

Cloud等[34-35]采用高能机械球磨法制备嵌锂化合物,研究锂化态硅基负极材料LixSi的晶体结构、稳定性及电化学性能。结果表明:Li4.4Si表现出最佳的电化学性能,首次放电容量达3 306 mA·h·g-1,在358 mA·h·g-1的电流密度下,放电30圈后保持2 100 mA·h·g-1的容量,60圈后仍保持1 200 mA·h·g-1;Li4.4Si在300~350 ℃下显示出较好的稳定性。但由于锂化态的LixSi反应活性较大,在机械球磨制备电极材料时带来新的难题,因此需要发展高效稳定的制备技术。

5 结论与展望

锂离子电池首次库仑效率低的根源在于对锂离子的补充和利用不够充分,采取有效的预锂化补锂技术可提高电池的首次库仑效率。综述近年来预锂化技术在硅基负极材料上的应用研究,得到如下主要结论:

1)SLMP预锂化技术简单方便,已广泛运用于商业化生产,不足之处在于SLMP价格昂贵,其预锂化过程通常在裸露环境下进行,易造成粉尘,不仅污染环境,且存在安全隐患,因而未来的研究方向是降低生产成本和研制密闭的混浆设备;

2)电化学预锂化技术对于探索精准稳定且设计多样化的预锂化方案非常合适,常用于实验室,但对实验装置条件要求高;

3)预锂化添加剂技术具有可操控性强和均匀充分性等优点,可满足预锂化的效果要求,但需进一步降低成本及研发多样化的预锂化添加剂;

4)机械预锂化技术操作简单、成本低廉、易于控制,对环境条件要求较低,对于大规模产业化生产是一种较好的选择,但在机械球磨过程中易造成材料内部结构的破坏。

目前对于硅基负极预锂化技术的研究取得了一些成果,未来研发的重点是进一步降低预锂化成本;提高预锂化的安全性能,减少预锂化对环境的污染;进一步开发简单稳定并可规模化生产的预锂化技术;此外,需进一步改善锂电池的电化学性能,即在保证稳定循环性能和良好首次库仑效率的条件下,同时提高其能量密度和面容量。