人工界面层在金属锂负极中的应用

2021-03-08关俊李念武于乐

关俊,李念武,于乐

北京化工大学,有机无机复合国家重点实验室,北京 100029

1 引言

随着电动汽车产业和移动电子设备的快速发展,人们对储能器件的能量密度不断提出新的期望和要求1-4。然而,目前广泛应用的高能量密度储能器件—锂离子电池已经达到300 Wh·kg−1,接近其理论的极限,难以满足日益增长的高能量密度需求5。因此,开发高比容量的材料体系,发展高能量密度的新体系电池刻不容缓6,7。金属锂因具有高的理论比容量(3860 mAh·g−1)、低的质量密度(0.59 g·cm−3)以及最低的电化学反应电位(相对标准氢电位−3.04 V)而逐渐受到研究人员的青睐8-15。当金属锂与插层类的过渡金属氧化物材料(如钴酸锂、三元材料)匹配时,其能量密度可达440 Wh·kg−1;当用于锂硫(Li-S)和锂氧(Li-O2)电池体系时,其理论能量密度可进一步增强到2600和3500 Wh·kg−1。因此,金属锂电池被认为是可代替锂离子电池的下一代高能量密度电池16,17。

然而,金属锂作为电池负极材料的安全使用仍面临着巨大挑战。在电池首次充放电过程中,性质活泼的金属锂会与电解质反应并在金属锂负极的表面生成固态电解质界面(SEI)层。SEI层的形成是一把双刃剑:一方面,会消耗金属锂负极和电解质,导致电池库伦效率降低;另一方面,SEI层防止了金属锂和电解质的直接接触,一定程度上保证了金属锂在有机溶剂中的稳定性18。电极材料在循环过程中通常会发生体积膨胀,如石墨负极的体积膨胀为10%19。然而,金属锂负极在循环过程中的体积膨胀是无限的,自发生成的SEI层的机械强度往往较差而不能适应这种持续、巨大的界面变化,导致SEI层自身发生断裂,暴露的新鲜金属锂会与电解质继续发生反应而生成新的SEI层。随着金属锂电极反应的进行,SEI层不断的破裂和再生,造成了金属锂表面被严重腐蚀、有机溶剂和锂盐不断被消耗,电池的库伦效率(CE)大幅降低,最终导致电解液的干涸和活性物质严重损失,使电池失效。另外,SEI层的破裂会引起电解质的锂离子浓度分布不均,导致金属锂的不均匀沉积,从而产生锂枝晶。锂枝晶高的比表面积导致界面副反应加剧,加速了SEI层的破裂和再生。金属锂负极反应过程中巨大的体积膨胀会产生较大的内应力,导致不规则形状的锂枝晶从根部断裂,变成不能接受电子的“死锂”,失去电化学活性。“死锂”的不断产生导致锂负极粉化严重,增加了界面阻抗,阻碍了锂离子的扩散以及在电极表面的均匀分布,导致电池失效。此外,锂枝晶的持续生长会刺穿隔膜,造成电池内部正负极短路,引发胀气、热失控甚至发生燃烧爆炸等安全事故。

为解决上述难题,研究人员从金属锂载体设计、电解质优化、人工界面保护层等多方面来改善金属锂负极的稳定性和安全性。合理设计亲锂性载体20-23,不但能够缓解体积膨胀问题,还能够诱导锂离子在集流体上的均匀分布,从而抑制枝晶的生长。另外,高比表面积的三维导电骨架如石墨烯基体24,25、碳纳米管(CNT)26,27、三维铜集流体28,29等能够有效降低负极表面的局部电流密度,抑制枝晶的成核生长。金属锂载体设计难以解决金属锂和电解质存在副反应的本质问题,需要借助电解质优化和人工界面设计来提高界面稳定性。电解质优化方面,固态电解质30-32具有足够的杨氏模量来抑制枝晶的生长,同时解决了传统液态电解质的易燃、漏液等安全性问题,但固态电解质与电极的界面接触不佳,需要通过界面改性来降低界面阻抗。有机无机复合电解质、凝胶聚合物电解质、高浓度锂盐电解质等经过优化后在相对较小电流密度下可以减少界面副反应、抑制锂枝晶生长,继续提高电流密度需要改进界面的锂离子传导性能和界面稳定性。因此,人工界面设计成为锂负极未来发展的关键环节。人工界面设计是通过纳米技术在金属锂表面构筑一层离子电导率高、物理化学性质稳定、界面兼容性好、机械强度合适的人工界面保护层。人工界面层可以有效抑制金属锂与电解质的副反应,提高金属锂的沉积/剥离效率;界面兼容性调控可以有效降低电解质尤其是固态电解质与金属锂的界面阻抗,并提高界面传导性能;界面亲锂性等设计可以引导金属锂的均匀成核生长,实现金属锂的均匀沉积;柔韧性好的界面层可以适应金属锂负极的体积变化,抑制枝晶生长。

本综述总结了人工界面层用于金属锂负极的研究工作,根据人工界面层的传导性质,将人工界面层分成离子导通而电子绝缘的人工SEI层,离子和电子混合传导界面层,纳米结构钝化层三类,总结了目前人工界面层面临的主要挑战,展望了人工界面层的未来发展。

2 人工SEI层

人工SEI层具有离子电导率高而且电子绝缘的特性,与金属锂和电解质接触稳定,机械性能良好,能够减少界面副反应,抑制锂枝晶的成核和生长,提高金属锂电池的循环寿命,是最理想的金属锂界面之一。人工SEI层按照组成可以分为无机物SEI层、有机聚合物SEI层、有机/无机复合SEI层。

2.1 无机物人工SEI层

无机物人工SEI层普遍具有高的杨氏模量可以抑制锂枝晶的生长。另外,Li3PO4、Li3PS4、Li3N、Li2S等快离子导体类人工界面层具有相对较高锂离子电导率,能够显著提升界面离子传输能力;卤化锂、氧化铝等可以稳定界面,大幅减少副反应,提升界面兼容性。

快离子导体类无机人工SEI层可以通过合适的前驱体与金属锂通过原位反应获得。Guo等33将金属锂浸泡在多聚磷酸(PPA)溶液中,原位生成了一层均匀光滑的Li3PO4基SEI层。如图1a所示,普通金属锂表面的钝化层(主要成分为LiCO3、LiOH和Li2O)会自发和电解液发生反应形成SEI层,在金属锂表面形成多孔结构,导致局部锂离子通量的增加,进而促进了锂枝晶的成核和生长。当引入了Li3PO4人工SEI层后,由于该保护层阻断了金属锂与电解液之间的副反应,而且X射线光电子能谱(XPS)表明Li3PO4能够在循环后稳定存在,避免了传统SEI层破裂/再修复机制导致的界面不均匀问题。不仅如此,该界面保护层具有10-11 GPa的杨氏模量,可以有效抑制枝晶的生长。当组装成LiǀLiFePO4全电池时表现出优良的循环性能,如图1b,c所示,全电池循环200圈后,纯金属锂表面呈现出200 μm的多孔结构“死锂”层,而有Li3PO4SEI层保护的金属锂表面仍然保持着光滑致密的结构。另外,通过原位反应还可以在金属锂表面生成Li2S34,35、Li3PS436、Li3N37-40等快离子导体人工SEI层,大幅提高界面锂离子传递效率,降低界面阻抗,增强界面机械性能,抑制锂枝晶生长。

图1 (a) Li3PO4无机保护层的作用示意图;(b)纯Li在LFP全电池,0.5C下循环200圈后的断面形貌;(c) PPA-Li在LFP全电池,0.5C下循环200圈后的断面形貌33Fig. 1 (a) Schematic of Li3PO4 inorganic protective layer; (b) schematic of pristine lithium morphology after 200 cycles at 0.5C rate in Li|LFP battery system; (c) schematic of PPA-Li morphology after 200 cycles at 0.5C rate in Li|LFP battery system 33.

卤化锂具有比Li2CO3更高的表面能和更低的表面扩散阻力,可以促进锂离子的均匀沉积,有效抑制锂枝晶生长10。Cui等41用无毒的商用氟利昂R134a作为反应试剂,其可以在相对低温条件下反应生成F2,F2继续与金属锂反应生成致密而均匀的LiF涂层。由于LiF具有较强的化学稳定性和机械强度,能够有效地阻隔电解质与金属锂的直接接触,避免金属锂被腐蚀,并抑制锂枝晶的形成。当LiF涂布到三维层状Li-还原氧化石墨烯(Li-rGO)电极并组装成对称电池时,在电流密度为1 mA·cm−2,沉积/剥离容量为1 mAh·cm−2下循环200圈后,仍然无明显的过电位增加;当组装成锂硫电池时,能够有效抑制多硫化物与金属锂的反应,展现出良好的循环稳定性。Goodenough等42将氟化石墨(GF)粉末与熔融金属锂在高温下进行反应得到GF-LiF人工SEI层。与纯金属锂相比,带有GFLiF人工SEI层的电极具有较小的极化电压、更稳定的循环以及更长的循环寿命。表明该人工GFLiF涂层在快速的金属锂沉积/剥离过程中具有更强的稳定性,并有效抑制了锂枝晶的生长。不仅如此,该保护层还具有良好的空气稳定性。此外,利用溶液处理技术43、磁控溅射技术44等在金属锂表面制备的LiF类人工SEI层,同样具有高的界面稳定性,减少界面副反应,抑制锂枝晶的生长。

Al2O3人工SEI层广泛用于改善固态电解质和金属锂的界面兼容性。Hu等45利用原子层沉积技术(ALD)将超薄Al2O3均匀沉积到金属锂和Li7La2.75Ca0.25Zr1.75Nb0.25O12(LLCZN)固态电解质的界面,Al2O3氧化物涂层有效地改善了金属锂与LLCZN的润湿性,室温下其界面阻抗从1710 Ω·cm−2降低到1 Ω·cm−2,而锂化的氧化铝界面有效地保证了锂离子在金属锂和LLCZN之间的有效传输,促进了锂离子在金属锂表面的均匀沉积。此外,高杨氏模量的Al2O3人工SEI层可以诱导金属锂均匀成核,并以逐层的生长方式进行锂沉积,有效地促进了锂的均匀沉积。将此Al2O3薄膜保护的金属锂组装成为全固态 Al2O3@LiǀPEO-LiTFSIǀ Al2O3@Li对称电池,在电流密度为0.1 mA·cm−2、剥离容量为0.1 mAh·cm−2的条件下,可达到660 h的循环寿命。Kozen等46利用ALD技术在金属锂表面沉积一层Al2O3纳米保护层,该层有效地保护金属锂免受空气、硫和有机溶剂的腐蚀。组装成的锂硫电池经100次循环后,容量仅衰减10%,而纯锂组装成的电池容量衰减高达50%。此外,其他含氧化合物(如偏钛酸锂、碳酸锂)也能够提高锂离子在界面处的迁移,促进金属锂的均匀沉积47。

无机物人造SEI层通常是具有高离子电导率和较高模量的刚性物质,可以有效地促进金属锂的均匀沉积并抑制枝晶的生长;但是它们大部分比较易碎,在反复的充放电过程中,往往会发生断裂,致使新鲜的金属锂重新暴露在电解质中,降低电池的循环性能。因此,单独的无机物界面保护层应用受到一定的限制。

2.2 有机聚合物人工SEI层

有机聚合物人造界面层通常具有较好的柔韧性和较高的杨氏模量,可以有效地缓解并适应金属锂在循环过程中的体积变化,因此受到了研究人员的广泛关注48。有机人工SEI层根据其功能大致可以分为弹性聚合物SEI层、高杨氏模量聚合物SEI层、高离子迁移数SEI层等。

高弹性聚合物具有优异的界面适应能力,能够通过界面波动来缓解金属锂沉积带来的体积膨胀,促进金属锂的均匀沉积。如图2a所示,Li等49将聚丙烯酸(PAA)的二甲基亚砜(DMSO)溶液滴涂到金属锂表面,原位生成了具有高弹性的智能LiPAA聚合物SEI层。LiPAA聚合物具有高度的柔韧性和结合能力,可以通过“自适应界面调节”来适应金属锂沉积/剥离过程中的体积变化。如图2b,c所示,原位原子力显微镜(AFM)表明纯金属锂在沉积10 min后,界面呈现出凸凹不平的沉积形貌,有大量枝晶结构产生;而LiPAA-Li电极在沉积25 min后,其界面波动被有效抑制在了100 nm内,实现了金属锂的均匀沉积。如图2d所示,LiPAA-Li组装成的对称电池在电流为0.5 mA·cm−2下能够循环长达700 h,表明LiPAA-Li的电极界面十分稳定。另外,金属锂表面上的“弹性橡皮泥(SP)”聚合物SEI层50也可以通过动态调节自身的强度限制局部枝晶的快速生长,实现金属锂的均匀沉积。

图2 (a) Li-PAA有机聚合物保护层结构示意图;(b)纯Li在0.085 mA·cm−2下沉积10 min后的原位AFM图;(c) LiPAA-Li负极在0.1 mA·cm−2下沉积25 min后的原位AFM图;(d)对称电池循环性能对比图49Fig. 2 (a) Schematic of Li-PAA organic polymer protective layer structure; (b) the AFM image of pristine lithium after plating 10 min at 0.085 mA cm−2; (c) the AFM image of LiPAA-Li after plating 25 min at 0.1 mA cm−2.(d) comparison of the cycling stability of pristine lithium and LiPAA-Li in a symmetrical cell 49.

一些特定的聚合物具有高的杨氏模量,可通过界面的高机械强度来抑制锂枝晶的生长。Hu等51将α-氰基丙烯酸乙酯(ECA)作为聚合单体、LiNO3作为添加剂溶解到无水丙酮中,并将该成膜溶液均匀涂布到金属锂表面,在金属锂表面的羟基引发下,ECA发生原位聚合生成PECA聚合物。CN−和NO3−能够在循环过程中与金属锂反应生成含氮无机界面层,促进了锂离子在电极附近的均匀分布和快速传导,并且防止了不良的界面反应;最外层柔韧的PECA聚合物能够适应金属锂在沉积/剥离过程中的体积变化,保证了界面的完整性;该PECA聚合物层具有25 GPa的高杨氏模量,有效抑制了锂枝晶的生长。将此电极组装为LFP全电池时表现出优异的循环稳定性,在电流为2C下循环500圈后,仍有93%的容量保持率。

在金属锂电池中,提高阳离子迁移数,能够有效延长“Sand时间”,因此,开发聚合物单离子导体可有效提高金属锂电池的安全性。Archer等52将离聚物溶液直接浇注在打孔的金属锂表面,该离聚物可将锂离子迁移数提高至0.9,直接的可视化研究表明,该离聚物SEI层可以使金属锂更均匀地沉积。在电流密度为3 mA·cm−2、沉积/剥离容量为3 mAh·cm−2的对称电池中,可达到超过800 h的稳定循环。组装成NCA全电池在循环400圈后,其容量衰减不到11%。在金属锂的保护中,不同的有机聚合物往往具有各自的长处,所以研究者们常常利用交联、共聚和枝接等方法将不同种类的聚合物结合在一起,达到更加良好的效果。例如:Ma等53将聚(3,4-乙烯二氧噻吩)(PEDOT)与聚乙二醇(PEG)的共聚物引入到金属锂表面。该共聚物对金属锂负极具有很强的粘结性,可有效抑制锂枝晶的生长。Gao等54合成了一种枝接聚合物“皮肤”。该聚合物的环状醚侧链基团具有高度的亲锂性,有利于构建均匀、致密和柔韧的SEI;而多环主链则具有一定的刚度,免受其与碳酸酯类电解质发生过度反应。

部分有机聚合物中含有一些可以诱导锂均匀沉积的极性基团或原子,因此常常应用到界面保护层中。Luo等55在金属锂表面涂布了一层β相聚偏氟乙烯(β-PVDF),具有电负性的富含F的界面引导了锂的逐层均匀沉积,并增强了金属锂电池在高电流密度下的循环稳定性。Sun等56利用分子层沉积技术在金属锂表面沉积了一层超薄的“聚脲”薄膜。聚脲中丰富的极性基团可以重新均匀地分配电极表面的锂离子通量,诱导了锂的均匀沉积。其它功能性的基团如环状醚54、氧乙烯基团57、羧酸58等也可以诱导离子均匀分布,实现金属锂的均匀沉积。

有机聚合物人造SEI层具有较高的柔韧性和良好的锂离子电导率,可以与金属锂具有良好的兼容性,有效适应电极在循环过程中的体积变化。但普遍存在不能兼顾离子电导率、界面兼容性和机械强度的问题。

2.3 有机/无机复合人工SEI层

有机/无机复合人工SEI层结合了有机物的柔韧性和无机物的高离子电导率和机械强度的优点,不但可以促进锂离子在电极表面的均匀扩散,还有效地缓解了电极在循环过程中的界面波动,二者协同作用,有效抑制了锂枝晶的生长,提高金属锂电池的循环寿命。根据其组分性质,有机/无机复合人工SEI层可以分成无机物快离子导体和有机物复合人工SEI层、有机物离子导体和无机物复合人工SEI层、多组分复合人工SEI层。

因石榴石型无机电解质具有与金属锂较好的稳定性,较强的刚性以及本身固有的高离子电导率,因此可作为复合界面层的无机组分,与柔韧有机聚合物结合,构建理想的复合界面层。Xu等59合成了一种双相单离子传导的人工复合界面层,其由刚性的铝掺杂石榴石结构Li6.75La3Zr1.75Ta0.25O12(LLZTO)无机物作为骨架,柔软的锂化萘芬(Nafion)有机物作为填充物构成(记为LLN)。无机物层能够保持较高的机械刚度和快速的锂离子传导能力;而锂化萘芬层能够赋予界面层较大的弹性来适应电极的体积变化。如图3a所示,LLN具有单离子传导特性(锂离子迁移数到达0.82),有效阻隔了阴离子的通过,使得锂离子能够在电极表面进行均匀而高效的锂离子扩散,促进了金属锂紧凑而致密的沉积;如图3b所示,当组装为LiǀCu半电池时,有LLN保护的铜电极与纯铜或只有LLZTO保护的铜电极相比,具有更长的循环寿命。如图3c,d所示,当对称电池循环100 h后,纯金属锂的侧面可以观察到疏松、多孔的结构,且有较厚的“死锂”形成;而受LLN保护的金属锂仍然保持相对致密的形貌,证明LLN可有效抑制锂枝晶生长,促进金属锂均匀沉积。将此LLN保护的金属锂与LFP组装成全电池在循环150圈后,仍然有87.4%的容量保持率。Yang等60将Li7La3Zr1.75Nb0.25O12(LLZNO)分散到PEO基电解质中,在抑制锂枝晶的同时,有效地缓解了锂在沉积/剥离过程中的体积变化。除了典型的石榴石型无机快离子导体外,Li3N61、LiPON62、LixSiOy63、LiZrOx64、Li1.5Al0.5Ge1.5(PO4)365等快离子导体也广泛用于有机/无机复合人工SEI层的制备。

图3 (a) LLN界面层诱导锂均匀沉积示意图;(b) Li|Cu半电池循环性能对比图;(c)纯锂对称电池循环100 h后的断面形貌图(标尺为20 μm);(d) LLN保护的Li对称电池循环100 h后的断面形貌图(标尺为20 μm) 59Fig. 3 (a) Schematic of inducing Li even deposition via LLN interface layer; (b) comparison of the cycling stability in a Li|Cu cell; (c) side-view scanning electron microscopy (SEM) image of bare Li after 100 h cycling, the scale bar of which is 20 μm; (d) side-view SEM image of LLN-coated Li after 100 h cycling, the scale bar of which is 20 μm 59.

有机物聚合物离子导体和稳定的含锂化合物如卤化锂的组合广泛用于有机/无机复合人工SEI层的构筑。Xu等66将聚偏氟乙烯-六氟丙烯(PVDFHFP)和LiF共混为复合人工保护层(APL),PVDFHFP基体具有柔软和粘性的特点,有助于增强界面层的柔韧性以及与金属锂之间的兼容性,有效缓解了电极的界面波动;刚性的LiF引导了锂的均匀沉积,抑制了枝晶的生长。将此APL保护的金属锂和纯金属锂与LFP组装成全电池后,APL保护的电池寿命可达到普通电池的2.5倍。Li等67通过浸渍法在金属锂表面合成了锂化萘芬/LiCl界面(NLI),柔软的锂化萘芬提供了快速的离子通道和良好的界面接触,而坚固的LiCl盐可增强杨氏模量,进而防止严重的界面波动和锂枝晶生长。正由于NLI的充足的离子电导率和稳定性,使得NLI保护的金属锂电池能够在电流密度为8 mA·cm−2的对称电池中稳定循环120 h,与LTO、LFP组装的全电池也表现出优异的循环性能。

多组分的有机/无机复合人工SEI层的成分之间存在协同作用,受到研究人员的广泛关注。柔软的有机物基体实现了良好的保形性,能够有效适应电极循环过程中的体积波动;而刚性较强的无机颗粒的嵌入,保证了界面层的高离子电导率和较高的杨氏模量,有效抑制枝晶的生长66。Zhang等68将金属锂在LiTFSI-LiNO3-Li2S5三元盐的醚类电解质中进行预循环,在金属锂表面电镀了一层可移植的SEI层,该SEI层由ROCO2Li和ROLi (R为烷基团)有机复合物,以及Li3N、Li2NxOy、LiF、Li2Sx和Li2SxOy组成的无机复合物构成。无机组分之间的协同作用使得该层具有较高的离子电导率,并有效抑制了锂枝晶生长。将电镀好SEI层的金属锂用于锂硫电池体系中,可有效抑制多硫化锂的穿梭效应。同时,用于碳酸酯基的LiǀNCM全电池时,依然具有良好的循环性能(始终保持在99%的库伦效率)。这也将金属锂在醚类电解质中成膜而被成功应用到酯类电解质循环中的先例。其它如Li2CO3、LiF和聚烯复合人工SEI层69,LiF、Li3N和醚类有机物复合人工SEI层等70,也被证明可以大幅提高金属锂负极的循环性能。

3 人工离子/电子混合传导界面层

与离子导通电子绝缘的SEI层相比,人工离子/电子混合传导界面具有高的离子电导率、较低的电子传导能力。低的电导率为锂离子在界面层中的迁移提供迁移电场,引导锂离子的定向输运,减少枝晶结构的产生。根据组分性质,人工离子/电子混合传导界面可以分为人工合金界面层和人工复合物界面层。

3.1 合金界面层

大部分金属与金属锂的晶体结构不匹配,金属锂沉积在上面会有成核过电位。但部分金属(如Ag、Au、Mg、Zn等)在锂金属中具有一定的溶解度,在纯锂金属相形成之前,这些金属会溶解到金属锂中形成合金相的固溶体表面层,这些固溶体表面层与金属锂晶体结构具有较高的匹配度,为后续的锂沉积提供缓冲作用,有效地降低了成核势垒71,72。其它与金属锂可以形成合金的材料(C、Sn、Si等)虽然不能溶解到金属锂中,其成核过电位仍小于与金属锂不能形成合金的铜集流体。因此,合金材料可以有效降低锂的成核过电位,并且提供快速的锂离子传输通道,能够有效引导金属锂的均匀沉积,是一种优良的锂负极界面层。利用金属锂和金属氯化物(MClx)的原位反应也是制备合金的一种简便方法。其反应式如下73:

Liang等73用此方法在金属锂表面合成了含有LiCl内部嵌入的Li13In3、LiZn、Li3Bi和Li3As合金。如图4a所示,合金界面层的上表面被电子绝缘的LiCl完全覆盖,使得锂离子穿过合金层在合金层的下面沉积,并且合金层可以为锂离子的输运提供快速通道,抑制枝晶结构的形成。如图4b,c的现场原位光学显微镜图显示,未经过循环的纯金属锂和有合金层保护的金属锂表面都是光滑平整的;在循环220圈后,纯金属锂表面生长了大量疏松多孔结构的锂枝晶和“死锂”,而有合金层保护的金属锂表面却依然保持光滑平坦的形貌,证明该合金层有效抑制了枝晶生长,减少“死锂”的产生。当与LTO组装为全电池时,在电流密度为5C条件下,纯金属锂负极循环600圈后就坏掉,而合金层保护的电极在循环1500圈后,仍然没有明显的容量衰减。相似地,Jiang等74用质量分数为1%环氧丙烷(PO)的SnCl4的THF溶液浸泡金属锂,合成了Li-Sn合金。生成的LiCl和SnCl4引发了PO和THF的开环聚合,提高了界面层的亲锂性,有效地增加了金属锂在潮湿空气中的稳定性。另外LiAl75、LiSi76、LiPb77等合金在金属锂表面被设计制备出来,研究表明这些合金人工界面层可以促进金属锂的均匀沉积。

图4 (a)金属氯化物MClx (M = In, Zn, Bi, As)保护层的作用示意图;(b)纯金属锂和Li13In3|Li对称电池在循环前的断面形貌对比图(其标尺与(c)图一致);(c)纯金属锂和Li13In3|Li对称电池在循环220圈后的断面形貌对比图;(d) Li-Al合金改善金属锂与石榴石固态电解质之间的润湿性示意图;(e)纯金属锂、Li-Al合金保护的金属锂与石榴石固态电解质之间的润湿效果对比图;(f)纯金属锂与石榴石固态电解质的界面形貌图;(g)局部放大的纯金属锂与石榴石固态电解质的界面形貌图;(h) Li-Al合金保护的金属锂与石榴石固态电解质的界面形貌图;(i)局部放大的Li-Al合金保护的金属锂与石榴石固态电解质的界面形貌图79Fig. 4 (a) Schematic of Li deposition on the bare Li and MClx (M = In, Zn, Bi, As) protected Li; (b) comparison of the sideview SEM before cycling between bare Li and Li13In3|Li in a symmetric cell (the scale bar is consistent with picture c);(c) comparison of the side-view SEM after cycling 220 cycles between bare Li and Li13In3|Li in a symmetric cell;(d) schematic of improving wettability between Li and garnet SSE via Li-Al alloy; (e) comparison of interfacial wettability between Li and garnet SSE in pristine lithium and Li-Al alloy; (f) the side-view SEM of interfacial morphology between pristine Li and garnet SSE; (g) locally amplified side-view SEM of interfacial morphology between pristine Li and garnet SSE; (h) the side-view SEM of interfacial morphology between Li-Al alloy protected Li and garnet SSE; (i) locally amplified side-view SEM of interfacial morphology between Li-Al alloy protected Li and garnet SSE 79.

Au、Ag、Zn或Mg能够与金属锂形成固溶体缓冲层,降低金属锂沉积的过电位,为锂沉积提供均匀的成核位点,减少枝晶结构的生成48。Liu等78通过磁控溅射技术将Cu99Zn均匀地沉积到铜基体表面,Zn与Li形成固溶体,为金属锂提供了均匀的成核位点。正因为锂的成核得到了均匀的控制,所以其在LiǀLi对称电池中,在电流密度为0.5 mA·cm−2、沉积/剥离容量为0.5 mAh·cm−2下循环1000 h后,仍然能够保持较小且稳定的过电位。

不仅如此,合金人工SEI层也常常被用在固态电解质中,来改善金属锂与固态电解质之间的界面接触。如图4d所示,石榴石型固态电解质与金属锂之间的接触性不佳,会导致二者之间存在较大的界面阻抗和不均匀的电流分布。所以Fu等79在金属锂和Li7La2.75Ca0.25Zr1.75Nb0.25O12(LLCZN)的界面引入了一层Li-Al合金。如图4e所示,该层合金有效地提高了金属锂在LLCZN表面的润湿性。如图4f,g,在没有合金层保护的界面上,可以看到金属锂与LLCZN之间具有较大的缝隙,只有局部的点接触,这极大增加了界面阻抗;而图4h,i反映了熔融的金属锂已经填入进石榴石颗粒的孔道和晶界中,增加了金属锂和固态电解质之间的接触面积。正是由于亲锂层的存在,室温下锂与LLCZN 的 界 面 阻 抗 从 950 Ω·cm−2降 为 了 75 Ω·cm−2。

3.2 人工复合物混合传导界面层

相比于单独的合金层,复合物混合界面层往往由高离子电导率物质和良好电子电导物质复合而成,或者两种及以上的物质复合在一起产生协同作用从而具有高的离子电导率和一定的电子电导。另外,某些复合物传导界面层的两种物质是刚性和柔性物质的组合,使得混合传导界面层具有刚柔并济的特点。

用于液态金属锂电池的复合物混合传导界面层一般具有高的杨氏模量。Yan等80将CuF2和LiNO3共同溶解在DME中,并将其直接滴涂到金属锂表面,CuF2和金属锂发生取代反应,形成了LiF/Cu离子/电子混合导体界面(MCI)。如图5a所示,通过Cu原子的引入,实现了在LiF/Cu晶界区的优先储锂,与单独富含LiF的SEI层相比,具有更高的离子电导率。MCI的高杨氏模量与快速离子传输特性共同抑制了枝晶的生长。如图5b所示,该LiF/Cu MCI具有12.9 GPa的高杨氏模量,远高于传统SEI的0.63 GPa的杨氏模量,有效抑制了枝晶的生长。在图5c的对称电池中,有MCI保护的锂负极在运行2000圈后,依然保持在80 mV的稳定过电位,而纯金属锂在运行900圈后就坏掉了。传统的人工界面层设计(如涂布或溅射)往往受到试剂或惰性环境的限制而不能够得到充分施展。Zhang等81通过连续的辊压,将3 μm厚的碳层枝接到50 μm的锂箔上,合成了三明治形状的金属锂负极。由于碳层为锂沉积提供了丰富的成核位点,促进了锂的均匀沉积/剥离。因此,制备的三明治状Li/C复合电极在LiǀLFP全电池和LiǀS电池中展现了优异的循环稳定性。Cui等82在铜基体表面合成了无定型的空心纳米碳球薄膜,空心纳米碳球层与铜集流体具有较弱的结合,使得薄膜能够在循环过程中,自由地上下移动来适应沉积/剥离过程中电极的体积变化,该层薄膜具有200 GPa的较大杨氏模量,有效抑制了枝晶的生长。正是由于其良好的柔韧性和机械强度,使得其具有良好的电化学性能。将纯金属锂作为对电极,与该薄膜覆盖的铜集流体组装成半电池时,在电流密度为0.25 mA·cm−2下循环150圈后,仍然保持99%的库伦效率。Yan等83用甲苯引发了Li0.35La0.52[V]0.13TiO3(LLTO)与金属锂之间发生反应,使得LLTO具有了电子导通特性。合成的混合离子电子传导界面有助于缓和锂离子浓度梯度并调整二次电流的均匀分布。当用于金属锂电池时,可有效阻止电解质对金属锂的侵蚀,并抑制枝晶的生长。当用于锂硫电池体系时,在电流密度为3 mA·cm−2下循环200圈后,仍能保持大于98%的库伦效率和大于700 mAh·g−1的比容量。

图5 (a) LiF/Cu MCI调控锂沉积作用示意图;(b) LiF/Cu MCI与常规SEI的机械模量对比图;(c) LiF/Cu MCI与常规SEI在对称电池循环性能中的对比图80Fig. 5 (a) Schematic of inducing Li deposition via LiF/Cu MCI; (b) comparison of routine SEI with LiF/Cu MCI in mechanical modulus; (c) comparison of LiF/Cu MCI with routine SEI in cycling performance of a symmetric cell 80.

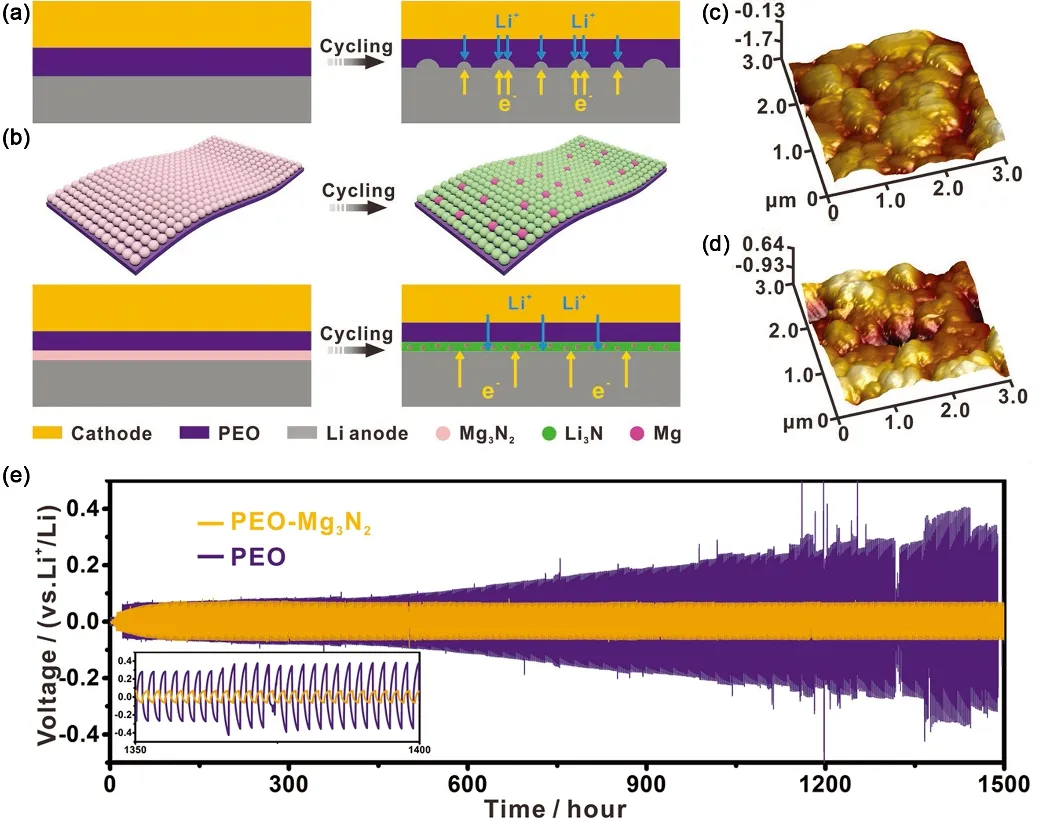

将复合物界面层用于固态电解质中,可有效改善电解质和电极之间的离子电导率、提高界面处的机械强度,同时还可以改善金属锂与固态电解质之间的润湿性。如图6a所示,固态聚合物电解质因较低的离子电导率而不能够有效调控锂离子的均匀分布,而且较差的机械强度会导致其难以抑制枝晶生长。如图6b所示,Yan等84将PEO均匀涂布在无机Mg3N2层上(PEO-Mg3N2),经电化学循环后,Mg3N2与Li金属原位反应生成Li3N和Mg金属;其中Li3N具有较高的离子电导率,降低了锂离子的浓度梯度;而Mg金属促进了循环过程中电流密度的均匀分布。如图6c、d所示,AFM表明PEOMg3N2保护的锂负极表面更光滑,电流分布也更加均匀。组装成对称电池时,如图6e所示,PEOMg3N2保护的锂负极在循环1500 h后仍然稳定,而纯金属负极的过电位在400 h后就开始急剧增加。说明PEO-Mg3N2界面保护层能够有效平衡电极表面的电流密度,促进锂的均匀沉积/剥离。Huo等85利用磁控溅射技术,在LLZTO表面均匀沉积了一层Cu3N薄膜,该薄膜经200 °C高温与熔融锂发生反应,生成了Cu/Li3N混合离子/电子导体层(Cu/Li3N MCL),该层有效改善了金属锂与LLZTO之间的润湿性,使得界面阻抗从单一相(LLZTO/Li)的1138.5 Ω·cm−2降低到有MCL保护(LLZTO-MCL/Li)的 83.4 Ω·cm−2。 将 LLZTOMCL/Li与LCO组装成全电池,在电流为0.2C下循环300圈后,仍然有81.1%的容量保持率。

图6 (a) PEO电解质的锂沉积行为示意图;(b) PEO-Mg3N2电解质的演化过程示意图;(c) PEO-Mg3N2电解质循环后的AFM图;(d) PEO电解质循环后的AFM图;(e)对称电池循环性能对比84Fig. 6 (a) Schematic of Li deposition behavior in PEO electrolyte; (b) schematic of the evolutionary processes of PEOMg3N2 electrolyte; (c) the AFM images of lithium with PEO-Mg3N2 electrolyte after cycling; (d) the AFM images of lithium with PEO electrolyte; (e) comparison of cycling performance between PEO electrolyte and PEO-Mg3N2 electrolyte 84.

4 人工纳米结构界面钝化层

此类材料本身电子和离子传导能力都比较差,但是能够通过自身纳米结构中的电解质来传递锂离子,因此常可以作为人工界面钝化层来改善锂的沉积行为。人工纳米结构界面钝化层的组成可以分成多孔有机物界面钝化层和多孔无机物界面钝化层。

本征微孔聚合物(PIM)是一种带有丰富微孔的聚合物,其微孔均匀分布在聚合物基体中,为锂离子的扩散构建了各向同性的通道网络;带有弯曲螺旋中心的骨架展现了高度的刚性和柔韧性,成为理想人工界面钝化层的候选者之一。如图7a所示,Yang等86在锂箔和铜箔表面均匀涂覆了一层PIM-1,该层能够将溶剂和大的阴离子固定在其内部的网络和微孔中,为锂离子的扩散和输运提供了媒介。均匀分布的、各向同性的孔道网络确保了电极表面分布均匀的锂离子通量,因此促进了锂的均匀沉积。当该薄膜涂布在金属锂表面时,可有效防止氧气和水的侵蚀。如图7b、c所示,没有PIM-1保护的金属锂在空气中暴露2周后,颜色明显变黑,证明已发生氧化;而有PIM-1保护的金属锂颜色(如图7e、f)只是加深了一点,证明一定程度上保护了金属锂负极。扫描电子显微镜用于表征此PIM-1保护的锂沉积行为,如图7d所示,没有PIM-1保护的锂在铜箔上沉积出现了大量松散多孔的锂枝晶;而图7g可隐隐约约观测到金属锂沉积到PIM-1的下方,表现出了稳定和均匀的界面,证明在PIM-1的保护下,金属锂得以均匀沉积在电极表面。将PIM-1保护的金属锂与LFP组装成全电池时,在电流为1C下循环600圈后,仍然有80%的容量保持率,十分有商用化的潜力。人造界面钝化层也经常被用在锂硫电池中,在抑制枝晶生长的同时,抑制多硫化物与金属锂之间发生副反应。

图7 (a) PIM-1膜在Cu/Li箔表面的制备过程示意图;纯金属锂在铜箔表面的沉积并在空气中分别暴露(b) 0 h后,(c) 2周后的光学图片,(d)金属锂在铜箔表面的沉积形貌图;Li@PIM-1电极在空气中分别暴露(e) 0 h后,(f) 2周后的光学图片;(g)金属锂在Cu@PIM-1表面的沉积形貌图86Fig. 7 (a) Schematic of the fabrication of the PIM-1 membrane on Cu/Li foil; optical photographs of Li electrode(b) after 0 h and (c) 2 weeks in air; (d) SEM image of Li deposition on Cu foil; Li@PIM-1 electrode (e) after 0 h and(f) 2 weeks in air; (g) SEM image of Li deposition on Cu@PIM-1 86.

聚二甲基硅氧烷(PDMS)因化学性质稳定、加工方便而常被用于界面钝化层的制备。PDMS本身并不是一种锂离子导体,Zhu等87采取氢氟酸(HF)刻蚀的方法,人为地在PDMS膜中制造出纳米孔来提供锂离子输运的途径,通过控制酸刻蚀时间,有效控制了孔径大小,进而改变PDMS对锂离子输运和沉积行为的影响。在锂铜半电池测试中,有PDMS保护的铜电极与普通的铜电极相比,在循环中具有更高的库伦效率和循环寿命(如在电流为1 mA·cm−2、沉积/剥离容量为1 mAh·cm−2下循环100圈后,有PDMS保护的半电池仍然有90%以上的库伦效率,而普通的半电池在30圈后,就降到了20%)。Li等88直接将金属锂浸泡在含PDMS的DOL/DME溶液中,然后蒸发掉溶剂,得到PDMS保护的金属锂负极。该保护层不仅能够稳定负极界面,还能够抑制锂枝晶的生长,在锂硫电池中有效地抑制了多硫化物的穿梭效应。

另外,多孔有机纳米钝化层中的有机物的官能团和孔结构都可以在一定程度上进行调控,有利于金属锂的均匀沉积/剥离。Luo等89在负极表面涂布了Nafion/PVDF混合涂层,Nafion可以有效抑制多硫化物的穿梭效应,但是其在电解质中易于膨胀并溶解到电解质中,导致其不能够完全覆盖到电极表面。加入PVDF后,可有效防止Nafion的膨胀,进而抑制多硫化物的穿梭效应,大大减轻了锂硫电池的自放电。不仅如此,Nafion中−SO32−和PVDF骨架独特的介电性质促进了锂离子在负极表面的均匀再分布,因此缓解了枝晶的形成。Yao等90通过溶剂蒸发辅助自组装的方式在金属锂表面涂布了一层二维还原氧化石墨烯(2D rGO),在锂化/脱锂过程中,rGO会破裂成马赛克形状的片,在片与片之间的缝隙中为锂的存储提供充足的空间。锂化rGO和金属锂之间的高亲和力促进了快速而均匀的锂沉积,保证了其在锂离子电池和锂硫电池中的优良电化学性能。无机物纳米结构钝化层主要是一些离子、电子绝缘并且与金属锂接触比较稳定的纳米结构钝化层。Jing等91通过旋涂法在锂负极表面覆盖了一层多孔结构的Al2O3保护层,该保护层能够为锂离子输运和电解质的渗透提供充足的空间,同时还有效阻隔了金属锂和多硫化锂的直接接触,避免了金属锂的腐蚀。

5 总结与展望

金属锂被认为是实现下一代高能量密度储能器件的首选负极材料,其与O2、S组成的高比能量密度锂氧电池和锂硫电池具有巨大的应用潜力。由于金属锂本身极具活泼性,所以其在接触电解质过程中会发生氧化还原反应,在二者界面生成SEI层。由于金属锂在沉积/剥离过程中面临着无限的体积膨胀和锂枝晶生长的问题,所以在其循环过程中SEI层会发生不断的断裂和再修复,持续消耗着电解液,最终导致电池失效。即使是在固态电解质中,锂枝晶的生长问题也没有得到根本的解决。所以,设计人工界面保护层来取代或保护本源的SEI层,是一种有效的抑制枝晶生长、缓解体积变化带来的界面波动的策略。

针对金属锂负极面临的挑战,本文总结了人工界面保护层对锂负极的保护策略。这些策略从力学设计(提高机械强度来抑制枝晶生长,改善柔韧性以缓解体积变化带来的界面波动)、化学作用(调控界面官能团提供均匀的成核位点、为集流体提供较强的亲锂性、改善界面润湿性来诱导锂均匀沉积)、物理化学参数及结构改进(高锂离子迁移系数、高离子电导率、多孔结构)等多角度提高了金属锂电池的电化学性能。

目前人工界面保护层已经取得了令人瞩目的成就,但是人工界面保护层的未来发展仍需要面临一系列的挑战。首先,锂离子在人工界面层处扩散、迁移、被还原的过程及相应的机理等基础科学问题需要借助先进的原位表征手段及恰当的模拟计算进行深层次的研究,为未来人工界面层的发展提供理论基础。其次,综合考虑人工界面保护层的物理化学稳定性、界面锂离子的输运、界面的机械强度及柔韧性、界面与金属锂和电解质的兼容性等关键因素,对人工界面层进行合理的精准调控设计是未来发展的必经之路。最后,目前实验室用于研究的电流密度和金属锂的面容量分别在3 mA·cm−2和3 mAh·cm−2,未来至少需要逐步提高到10 mA·cm−2和10 mAh·cm−2的级别,并且充分考虑成本及制备方法的工业可行性,进一步推进金属锂电池的商业化应用。

虽然人工界面保护层未来的发展面临着诸多挑战,但是随着各种先进原位表征、现场电化学等手段的开发和应用,表界面化学的发展,材料科学及纳米技术的进步,一系列的挑战和难题会被逐步解决。人工界面保护层未来的突破与发展会促进高能量密度金属锂电池的商业化应用,推动新能源领域的技术革命。