步进梁式加热炉节能液压系统设计研究

2020-01-15

(中冶赛迪工程技术股份有限公司, 重庆 401122)

引言

步进梁式加热炉是钢铁生产线上常用的加热设备,钢坯在送入轧机之前需通过加热炉加热到设定的温度。钢坯在整个炉内通过步进梁来回往复的运动从入炉端一步步传送到出炉端。常规步进梁液压系统主要采用恒压变量泵的动力源,系统能力需按照提升最大负载重量进行设计,这样的设计存在两处能源浪费[1-3]。一是在步进梁上升过程中的前半段,步进梁未接触到钢坯,系统只需提升步进梁本身的重量,属于轻载工况,但系统仍然按最大负荷能力工作,在轻载时系统会存在较大节流损失。二是在步进梁下降时,原有液压系统未设计能量回收回路,某大型加热炉设计满载钢坯重量770 t,负载下放时存在很大的重力势能浪费。

目前能源和环境问题日益紧张,节能降耗的系统设计已经大势所趋,有些单位使用恒功率泵或者蓄能器能量回收的方式进行节能改造,但这种方式节能空间有限,或者需要采用特殊结构的液压缸,步进梁机械结构需做出较大修改,改造成本较大[4-7]。针对现有工程中步进梁式加热炉升降液压系统存在的能耗问题,本研究设计了一种节能型液压系统,并对其进行分析研究。

1 步进梁式加热炉升降机构分析

如图1所示,升降液压缸驱动带上下轮组的升降框架沿斜台面上升和下降,平移框架和步进梁随之做垂直升降运动,在升降过程中,平移液压缸被锁定。平移液压缸驱动平移框架在升降框架的上层滚轮上做平移运动,在平移过程中,升降液压缸被锁定。滚轮斜台面的机械结构保证升降液压缸在上升和下降过程同步。

如图2所示,根据工艺要求,步进梁可以进行正循环、逆循环、踏步动作,这些运动都分解为升降液压缸的上升/下降、平移液压缸的前进/后退四个动作。其中步进梁正循环路径①→②→③→④→①,逆循环路径①→④→③→②→①,踏步路径①→②→①。

在上升行程前半段时步进梁未接触到钢坯,属于轻载运行,在上升行程进行到一半时步进梁接触到钢坯,升降液压缸托举梁体和钢坯重载上升;在下降行程中,钢坯和梁体靠自重下落。在常规液压系统设计中系统能力需按照提升最大钢坯重量设计,在升降液压缸空载运行时系统效率不高,并且在下降过程中未对势能进行回收,也造成了能源浪费。

2 步进梁式加热炉节能液压回路设计

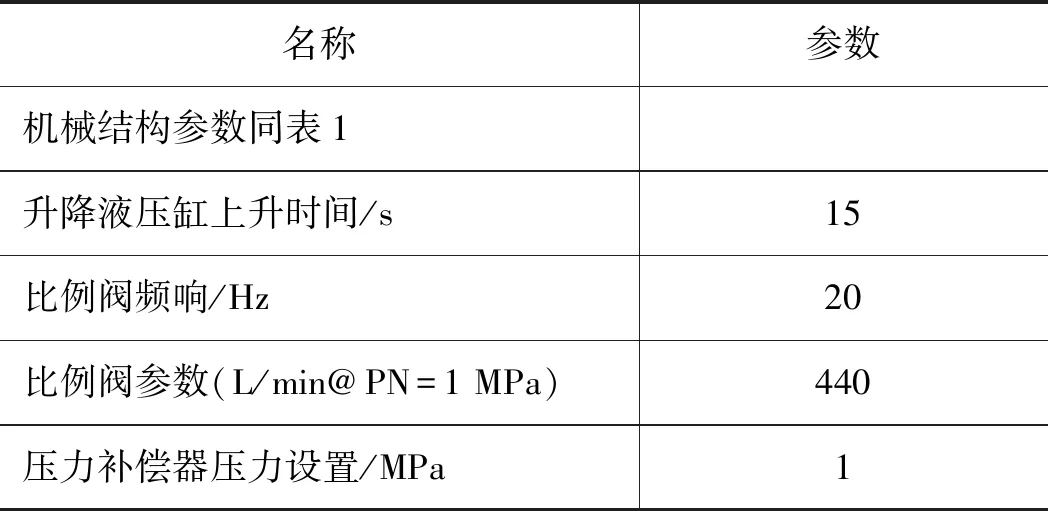

步进梁运行过程中升降动作和平移动作不能同时进行,根据计算结果,系统最大能力取决于升降液压缸上升过程,系统最大节能点在升降控制回路上,因此,节能液压系统不改变原有平移液压回路,只改变升降液压回路和液压动力源[8]。某钢厂步进梁式加热炉炉底机械设备参数如表1所示。

表1 步进梁式加热炉炉底机械设备参数

在做升降液压缸控制回路设计时将4个升降液压缸分成两组,一组主动升降液压缸,一组从动升降液压缸,液压系统采用液压泵控调压加比例阀节流调速、与蓄能器能量回收再利用相结合的方式进行控制。主动升降液压缸上升时储存在蓄能器中的液压油经过主动升降液压缸控制比例阀的节流调速实现主动升降液压缸的上升动作,下降时也通过这一环节反向回收主动升降液压缸中的压力油至蓄能器中同时完成下降动作。从动液压缸通过从动比例阀的节流调速实现其动作跟随主动液压缸。由于升降液压缸的上升和下降行程都分成轻载和重载两段,为最大限度节能,将蓄能器组设计成两组,分别为高压蓄能器组和低压蓄能器组,在轻载工况时由低压蓄能器组供油,在重载工况时由高压蓄能器组供油。实际步进梁节能升降液压回路很复杂,为便于分析研究,简化后的节能升降液压回路如图3所示。

1.油箱 2.比例溢流阀 3.主泵 4.压力补偿器 5.液压锁 6.梭阀 7.1.从动液压缸控制比例阀 7.2.主动液压缸控制比例阀 8、9.电磁换向阀 10.单向阀 11.低压蓄能器组压力开关 12.低压蓄能器组 13.高压蓄能器组压力开关 14.高压蓄能器组 15.1从动液压缸 15.2主动液压缸 16.步进梁 17.钢坯图3 步进梁式加热炉节能升降液压回路

在步进梁开始动作之前,系统首先需通过电磁换向阀9.4打开液压锁5.6给低压蓄能器组冲油至设定压力,通过电磁换向阀9.5打开液压锁5.7给高压蓄能器组14冲油至设定压力,蓄能器压力分别通过压力开关11、13检测。在液压系统正常工作过程中,系统通过压力开关11、13检测蓄能器组压力,如果低于设定值,在平移液压缸动作过程中,蓄能器组相应回路自动打开为蓄能器组冲油至设定压力。

在升降液压缸上升过程前半段,步进梁未接触到钢坯,通过电磁换向阀9.2打开液压锁5.4,通过电磁换向阀8打开液压锁5.3,低压蓄能器组12中的压力油驱动主动液压缸15.2上升,同时泵站通过比例溢流阀2调压至低压蓄能器组压力通过比例阀7.1驱动从动液压缸15.1上升。在步进梁接到钢坯时,液压锁5.4关闭,液压锁5.5打开,高压蓄能器组14中的压力油驱动主动液压缸15.2上升,同时泵站调压至高压蓄能器组压力,驱动从动液压缸15.1跟随主动液压缸15.2继续上升至行程设定值,之后升降液压回路所有液压锁关闭,等待控制指令。

在升降液压缸下降过程前半段,重载钢坯靠自重下降,这时打开液压锁5.2、5.5,重力势能回收至高压蓄能器组14中。在步进梁放下钢坯后,液压锁5.5关闭,液压锁5.4打开,步进梁本身的重力势能回收至低压蓄能器12中,供下一上升行程使用。在整个下降过程中,泵站压力自动调低,至能补充升降液压缸有杆腔油液即可。

简化后的步进梁加热炉常规升降液压回路如图4所示。主泵3采用恒压变量泵,步进梁上升时,液压锁5.2、5.3打开,主泵压力油通过比例阀6.1驱动4个升降液压缸上升。步进梁下降时,液压锁5.1、5.4打开,升降液压缸通过比例阀6.1节流下降,无杆腔中液压油一部分通过5.4给有杆腔补油,剩余部分液压油流回油箱。回路设计中在升降液压缸轻载上升时系统不能调压,在升降液压缸下降时未对重力势能进行回收,造成能源浪费。

图4 步进梁式加热炉常规升降液压回路

3 步进梁式加热炉节能升降液压回路仿真研究

为研究步进梁式加热炉节能升降回路和常规回路特性,用AMESim软件对步进梁式加热炉节能升降液压回路建立仿真模型如图5所示,对常规升降回路建立仿真模型如图6所示[9-12]。对应的模型参数设置分别如表2和表3所示。

图5 步进梁式加热炉节能升降液压回路仿真模型

图6 步进梁式加热炉常规升降液压回路仿真模型

表2 加热炉节能升降液压回路仿真模型参数设置

表3 加热炉常规升降液压回路仿真模型参数设置

升降液压缸在升降过程中接到和放下钢坯时要求做到轻拿轻放,系统设计时在接钢和放钢之前要减速,待接到钢坯或放下钢坯后再加速上升或者下降。升降液压缸的速度通过调节比例阀给定信号来控制,比例阀进口压力补偿器保证升降液压缸在轻载和重载两种工况时速度稳定,比例阀给定信号曲线如图7所示。

图7 比例阀给定信号

节能升降液压回路和常规升降液压回路液压缸上升时油缸位移曲线和速度曲线分别如图8和图9所示,从中可以看出,节能回路和常规回路都能实现升降液压缸上升至设定行程, 在轻载和重载工况切换瞬间都有0.5 s的速度波动,升降液压缸位移有轻微的抖动。

图8 上升阶段两种回路液压缸位移曲线

图9 上升阶段两种回路液压缸速度曲线

节能回路升降液压缸上升阶段,蓄能器出口压力曲线如图10所示。从图10可以看出,蓄能器出口压力稳定,高低压蓄能器切换时系统出口压力稳定,蓄能器出口压力与负载压力差基本保持恒定值,系统能力得到有效利用。

图10 上升阶段节能回路蓄能器出口和负载压力曲线

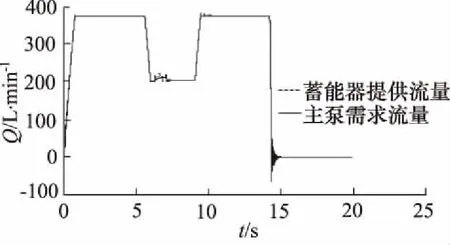

节能回路升降液压缸上升阶段蓄能器和主泵供给流量如图11所示。从图11可以看出,节能回路液压缸上升时系统一半的流量由蓄能器提供,另一半由主泵组提供,在设计泵站时可降低一半主泵数量。

图11 上升阶段节能回路蓄能器和主泵供给流量

节能回路与常规回路主泵输出功率曲线如图12所示。从图12可以看出,轻载工况液压缸上升时节能回路主泵输出的功率是常规回路的25%,重载工况液压缸上升时节能回路主泵输出的功率是常规回路的50%,节能效果较好。

图12 上升阶段节能回路与常规回路泵输出功率

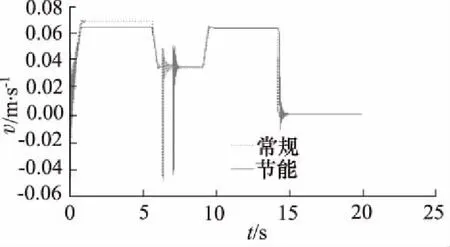

下降阶段两种回路液压缸位移曲线如图13所示,液压缸速度曲线如图14所示,下降过程中两种回路液压缸位移和速度基本一致,脱钢瞬间有速度波动,但0.5 s后系统趋于稳定。从图15中可以看出下降阶段重力势能回收储存到蓄能器中,可供下一上升阶段循环使用,负载压力与蓄能器进口压力之间的差值说明势能回收过程中有一定的节流损失,在步进梁平移过程中系统自动给蓄能器冲油至设定压力,保证下一次上升阶段正常进行。

图13 下降阶段两种回路液压缸位移曲线

图14 下降阶段两种回路液压缸速度曲线

图15 下降阶段节能回路蓄能器出口压力和负载压力曲线

4 结论

通过分析步进梁式加热炉节能升降液压回路的原理,结合该系统与常规升降回路的仿真结果,得出节能型升降液压回路能够满足步进梁式加热炉运行工况要求,采用液压泵控调压加比例阀节流调速与蓄能器能量回收再利用相结合的控制方式,能够降低泵站功率配置能力,最大限度的节约能量。仿真研究结果可为后续完善液压系统设计和指导工程现场调试提供借鉴。