分散式风电机组复杂风况下阵风控制及载荷优化设计

2020-01-15,,

,,

(许昌许继风电科技有限公司, 河南 许昌 461000)

0 引言

随着我国弃风限电问题的加剧,我国风电开发重心正由三北地区向中东南部地区转移,该部分地区风电开发以分散式为主[1]。由于优质风资源比较少且大都分布在山区等复杂地形,受地形高低起伏等环境因素的影响,运行风况相对复杂,风电机组经常受到无规律强阵风的冲击。现有的风电机组变桨技术发展很快,自动化程度很高,具有很高的调节能力,但由于当前应用于复杂风况的风电机组叶片长、惯性大等因素,使系统不能及时响应,这种滞后现象一般有1~3 s或更长[2]。因此在极端阵风情况下容易对风电机组的塔基、叶轮以及齿轮箱等部件造成冲击,超出机组设计载荷,影响机组的安全运行[3]。

目前,关于阵风控制方法的研究比较有限,荷兰能源研究中心提出一种提前探测阵风以使桨距系统及时发生动作的控制方法,该方法依赖于风速测量设备的精度,关于阵风的检测有文献表明,通过雷达测风装置,可以有效预测阵风[4],但目前在国内出于成本的考虑,大多数厂家采用机械式或者超声波式风速风向仪进行测风,风速测量精度不高,并且由于各个厂家风速风向仪基本都安装在机舱尾部,由于受到风轮尾流影响导致无法及时准确检测到阵风。

基于以上技术背景,在传统变桨控制的基础上提出一种可以有效提高机组运行稳定性和降低机组载荷的阵风检测和变桨控制方法,并通过GH Bladed软件对该方法的有效性进行仿真验证。

1 风力发电机组系统模型分析

1.1 气动模型特性分析

风力发电机组风轮的气动转换过程可以由以下2个非线性方程表示:

(1)

(2)

(3)

(4)

由式(3)和式(4)可知,风速、风轮转速和桨矩角的变化会影响风轮的气动转矩和推力。由于不同叶片的气动特性不同,这种影响也有差别。在额定风速附近,推力和扭矩对风速变化的敏感度不同,故在额定风速附近的湍流风和极限阵风将导致叶片产生较大的变形,对机组产生较大的冲击。为了有效减小阵风对机组的冲击,在控制策略中可引入阵风变桨控制,当检测到阵风时可以进行快速收桨,减小机组所受的推力和扭矩,防止过速并降低机组载荷。

1.2 风力发电机传动链模型分析

对于风力发电机传动系统的建模,采用现代控制理论的状态空间法,传动链的线性系统建模采用3个状态变量,分别为风轮转速,发电机转速和传动链扭转弹性力。传动链选取3个状态进行建模,是因为这个模型既可控又可观(最小系统)[5]。根据传动链等效模型

(5)

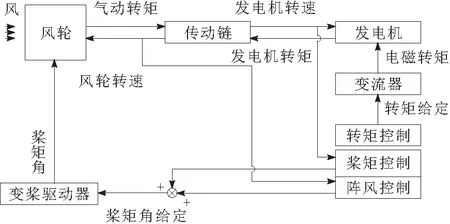

1.3 变速变桨风机控制策略

传统的变速变桨风机的控制器如图1所示,主要包含2个部分:扭矩控制和桨矩控制。风速在额定风速以下时,控制器的转矩控制使风力发电机尽可能多地捕获风能;风速在额定风速以上时,通过桨距控制使发电机输出的功率维持在额定功率附近。但是在额定风速附近时,若风速波动较大,将会导致转矩控制器和桨矩控制器耦合在一起,使机组功率出现大幅度的波动。若在额定风速附近出现阵风,风速从额定风速以下迅速升至额定风速以上时,转矩控制器达到最大转矩后桨矩控制器才开始工作,且变桨系统动作一般都有一定的延时,就可能会导致风机出现过速、过功率,使机组出现极限载荷的情况[6]。因此可在传统的桨矩控制算法的基础上,提出一种优化的阵风变桨控制方法,该方法既可以有效地使转矩控制和桨矩控制器解耦,还可以大大减小机组在瞬态的风速变化过程中的极限载荷。

图1 变速变桨风机控制器

2 阵风变桨控制方法

2.1 阵风变桨控制逻辑设计

优化后的阵风变桨控制方法,主要包含2个方面:阵风的检测和变桨控制器的优化。阵风的检测主要考虑风轮转速及风轮转速的加速度,当其超过一定限值时,即可认为阵风来临。变桨控制器的优化主要是动态调节PID的增益和根据风轮加速度调节变桨速度2种方式。当风轮转速超过一定限值时,则机组存在过速风险,需要调整变桨控制以加快桨矩控制的响应速度。若此时风轮加速度不断增加,超过一定限值,考虑到变桨PID控制有一定的滞后性,可直接根据加速度计算变桨速度,快速变桨。具体控制流程如图2所示。

图2 阵风变桨控制逻辑流程

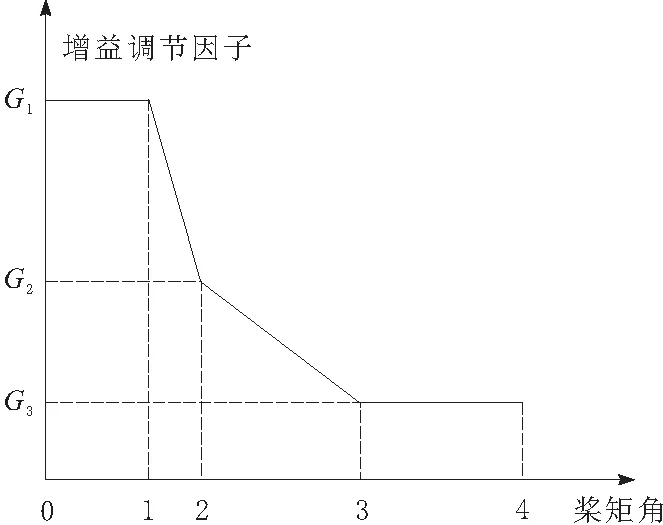

2.2 变桨增益调节器设计

根据叶片的气动特性,在不同的桨矩角时扭矩的变化灵敏度不同,因此在变桨PID设计时通常采用变增益调节方式,以增强变桨控制的稳定性,如图3所示。

图3 变桨增益调节

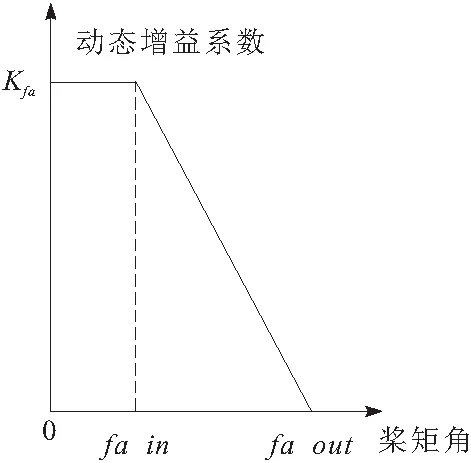

结合图3中的增益补偿,需在原有增益调节的基础上,叠加一个动态增益。动态增益的大小需考虑风轮过速比率及桨矩角,且增益随桨矩角的增加逐渐减小至0,动态增益的计算方式为

(6)

Kfa为动态增益系数;ωr为风轮转速;ωth为过速阈值。Kfa与桨矩角的关系如图4所示。

图4 动态增益系数

2.3 阵风变桨速度函数设计

一般情况下,变桨速度(或角度)是根据桨矩控制器PID输出,但是在极限阵风情况下,由于PID响应比较滞后,导致风轮受力过大,极限载荷增大。为保证变桨能快速响应,在阵风时根据风轮加速度直接计算变桨速度。变桨速度函数为

(7)

Kac1,Kac2,Kac3为加速度转换系数;ωracc为风轮转速加速度。加速度转换系数需根据机组在湍流工况下的动态运行特性进行多次迭代确定。

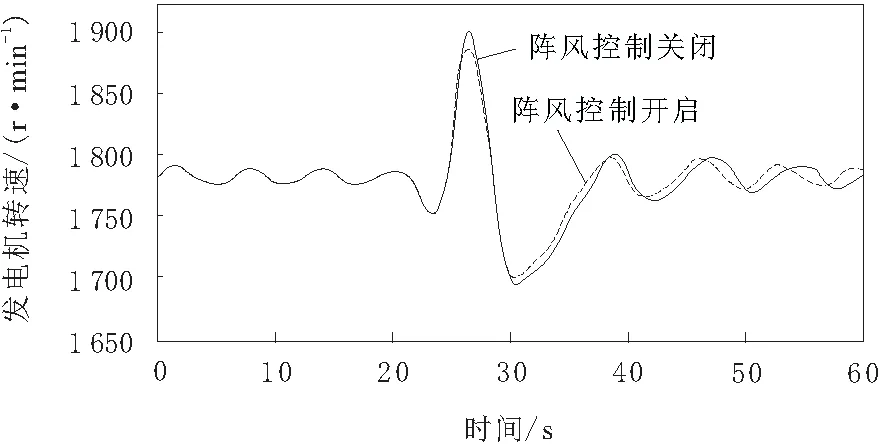

3 阵风控制建模与仿真结果分析

采用国际权威风力发电机GH Bladed 仿真软件对阵风控制策略进行仿真试验研究。风机模型为某2.2 MW机型,其风轮直径为116 m,额定风速为9 m/s,额定转速为1 800 r/min。根据GL2010风电机组设计规范,建立DLC1.3和DLC1.5工况的阵风模型(风速分别为9 m/s和11 m/s)和DLC1.1工况湍流风模型(风速为18 m/s)[7],在相同的风况下,比较阵风控制策略实施后的控制效果,主要从转速抑制、机舱振动、极限载荷3个方面进行对比。

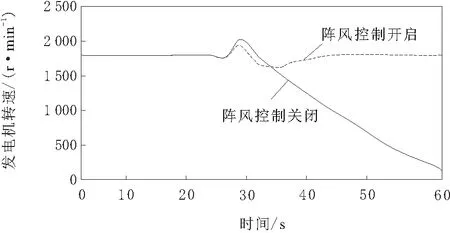

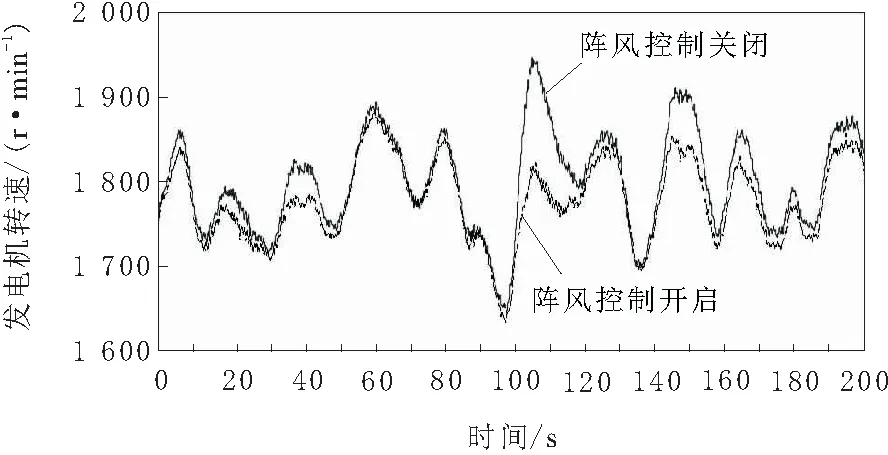

根据如图5所示仿真结果,当风速为9 m/s时,与传统的控制策略相比,阵风控制策略可以有效降低机组转速的波动,拟制机组转速的增加幅度,从而减小机组的载荷;当风速为11 m/s时,由1.1节可知,在额定风速以上时,桨矩角的变化对机组扭矩变化影响增加,在阵风来临时,需要对变桨增益进行快速调节,以加快变桨PID的响应速度,实现快速收桨,防止机组出现过速。如图6所示,在没有阵风控制策略的情况下,机组已触发过速故障停机,而启用阵风控制策略后,机组转速则可以控制在合理范围内,不会触发过速故障停机。如图7所示,在大湍流风工况下,阵风控制可以有效抑制转速波动,确保机组稳定运行。

图5 风速为9 m/s极端阵风仿真

图6 风速为11 m/s极端阵风仿真

图7 风速为18 m/s正常湍流风仿真

在阵风控制策略中,由于变桨系统提前进行变桨,因此可以避免传统控制策略中由于变桨动作滞后而导致的变桨系统频繁动作,从而降低机组前后振动。图8中列出了机组振动影响最大的DLC1.5(9 m/s)工况下机组的振动仿真情况,由图8可以看出,阵风控制策略开启后,机舱前后振动加速度明显降低,可有效实现振动拟制。

图8 阵风控制策略的振动抑制效果

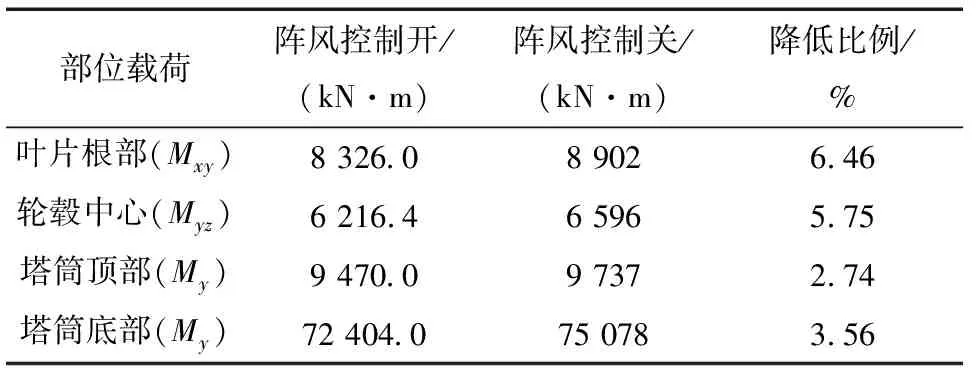

根据载荷计算的结果,通常情况下,机组的极限载荷出现在DLC1.3和DLC1.5工况,由于阵风控制策略可以使变桨系统快速响应,从而减小阵风时机组的推力,因此阵风控制可以在一定程度上降低机组关键部件的极限载荷,如表1所示。

表1 阵风控制开启前后极限载荷对比

4 结束语

通过Bladed软件仿真,对阵风控制策略的实施对风力发电机组转速、振动及载荷的影响进行研究,研究结果表明:

a.阵风变桨控制策略能够有效抑制极端阵风工况下的发电机转速超速和振动过大,从而使机组运行在设计转速范围内,不停机,不脱网。

b.阵风变桨控制策略可有效降低机组各关键部件的极限载荷,降低机组设计成本。

文中阵风变桨控制策略应用于分散式复杂地区山地风电场后,解决了机组运行过程中的过速故障和振动故障频繁问题,在复杂风况下的运行稳定性和适应性得到提高。