咖啡壳基微/纳米纤维素混合物增强木塑复合材料的制备及性能

2020-01-15张云浩李如燕张靠民王文俊张璐

张云浩,李如燕,张靠民,王文俊,张璐

(1昆明理工大学材料与工程学院,云南昆明650093;2固体废弃物资源化国家工程研究中心,云南昆明650093;3昆明理工大学民航与航空学院,云南昆明650093;4北京理工大学材料学院,北京100081)

咖啡是世界上最受欢迎的饮料之一[1]。随着咖啡产量的不断增加,据估算2019 年世界咖啡产量预计将达到创纪录的1.745亿袋(1袋70kg),比上年增加1560 万袋。在生产咖啡豆时去壳、抛光、分级等加工工艺中产生的生物质废弃物也在不断增加[2],而这些生物质废弃物中含有大量的天然纤维素[3],具有密度低、无毒、力学性能好[4]、价格低廉等优点。有效利用这些农业废弃物对发展生态农业有重要实际意义[5]。

近年来随着环境问题的凸显,环保材料成为研究的热点[6],木塑复合材料就是环保材料的代表之一。木塑复合材料防潮、防虫、可塑性强、高环保性、无公害、可重复利用等特点使其应用灵活[7],可以应用于木材加工的任何领域,成为目前取代木材的最好环保材料。但由于聚合物基体具有明显的疏水性,天然纤维素是亲水材料,如何提高木塑复合材料中亲水天然纤维与疏水聚合物的相容性是研究木塑复合材料关键问题之一[8-9]。

从生物质纤维中提取得到的纳米纤维素具有长径比高、比表面积大、抗拉强度和刚度高、化学反应性强、多层次的网状结构等独特的物理化学性能[10],因而能够作为木塑复合材料的增强相用以提高材料的相容性。Gabr等[11]采用静电纺丝法制备了直径为250nm 的乙酸纤维素(ECA),作为环氧基体的填料。在基体中加入ECA 后,其抗弯强度和抗弯模量分别提高了20%和17%。Ashori 等[12]以聚丙烯接枝马来酸酐(PP-g-MA)作为复合材料的相容剂,制备了微晶纤维素(MCC) /木粉/聚丙烯(PP)复合材料,与未添加MCC 的复合材料相比,MCC 的加入显著提高了复合材料的拉伸、弯曲和冲击强度。

由于纳米纤维素制作成本高、易团聚、制备工艺复杂等原因[13-15],本论文以废弃咖啡壳为原料,尝试对咖啡壳粉进行工艺简单的亚微米处理,并成功得到了以微米尺度纤维素为主要成分的混合物,与制备工艺复杂的纳米级纤维素混合物对比,使两者都作为增强填料制备废旧高分子材料为基体的木塑复合材料。在成功制备废弃咖啡壳微纳纤维素增强废旧聚合物基复合材料的基础上,讨论了不同的废弃咖啡壳粉处理工艺对木塑复合材料性能的影响。

1 实验材料与方法

1.1 原料

实验所使用的咖啡壳粉(60~80 目)与回收聚乙烯(PE)均由云南普洱康和木塑公司提供。

回收PE按照熔体流动指数(MI)不同分为A、B 和C 3 种,MI分别为1.36g/10min、0.816g/10min、0.448g/10min;相容剂马来酸酐接枝聚乙烯(PEg-MA),南京塑泰公司生产。

1.2 仪器设备

1.2.1 制备试样设备

大龙兴创MS7-H550-PRO 加热磁力搅拌器;长沙天创KS 平行双螺杆挤出机组;昆山德镁KSML110.2.2-G 高速混合机;406-T455 型开放式炼塑机;上海第一橡胶机械厂XLB-D 型平板硫化机。

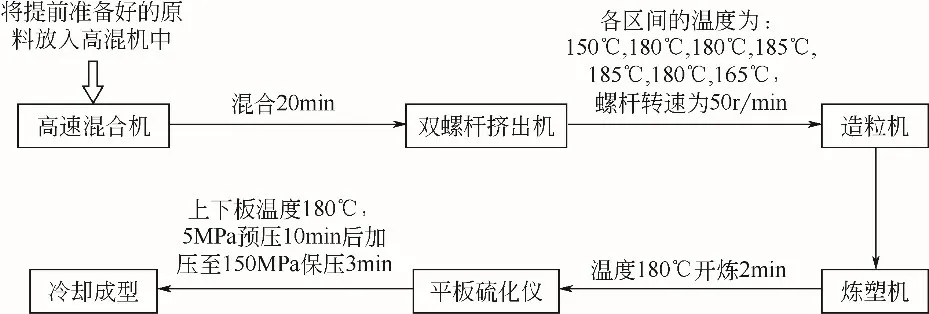

图1 试样制备工艺流程图

弯曲性能测试,日本岛津AG-1;冲击测试,上海倾技QJBCJ-7.5J;喷金处理,Quorum Q150R ES;扫描电子显微镜(SEM),美国FEI 公司Quanta 200 型;动态热机械分析仪(DMA),Metravib DMA+300。

1.3 微/纳米纤维素的制备

纳米纤维素混合物溶液(CSNC)制备方法:Wernersson 等[16]通过分子模拟研究了尿素对纤维素的增容机理,研究发现尿素会在水中优先吸附在纤维素的疏水层对纤维素起到增溶效果。故使用尿素解纤纤维素后使用球磨机高速球磨减少纤维素的尺寸。借鉴王文俊等[17]的研究结果,将咖啡壳粉加入质量分数为8%的尿素水溶液中,在冰浴条件下搅拌1h,然后用去离子水反复洗涤除去尿素,得到湿态膨润咖啡壳粉。将其加入0.01mol/L 的稀硫酸水溶液中,在70℃下,搅拌2h,然后用氨水将溶液的pH 调节至9.5。之后加入到质量分数为2%的酸化亚氯酸钠溶液中,在50℃油浴锅中以300r/min的转速搅拌4.5h,然后用去离子水洗涤至中性并抽滤。将抽滤后的产物在球磨机中球磨,球磨转速为800r/min,球磨时间为3.5h。

亚微米级纤维素混合物溶液(CCMC)制备方法:将咖啡壳粉加入质量分数为8%尿素水溶液中,在冰浴条件下搅1h 后,用去离子水反复洗涤至中性,抽滤得到湿态纤维素产物在球磨机中球磨,球磨转速为600r/min,球磨时间为4.5h。

1.4 复合材料试样的制备

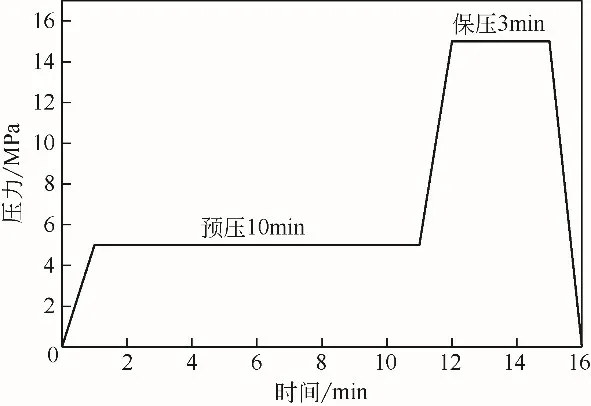

咖啡壳粉提前在105℃的烘箱中烘12h至恒重,PE 颗粒由3 种废旧颗粒混合组成,其质量组成比为mA∶mB∶mC=13∶5∶7。制作空白组木塑复合材料的各组分质量分数为:60% 咖啡壳粉+25% PE+5%PE-g-MA+10%CaCO3。在咖啡壳粉中加入CSNC与CCMC的方法为:在纤维素溶液中加入无水乙醇后使用喷壶均匀喷洒在咖啡壳粉表面,然后在高速混合机中混合10min后放入60℃的烘箱中烘6h,之后再将处理好的咖啡壳粉与空白组的其他组分放入高速混合机中混合20min后,使用双螺杆挤出机进行造粒,双螺杆挤出过程中1~6 区与出料口加热温度分别为150℃、180℃、180℃、185℃、185℃、180℃、165℃,螺杆转速为50r/min。造粒完成后,将40g 造好的颗粒放入180℃开放式炼塑机中开炼2min,然后放入180℃预热的模具内热压成型。上下模板温度180℃,预压压力5MPa,预压10min。预压后加压至15MPa 保压3min,然后自然冷却至室温取出试样。具体造粒和模压工艺见图1和图2。

图2 试样压制压力与时间折线图

1.5 测试方法

1.5.1 材料的力学性能

弯曲试验依据标准GB/T9341—2008 进行,弯曲样条尺寸为80mm×10mm×4mm,跨距为64mm,加载速率为2mm/min;无缺口冲击试验依据标准GB/T1843—2008 进行,样条尺寸为80mm×10mm×4mm,跨距为60mm,冲击头能量为5.5J。每组力学试样测试5组数据,取其平均值为最终结果。

神话是原始人对自然界中许多莫名其妙现象的解释。它们源于生命,同时通过创造者的思维功能。楚崇尚鬼神,先人亡故之后,会把死者的衣服当作偶像来叩拜、祭祀。此外,楚人也会把这种对未知情况的误解以及神话融入到辞赋中。

1.5.2 弯曲断面微观形貌表征

每1 组弯曲试样测试弯曲强度后,选取1 个弯曲断面对其断面进行喷金处理,使用扫描电子显微镜对材料的弯曲断面进行微观形貌观察。

1.5.3 动态热机械分析

通过动态热机械分析仪测试3组样条的储能模量(E')、损耗模量(E″)和损耗因子(tanδ)。测试样条尺寸为80mm×10mm×4mm,采用3点弯曲夹具,温度范围-30~150℃,升温速率5K/min,频率为1Hz。

1.5.4 吸水率测定

将尺寸80mm×10mm×4mm 的试样浸入室温下的去离子水中,分别在浸泡为24h、48h、96h、216h、384h 时取出试样,用滤纸擦干表面水后称重,按式(1)计算试样的吸水率。

式中,Wa为试样的吸水率,%;Mf为浸泡过后的试样质量,g;Mi为试样的初始质量,g。

2 结果与讨论

2.1 力学性能

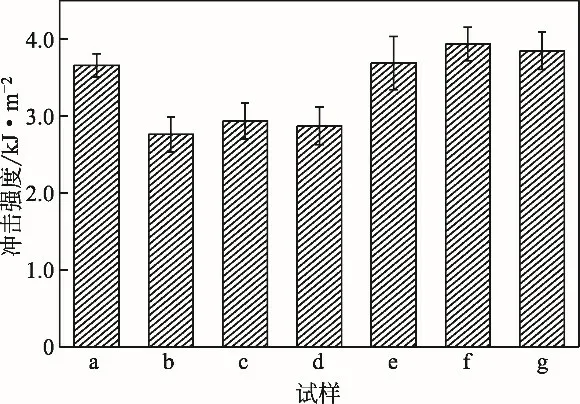

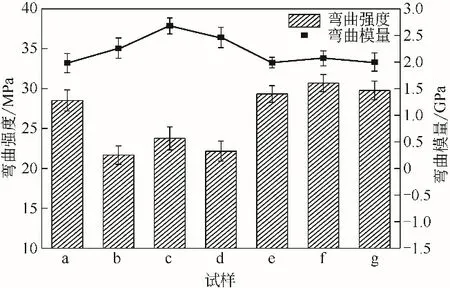

材料的冲击性能是试样在高速冲击载荷下断裂时单位截面所吸收的能量,是表征材料在高速应力作用下抗断裂能力的重要指标之一。实验中加入CSNC与CCMC的质量分数均以空白组材料的PE质量为基准,分别为PE 质量的2%、4%、6%。图3中空白组的冲击强度为3.657kJ/m2,加入CSNC的3组材料的冲击强度均有下降,而加入CCMC后材料的冲击强度都有所升高,其中变化最大的是添加CCMC 质量分数为4%的复合材料,其冲击强度可达3.937kJ/m2,比空白组提高了7%。图4为材料的弯曲强度和弯曲模量。由图4可知空白组材料的弯曲强度为28.51MPa,弯曲模量为1.98GPa。加入CSNC 后弯曲强度均有下降,弯曲模量有明显的提高。添加质量分数4%的CSNC后,变化最为明显,弯曲强度和弯曲模量分别为23.77MPa 和2.68GPa,与空白组相比,弯曲强度降低了16%,而弯曲模量提升了35%,证明高模量的纳米纤维素混合物的加入增强了复合材料抵抗形变的能力[18]。加入CCMC的3组材料中弯曲强度与弯曲模量提高最多的为加入CCMC质量分数4%的复合材料,其弯曲强度为30.69MPa,其弯曲模量为2.07GPa。对比空白组发现弯曲模量没有明显的提升而弯曲强度提高了7%。后续主要分析空白组(标记为CP)、添加4%CSNC(标记为NCP)和添加4%CCMC(标记为MCP)这3组材料的结构与性能。

图3 复合材料的冲击性能

图4 复合材料的弯曲强度和弯曲模量

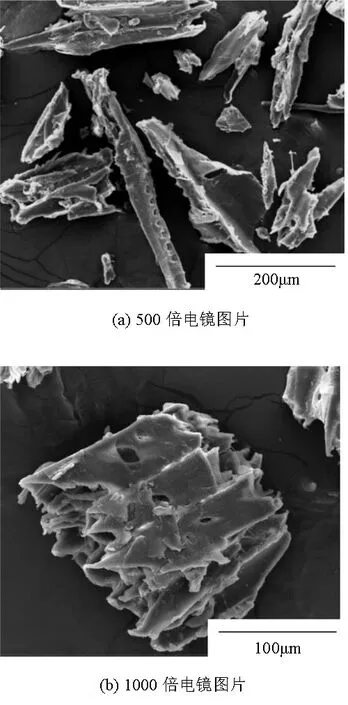

图5 咖啡壳粉的扫描电镜图片

图5中可以看出本次实验使用的咖啡壳结构为独特的多空层状结构。图6(a)为纳米纤维素的TEM照片,从图中可以看出,产物呈丝线形态,部分丝线存在相互堆叠的现象,部分区域呈网状结构。其横向尺寸范围在80~120nm,长度范围在1000~2000nm,长径比范围在8~25。以上结果表明,以咖啡壳粉为原料制备的产物主要为纳米尺度的纤维素混合物(含少量半纤维素与木质素)。图6(b)为制作亚微米级纤维素悬浮液的TEM 照片。其横向尺寸范围在300~600nm,长度范围在30~50μm。由此说明制备的产物主要为亚微米级的纤维素混合物(含半纤维素与木质素)。

图6 CSNS、CCMC透射电镜图片

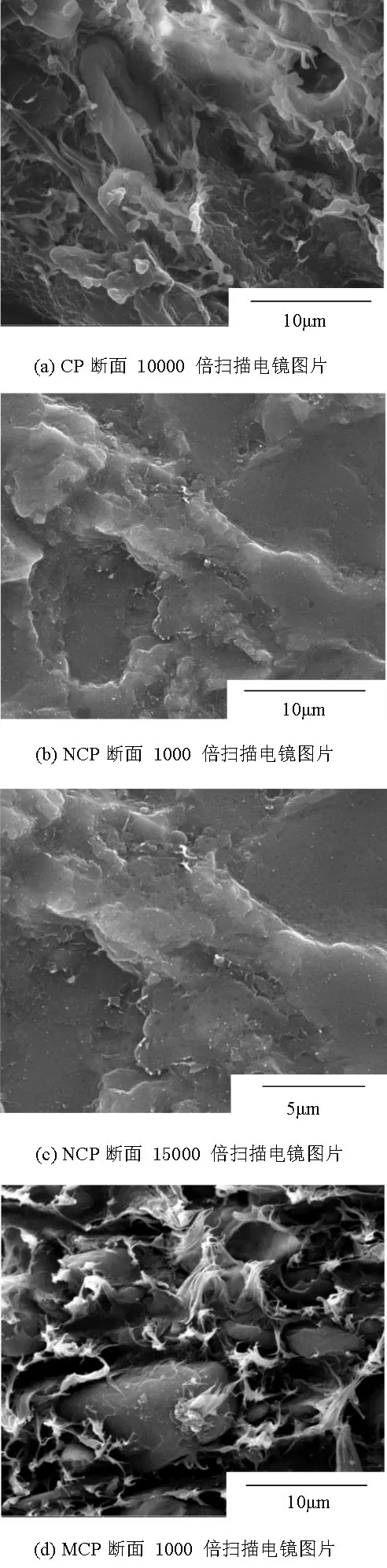

图7 试样弯曲断面扫描电镜图片

通过对比扫描电镜图片图7(a)与图7(b)可以看出加入CSNC后试样断裂面更加平整,光滑断面所占面积增多。这说明CSNC的加入导致塑料与纳米纤维素之间的结合变得比塑料与咖啡壳粉之间的结合更强,从而导致塑料与咖啡壳纤维的界面结合变弱,最终降低了材料的抗断裂性能,增加了材料的脆性。图7(c)塑料中的白色球状物质为添加的纳米纤维素,证明纳米纤维素在塑料中发生团聚,从而导致木塑复合材料力学性能降低。由图7(d)可以看出,加入CCMC后弯曲断面更加粗糙,力学断裂导致的沟壑和褶皱布满整个断面,这表明弯曲断面在断裂前承受了更大的载荷。由于CCMC的尺度为微纳米级,相比CSNC,不易出现纤维素的团聚现象。此外,相比于CSNC,CCMC 拥有着更大尺寸且更为明显的网状结构,故CCMC能够在基体和咖啡壳粉之间起到物理偶联的作用,从而提高材料的界面黏结强度,增强材料的抗断裂抗弯曲形变能力。

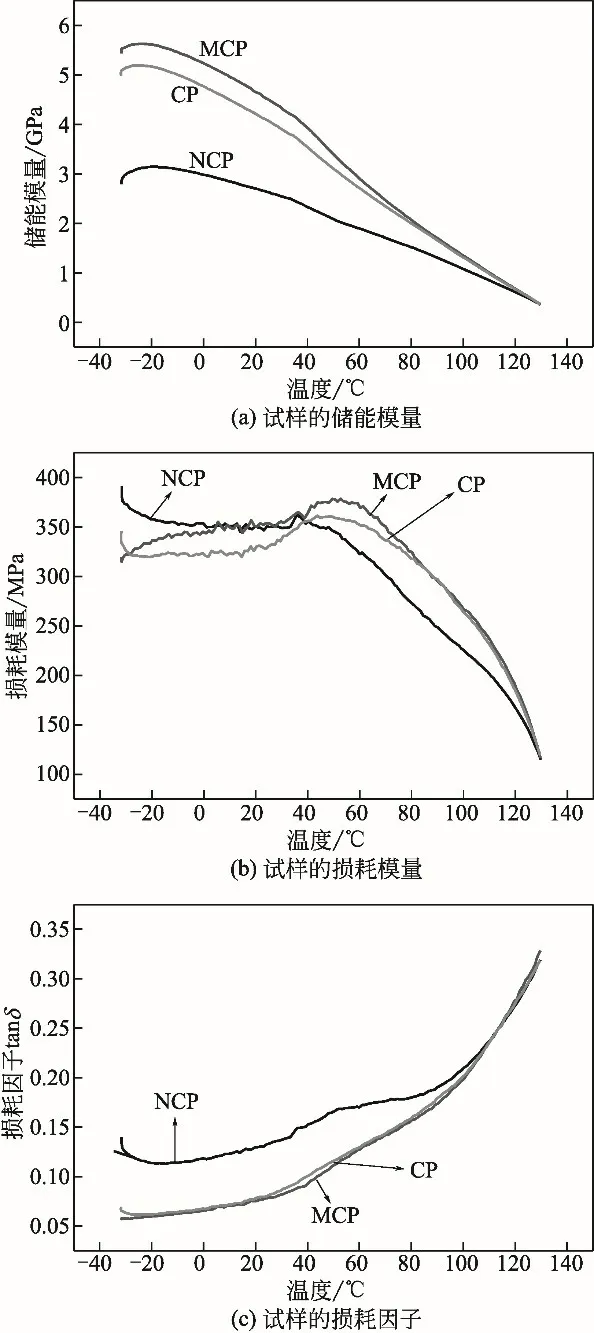

2.2 力学性能分析

储能模量(E')与应力作用过程中储存于样品中的机械能量成正比[19]。图8(a)表示3 组试样的储能模量(E'),从图中可以明显观察到MCP的E'高于其他2 种试样。图8(b)中材料的损耗模量(E″)表示应力作用中样品消耗的能量,表征材料变形过程中的黏性变形程度。Suryanegara等[20]将微纤纤维素(MFC)和聚乳酸(PLA)混合在不同的有机溶剂中然后干燥,揉捏和热压成薄片。在120℃的高温下在聚乳酸中加入质量分数为20%的MFC 晶体后,储能模量从293MPa 提高到了1034MPa。从图中可以看出40℃时曲线出现峰值,对应图8(a)在40℃曲线出现“小台阶”,表明在40℃时样品出现了松弛现象。另外,10~40℃区间内,MCP和NCP抵抗黏性变形能力大于CP,说明加入CSNC 与CCMC后在常温下增加了复合材料体系的抗变形能力,这对于提高复合材料的耐热性和抗蠕变性有益。纳米纤维素主要组分是纤维素晶体,其模量可高达100GPa 以上,按照复合材料混合法则,添加高模量填料有利于提高复合材料的模量,进而提高材料的抗变形能力。而NCP 最早发生黏性变形模量的突降,说明NCP 热变形温度最低,其原因与CSNC的团聚现象有关。

从图8(c)可以看出NCP的损耗因子最高说明在材料中加入CSNC后增加了材料黏性变形程度,也导致复合材料力学性能的下降。对比CP与MCP两条曲线发现CP 比MCP 曲线略高,说明CCMC 的加入可以降低木塑复合材料的非弹性形变,改善复合材料的刚度。

2.3 吸水率分析

图8 三组试样的DMA曲线

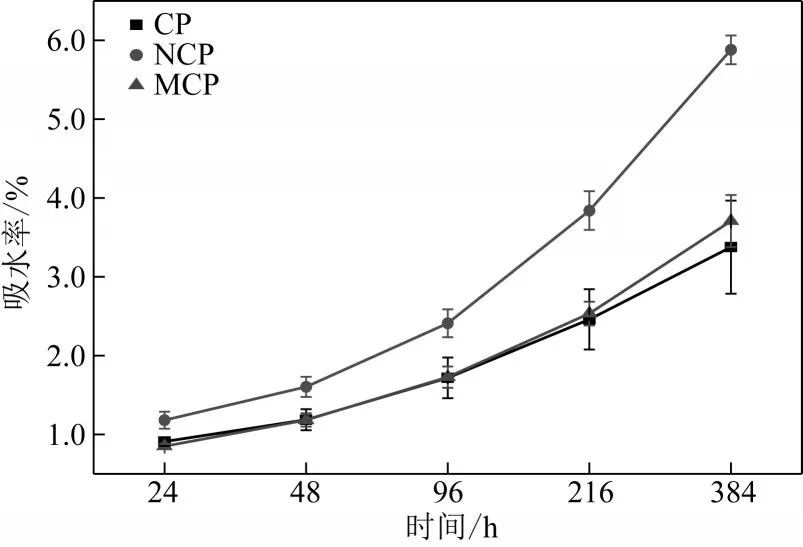

图9 试样吸水率

图9 是3 组试样的吸水率测试,从图中看出加入CSNC后,材料吸水率明显增大,证明加入亲水的纳米纤维素会加速材料的吸水速率,并且随着时间的增加吸水率上升的速度更快。对比CP 和MCP两组材料的吸水率发现24h 时MCP 的吸水率低于CP的吸水率,而24h到96h的时间内两组材料吸水率近似,在96h后MCP的吸水率开始升高。图中可以看出加入亲水的纤维材料会导致木塑复合材料吸水率的升高,并且加入纤维素混合物的尺度越小复合材料的吸水率越高。由于纳米纤维素的尺寸较小有更大的比表面积,所以自身吸水能力更强,并且结合电镜图片可以发现,加入CSNC后复合材料中塑料与咖啡壳粉的结合变弱,从而导致了材料中的孔隙率变大,增加了材料的吸水性。

3 结论

(1)纳米纤维素混合物(CSNC)由于其制备工艺复杂,添加后易出现团聚的现象使加入CSNC后木塑复合材料的力学性能降低,仅提高了材料的弯曲模量。本文尝试增加纤维素的尺寸,将咖啡壳粉加入质量分数为8%的尿素水溶液中冰浴浸泡,用球磨的方法制备出亚微米级纤维素混合物(CCMC)。

(2)由于亚微米级纤维素的尺寸更大,具有更明显网络状结构使其具有更好的强韧化改性作用,加入4%CCMC后材料的冲击和拉伸强度均提升了7%。

(3)在吸水性方面加入CSNC、CCMC 都导致复合材料的吸水率提高。CSNC 具有更多的亲水性表面和官能团,加入CSNC 材料吸水率提高更明显,相较之下加入CCMC对材料的吸水率影响小。

(4)木塑复合材料中加入亚微米级的纤维素混合物后复合材料的力学性能提高,吸水率无明显影响,并且使用本文方法制作的亚微米级纤维素具有过程简单、成本低廉、可以大量制备等优点。