影响环形微阴极电弧推力器寿命的因素研究

2020-01-14田雷超杭观荣康小录

田雷超,李 林,杭观荣,康小录

(1. 上海空间推进研究所,上海 201112;2. 上海空间发动机工程技术研究中心,上海 201112)

0 引 言

微纳卫星发展迅速,其寿命的延长、复杂的机动和精确的姿控迫切需要研发新型微推进系统[1]。微阴极电弧推力器(Micro-cathode arc thruster, μCAT)通过阴阳极间脉冲放电,形成的高电离度等离子体被磁场约束、加速喷出而产生推力,具有体积小、重量轻、功耗低、比冲高等优点,是微纳卫星空间推进的理想候选推力器。然而μCAT推力在μN量级,相比较大推力的推力器,执行相同速度增量的任务需要更长的工作时间。因此,对μCAT系统的寿命提出了要求。

在μCAT领域研究具有代表性的是乔治华盛顿大学的Michael Keidar团队[2],该团队研制了多种类型的μCAT样机,实现了离子速度,元冲量、效率等参数的测量[3-4]。同时研究了等离子体羽流分布、阴极斑点旋转特性[5-6],以及推力的矢量控制[7],建立了羽流形成和扩张的数值模型[8]。该推力器已进行了飞行验证与应用[9-10]。国内,兰州空间技术物理研究所[11]、北京控制工程研究所[12]、西安航天动力研究所[13]以及大连理工大学[14]、北京理工大学[15]等均开展了相关研究。对于μCAT的寿命,乔治华盛顿大学从磁场的角度对其进行了研究,发现磁场使得阴极斑点旋转,实现了阴极均匀烧蚀,提高了推力器的寿命。对于同轴型μCAT,北京控制工程研究所发现,调节放电参数至典型工况,在30余万次寿命考核中,推力器仍可以正常工作;北京理工大学发现,导电薄膜未形成均匀的烧蚀,是限制推力器寿命的主要因素。目前对μCAT寿命的系统研究,国内外文献比较少。

本文首先分析影响μCAT寿命的可能因素,然后通过理论和试验分别研究各个因素对寿命的影响,最后指出主要因素,并针对不同的因素,给出延长μCAT寿命的建议,为工程样机的研制奠定基础。

1 影响μCAT寿命的因素分析

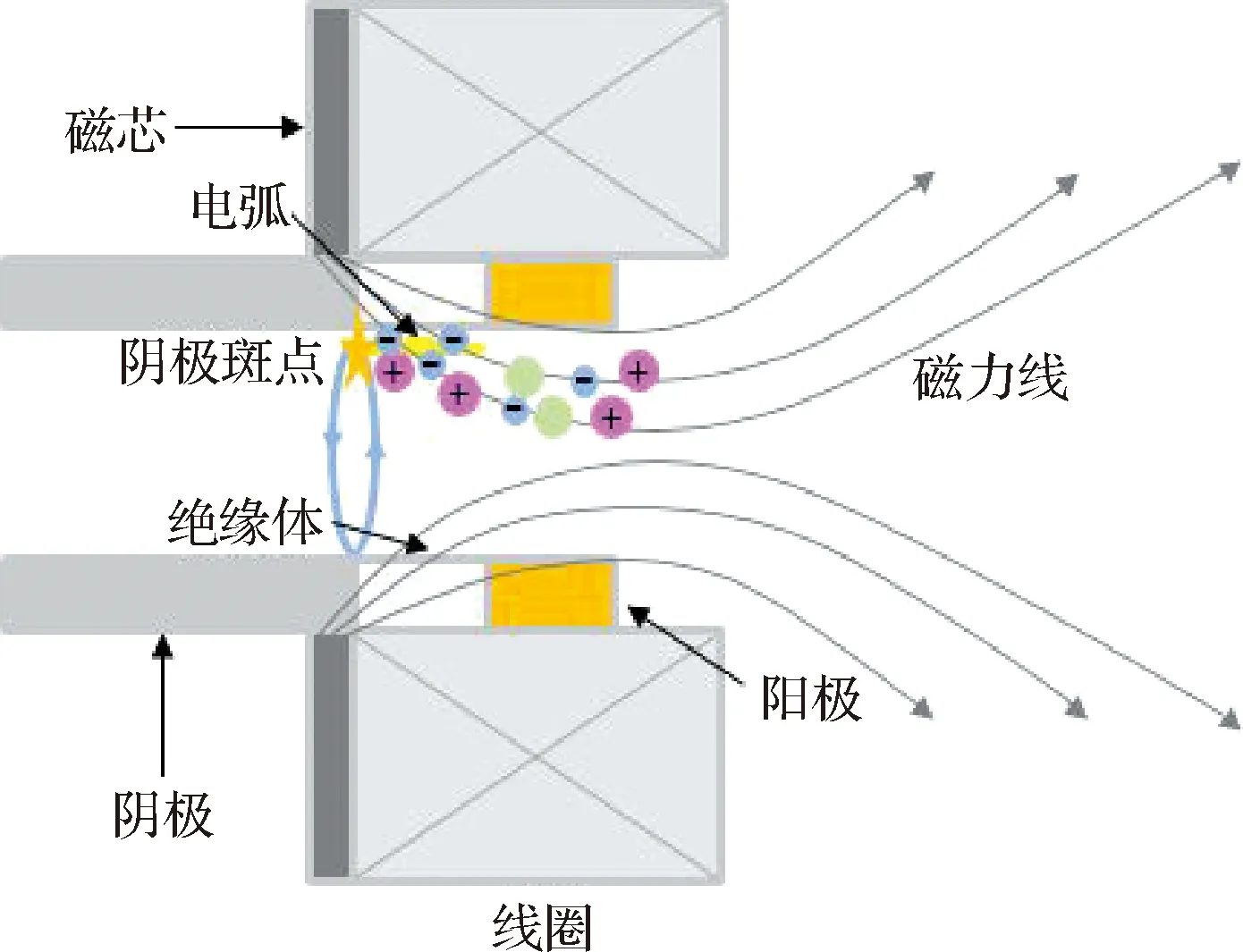

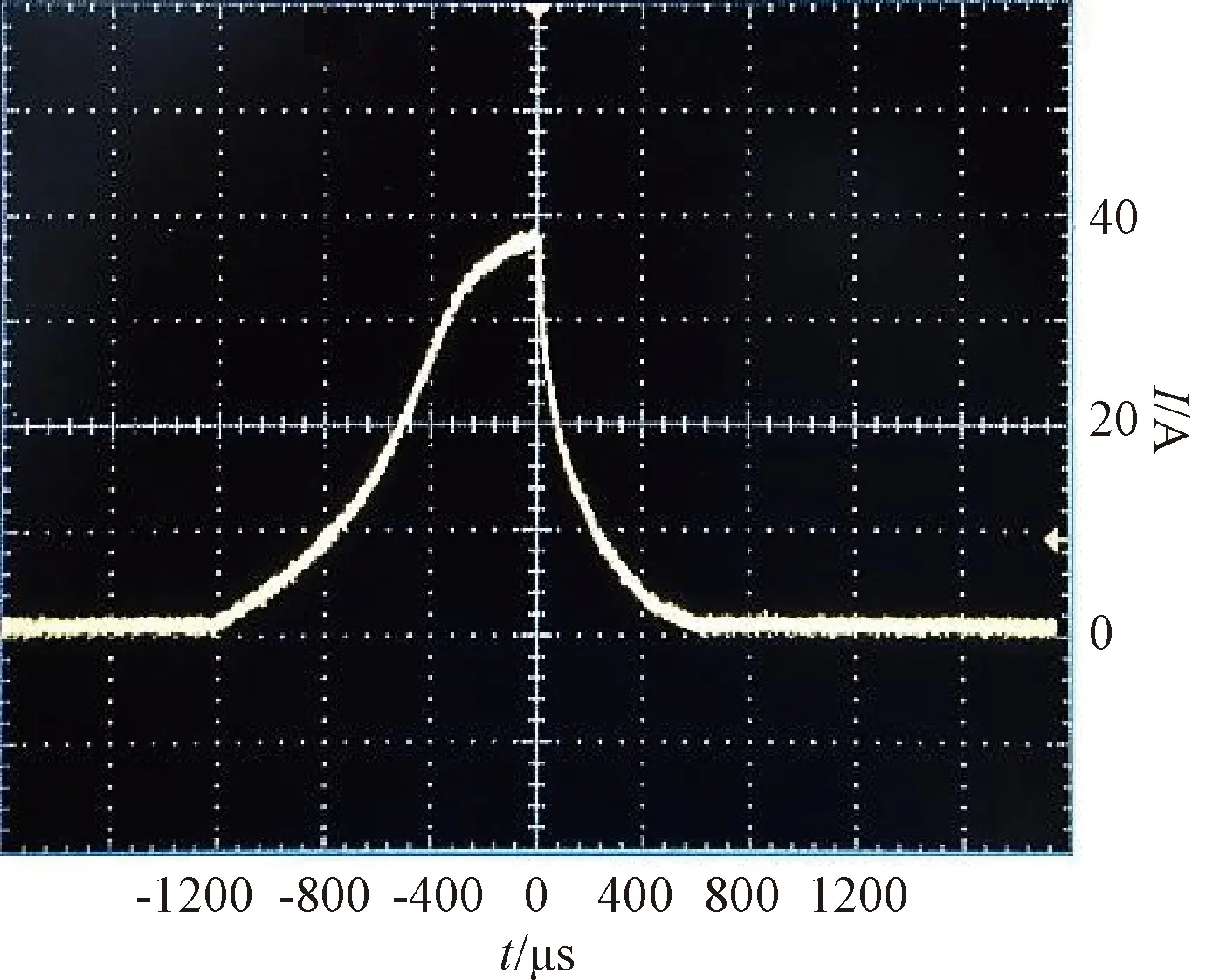

μCAT系统主要由推力器本体和为其供电的功率处理单元(Power processing unit, PPU)组成。环形推力器由阴极、阳极、绝缘体、电磁线圈及磁芯等部件组成,其工作原理如图1所示。PPU产生的脉冲高压施加于阴阳极之间,引发其间电弧放电,烧蚀阴极形成等离子体,在热压力、电场力、电磁力的综合作用下,等离子体沿放电通道喷出,产生推力[16]。图2为μCAT工作时的电流变化曲线。上升段为PPU电感充电阶段,期间,电流从0上升到接近40 A;下降段为推力器工作阶段,期间,电流从最高点下降到0至电弧熄灭,此时一个脉冲结束。

图1 μCAT结构示意图Fig.1 Structure diagram of μCAT

图2 推力器工作电流脉冲Fig.2 Current pulse of thruster

寿命是μCAT系统的核心指标之一,决定了该推进系统能够实现的总冲大小[17]。影响μCAT寿命的因素有以下三个。

1)磁场。电弧总是在容易触发的地方产生,这会导致推力器阴极烧蚀可能一直处于同一位置。在外加磁场存在时,阴极斑点会沿着-J×B的方向运动,烧蚀位置沿着周向快速移动,使得烧蚀界面均匀后退。

2)阴阳极间电阻。阴极等离子体于绝缘体表面的再覆盖维持着阴阳极间电阻的动态平衡,但如果阴阳极间电阻太小,如某些工况下,阴极产生大的金属液滴,会引起阴阳极间短路;而电阻太大,如绝缘体上导电层被烧蚀耗尽,也会因为断路而使点火失败[18]。

3)功率。对于不同的任务,需要推力器工作在不同的功率下。如果一个小体积推力器工作在高功率水平下,则会由于散热能力弱而过热,导致损坏[19]。μCAT本身散热能力不强,追求高的性能使其运行在高功率下,各部件材料更容易受热损坏。另外过高的放电功率可能与阴阳极间绝缘体的腐蚀相关,严重的腐蚀将导致工作状态发生改变,推力器失效。

2 试验研究

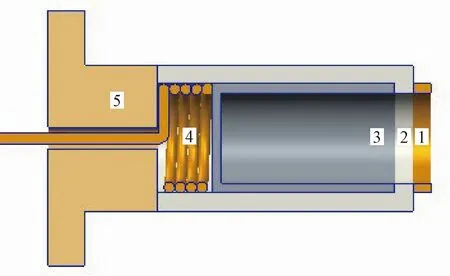

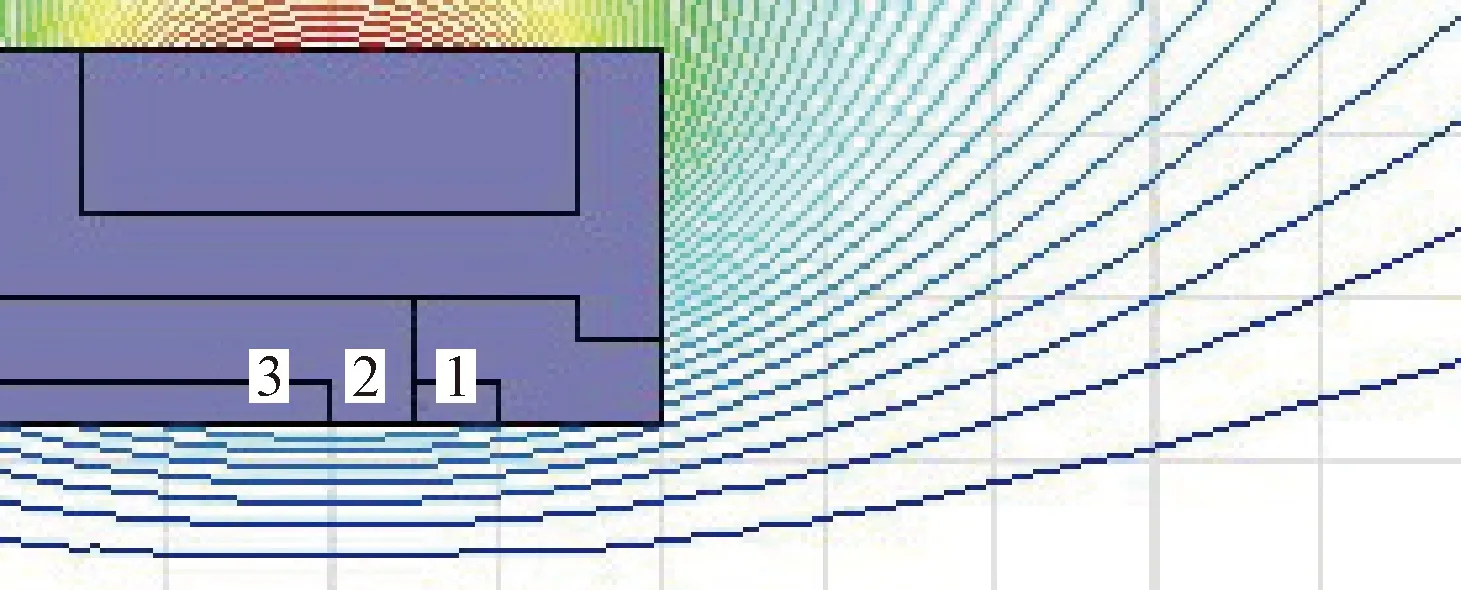

图3为试验所用的推进系统原理样机,PPU输出脉冲由PC机控制软件控制,输入电压为4.5~5.5 V,最大脉冲输出电流为40 A。图4为本试验推力器样机结构示意图:推力器内径为5 mm;1为阳极,材料为黄铜,长度1 mm;2为绝缘体,材料为氧化铝陶瓷,长度1 mm(阴阳极之间长度);3为阴极,材料为钛;4为弹簧,为450 ℃耐高温材料;5为后盖板,材料为聚醚醚酮;外壳材料为铝;通道壁面材料为氧化铝陶瓷;线圈采用500 ℃高温电磁线,缠绕于铝壳前部槽内。推力器采用自励磁模式,在放电电流为35 A时,中心轴线上最大磁场强度为0.1T,磁场构型如图5所示。

图3 推进系统原理样机Fig.3 Principle prototype of propulsion system

图4 推力器剖面图Fig.4 Profile diagram of thruster

图5 推力器磁场构型Fig.5 Magnetic field configuration of thruster

磁场对推力器寿命的影响主要是阴极斑点的反向运动使得阴极均匀烧蚀,因此供给系统平稳运行。Michael Keidar团队[2]在此方面做了很多工作,本文不做研究。

2.1 阴阳极间电阻研究

推力器点火采用André等[18]提出的无触发点火法,是将一层导电薄膜涂覆于绝缘体上,该涂层电阻在阴阳极之间为有限阻抗,工作过程中有限阻抗动态平衡[20]。其微观过程是,放电消耗涂层的同时,一小部分阴极等离子体重新沉积于绝缘体上。对此,关键的问题是控制放电参数来维持该平衡,并且得到阴阳极间的有限阻抗区间。

一般地,等离子体的产生与阴极斑点的功率密度正相关,即与热功率I2R正相关,因此沉积到绝缘体上等离子体的多少与推力器的放电电流有关。试验采用不同放电电流(10 A和33 A)对推力器的工作时间进行研究。试验时,真空度在10-3Pa量级。

2.2 不同功率下的热性能研究

功率的选择影响的是μCAT的热性能。μCAT产热因素包括放电电流、工作频率和效率等三方面,如果推力器效率一定,则产热的因素归结为推力器输入功率的大小,理想状况下为

P=W/t=1/2LI2f

(1)

PPU采用电感储能,其中W为电感储存的能量,t为工作时间,L为电感量,I为放电电流,f为工作频率。

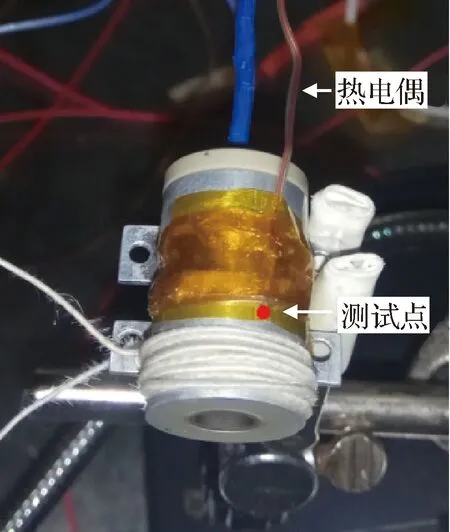

本试验通过控制推力器的放电功率,测量温度来研究热性能,给出与功率相关的结果。如图6所示,将K型热电偶固定于推力器表面,由于温度最高点在阴极烧蚀端(阴极斑点处),因此测试点紧挨电磁线圈后部,此处是除线圈外外表温度最高点。用DMM7510万用表测量不同功率下热电偶两端的热电动势。首先在相同功率下,验证推力器外表面温度变化是否能够复现。因此,在输入功率约为8 W时,做3次试验。而后通过PPU调节推力器工作频率,使得输入功率分别接近3 W、5 W和10 W,并进行试验。对于PPU,由于放电电流和工作频率相关,在调节工作频率时,通过调节占空比使得不同功率下的放电电流保持一致。

图6 μCAT热测试Fig.6 Thermal test of μCAT

2.3 不同功率下的绝缘体腐蚀研究

试验研究放电功率与绝缘体腐蚀的关系。推力器先在8 W左右(放电电流33 A,频率20 Hz)工作,直至其失效。而后固定放电电流33 A,频率10 Hz,进行4 W长时间点火试验。通过影像仪测量比较绝缘体内径参数的变化,以衡量绝缘体的腐蚀状况。

3 试验结果分析

3.1 阴阳极间电阻结果

在放电电流为10 A的情况下,推力器一般工作几千到几万次就会熄灭,通过测量发现,阴阳极间电阻达到无穷大。其可能原因是,放电电流低,沉积到绝缘体上的阴极等离子体不足,使得涂层消耗与沉积不平衡,电阻逐渐变大。放电电流为33 A的情况下,推力器可持续工作。为了研究推力器持续工作时阴阳极间的有限阻抗区间,进行长时间点火试验。推力器放电电流33 A,工作频率20 Hz,输入功率约为8 W。推力器每工作1 min,停止点火,立即测量电阻并记录。

图7为新推力器在两小时内阴阳极间电阻的变化。从图7可以看出,电阻在推力器工作过程中逐渐趋于稳定。在开始的几十分钟,阴阳极间电阻值绝大部分在5~80 kΩ范围内,之后稳定在0.5~10 kΩ。由于绝缘体上初始为石墨涂层,因此在推力器开始点火的几十分钟内,电阻变化幅度比较大。这里排除舱壁溅射离子在绝缘体上的沉积,因为试验主舱尺寸为Φ0.3 m×0.5 m,而处于舱室中间的推力器出口内径仅为5 mm。阴阳极间电阻的大小也会受到阴极前端形貌变化等因素的影响,在前端烧蚀界面后退时,会出现一定的波动。

3.2 热性能结果

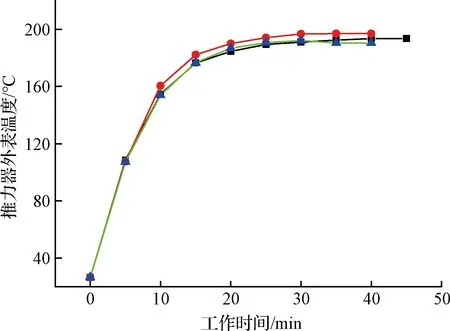

试验过程中,环境温度为25.5 ℃,图8为8 W时三次试验的推力器外表温度变化趋势图。

图8 8 W时推力器温度随时间变化图Fig.8 Temperature change with time at 8 W

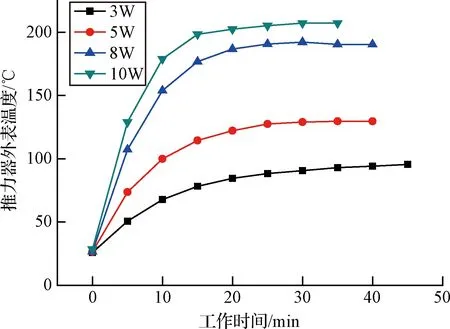

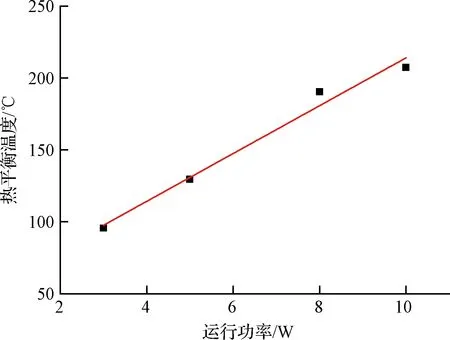

从图8可以看出,三条曲线基本吻合,试验可重复性较好。推力器工作后,温度快速上升,15 min时已经达到180 ℃左右。之后温度随工作时间缓慢上升。大约经过35 min,推力器通过热传导以及热辐射基本达到了热平衡状态,温度为190多摄氏度。图9为不同功率下推力器外表温度的变化图。图中如果温度持续5 min保持不变,认为推力器达到热平衡,此时的温度定为热平衡温度。图10为不同功率下的热平衡温度拟合曲线图。通过比较可以看出:随着推力器工作时间的增加,温度越来越高,最终达到平衡;功率越高,温度上升越快,并且达到较高的平衡温度;热平衡温度基本随功率线性增加。

图9 不同功率下推力器温度随时间变化图Fig.9 Temperature change with time at different powers

图10 不同功率下的热平衡温度Fig.10 Thermal equilibrium temperature at different powers

推力器可以在不同的功率下工作,但存在功率阈值。本试验推力器部件材料如第2节所述,由黄铜、钛、铝等金属、陶瓷、450 ℃耐高温弹簧、聚醚醚酮、500 ℃高温电磁线等组成,比较来说,聚醚醚酮在高温下最容易发生问题,其长期使用温度为260 ℃。10 W时,推力器平衡温度达到了207 ℃,考虑到本实验推力器的材料属性,没有再加高功率。根据试验结果,通过图10的线性拟合来得到推力器的功率注入条件,其最高稳定运行功率约为13 W。虽然推力器选择不同的材料以及不同的尺寸时,注入条件会不一样,但该功率阈值的研究对于此种微型脉冲式推力器的运行工作具有参考意义。

对于推力器热优化来讲,须从两方面对其进行热研究:通过提高效率,从磁场强度大小以及推力器电极构型等方面考虑来降低产热;在推力器结构设计、热辐射材料的选择和系统空间设计等方面考虑来加强散热,从而降低特定功率下的热平衡温度。对于μCAT,一般情况下,功率越高,其性能越高,如推力随功率增大而增大。通过对热性能的研究,可以提高功率阈值来提升推力器性能而又不致平衡温度过高。

3.3 绝缘体腐蚀结果

图11是新阴极与89.4万次工作脉冲后烧蚀阴极的对比。从图11可以看出,阴极周向烧蚀十分均匀,验证了外加磁场的作用,也从侧面反映了供给系统运行稳定,实现了推进剂的持续供给。在高功率下,经过95.8万次(约13.3 h)脉冲后,推力器放电开始偶尔出现不稳定现象,产生较大、更明亮的斑点,这种现象在后续点火过程中逐渐趋于频繁,推力器失效。试验发现,推力器工作不稳定的原因是绝缘体的腐蚀引起了μCAT的失效。随着绝缘体的腐蚀,推力器电极间距、磁场构型等均发生变化,从而工作状态发生改变,影响到腐蚀速率的大小,因此对于腐蚀过程的量化存在困难。

图11 阴极烧蚀前后比较Fig.11 Comparison of cathodes before and after ablation

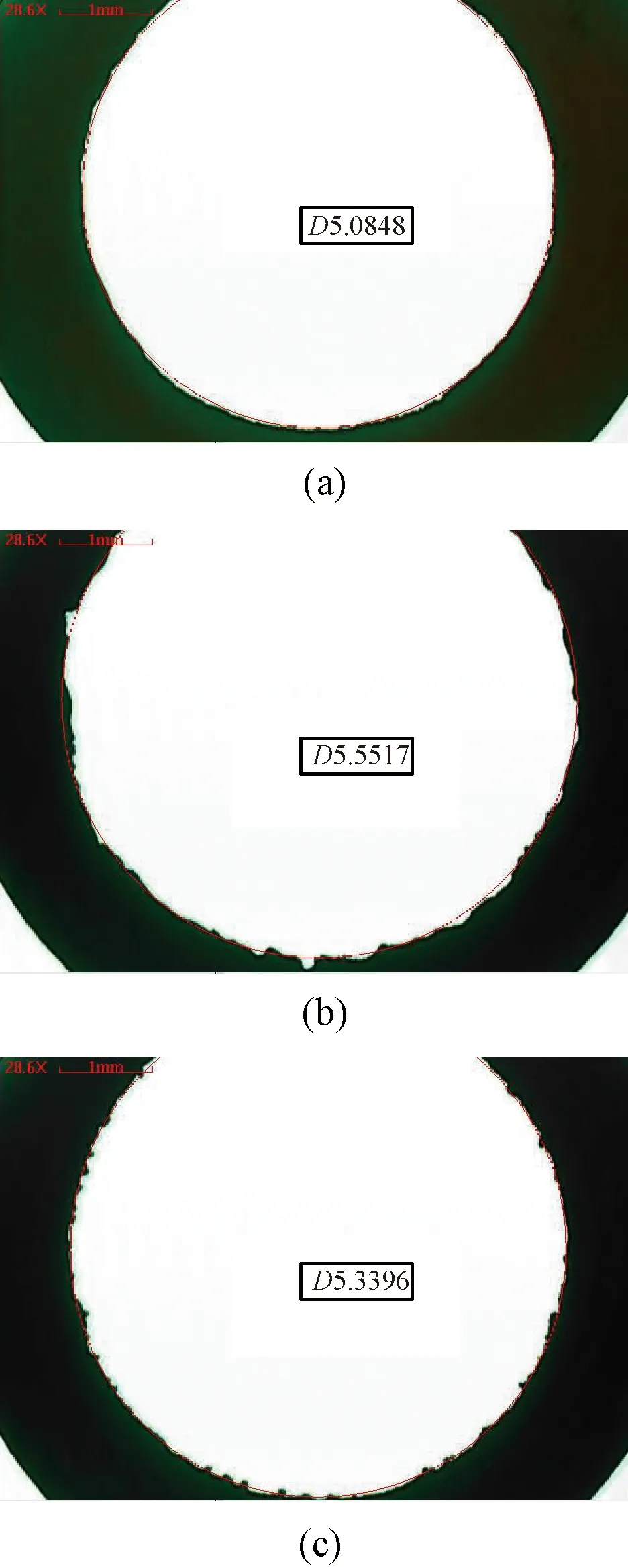

比较绝缘体内径变化以衡量其腐蚀程度。图12(a)为初始绝缘体,内径5.08 mm,图12(b)为高功率下工作95.8万次推力器失效后的绝缘体,内径增大到5.55 mm,图12(c)为低功率下工作220万次推力器仍未失效的绝缘体,内径5.34 mm。可以看到,高功率下,绝缘体腐蚀严重,内径变大;而低功率下,腐蚀程度大大降低,但是以降低频率来降低功率后,推力性能也随之降低。在试验中也发现绝缘体轴向上的腐蚀,如图13是阴极端面烧蚀形貌,外圈变薄,此圈烧蚀会始终腐蚀与其相邻的绝缘体。

图12 绝缘体内径变化Fig.12 Change of insulator diameter

图13 阴极端面的烧蚀形貌Fig.13 Ablation morphology of cathode

前两个试验中,在较大电流下,推力器达到热平衡,可以持续稳定地工作。结合第三个试验可以发现,在合适的放电电流和合理的热控制下,制约μCAT寿命的主要因素是绝缘体的腐蚀,而根本原因是表面电流带来的破坏以及等离子体的溅射。从寿命周期来看,绝缘体表面的腐蚀与修复很难达到平衡。对于推力器,需要在满足性能的基础上,尽量降低放电电流以及通过增大磁场、降低工作频率等途径减少离子的溅射来减缓绝缘体的腐蚀,另外还需进行推力器内部构件的结构优化。

4 结 论

本文分析了影响环形μCAT寿命的因素,通过试验研究了电流参数对阴阳极间电阻的影响,不同功率下的推力器热性能以及功率大小对绝缘体腐蚀的影响。对于延长推力器的寿命方面,研究得到以下结论:

1)需要控制推力器较大的放电电流,使得阴阳极间电阻动态平衡,维持在0.5~10 kΩ。

2)需要选择合适的放电功率,功率阈值应考虑各部件材料的高温承受能力。

3)绝缘体的腐蚀是制约推力器寿命的主要因素,降低放电功率有助于减缓该腐蚀。