响应面法优化带壳冷榨红花籽油的工艺

2020-01-13张建峰高鹏龙阮紫灵张洁婧朱学军

张建峰 ,高鹏龙,阮紫灵,张洁婧,朱学军*

1. 吉林农业大学生命科学学院(长春 130118);2. 吉林农业大学生物反应器与药物开发教育部工程研究中心(长春 130118)

红花籽油(Safflower seed oil)是从我国传统中药红花的种子中经压榨法或浸出法制取的油脂,是一种营养价值和经济价值都很高的植物油品。我国红花种籽资源丰富,红花种植量占世界总量80%[1]。红花籽油富含亚油酸,其含量高达73%~85%[2],还含有丰富的高渗透性天然维生素E和甾醇类营养物质,具有美容养颜、延缓衰老的作用[3]。有研究表明,长期食用优质红花籽油有增强体质、降低血压、间接恢复神经功能、清除血管中胆固醇、降低心血管疾病的发病率和良好的治疗动脉粥样硬化[4]的效果。红花籽油因具有其他食用油不可替代的优点,在国际上大受消费者青睐。

我国植物油脂传统制取工艺有热榨法和浸提法。热榨法是指压榨温度在110 ℃以上借助机械力来破坏油料细胞制取油脂的方法。王志军等[5]通过热榨法制取的红花籽油出油率在20.56%(粗脂肪含量31.93%)。但热榨法制取的毛油不仅品质较低且籽粕蛋白质变性严重,这是因为在高温压榨的过程中蛋白质过度膨化变性,出油率提升的同时又使油中溶解了更多的杂质,增加了后续精炼的难度[6]。使用浸提法制取红花籽油具有出油率高、成本低等优势。吕凯波等[7]用超声辅助石油醚浸提红花籽油,得到红花籽油的最优提取率为27.8%。但浸提法制取的毛油存在溶剂残留等安全隐患,残留的溶剂会对人的肝脏等器官造成损伤。使用超临界CO2流体萃取工艺制取红花籽油,可以有效解决油中溶剂残留的问题。Ayas等[8]使用超临界CO2流体萃取红花籽油,最佳产油率为39.42%(粗脂肪含量40.0%),但由于设备投资较大等原因此法不适用于我国食用油脂加工行业的现状。冷榨法制取油脂是指在低于70 ℃的温度下借助机械的压力破坏油料细胞,让油脂从油料中流出制取油的工艺[9]。冷榨法制取油脂的出油率较低,但油脂在低温压榨的过程中各种天然营养物质得以保留。近些年随着人们对食品安全的关注度逐年升高,人们更加青睐于食用天然绿色的食品,所以国内外对冷榨法制取各种天然植物油脂的研究也逐渐增多,如冷榨法制取葡萄籽油[10]、山核桃油[11]等,而通过冷榨法制取红花籽油未见报道。故试验采用冷榨法制取红花籽油,并利用Design-Expert 8.06统计分析软件优化其工艺参数,为生产高品质红花籽油的工艺提供参考依据。

1 材料与方法

1.1 材料与仪器

红花籽,安国市芳草佳商贸有限公司,粗脂肪含量24.0%。

WD-1型剥壳机,河南伍德机械设备有限公司;CZR-200型榨油机,广州万彪通用设备有限公司;101-2 AB型电热鼓风干燥箱,天津市泰斯特仪器有限公司;SHB-B 95循环水式多用真空泵,郑州长城科工贸有限公司;JA 50002电子天平,上海舜恒平科学仪器有限公司。

1.2 试验方法

1.2.1 红花籽油冷榨工艺流程

红花籽→清理除杂→预处理→冷榨→红花籽毛油→抽滤→红花籽油

1.2.2 冷榨法制取红花籽油

准确称取300 g红花籽,不经炒制直接冷榨制取红花籽油,对所得毛油抽滤除去杂质,得到澄清冷榨红花籽油。试验平行3次取平均值。

1.2.3 响应面设计

选取红花籽的含壳率、含水率、入料温度、榨膛空体积减少量对红花籽冷榨出油率影响较大的因素,探究各单因素对红花籽油出油率的影响。参考单因素试验结果,以红花籽的含水率、入料温度、榨膛空余体积减少量为变量,红花籽冷榨出油率为响应值,根据响应面试验原理设计此次试验,优化冷榨法制取红花籽油的工艺,其因素水平见表1。

表1 因素水平编码表

1.3 数据处理

数据使用SPSS 20.0进行统计分析。

2 结果与分析

2.1 单因素试验

2.1.1 含壳率对红花籽出油率的影响

使用剥壳机将红花籽壳仁分离,再将红花籽的壳和仁以不同比例混合进行冷榨,冷榨出油情况如图1。从图1可看出,含壳率在51%时冷榨红花籽出油率最大为16.84%。使用剥壳机对红花籽进行剥壳处理,将红花籽的壳和仁以不同比例混合后再进行冷榨处理,此时进料量相同但用所红花籽仁的质量不同,为合理优化工艺,将结果换算成相同红花籽仁用料时的状态。红花籽含壳率在51%之前随着物料中红花籽壳含量增加,红花籽冷榨出油率也增加,原因是在油料压榨的过程中一定的含壳量可以在压榨时给予油料适当的压力,含壳率较低,压榨时榨膛内压力不足,无法将油料细胞内的油脂压出,所以出油率也低;含壳率过高,榨膛内压力过高,阻碍了油脂正常流出,且过多的壳吸收了一部分油,导致出油率快速下降。混合壳仁后红花籽的含壳率在51%时冷榨红花籽出油率有最大值为16.84%,而含壳率51%也是这批红花籽的自然含壳率。通过对整粒红花籽(含壳率51%)进行冷榨,其出油率为17.44%,发现整粒红花籽冷榨出油率稍高于壳仁混合后含壳率51%时的冷榨出油率,故剥壳处理不适用于红花籽冷榨工艺。

图1 含壳率对红花籽出油率的影响

2.1.2 含水率对红花籽出油率的影响

从图2可看出,当红花籽的含水率为3.0%时,红花籽冷榨出油率最大为18.43%。由文献[12]可知,红花籽在压榨的过程中,其含水率会对物料的导热性和可塑性产生一定的影响。红花籽的含水率在一定范围内增大时,红花籽的可塑性随之增加,出油率也升高。红花籽的含水率在3%时冷榨出油率最高,继续增大红花籽中的水分含量,出油率反而下降,其原因是物料中水分含量过高,降低了红花籽在压榨过程中的形变,阻碍了油脂正常流出,导致冷榨红花籽出油率降低。

图2 含水率对红花籽出油率的影响

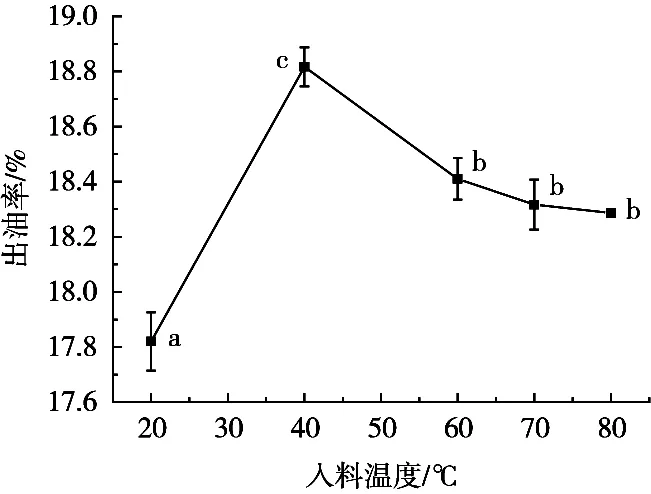

2.1.3 入料温度对红花籽出油率的影响

从图3可看出,入料温度在40 ℃时冷榨红花籽出油率最大为18.85%。入料温度在40 ℃之前,红花籽的出油率随着入料温度的升高而增大;40 ℃之后,冷榨红花籽出油率随着料温的升高有下降的趋势。其原因是入料温度的变化影响了红花籽在压榨过程中的可塑性,温度过低则会导致油料在压榨时结合度降低,不利于油脂从油料细胞中流出,从而降低冷榨红花籽出油率。随着入料温度的升高,红花籽的可塑性增大,出油率也随之提高,但是入料温度过高会导致植物细胞中的各种杂质更多地溶解在油脂中,且油脂会在高温压榨的过程中产生有害物质,既降低了油脂的品质又增加了后续精炼的难度[13]。

图3 入料温度对红花籽出油率的影响

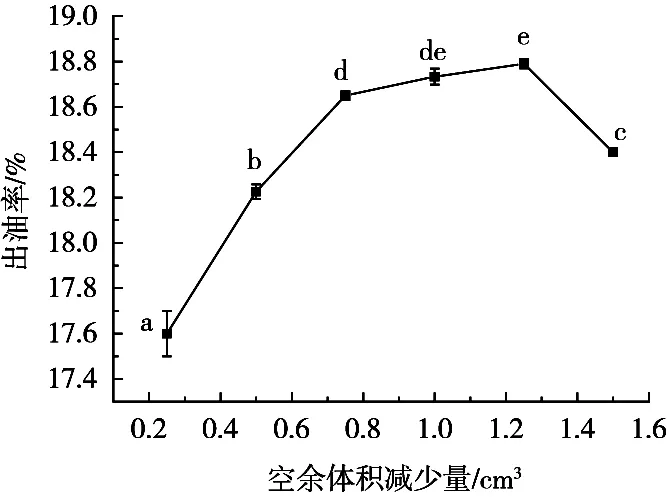

2.1.4 榨膛空余体积减少量对红花籽出油率的影响

由图4可看出,榨膛的空余体积减少量在1.25 cm3时,冷榨红花籽出油率最大为18.79%。通过增加榨油机配套的垫片以减少榨油机榨膛的空余体积[14],提高榨膛内部压力调节出粕的薄厚程度,进而影响红花籽冷榨的出油率。冷榨红花籽的出油率随着榨膛空余体积的减少呈先增后降的趋势,这是因为随着榨膛空余体积减少,榨膛内的压力逐渐增大,红花籽在榨膛内塑性变形的程度也增大,冷榨红花籽的出油率也随之增高。榨膛的空余体积减少量在1.25 cm3时冷榨红花籽出油率达到最大。继续减少榨膛空余体积,红花籽在榨膛内一瞬间承受过高的压力,导致出油通道的封闭,降低了冷榨红花籽的出油率。

图4 空余体积减少量对红花籽出油率的影响

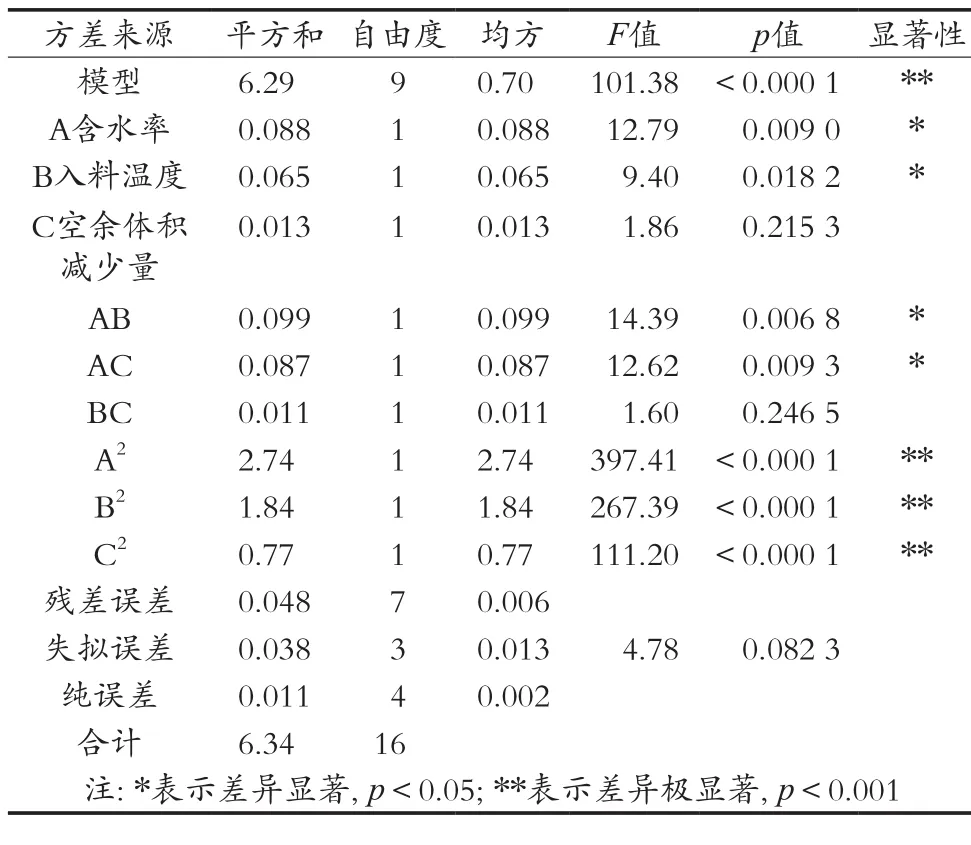

2.2 响应面回归显著性分析

试验结果见表2。经响应面软件分析后得到红花籽冷榨出油的回归方程为:Y=4.703 81+1.368 87×A+0.102 91×B+17.695×C+0.003 937×AB-0.295 0×AC+0.010 5×BC-0.201 69×A2-0.001 654×B2-6.828×C2。

由表3可知,该模型的p<0.000 1,说明该模型拟合性能良好,该方法可靠。虚拟项不显著p=0.082 3(p>0.05),说明通过二次回归得到的方程与实际拟合中非正常误差所占比例较小。模型的R2=0.992 4,说明响应值变化的99.24%与选择的变量相关,校正系数R2Adj=0.982 6,表明此回归方程可以表示响应值变化具有可行性。其中红花籽含水率二次项(A2)、入料温度二次项(B2)和榨膛空余体积响应值变化减少量二次项(C2)对响应值影响极显著(p<0.001),含水率和入料温度交互项(AB)与含水率和榨膛空余体积减少量交互项(AC)对响应值影响显著(p<0.05)。根据F值可以看出它们对冷榨的影响强弱[15]:含水率>空腔体积减少量>入料温度。

表2 红花籽油冷榨提取工艺优化试验设计及结果

表3 响应面回归方差分析表

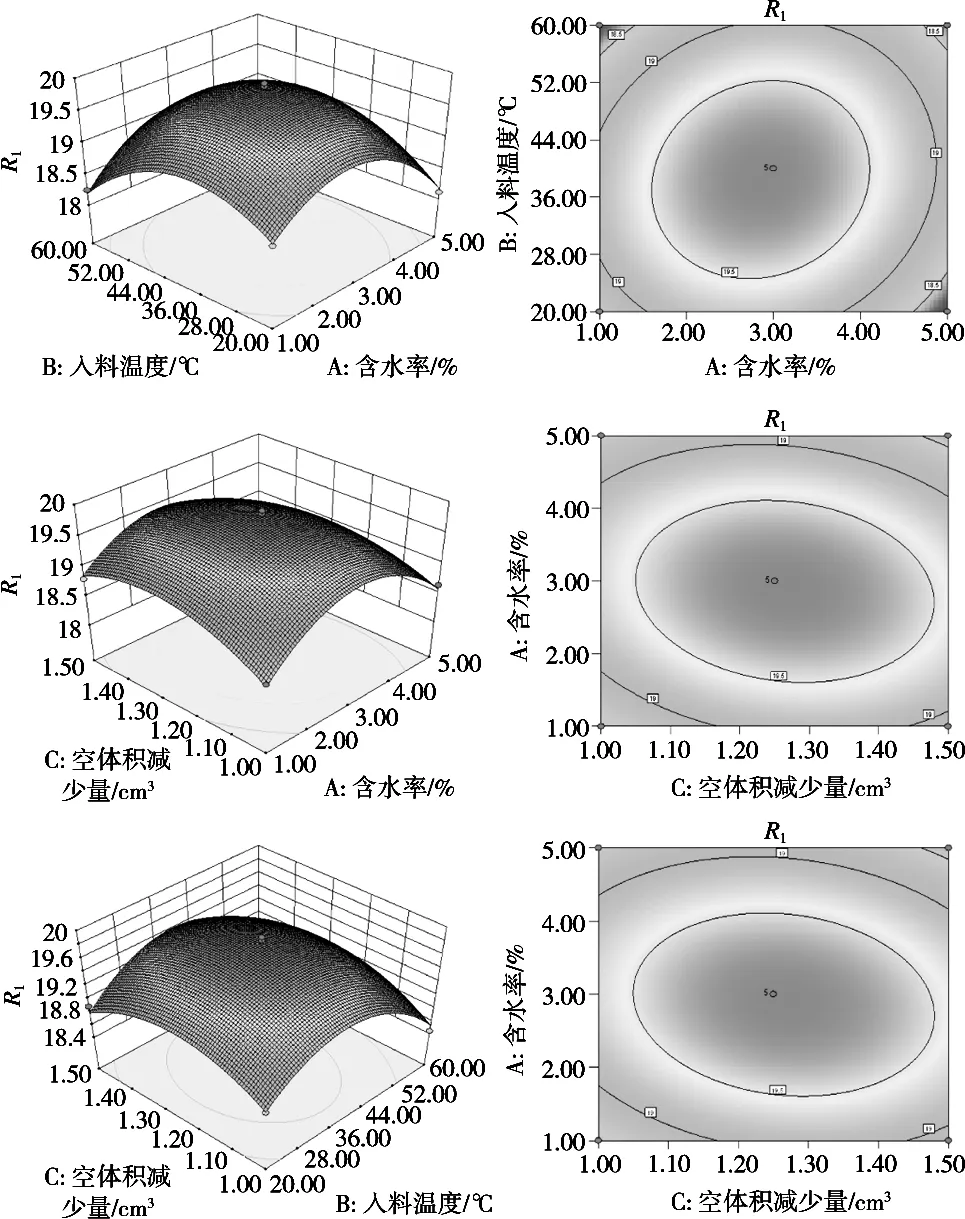

2.3 响应面回归分析及最优条件的确定

图5是利用Design Expert 8.06绘制交互显著项AB、AC和BC的等高线图和交互作用曲面图,等高线图呈椭圆形表示两者交互显著[16]。根据响应面优化结果,优化后工艺条件为:含水率2.84%,入料温度38.51℃,榨膛空余体积减少量1.26 cm3。此时的理论出油率为19.81%。根据实际情况得到冷榨红花籽油最优工艺为:含水率2.8%,入料温度39 ℃,榨膛空余体积减少量1.25 cm3。为验证响应面结果的可靠性,在此条件下进行了3次平行试验,其平均值为19.73%,与理论值基本一致,说明通过响应面分析法优化的冷榨法提取红花籽油的条件具有一定的实用价值。

图5 各因素之间对红花籽出油率影响的响应面优化结果图

3 结论

1) 单因素试验结果:未脱壳红花籽的出油率要高于脱壳红花籽,当红花籽含水率为3.0%,入料温度为40 ℃,榨膛空余体积减少量在1.25 cm3时,出油率为最优值。

2) 通过方差分析可知各因素对红花籽油出油率影响的显著程度为:含水率>空余体积减少量>入料温度。

3) 利用Design-Expert 8.06统计分析软件,结合实际情况得到最优冷榨工艺条件:含水率2.8%,入料温度39 ℃,榨膛空余体积减少量1.25 cm³。在此条件下进行3次平行试验,得到实际出油率为19.73%,与理论出油率19.81%结果相近,说明该冷榨红花籽工艺模型可靠,具有一定实际指导作用。