水压诱发运营高铁隧道区间无砟轨道上拱整治技术

2020-01-13樊燕

樊 燕

(中铁十八局集团有限公司西南区域安全质量督导组,四川 成都 610200)

1 无砟轨道上拱现象发生

贵广高铁全长857 km,设计时速250 km,预留提速条件,2014年12月26日开通运营。2015年7月4日凌晨5时,列车运行至高天隧道DK273+032~DK273+076段时,发现轻微晃车,并伴随有涌水、轨道轻微变形现象,即限单线通行。经检测,轨面高程变化最大值为:上行线23.5 mm,下行线18.7 mm。经相关单位共同努力抢修,于7月5日凌晨5时55分恢复双线行车,限速通过。因此,对引发此类病害的成因进行分析及采取预防措施很有必要。

2 病害形态

轨道上拱的病害形态主要体现为无砟轨道道床板与仰拱填充剥离隆起,进行CP测量,线路右侧轨面出现23.5 mm上拱,上拱段落长41 m;线路左侧轨面出现18.5 mm上拱,上拱段落长44 m,DK273+061处道床上拱值最大,该处约5 m范围内道床板与隧道仰拱脱离,可见缝高约5 mm,导致轨道轨距、水平、扭曲、高低、轨向、轨距变化率、复合不平顺等指标不满足要求。在DK273+059处右线上拱高度23 mm,道床板出现裂纹,裂纹为微张型,在上拱段及临近轨道变形段中心水沟出现冒水,流水浑浊,衬砌施工缝多处渗水。

3 上拱原因分析

近几年,全国运营铁路发生过多起无砟轨道上拱病害, 根据相关资料分析,隧道内无砟轨道上拱表现方式主要有冻胀上拱、温度应力变化上拱、水压力上拱等三类。高天隧道轨道上拱发生在强降雨之后,且病害处于岩溶地段,通过分析高天隧道轨道上拱主要是水压力造成。

(1)地质因素:该隧道轨道上拱段穿过贯洞1#、2#断层破碎带,埋深约135 m,岩性以灰岩为主,局部为泥灰岩。前期勘探钻孔揭示D2K273+022附近隧道基底下7.6 m附近通过一暗河,洞高1.5 m,孔口可听见流水声,雨后水位高出洞身范围。在隧道勘测过程中并未揭示有暗河存在,岩溶的发育地点、形态是极其复杂的,没有规律性[1]。同时由于隧道施工过程中,原有岩溶水或溶隙水通道被破坏[2],改变了地下水的承压状态,边墙及中心水沟均出现不同程度的渗水及涌水现象,在后期施工泄压孔过程中,水均成喷射状。

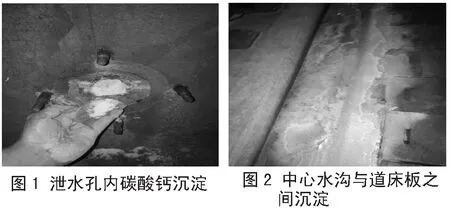

(2)设计因素:高天隧道设计上,没有采用分段设计、整体排水能力不足。另外,不容忽视的是岩溶隧道排水管管口经过日积月累淤积大量白色碳酸钙晶体(见图1、图2),造成已按设计施工的隧道排水系统不通畅,这一点设计措施考虑不充分。笔者认为岩溶地区采用整体道床的高铁隧道排水管淤积问题,必须尽快引起设计单位和运营单位高度重视,否则将有可能出现大面积更严重的水害。

(3)施工工艺因素:①仰拱基底不密实,主要体现在仰拱施工之前基底未完全清理干净。②止水带在施工中安装不规范或被破坏,降低止水效果。③排水盲管堵塞[3]。

(4)地表积水:①受持续降雨影响,地表水量增加。②由于原始地貌破坏,导致大面积汇水,地表水

通过岩溶裂隙不断往下渗漏,补给地下水,导致地下水位不断增高,水压增大。

4 整治方案

4.1 排水降压

排水降压主要分为二衬背后和仰拱基底水压力的释放[4]。

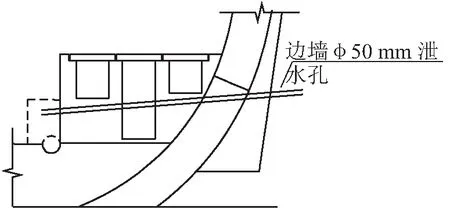

(1)二衬背后水压力释放,主要措施为在隧道两侧边墙上增加泄水孔,泄水孔设置位于电力电缆槽底部(主要考虑既有线施工及后期运营安全,严禁在边墙上增加PVC管引排措施),具体如图3所示。孔径50 cm,仰角5°,入岩深度0.5 m,间距3 m,根据现场情况可适当加密,采用取芯钻机施工[5]。

图3 边墙泄水孔断面图

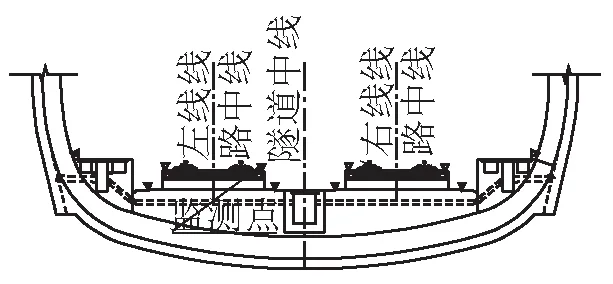

(2)仰拱基底水压力释放,主要措施为在隧道左右线道床板与隧道沟槽壁之间以及中心水沟中设置泄水孔(见图4),泄水孔纵向成孔间距1.67 m,孔径∅100 mm,入岩深度0.5 m。钻孔完成并疏通后,插入∅89 mm排水钢管,排水钢管入岩部分设置∅30 mm泄水孔,泄水孔外包裹2层不锈钢滤网。由于考虑一旦出现轨道上拱,要保证列车的正常运营,属于应急抢险,所注浆液不能堵塞排水孔,所以施工步骤会稍有调整。泄水孔施工分两步:第1步在注浆之前,作用是为轨道尽快恢复所施作;第2步为永久泄水孔施工[5]。

图4 竖向泄水孔布置(单位:cm)

4.2 注浆加固

注浆加固包括隧底注浆和仰拱填充与轨道板之间离缝封闭,浆液分别采用双液浆和单液浆。浆液配合比:双液浆水灰比为0.7∶1,水玻璃波美度20~25,水泥采用42.5硅酸盐水泥;单液浆水灰比为0.4∶1,水泥采用42.5硫铝酸盐水泥。在中心水沟两侧新增注浆孔,孔深3 m,道床板与水沟电缆槽间注浆孔深2.5 m,注浆孔设置后分阶段进行注浆。最后分两次对DK273+060前后5 m范围内道床板与仰拱填充面间离缝压注双液浆,将离缝填充密实。

4.3 道床锚固

为防止道床上拱段以后隧底岩溶水排泄不畅可能再次引起底板上拱,并加强仰拱填充与仰拱的连接,防止道床继续上拱,仰拱填充顶面打设锚杆。锚杆孔采用∅80 mm和∅50 mm两种型式,锚杆采用∅25 mm砂浆锚杆,如遇坍孔无法成孔时锚杆调整为∅32 mm自进式锚杆,锚杆长5 m[6]。锚杆施作如图5所示。

图5 锚固断面图

4.4 横向泄水孔施工

为防止隧道左、右线道床板与隧道沟槽壁间泄水侵泡道床板,在轨道上拱段及前后延伸约30 m范围内,在填充内设置∅100 mm排水孔,把水引至中心水沟内,间距10 m,根据现场可适当加密。在进水端头处设置集水井,尺寸60 m×40 m×20 m(长×宽×深),集水井口采用滤网封闭。

因此,行动可以定义为有序对<输入状态,输出状态> 。在计算机科学中比较关注的是程序,下面只给出一个简单的扩充形式。输入状态,输出状态

4.5 监控量测

注浆时,从轨面高程变化、注浆压力及溢浆情况等三个方面进行控制,保证最大上拱度始终控制在2 mm以内。

整治后做好相关监测工作:一是对整治质量的验证,采用陆地声纳法;二是委托第三方监测单位进行沉降观测;三是运营单位对轨道几何尺寸的观测[7]。监测点布置见图6。

图6 监控量测点平面布置图

4.6 恢复原始地貌

为防止地表水再次积聚,及时对被破坏的地表进行填埋,对裸露地表进行平整、复垦、恢复原始地貌。

5 水害整治效果分析

(1)整治过程中,出水孔数量呈减少趋势,边墙泄水孔仅有个别孔有少量水流出,中心水沟泄水孔水量及水压已很小,且均为清水。

(2)根据注浆量统计,注浆量较大的孔分别集中于D3K273+020~025和D3K273+038~045两段内,与设计显示的溶洞位置高度吻合,实际注浆效果也比较明显。

(3)据陆地声纳检测初步结果显示:此次水害整治范围内,仰拱以下或衬砌背后1 m范围内有7个0.4~0.9 m的溶洞,衬砌背后及仰拱以下小型空洞6个,其中≥0.5 m但<1.0 m的有3个,<0.5 m的有3个。隧道基底以下1 m内未发现较大范围空洞和不密实的情况。

(4)工务监测显示:整治期间轨道水平、轨距无明显变化。100 m TQI数据:水平最大由6.3 mm下降到2.3 mm;高低由-5.4 mm下降到2.3 mm;三角坑由-4.9 mm下降到-1.8 mm。

(5)整治后第三方对水害地段进行沉降监测,设置14个监测点,通过1 a多的观测各点沉降及各断面不均匀沉降基本无变化。

(6)铁路局在上下行轨道两侧布设4套自动化沉降监控系统,每套系统设置6个监测点,共24个测点,通过4个月的监测数据分析,各点各月的沉降变化幅度均满足要求。

由工程实践可以看出:高天隧道水害整治方案可行,道床结构基本稳定,线路几何状态良好。整治效果明显,达到了预期目标。

6 轨道板上拱防治建议

(1)施工中排水管的设置不应仅局限于设计,若施工中地质出水量大应增加泄水管。

(2)加强过程控制确保仰拱及填充厚度、密实度,后期多上检测设备,尤其是富水地段,采取注浆等措施,务必确保密实。加强防排水的施工质量控制,严格检查止水带、防水板的安装是否规范。

(3)建议仰拱标高不要一次施作到设计标高,最好预留30~40 cm,便于后期无砟轨道质量控制。

(4)富水地段无砟轨道施工之前设置横向排水管(PVC或镀锌钢管)将侧沟水引至中心水沟,避免大面积积水,侵泡道床板。

(5)中心水沟增设竖向泄水孔,边墙增设横向泄水孔。

(6)无砟轨道与填充面之间连接,如有条件可预留接茬钢筋,对轨道板进行加固。

(7)运营单位加强对岩溶发育、地表破坏严重、二衬渗水严重、仰拱反水严重地段的监测。

(8)全面掌握地表的地形地貌,避免人为的破坏。

7 结束语

由于水压力导致高天隧道无砟轨道上拱,在整治施工中,通过采取排水降压、注浆加固、道床锚固、布置永久泄压孔、监控测量等控制措施,效果明显。整治完成后,隧道及轨道结构处于良好工作状态,隧道稳定性及列车运行安全性与舒适性满足要求。