c-BN含量对(Ti,W)C/WC/Co金属陶瓷刀具材料力学性能的影响

2020-01-13李德芃李祥龙解传娣张国强许崇海衣明东

方 斌,李德芃,李祥龙,解传娣,张国强,许崇海,3,衣明东

(1.齐鲁工业大学(山东省科学院),机械与汽车工程学院,济南 250353; 2.莱芜职业技术学院,山东省粉末冶金先进制造实验室,济南 271100;3.山东大学机械工程学院,济南 250061)

1 引 言

金属陶瓷通常由硬质相TiC、Ti(C,N)或(Ti,W)C和一种或多种金属粘结相(Ni、Mo、Co)热压烧结制备而成,具有熔点高、硬度高、导热性好、化学性能稳定和耐磨性好等优点,广泛应用于金属切削刀具领域[1-2]。(Ti,W)C 以固溶体方式添加硬质颗粒可有效减少组织中的界面,降低界面能,从而降低由于界面多而造成的残余应力,具有更强的阻碍裂纹扩展的能力,因此(Ti,W)C基金属陶瓷材料的断裂韧性较好。Yang等[3]研究了球磨时间对(Ti,W)C 固溶体组织的影响,随着球磨时间的增加,粒径减小的同时晶格参数也会发生改变。Li 等[4]研究了WC添加量对TiC-TiN-WC-Co系金属陶瓷材料的力学性能的影响,结果表明,随着WC含量的增加,显微组织有细化的趋势;抗弯强度和硬度随WC含量的增加而增加,断裂韧性随WC含量的增加而降低。Iparraguirre等[5]研究了Ti/W和Co/Ni比对(Ti,W)C金属陶瓷显微组织和耐磨性的影响,随着Ti/W原子比的降低,颗粒生长动力学变慢,导致材料变硬,硬度受粘结相组成的影响很大,Ni/Co比Co基陶瓷材料的硬度低。Yoon等[6]研究了在TiC-WC-Co模型体系中,生长机理和行为与颗粒形状之间的关系,当WC粉末为细颗粒(平均粒度0.5 μm)时,WC颗粒显示出异常生长,当WC粉末为粗颗粒(平均粒度4.1 μm)时,则WC颗粒停滞生长。

c-BN有较高的硬度、较好地化学稳定性和抗氧化性,且与铁族元素不发生反应,是一种良好的增强相[7]。目前,通过适量地添加c-BN可以实现陶瓷硬度的提高[8-11]。当c-BN的含量大于20vol%时,陶瓷材料的硬度有所降低[8],断裂韧性显著增加[9-10],这主要是由于界面处形成了h-BN,导致c-BN与陶瓷基体的弱结合[9-11]。胡健等[12]研究了c-BN对于SPS烧结Si3N4/BN复相陶瓷结构和性能的影响,结果表明,添加c-BN的复合陶瓷材料的抗弯强度和断裂韧性显著提高。然而,有研究表明[13],在TiN-c-BN金属复合材料中c-BN转变为h-BN的相变温度是1873 K(1600 ℃)。为了使c-BN材料在复合陶瓷材料中发挥其优异的性能,需要在烧结过程中解决其相变的问题。Rosinski等[14]采用脉冲等离子烧结技术(PPS)制备了WC/Co/c-BN复合材料,用扫描电镜(SEM)和X射线衍射(XRD)对材料的微观结构进行分析,没有发现h-BN相,结果表明,强电流脉冲可阻碍c-BN向h-BN的转化,并确保c-BN颗粒与硬质合金基体之间的牢固结合。Irshad 等[15]采用火花等离子烧结技术(SPS)制备了Al2O3/c-BN复合材料,研究了微米Al2O3和纳米Al2O3对c-BN相变为h-BN的影响,结果表明,与微米Al2O3相比,纳米Al2O3作为起始粉体对防止c-BN向h-BN转化起到了关键作用。

在前期 (Ti,W)C基金属陶瓷材料的研究基础上[16],本文研究了不同c-BN含量对力学性能和微观结构的影响,分析了c-BN改善(Ti,W)C/WC/c-BN/Co基金属陶瓷刀具材料力学性能的机理,确定了最佳c-BN 添加量。

2 实 验

2.1 实验材料

实验所用原料为(Ti0.5,W0.5)C (2~3 μm,长沙琅峰金属材料有限公司)、亚微米c-BN (0.2~0.3 μm,河南富耐克超硬材料股份有限公司)、WC(0.5 μm, 长沙琅峰金属材料有限公司)、Co(0.8~1 μm,上海水田材料科技有限公司),十二烷基硫酸钠(国药集团化学试剂有限公司),纯度均大于99%。

为了改善c-BN的分散性能,采用十二烷基硫酸钠和聚乙二醇(PEG,分子量4000)对c-BN进行改性处理,超声并搅拌20 min,在水温80 ℃的条件下,搅拌50 min,离心(6000 r/min,6 min)清洗3次,在120 ℃下干燥12 h,将干燥后的材料过筛,得到改性的c-BN粉末。

金属陶瓷刀具材料组分配比如表1所示,将改性后的c-BN加入到一定量的无水乙醇中,超声分散并搅拌30 min,得到悬浮液,将所称得的(Ti, W)C粉体和WC粉末加入到一定量的无水乙醇中,超声分散并搅拌30 min,得到悬浮液,将c-BN的悬浮液加入到(Ti, W)C粉体和WC粉末的悬浮液中,然后再加入金属粘结相Co后超声分散并搅拌30 min,得到混合均匀的复相悬浮液;将混合均匀的复相悬浮液倒入球磨罐中,在氮气保护下连续球磨48 h;将球磨后得到的复相悬浮液在100 ℃下真空干燥24 h,完全干燥后的粉料经200目筛子过筛后装入石墨模具中,经5 MPa预压20 min,冷压成型后放入真空热压烧结炉中,进行热压烧结,升温速度、烧成温度、保温时间和烧结压力分别为15 ℃/min、1450 ℃、60 min和30 MPa。

表1 金属陶瓷刀具材料组分配比Table 1 The content of cermet tool material /wt%

2.2 性能测试

热压烧结制备的金属陶瓷刀具材料,经切割、粗磨、精磨、研磨和抛光制成3 mm×4 mm×30 mm的试样。采用阿基米德排水法测量体积密度,相对密度是体积密度与理论密度之比。相对密度的计算公式如下:

(1)

ρth=∑ρiVi

(2)

(3)

式中,ρr表示相对密度,ρth表示理论密度,ρ0表示体积密度,ρi表示组成相的理论密度,Vi表示组成相的体积分数,wi表示组成相的添加质量。

在电子万能实验机(AGS-X5KN)上用三点弯曲法测试抗弯强度,跨距20 mm,加载速度0.5 mm/min;采用压痕法测试硬度和断裂韧性,加压载荷和保载时间分别为196 N和15 s,用如下公式计算断裂韧性:

(4)

式中,HV为复合金属陶瓷刀具材料的硬度值,a表示压痕对角线长度之和的平均值的一半,c为压痕对角上裂纹之和的平均值的一半。对每种材料测试5次,取其算术平均值作为该金属陶瓷刀具材料的力学性能值。

用热场发射扫描电镜(SEM,日立 Regulus8220)观察金属陶瓷刀具材料的微观结构和裂纹扩展形貌,采用 X射线衍射仪(XRD,D8-ADVANCE)对金属陶瓷刀具材料和煅烧前后的c-BN进行了物相分析,用能谱仪(EDS, Xflash 6160)对金属陶瓷刀具材料的元素成分进行了分析。

3 结果与讨论

3.1 c-BN的改性分析

图1为c-BN改性前后的透射电镜图。图1(a)是未改性处理的c-BN的TEM照片,由图可见,c-BN粉体存在明显的团聚现象,分散效果不理想。(b)是改性处理后的c-BN的TEM照片,粉体不存在团聚现象,分散效果良好,分散良好的添加相,可有效防止烧结过程中出现晶粒异常生长现象。

图1 c-BN改性前后的TEM照片

Fig.1 TEM images of before and after modification of c-BN

3.2 微观组织结构

图2是添加不同c-BN含量的(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料断面微观组织形貌。由图可知,断面存在明显的河流花状的穿晶断裂(如图中2处所示)和平滑表面的沿晶断裂(如图中1处所示)的形貌特征,因此不同c-BN含量的(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料均为穿/沿晶混合断裂模式。穿晶断裂可以消耗较多的断裂能,所以穿晶断裂方式的存在有利于提高金属陶瓷刀具材料的力学性能。

图2(a)中断口存在较多气孔,颗粒尺寸较大且不均匀,而添加c-BN后,颗粒粒度降低、致密性提高(如图2(b)),这些都有利于提高(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料的力学性能。当c-BN添加量超过1wt%时,与图2 (b)相比,图2(c)、(d)中出现较多的孔洞,缺陷明显增多。

图2 (Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料的微观组织形貌

Fig.2 SEM images of the fracture surface of (Ti, W) C/WC/c-BN/Co cermet tool material

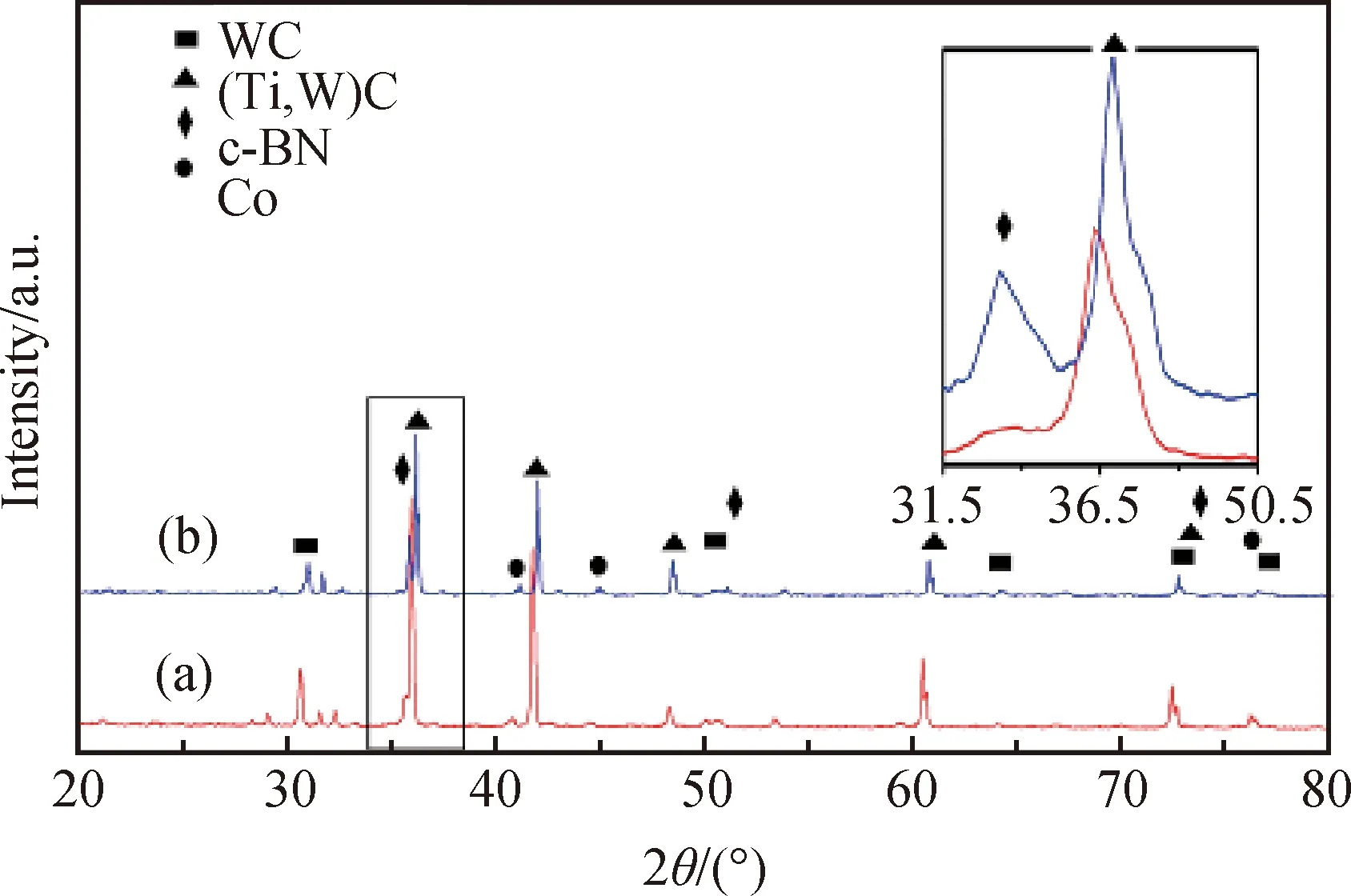

图3 金属陶瓷刀具材料的XRD图谱(a)CWT0;(b)CTW3

Fig.3 XRD patterns of cermet tool materials (a)CWT0;(b)CTW3

图4 不同c-BN含量对晶粒尺寸的影响

Fig.4 The effect of different c-BN content on grain size

图3为(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料的XRD图谱,(a)为CWT0,(b)为CTW3。如图所示,(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料由(Ti,W)C、WC、Co以及c-BN组成,材料中没有新相生成,说明加入c-BN粉末制备金属陶瓷刀具材料时,各相间无化学反应,具有良好的化学相容性。与(a)中(Ti,W)C的布拉格峰相比,(b)中的(Ti,W)C的布拉格峰倾向于向更高的角度移动,表明晶格参数减小。(Ti,W)C晶格参数的减小,是由于Ti原子被原子半径较小的W所取代[17],即在添加c-BN后,促使WC溶于(Ti,W)C中,使(Ti0.5,W0.5)C未饱和固溶体向(Ti0.3,W0.7)C饱和固溶体转化,进而引得(Ti,W)C的整个布拉格峰发生了向更高角度的偏移。

采用Image J软件用线性截距法测量SEM照片中晶粒进行统计,每个烧结样品至少覆盖200个晶粒,得到不同组分的粒径的平均尺寸如图4所示。由图可知,未添加c-BN的(Ti,W)C/WC/Co金属陶瓷刀具材料的平均晶粒尺寸约为2.61±0.11 μm。与未添加增强相的(Ti,W)C/WC/Co金属陶瓷刀具材料的颗粒尺寸相比,添加1wt% c-BN的 (Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料的颗粒尺寸下降到2.22±0.09 μm。随着c-BN含量增加,(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料的颗粒尺寸小幅度减小。结果表明,c-BN的加入可以有效抑制烧结过程中陶瓷颗粒的生长。

图5是c-BN含量为1wt%时(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料的断面形貌和图(a)中1处的EDS能谱图。由图5(a)和(b)可见,选取粒度较大的(Ti,W)C颗粒进行EDS分析,结果表明其中存在B元素,而XRD结果表明未发生化学反应,因此,1处有c-BN颗粒,表明在烧结过程中,基体晶粒“合并”时,c-BN颗粒(Ti,W)C包裹作用下进入基体晶粒的内部,形成晶内型结构。由图5(a)和(b)可见,晶界上同样存在c-BN,且c-BN旁边形成了穿晶断裂。晶界处c-BN的存在可限制晶界的移动,对裂纹扩展起到钉扎作用,使裂纹断裂方式由沿晶断裂变为穿晶断裂,并可细化颗粒,这些都有利于提高材料的力学性能。

图5 金属陶瓷刀具材料的断面SEM照片和EDS谱图

Fig.5 SEM image and EDS pattern of the fracture surface of cermet tool material

图6 金属陶瓷刀具材料裂纹扩展形貌 (SEM)

Fig.6 Crack propagation morphology of cermet tool material

图6是(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料裂纹扩展形貌。如图6(a)和(b)所示,当裂纹扩展到c-BN颗粒时,由于c-BN的钉扎作用,发生裂纹分支和裂纹偏转。与平直的扩展路径相比,裂纹扩展路径变长,消耗断裂能更多。图6(a)中裂纹桥联对裂纹产生闭合的力,阻止裂纹扩展。裂纹分支、裂纹偏转和裂纹桥联均有利于提高(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料力学性能。

此外,在热压烧结过程中,由于表面张力的作用,物质通过表面扩散机制传输到两(Ti,W)C颗粒接触点处,形成烧结颈;同时物质流向颈部,颗粒质心在体积扩散的作用下相互移动靠近,两相邻 (Ti,W)C颗粒的晶界发生迁移或颗粒“合并”。此时,原本位于基体晶粒之间的c-BN,则被合并长大的基体晶粒包裹,进入合并长大后的基体晶粒内部。c-BN位于(Ti,W)C颗粒内时, 相较于基体(Ti,W)C 的热膨胀系数(5.58×10-6K-1)和弹性模量(570 GPa),c-BN属于低热膨胀系数(4.7×10-6K-1)和高弹性模量(700 GPa)材料,会在颗粒内产生压应力, 易发生穿晶断裂;c-BN位于两(Ti,W)C颗粒间时,在晶界产生张应力,弱化晶界,有利于沿晶断裂。

3.3 力学性能

图7 不同c-BN含量对密度的影响

Fig.7 The effect of different c-BN content on density

不同c-BN含量的(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料的体积密度与相对密度,如图7所示。由图可知,随着c-BN含量的增加,材料的相对密度呈先上升后下降趋势,在c-BN含量为1wt%时相对密度达到最大值99.45%。相对密度受到接触角、粒径、固体在液体中溶解度等影响[18]。WC可以抑制基体颗粒的生长[4],且c-BN可细化晶粒,有助于提高(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料致密度。当c-BN含量超过1wt%时,孔洞的数量增多,这是因为c-BN烧结温度高,添加量过多导致材料烧结不充分;且c-BN粒度小,含量较多时易发生团聚,烧结时阻碍基体的致密化,这与观察到的微观组织形貌(图2中3处)相一致的。致密度下降不利于(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料力学性能的提高。

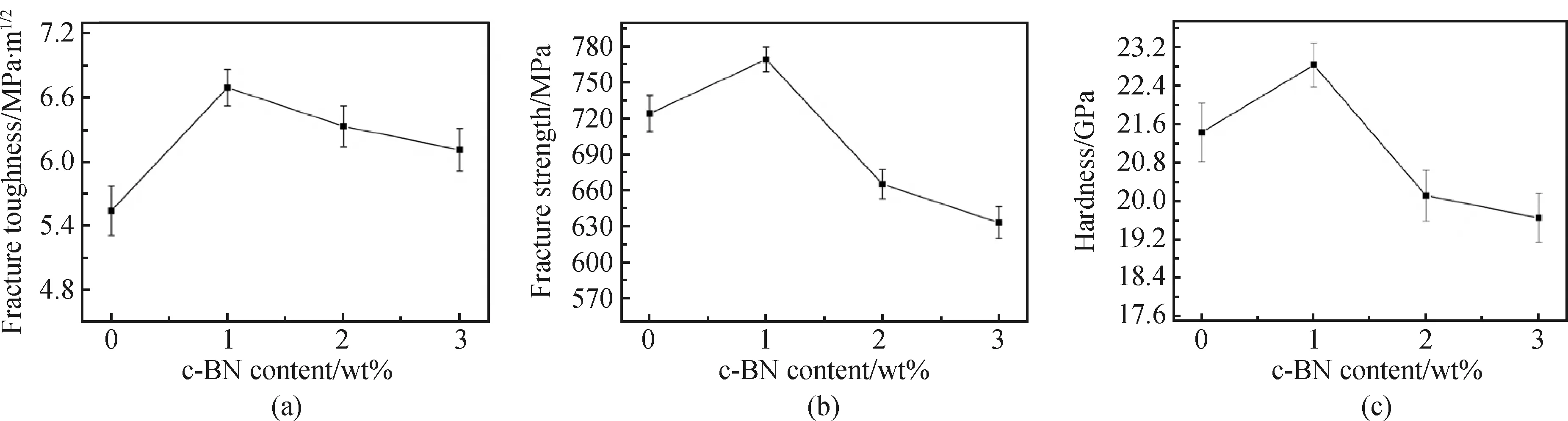

图8是不同c-BN含量对(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料的力学性能的影响。随着c-BN含量的增加,抗弯强度、硬度和断裂韧性均先升高而后降低,当c-BN添加量为1wt%时,(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料的抗弯强度、断裂韧性和硬度达到最大值,分别为769.32±10.21 MPa、6.69±0.18 MPa·m1/2和22.83±0.46 GPa。与未添加c-BN的金属陶瓷刀具材料相比,分别提高了6.94%、6.68%和22.96%。当c-BN含量超过1wt%时,力学性能下降,且抗弯强度和硬度低于未添加c-BN的金属陶瓷刀具材料。这也是与图2所示的材料微观组织形貌特点相一致的。

图8 不同c-BN含量的(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料力学性能

Fig.8 Mechanical properties of (Ti,W)C/WC/c-BN/Co cermet tool materials with different c-BN contents

综上,添加适量的c-BN可有效改善(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料的烧结性能,细化颗粒,提高材料的相对密度,减少气孔等缺陷,这是抗弯强度改善的主要原因。c-BN的硬度达到32~40 GPa,适量加入 (Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料中同样可提高硬度。但是,过量加入c-BN产生气孔等缺陷,造成材料相对密度的下降,这会大幅度降低抗弯强度和硬度。c-BN对晶界的钉扎作用,可产生裂纹分支、裂纹偏转和裂纹桥联,延长裂纹扩展路径,消耗断裂能,这是适量加入c-BN可改善断裂韧性的主要原因。过量加入c-BN易发生团聚,削弱了其钉扎作用,这是c-BN含量超过1wt%时,(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料力学性能下降的主要原因。

4 结 论

(1)本文采用热压法制备了(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料,各相没有发生化学反应,c-BN也未发生相变,具有良好的化学相容性;

(2)(Ti,W)C/WC/c-BN/Co金属陶瓷刀具材料的断裂模式为穿/沿晶混合断裂模式,适量添加c-BN能有效细化颗粒,减少气孔和孔隙等缺陷,提高材料的相对密度;

(3)当c-BN添加量为1wt%时,综合力学性能最优,其抗弯强度、断裂韧性和维氏硬度分别为769.32±10.21 MPa、6.69±0.18 MPa·m1/2和22.83±0.46 GPa,主要增韧补强机理为颗粒细化、裂纹分支、裂纹偏转和裂纹桥联。