工艺参数对机械活化辅助NHSG法制备C@ZrSiO4色料的影响

2020-01-13汤惠东江伟辉刘健敏蓝善芳

胡 庆,汤惠东,江伟辉, ,刘健敏,陈 婷,江 峰,冯 果,蓝善芳

(1.景德镇陶瓷大学材料科学与工程学院,景德镇 333403;2.国家日用及建筑陶瓷工程技术研究中心, 景德镇 333001)

1 引 言

黑色陶瓷色料以其高贵、优雅的装饰效果和纯正的颜色,在陶瓷装饰领域扮演着重要的角色,被广泛的应用于陶瓷坯体、釉料和喷墨打印等领域[1-2]。最近,使用绿色、廉价、易获得的炭黑作为着色剂,以具有高折射率(1.93~2.01)、较高的化学稳定性和高温稳定性的硅酸锆作为包裹材料,形成硅酸锆包裹炭黑(C@ZrSiO4)色料[3-4];其有望取代以重金属和过渡金属(Co, Cr, Fe, Mn,等)为着色剂的尖晶石型黑色色料[5-6],是一种绿色环保、低成本的新型黑色陶瓷色料,具有广阔的应用前景。

目前,制备C@ZrSiO4色料的方法主要有固相法[7]、共沉淀法[4]、溶胶-凝胶法[8]和非水解溶胶-凝胶(NHSG)法[9]等。其中,固相法、共沉淀法、溶胶-凝胶法制备C@ZrSiO4色料纯度低、呈色性能差和粒径大,大大限制了陶瓷色料的绿色发展。非水解溶胶-凝胶法由于以醇、醚和酯等有机物为溶剂,既能保留丰富的官能团为C@ZrSiO4色料制备提供碳源,又能不经水解而直接缩聚得到凝胶,有利于原料达到原子级的均匀混合,从而改善C@ZrSiO4色料呈色性能、降低合成温度和提高纯度。前驱体含碳基团是一种新型碳源,与商业炭黑相比[8],其与硅、锆有较强的结合力并易于分散于前驱体溶液中。本课题组以前驱体含碳基团为碳源,采用非水解溶胶-凝胶法制备了呈色性能较优的C@ZrSiO4色料,但其平均粒径依然较大[10],难以满足陶瓷装饰要求(平均粒径D50为1~20 μm)[11]。机械活化工艺是通过机械力对前驱体粉体进行活化,使前驱体粒径减小、缺陷增加和表面活性得到改善,从而有效的控制最终产物粒径和改善产品质量,被广泛应用于制备氧化物陶瓷[12]和纳米基复合陶瓷[13]方面。张时等[14]采用机械活化辅助固相法成功制备NiTiO3陶瓷色料[13],随研磨时间延长能有效地改善其呈色性能;Ke等[15]以相同的方法成功制备焦硅酸钕(Nd2Si2O7)陶瓷变色色料,随活化时间延长能降低色料的合成温度。Cannio等[16]以对ZrO2、α-SiO2、α-Fe2O3等原料进行机械活化处理,经固相反应合成Fe2O3@ZrSiO4陶瓷色料,结果发现:在煅烧前对原料进行机械活化,能提高反应物活性、加快反应速率和降低合成温度,从而有效提高Fe2O3在锆石基体中的包裹效率。

本文以正丙醇锆和正硅酸乙酯分别为锆源和硅源,其含碳基团为原位碳源,采用机械活化辅助非水解溶胶-凝胶工艺制备呈色性能较优且D50满足陶瓷装饰要求的C@ZrSiO4色料。通过正交试验探究了回流温度、预热处理温度、活化时间和热处理温度等工艺参数对C@ZrSiO4色料合成、呈色性能和平均粒径的影响,并将制备的色料应用于基础釉中,研究其化学稳定性、高温稳定性和装饰效果。另外,分析了C@ZrSiO4色料中原位炭形成过程。

2 实 验

2.1 C@ZrSiO4色料的制备

本文以正丙醇锆(Zr(OnPr)4, AR, 70wt% n-propanol solution, 阿拉丁)和正硅酸乙酯(TEOS, AR, 99.0%, 国药)分别为锆源和硅源(摩尔比为1∶1.2),其含碳基团(丙氧基和乙氧基)为碳源,氟化锂(AR, 99.0%, 阿拉丁)为矿化剂,无水乙酸(AR, >99.8%, 阿拉丁)为辅助添加剂,正丙醇(n-PrOH, AR>99.0%, 国药)为溶剂,采用非水解溶胶-凝胶法制备C@ZrSiO4色料前驱体。再采用机械活化前驱体,经热处理后获得C@ZrSiO4色料。典型工艺如下:首先,取0.084 g LiF和 1.54 mL无水乙酸溶于45 mLn-PrOH,在磁力搅拌器60 ℃下搅拌0.5 h,添加2.4 mL TEOS和4 mL正丙醇锆,再磁力搅拌器60 ℃下搅拌4 h,混合均匀获得前驱体湿溶胶,再经95 ℃油浴回流24 h,110 ℃烘箱干燥12 h,获得干凝胶。干凝胶经N2气氛600 ℃预处理2 h后,获得前驱体的粉体,用高速振动球磨机(QM-3B, 南京大学仪器厂)将前驱体粉体活化2 min后,再经N2气氛1000 ℃热处理2 h,空气中700 ℃热处理2 h除去未包裹原位炭,获得C@ZrSiO4色料。将制得色料以基础釉质量的0wt%、2wt%、4wt%、6wt%、8wt%和10wt%分别添加于基础釉中,均匀混合后,将施于坯体表面,经1200 ℃煅烧0.5 h 得到黑色陶瓷制品。

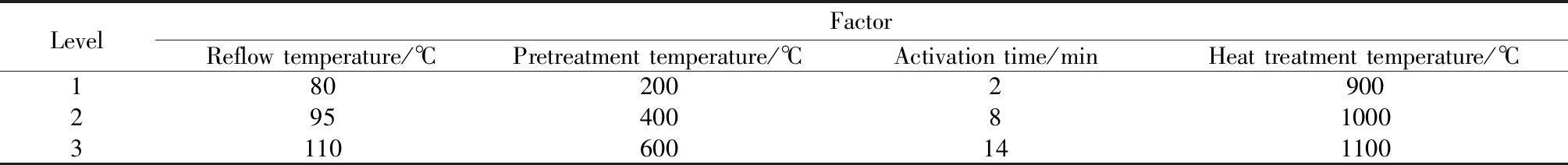

本实验采用正交试验对制备C@ZrSiO4色料的影响因素进行优化,探讨了回流温度、预热处理温度、活化时间和热处理温度对C@ZrSiO4色料的合成、呈色性能和平均粒径的影响,具体因素水平如表1所示。

表1 正交试验因素水平Table 1 Orthogonal experimental factor

2.2 表 征

用D8 Advance 型X射线衍射仪(X-ray diffractometer, XRD)分析制备C@ZrSiO4色料的物相组成,用SU8010型场发射扫描电镜(Field emission scanning electron microscope, FE-SEM)观察C@ZrSiO4色料的形貌和颗粒尺寸,用Mastersizer 3000型激光粒度仪(Dynamic laser scattering particle sizer,DLS)对C@ZrSiO4色料粒径和粒径分布进行分析,用STA449C型综合热分析仪(Integrated thermal analyzer)对C@ZrSiO4色料的干凝胶粉体进行表征,测试条件为:室温~1000 ℃、气氛保护为Ar气、升温速率为10 ℃/ min。用Nicolet 5700型傅立叶变换红外(Fourier tansformation infrored, FT-IR)光谱仪对不同热处理后获得样品分析,分析纯KBr作为窗片,测量的波数范围为400~4000 cm-1,精度为1.0 cm-1。用in Via型激光拉曼光谱仪(Raman spectra)对C@ZrSiO4色料进行表征,激发波长为532 nm。用WSD-3C型全自动白度仪(Automatic whiteness meter)中CIE-L*a*b*系统表征C@ZrSiO4色料的呈色性能,其中L*值为C@ZrSiO4色料的明度,a*值为绿色(-) 到红色(+),b*值为蓝色(-)到黄色(+)。

3 结果与讨论

3.1 正交结果分析

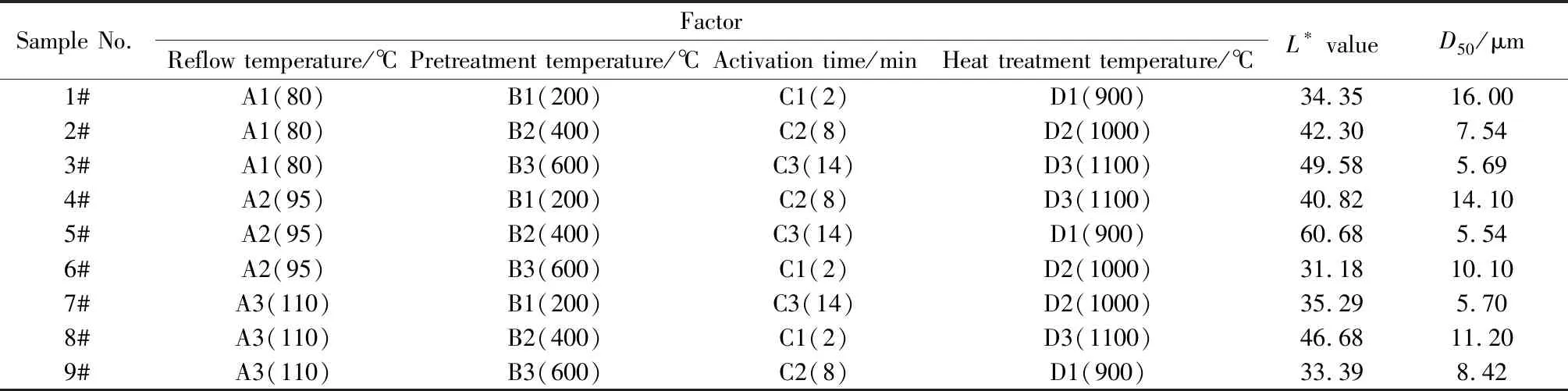

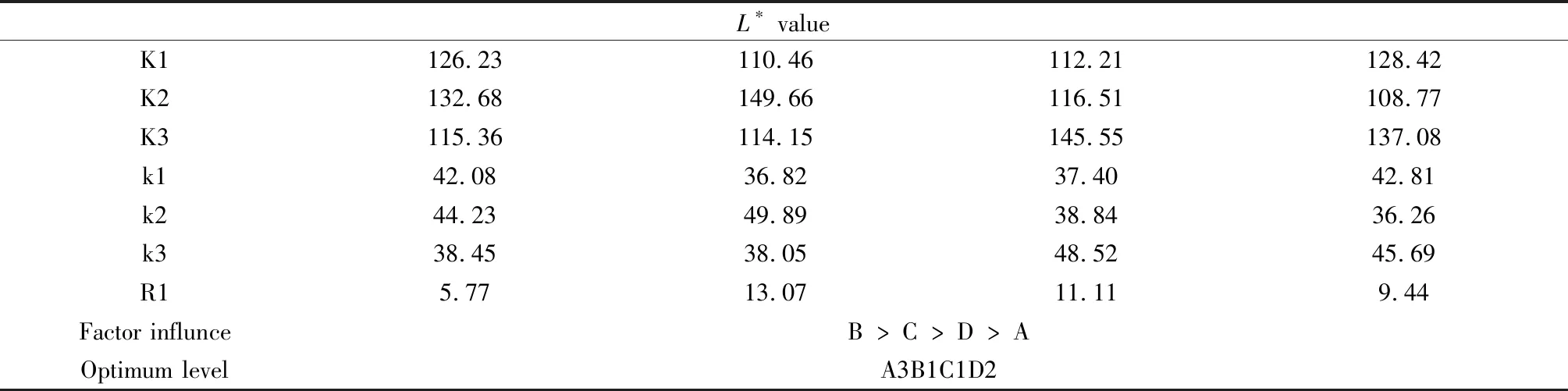

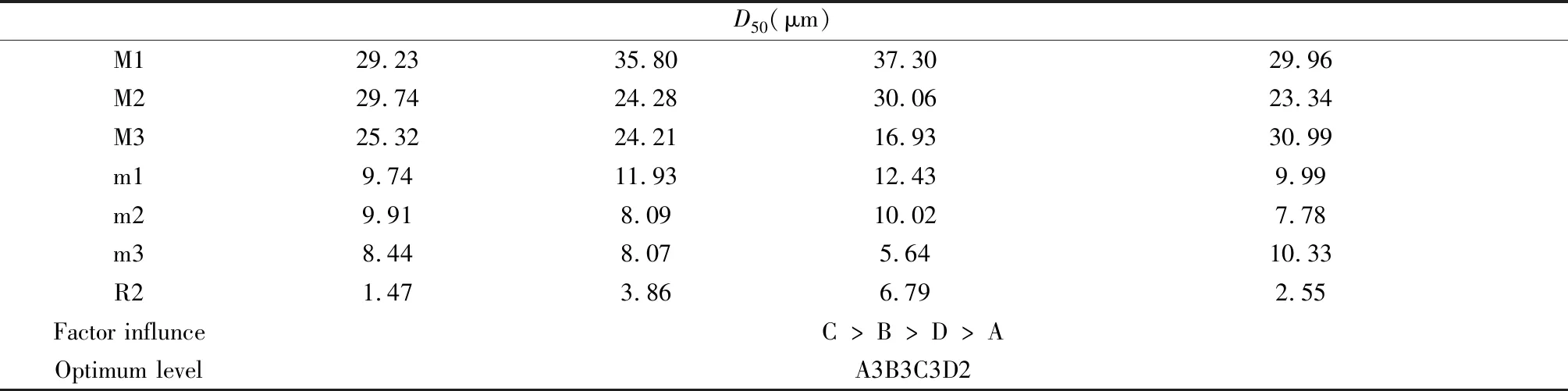

表2为正交实验及结果。从表2可以发现,样品6#呈色性能最优,色度L*值为31.18,平均粒径(D50)为10.10 μm,满足陶瓷装饰要求;样品5#的D50最小,为5.54 μm,但其L*值达到60.68,显然不适合应用于陶瓷装饰。并且所有样品的D50均小于20 μm,满足陶瓷装饰对粒径的要求,与先前文献报道未机械活化的C@ZrSiO4色料D50为45.20 μm相比[17],有明显改善,表明机械活化前驱体能明显改善C@ZrSiO4色料粒径。进一步分析正交试验极差分析表3可知,C@ZrSiO4色料L*值的相关因素作用主次为:预热处理温度>活化时间>热处理温度>回流温度,其中预热处理温度对C@ZrSiO4色料的呈色性能影响最大,获得对L*值影响的最佳工艺参数组合为A3B1C1D2,即回流温度为110 ℃、预热处理温度为200 ℃、活化时间为2 min和热处理温度为1000 ℃。由正交试验极差分析表4可知,C@ZrSiO4色料D50的相关因素作用主次为:活化时间>预热处理温度>热处理温度>回流温度,其中活化时间对C@ZrSiO4色料的平均粒径影响最大,获得对D50影响最佳工艺参数组合为A3B3C3D2,即回流温度为110 ℃、预热处理温度为600 ℃、活化时间为14 min和热处理温度为1000 ℃。综上可知,预热处理温度和活化时间分别对色料的呈色性能和平均粒径影响最大为关键因素,热处理温度为重要因素,回流温度为一般因素。因此,进一步采用XRD、SEM等表征方法研究了各工艺参数对C@ZrSiO4色料合成、呈色性能和平均粒径的影响。

表2 正交实验及结果Table 2 Orthogonal experiments and results

表3 因素极差分析 aTable 3 Factor range analysis a

表4 因素极差分析bTable 4 Factor range analysis b

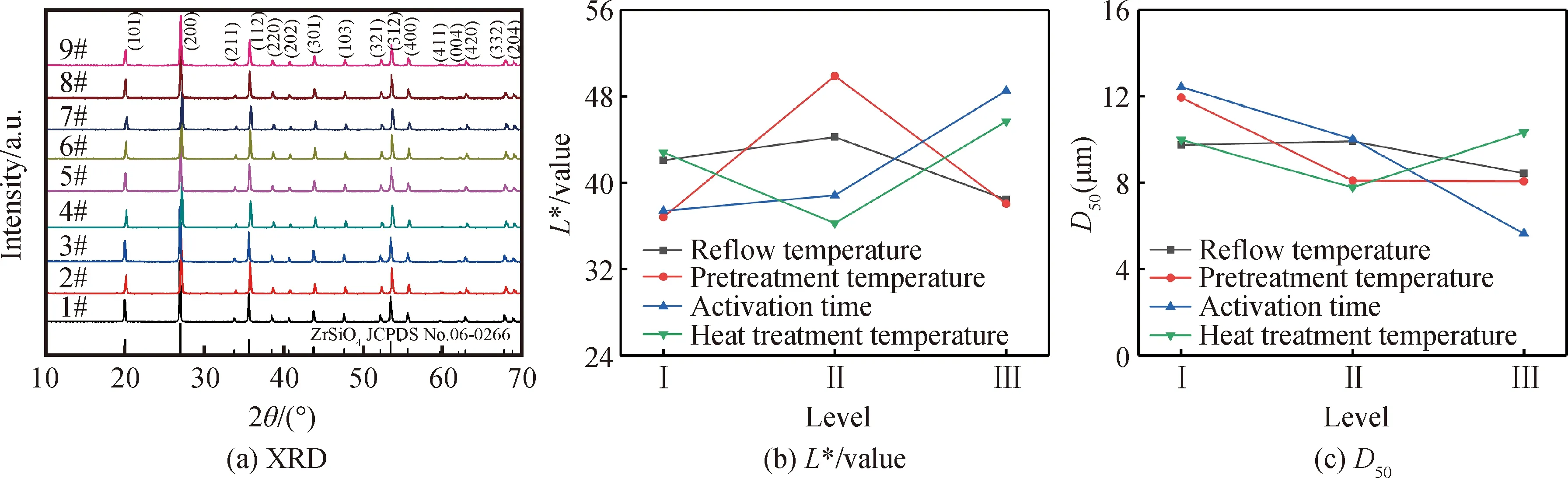

图1 正交实验样品的XRD(a)、色度L*值(b)和平均粒径D50(c)图谱

Fig.1 XRD patterns(a),L*value(b) andD50of samples obtained by orthogonal experiment

3.2 C@ZrSiO4色料的相组成、呈色性能和平均粒径分析

图1(a)为正交实验获得9组C@ZrSiO4色料的XRD图谱。从图1(a)可以发现,样品1#~9#的主晶相均为ZrSiO4(对应PDF卡片号为06-0266),无SiO2或ZrO2衍射峰被发现,并具有较高的相对衍射峰强度,表明色料具有较高的结晶度,这保证了色料的品质,为C@ZrSiO4色料的应用奠定基础。

图1(b)为正交实验各因素对C@ZrSiO4色料的色度L*值的影响图谱,从图1(b)可以发现,随回流温度增加,C@ZrSiO4色料的色度L*值先增加后减少,预热处理温度对L*值的影响与回流温度呈现类似规律;而随活化时间增加,色度L*值逐渐增大,表明C@ZrSiO4色料呈色性能逐渐恶化,这主要是由于活化时间增加,前驱体粉粒径减少和表面积增加,含碳基团更多的暴露,造成被ZrSiO4包裹碳含量减少,导致色料呈色性能下降[17-18]。另外,随热处理温度增加,C@ZrSiO4色料的色度L*值先减少后增加,表明适当的热处理温度有利于C@ZrSiO4色料形成致密的包裹结构,从而改善C@ZrSiO4色料的呈色性能。

图1(c)为正交实验各因素对C@ZrSiO4色料的平均粒径D50的影响图谱,从图1(c)可以发现,当回流温度增加,C@ZrSiO4色料的D50先增加后减少;随活化时间的增加,D50逐渐减少,表明活化时间延长可以有效降低色料的粒径;随预热处理温度增加,D50先减少后趋于平稳;随热处理温度增加,平均粒径D50先减少后增加。综上可知,机械活化前驱体可以有效的降低色料的平均粒径,然而持续延长活化时间,虽然粒径逐渐较小,但被ZrSiO4包裹碳含量减少,所得色料呈色性能恶化。因此在D50满足陶瓷装饰对粒径的要求下,优选正交试验中色度最佳样品,进一步研究其颗粒形貌以及在基础釉的应用。即6#样品,当回流温度为95 ℃、预热处理温度为600 ℃、活化时间为2 min、热处理温度为1000 ℃时,色料L*值为31.18,D50为10.10 μm。

3.3 C@ZrSiO4色料的形貌分析

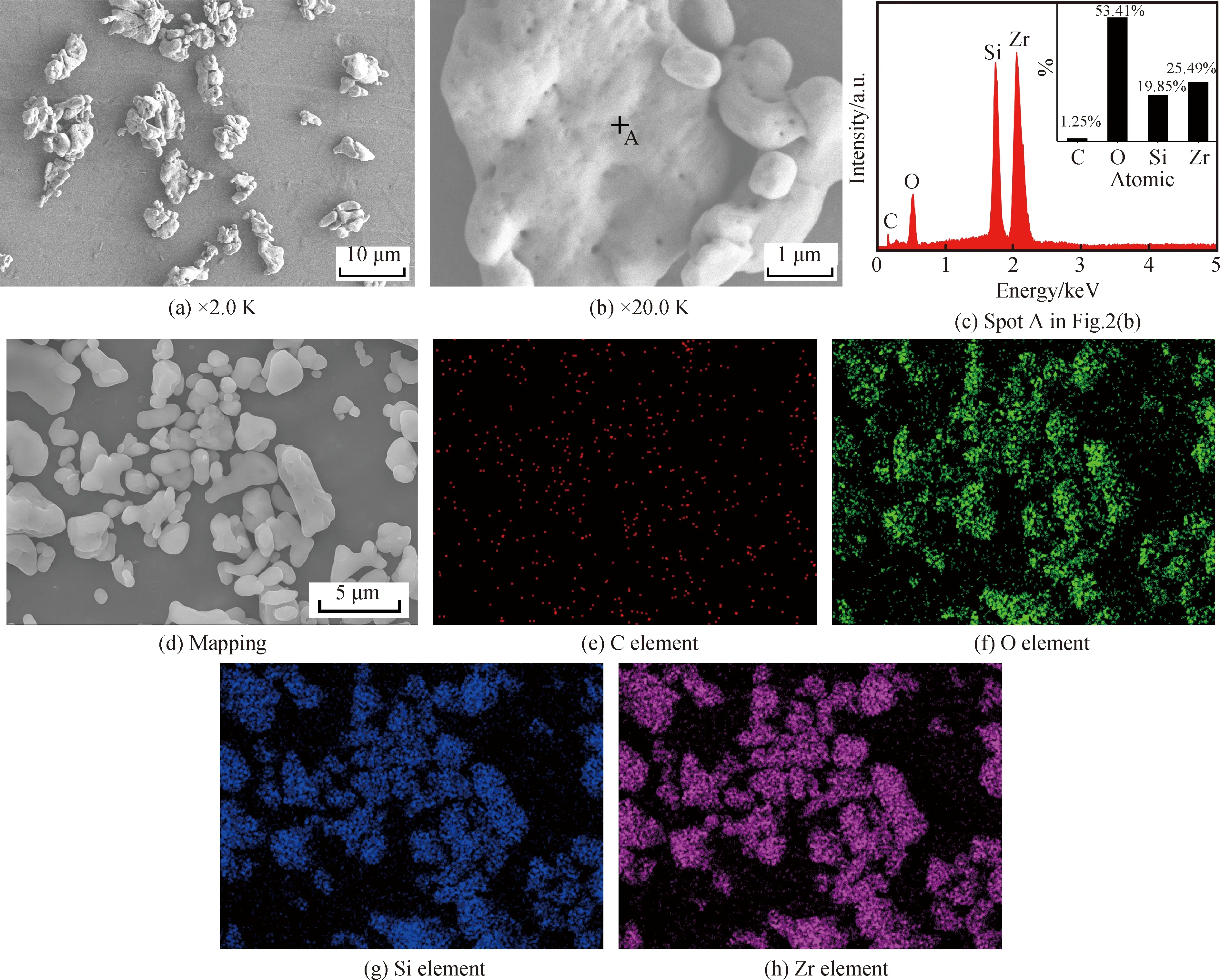

图2为正交实验色度最优样品6#的SEM照片、EDS和Mapping图谱,从图2(a)和(b)中可以发现,制备C@ZrSiO4色料的形貌呈无规则状,轮廓清晰,表面有少量孔洞,但整体致密。结合图2(c)的EDS能谱发现,样品中含有C、O、Si、Zr元素,其原子分数百分数分别为1.25at%、53.41at%、19.85at%和25.49at%。图2(e~f)为分别对应于图2(d)中C@ZrSiO4色料的C、O、Si和Zr元素,可以发现,C元素均匀分布在其它元素中,表明原位炭颗粒被硅酸锆较好的包裹,有效的保护了原位炭在高温不被氧化。

图2 C@ZrSiO4色料的SEM照片(a,b)、EDS图谱(c)和mapping图(d~h)

Fig.2 SEM images(a,b), EDS(c) and EDS mapping(d-h) patterns of C@ZrSiO4pigments

3.4 C@ZrSiO4色料在基础釉中应用

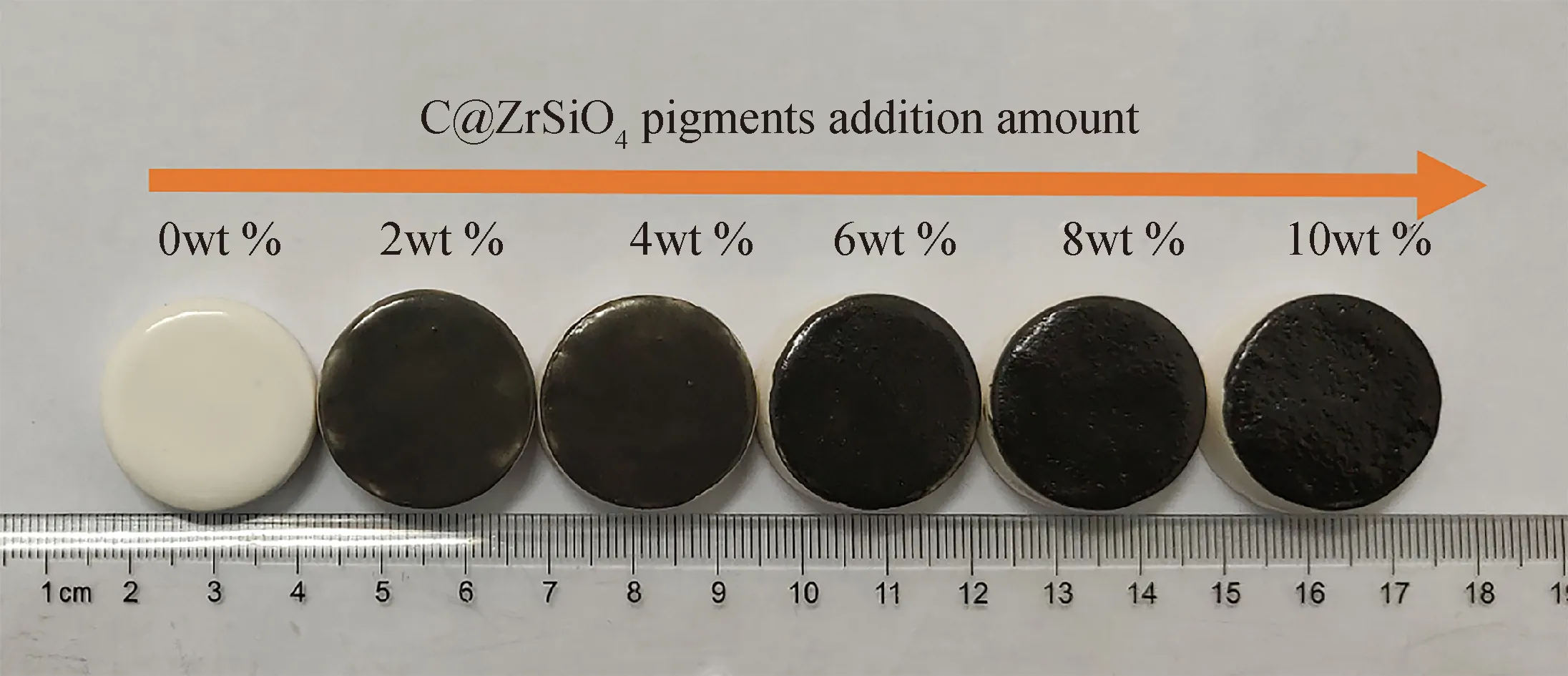

图3为正交实验样品6#以不同添加量应用于基础釉的釉面数码照片,其色料添加量分别为0wt%、2wt%、4 wt%、6wt%、8wt%和10wt%。从图3中可以发现,添加C@ZrSiO4色料后的釉面呈黑色调,表明制备的C@ZrSiO4色料具有优异的化学稳定性、高温稳定性和抗熔体腐蚀性能。随着色料添加量的增加,釉面由灰黑逐渐变为深黑色,但釉面逐渐变的粗糙并伴有少量的针孔。当色料的添加量为6wt%时,釉面装饰效果最佳,釉面呈深黑调。

图3 不同色料添加量应用于基础釉中样品的釉面(1200 ℃)数码照片

Fig.3 Digital photos of the colored glazes samples obtained (1200 ℃) with different pigments addition amounts

3.5 C@ZrSiO4色料中原位炭形成过程

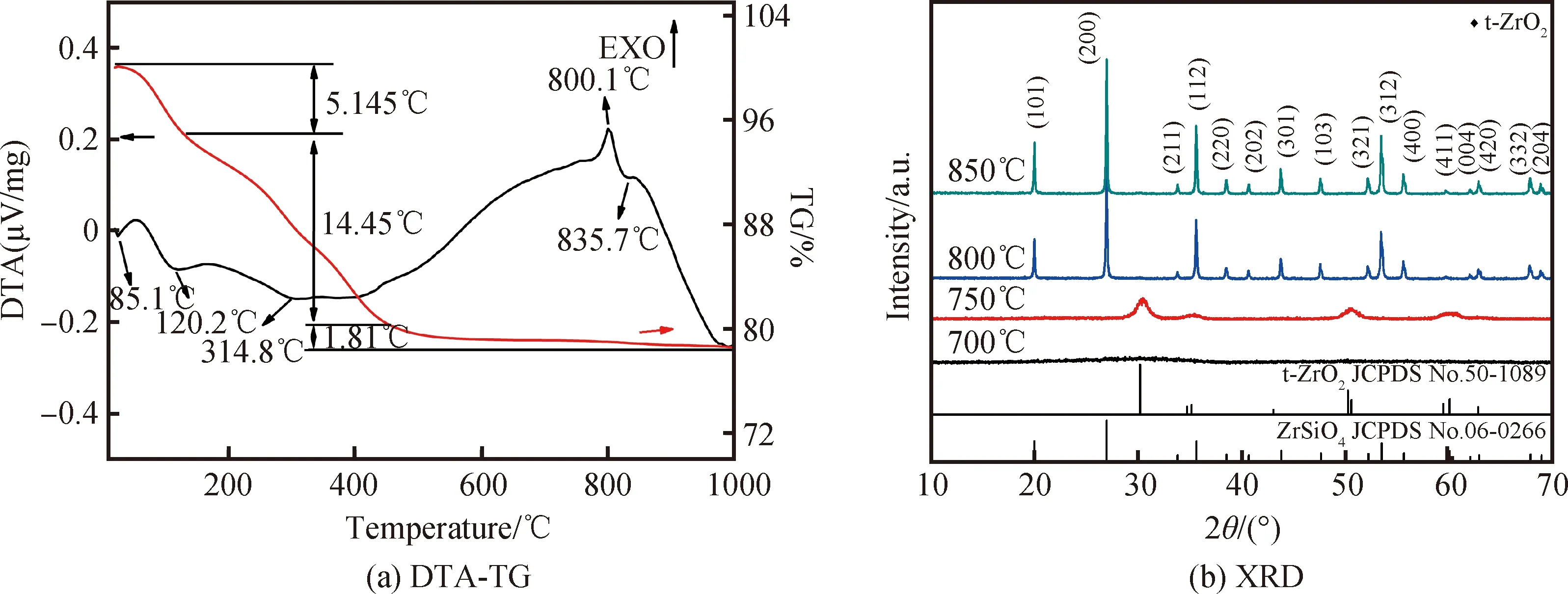

C@ZrSiO4色料优异的呈色性能以及在基础釉中的良好应用得益于其原位炭的形成,因此进一步通过DTA-TG、XRD、FT-IR、Raman研究其原位炭的形成过程。图4(a)和4(b)分别为前驱体粉体的DTA-TG曲线以及其不同热处理温度下获得C@ZrSiO4色料的XRD图谱。从图4(a)发现,样品在85.1 ℃和120.2 ℃出现明显的吸热峰,这是由于前驱体缩聚产生的有机物[19]、正丙醇、乙醇等残留有机物挥发所致[20],对应的失重为5.15%。在314.8 ℃出现明显的吸热峰,这是由于含碳基团碳化和分解产生CO2、CO、H2O等气体挥发所致[21-22],对应于快速失重区,失重为14.45%。在800.1 ℃放热峰是由无定型氧化锆转化为晶态并释放结晶热所致。在 835.7 ℃吸热峰是无定型SiO2和结晶ZrO2反应生成ZrSiO4,而在图3(b) XRD图谱中800 ℃出现ZrSiO4峰,DTA结果稍高于XRD结果,这是由于C@ZrSiO4色料干凝胶粉的DTA-TG表征是在较快的升温速率下进行,而C@ZrSiO4色料的合成受其影响,导致DSC曲线的吸、放热峰与实际情况存在一定的差异。在600~1000 ℃温度范围,失重较为平缓,并且DTA曲线上没有峰,表明反应进行完全[23]。从图4(b)可以发现在700 ℃时,合成色料为无定形,到750 ℃开始出现t-ZrO2,在800 ℃时为纯相ZrSiO4,随热处理温度增加,ZrSiO4衍射峰强度增加,并具有较好的结晶度。

图4 前驱体粉体的DTA-TG曲线(a)和不同热处理温度下合成C@ZrSiO4色料的XRD图谱(b)

Fig.4 DTA-TG curves(a) of precursor powders and XRD patterns of C@ZrSiO4pigments with different heat treatment temperatures(b)

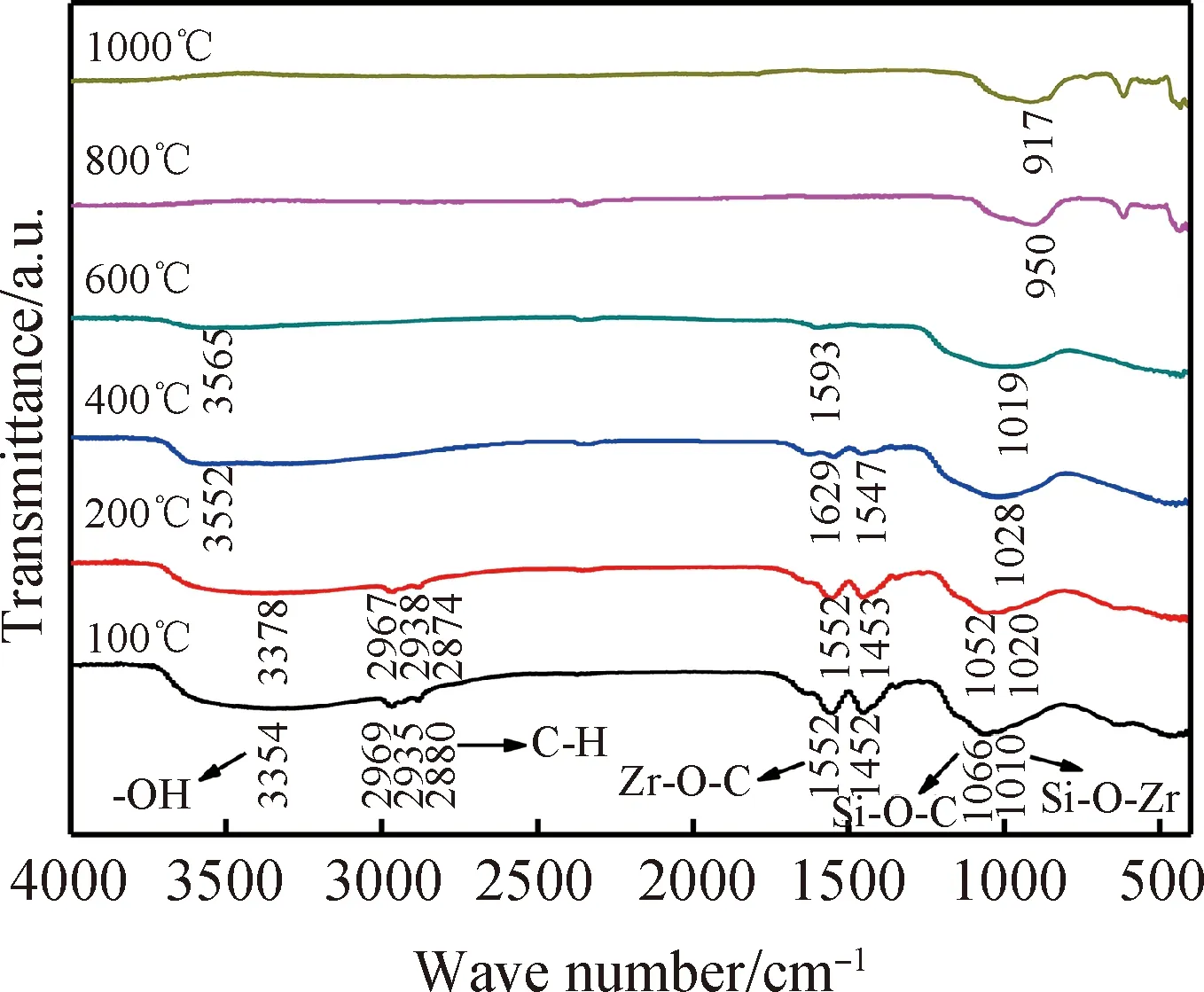

图5 前驱体粉体在不同热处理温度下的FT-IR光谱

Fig.5 FT-IR spectra of precursor powders with different heat treatment temperatures

为了研究C@ZrSiO4色料前驱体分解碳化变化过程,图5给出了C@ZrSiO4色料前驱体粉体的在不同热处理温度下的FT-IR图谱。由图5可以发现,位于3354~3565 cm-1的峰为来自溶剂的-OH振动峰[9],随着热处理温度的升高,-OH振动峰的峰强逐渐减弱,当热处理温度高于600 ℃,-OH振动峰消失,表明热处理温度高于600 ℃样品中-OH键完全脱出。位于2874~2967 cm-1的峰为来自含碳官能团的C-H振动峰[24],当热处理温度高于200 ℃时,C-H振动峰完全消失,表明C-H键断裂,对应于图4(a)中260.7 ℃和313.8 ℃的吸热峰。位于1452~1629 cm-1的峰为正丙醇锆中Zr-O-C振动峰[25],随着热处理温度升高,Zr-O-C振动峰的相对强度逐渐减弱,直到800 ℃时完全消失。位于1052~1066 cm-1的峰归属正硅酸乙酯的Si-O-C振动峰[26],位于917~1028 cm-1的峰为Si-O-Zr特征振动峰[27-29],当热处理温度为100 ℃时,样品有Si-O-Zr特征峰,表明反应物原料通过异质缩聚反应达到原子级均匀混合,当热处理温度增加至400 ℃,Si-O-Zr键逐渐往高波方向移动,而Si-O-C键逐渐往低波方向移动,并且随着温度升高逐渐消失,表明Si-O-Zr键随着热处理温度的升高而增多和Si-O-C中C-O键的断裂而减少。当热处理温度在400~1000 ℃时,Si-O-Zr特征峰随温度的升高而逐渐往低波方向移动,表明Si-O-Zr三维网络逐渐调整,ZrSiO4晶体形成。综上,在200 ℃之前,Si-O-C键中C-O键断裂和来自含碳基团的C-H键断裂,氢元素和氧元素不断脱出;随着温度升高至600 ℃,Zr-O-C键断裂和-OH断裂;表明0~600 ℃为原位炭的初期反应阶段;再继续升高温度,对原位炭的形成无明显的键合变化,主要经历晶核生成、晶核长大和聚集体生成阶段。

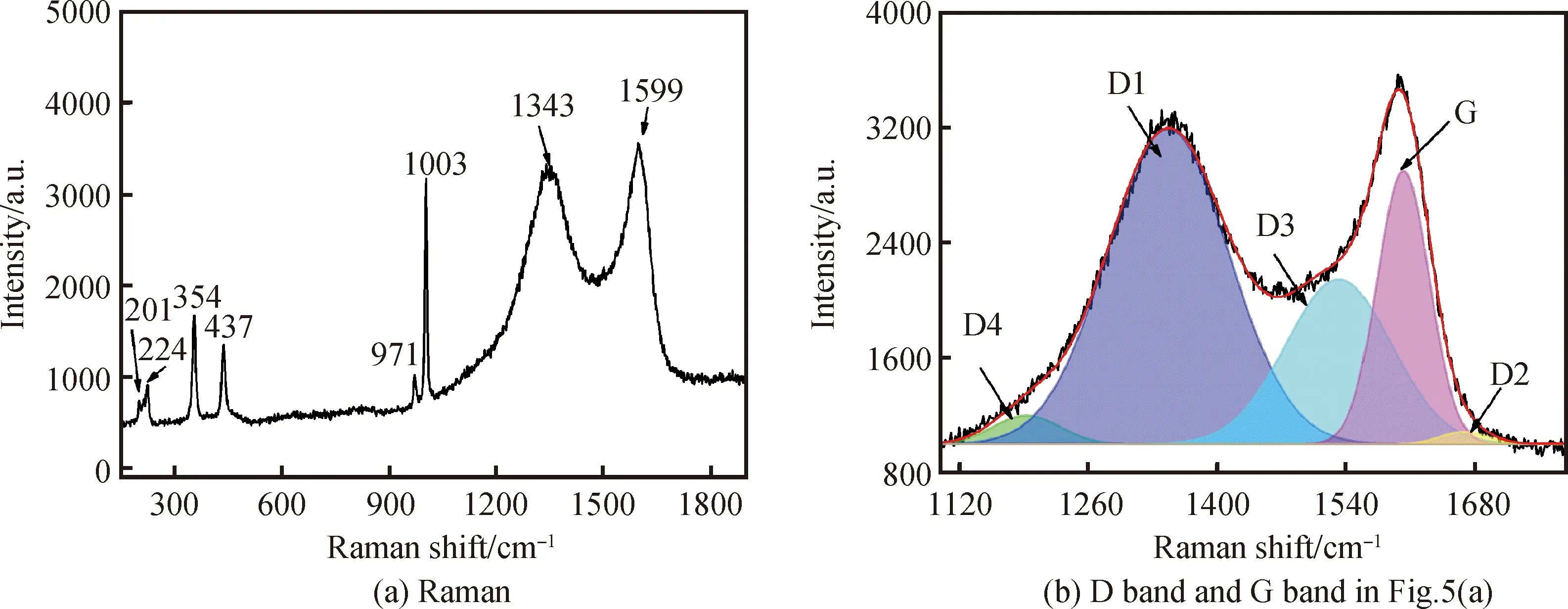

为了进一步研究C@ZrSiO4色料中被包裹碳的石墨化程度,图6为正交实验最优样品6#的Raman光谱。从图6(a)可以发现,在201 cm-1、224 cm-1处的峰属于Zr4+振动模和[SiO4]四面体的的振动模[30],在345 cm-1、437 cm-1处的峰属于ZrSiO4中v2(SiO4)反对称伸缩振动模和v2(SiO4)对称伸缩振动模[30],在971 cm-1、1003 cm-1处的峰属于ZrSiO4中v1(SiO4)对称伸缩振动模和v3(SiO4)反对称伸缩振动模[30-31],在1343 cm-1处的峰为原位炭无定型峰(D band)和1599 cm-1处的峰为原位炭的石墨峰(G band)[32-33]。D band代表无定形碳的sp3杂化,而G band代表石墨化碳的sp2杂化。从图6(a)中可以看出,D band 和G band 的峰都较为宽化,表明C@ZrSiO4色料中碳的结晶度较差。对D band 和G band进行分峰拟合(图6(b))。从图6(b)中可以发现,D band 是由D1、D2、D3、D4组成,其中D1(1343 cm-1)和D2(1650 cm-1)峰是属于石墨晶格的A1g和E2g对称振动模,D3(1516 cm-1)属于无定形碳,受到有机分子、官能团等因素影响,D4(1176 cm-1)属于sp2-sp3band 或C-C键的伸缩振动[33-34]。G(1598 cm-1)属于理想石墨晶格E2g振动模,由石墨烯中的碳原子在平面内的位移引起[33]。在Raman光谱中,积分强度ID1/IG与碳质材料的石墨化程度成反比,ID1/IG越大,碳质材料的石墨化程度越低[33,35]。C@ZrSiO4色料中ID1/IG为2.70,表明C@ZrSiO4色料中被ZrSiO4包裹的碳石墨化程度较低,这种结构的碳有利于提高色料的呈色性能。

图6 C@ZrSiO4色料的Raman光谱(a,b)

Fig.6 Raman spectra of C@ZrSiO4pigments(a,b)

4 结 论

(1)以正丙醇锆和正硅酸乙酯分别为锆源和硅源,其含碳基团为原位碳源,采用非水解溶胶-凝胶工艺制备前驱体干凝胶粉体,通过机械活化前驱体粉及热处理后制备呈色性能优异的C@ZrSiO4色料。其中,预热处理温度和活化时间为制备呈色性能优异和粒径小的C@ZrSiO4色料的关键因素,热处理温度为重要因素,回流温度为一般因素。当回流温度为95 ℃、预热处理温度为600 ℃、活化时间为2 min和热处理温度为1000 ℃时获得C@ZrSiO4色料的综合性能最优(色度L*值为31.18,平均粒径D50为10.10 μm),较好的满足陶瓷装饰要求。当色料添加量为6wt%时应用于1200 ℃基础釉中,釉面呈深黑调,具有较佳的装饰效果。

(2)C@ZrSiO4色料中原位炭形成过程:在200 ℃之前,来自Si-O-C键中C-O键断裂和含碳基团的C-H键断裂,氢元素和氧元素不断脱出;随着温度升高至600 ℃,Zr-O-C键断裂和-OH断裂,表明0~600 ℃为原位炭的初期反应阶段;再继续升高温度,对原位炭的形成无明显的键合变化,在这一过程中主要经历晶核生成、晶核长大和聚集体生成阶段;最终形成的原位炭石墨化程度较低。这为高质量的C@ZrSiO4色料制备提供新的研究途径。