往复活塞式单泵头空压机噪音检测及分析

2020-01-09柴德敏葛正浩高羡明谭建军

柴德敏,葛正浩,高羡明,谭建军

(1.陕西科技大学机电工程学院,陕西 西安 710021; 2.苏州欧圣电器股份有限公司,江苏 苏州 215000)

0 引 言

目前,空压机存在噪声问题,往复活塞式单泵头空压机尤为严重,采取简单降噪措施后噪声仍为85 dB(A),远超噪音标准[1],使其应用范围受限。往复活塞式单泵头空压机工作时,活塞连杆在气缸内做往复直线运动,连杆由于往复不平衡惯性力会产生周期性振动,且在活塞连杆附近构件联接的部件产生振动。往复活塞式单泵头空压机的噪声激励源相对较多,如进出气口处压力脉动所致的空气动力性噪声,曲轴快速旋转和连杆活塞往复运动而引起机构部件摩擦、冲击振动产生的机械噪声,电机的电磁噪声等,噪声源情况较为复杂。研究空压机的噪声特性及提出有效的噪声控制手段,具有重要的工程实际意义。而要进行有效的噪声控制,首先需识别出主要噪声源。

20世纪70年代,小型往复活塞式单泵头空压机最早由美国工程师Thomas提出[2]。1978年,Schefter[3]针对空压机进行了噪声分析,发现主要噪声因素依次为进气噪声、风扇和曲轴箱。近些年,分析噪声的方法有所进步。Hwang S W等[4]通过统计追踪压缩机中的能量流并进行分析,确定了从噪声源到外部声场的传输路径。Sun等[5]建立了压缩机性能分析和噪声预测的数值方法并提出了优化设计的方法。但上述均是针对离心式空压机的研究,没有针对小型往复活塞式单泵头噪声进行系统的检测。

国内针对未进行降噪处理的空压机噪声检测包括胡光宇[6]基于低转速空压机,通过对其进气口噪声和机壳振动信号的频率进行相干分析,发现空压机主要噪声为低于500 Hz低频的进气噪声,可通过安装消声器降低噪声。张变华[7]发现分析往复活塞空压机噪声特性的分频界需要考虑缸径和转速。马宪亭等[8]研究L型往复空压机,发现主要噪声来源为低频性的进气口噪声和机械性噪声,电动机噪声次之,排气噪声所占成分最少。

研究表明,未进行降噪处理的往复活塞式单泵头空压机噪声存在明显的低频特性,首要噪声源是空气动力性噪声,主要发生在进排气管处。本文所研究空压机不设置进出气管道,空压机通过空滤器进气,降低进气噪声;排气阀出气,在进行噪声试验时,将排气阀口的气体用气管排出实验室外,可忽略空气动力性因素。传统的测量仪器声级计只有一个测量通道,测量人员需围绕噪声源沿着测试轮廓线逐点测量,不仅测量效率低,过程复杂费时,测量精度还会受测试环境和测量人员操作习惯影响。基于此现象,本文采用多通道噪声振动测量分析系统HS5660B-X,实现多路信号的并行测量与实时频谱分析,并将频谱分析应用至声功率检测,极大提高噪声声功率级测量分析的准确性与测量效率。声压法和声强法是目前最常用的两类声功率测量方法[9],声强法精度较高,但测试方法复杂成本高;声压法精度较低,测试简单易行。声压法是通过测量声源包络表面多个测量点的声压值合成而得,测量技术成熟,但是受测试环境影响较大,一般需要在标准的声学试验室内进行测量。本试验参考实际情况选用声压法进行声功率级测量。

1 试验对象及设备

1.1 研究对象

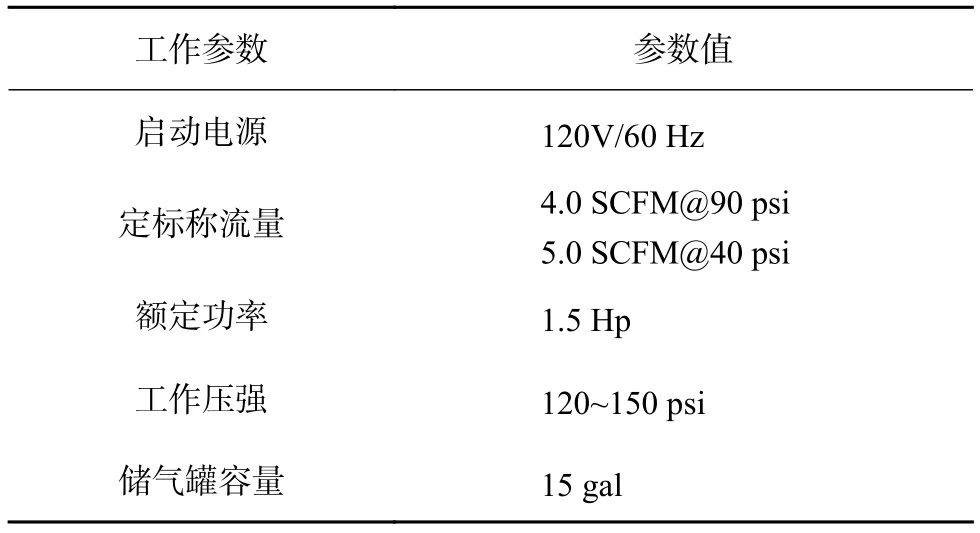

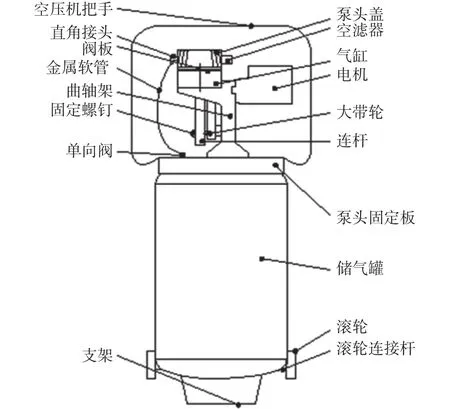

本文研究对象为立罐的往复式无油活塞式单泵头空压机,其主要工作参数见表1,结构示意图见图1。由于该类型空压机主要用于出口,所有单位均为英制单位。

表1 空压机工作参数表1)

工作原理:动能由电机提供,先通过轴传递给小带轮,再通过皮带传递给大带轮,之后通过轴和轴承传递到连杆。连杆带动活塞在气缸内运动,将旋转运动转换为上下往复运动。外界空气通过空滤器进入泵头盖,再通过进气阀板进入气缸,经过活塞压缩后,通过出气阀板再次进入泵头盖,之后通过直角弯头、金属软管和单向阀进入储气罐。因空压机流量较大,其储气罐体积较大;因空压机笨重,为了方便拉行将把手尺寸设计较大。

图1 空压机结构示意图

1.2 试验仪器

本试验采用的测试仪器有:HS14412A 声学传声器、ICP前置放大器、声信号调理仪、高速数据采集器、计算机和电缆等,HS5660B-X型噪声振动分析系统可自动进行频谱分析(仪器均经过校准)。设定的分析参数为:采用频率2 000 Hz,分析频点为16 384,采用时间为0.819 s,时间平均计权,频率范围为20~20 000 Hz,但在12 500~20 000 Hz无试验数据显示。

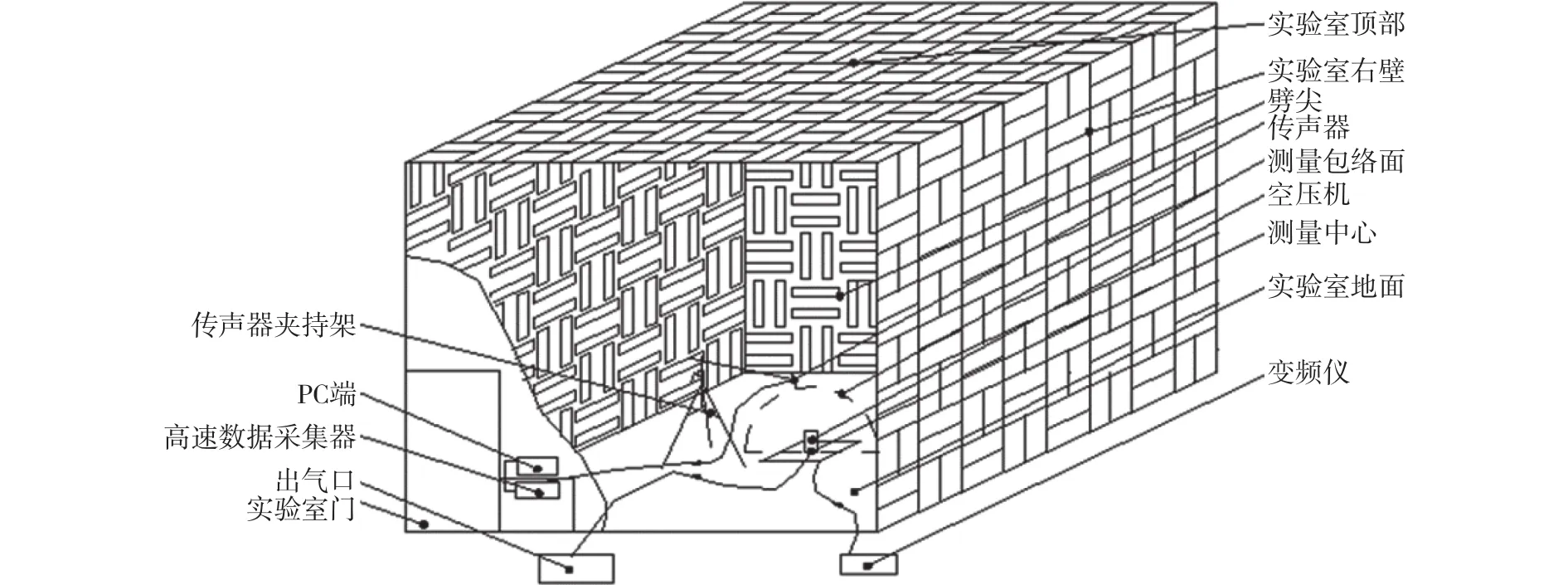

利用HS5660B-X测试仪器及其配套装备,收集分析噪声数据,运用数字信号处理技术,在软件中完成频率计权,采用A计权和倍频程分析等核心功能,同时可对噪声数据实现显示、存储和管理等功能。实验设备布置如图2所示。半消音实验室仅地面没有安装劈尖。因整体实验室实验仪器较多,将实验室情况用波浪线划分为2种,左下角为实验室外部情况,其他均为实验室内部情况。

传声器采用传声器夹持架固定,最上方的测试点直接采用线绳悬挂的方式固定,图中仅表示一个用传声器固定架固定传声器的情况,其他相同。传声器将噪声转换为数据,被高速数据采集器收集并传向PC端进行处理分析。出气口将排气阀排出气体引出实验室,确保实验精准度。变频仪可提供多种电压与频率的电源,满足空压机运行要求。

图2 实验设备布置图

1.3 试验方法

GB12348-2008《工业企业厂界环境噪声排放标准》对噪声的划定范围为声压级,本文所参考的噪声能量指标为声功率级。声功率级常用来评价机械设备辐射噪声能量的大小,已成为衡量机械设备质量的重要指标。声功率级因其是一个独立于环境,只与声源本身有关的客观声学参量,与声压级相比更能全面刻画机械设备的噪声辐射强度及特性,而被广泛应用于机械设备噪声指标的评价[10]。准确测量声功率,有助于客观评价机械设备的噪声性能,研究噪声成因及特征,是寻找降低噪声的有效途径。

方法思路:在同一环境下,被测声源产生的声压级测量值与声功率输出已知的标准噪声产生声压级测量值的比较,以此计算声功率级。

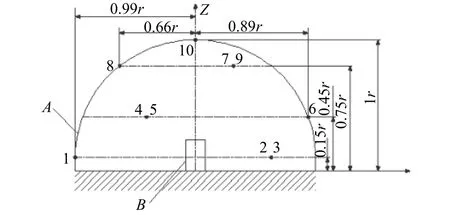

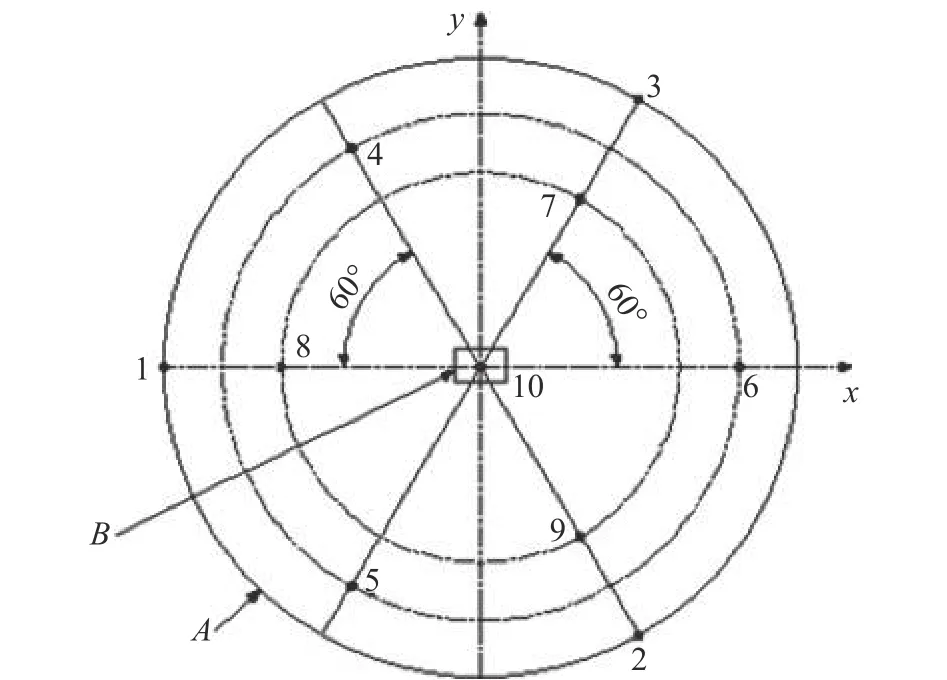

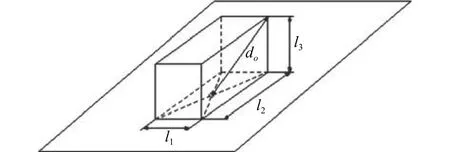

在半消音试验室进行声压试验,一般情况下,测量表面的形状根据噪声源的形状和尺寸选择,使每个传声器与被测声源的距离大致相当,则传声器测点布置如图3、图4所示,即可得到需求各点的声压级。将待测物放置于地面,寻找包覆空压机的假象表面所形成的最小平行六面体为参考矩形B,如图5所示。原点O点是基准参考体的中心,使用特性源尺寸do可确定测量面的尺寸。

图3 测试点布置主视图

图4 测试点俯视图

图5 参考矩形B示意图

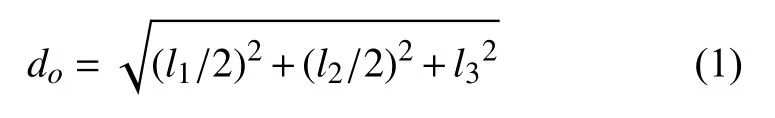

由测得的声压级LAm可计算声功率级LWA,由文献[7]可知平均声压级La和合计声功率级Lb的计算公式为

其中,La1, ···,La10为各通道测得声压级值,Lb1, ···,Lb10为各通道测得声功率级。所有测量值均经过背景噪音和环境修正。

其测试包络面表面积S=2πr2,So=1 m2,r≥do,空压机长l1为422 mm,宽l2为384 mm,高l3为895 mm。可得Ls为14 dB(A)。

参考测试标准确定测量期间空压机的工作条件。此空压机有两种工作状态:一是一次启动,储气罐内压力为0 psi,充气至120 psi及以上停止充气;二是二次启动,储气罐内的压力不为0并小于120 psi,储气罐再次充气。本试验的试验工况选取4种,维持稳态的且相差较大的135,90,60 psi,其中135 psi为储气罐再次充气的二次启动。设置与二次启动作为对比的情况为0 psi。在试验过程中,发现罐内压力值越低其维持稳态的能力越小,只有0 psi是空压机接通电源后尽快测得,压力不能保持稳定,仅作为参考。依次在储气罐内压力值为0,60,90,135 psi 4种工况下运行空压机,测试空压机在各个工况下的声压级。

2 试验数据及结果分析

由于噪声信号的频率范围较宽(20~20 000 Hz),频谱复杂,一般不需要对每个频率点进行具体分析,通常采用倍频程分析方法[11]。倍频程分析是声功率检测中的重要环节。在此次噪声测量中,可使用1/3倍频程分析将频段精细划分获得准确数据。采集10个通道的时域数据后,通过分析系统进行傅里叶变换如式(7)所示,转换为频域数据,可实时对10个通道的数据进行处理分析,所有结果数据均以A计权评定。

其中|F(w)|为幅频率,反映所测得数据声压级随频率变化规律;φ(w)为相频,为所测得数据相位随频率变换规律;f(t)为时间函数。

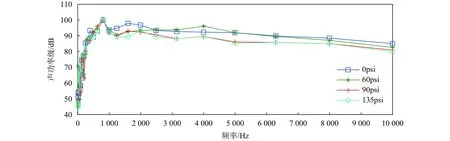

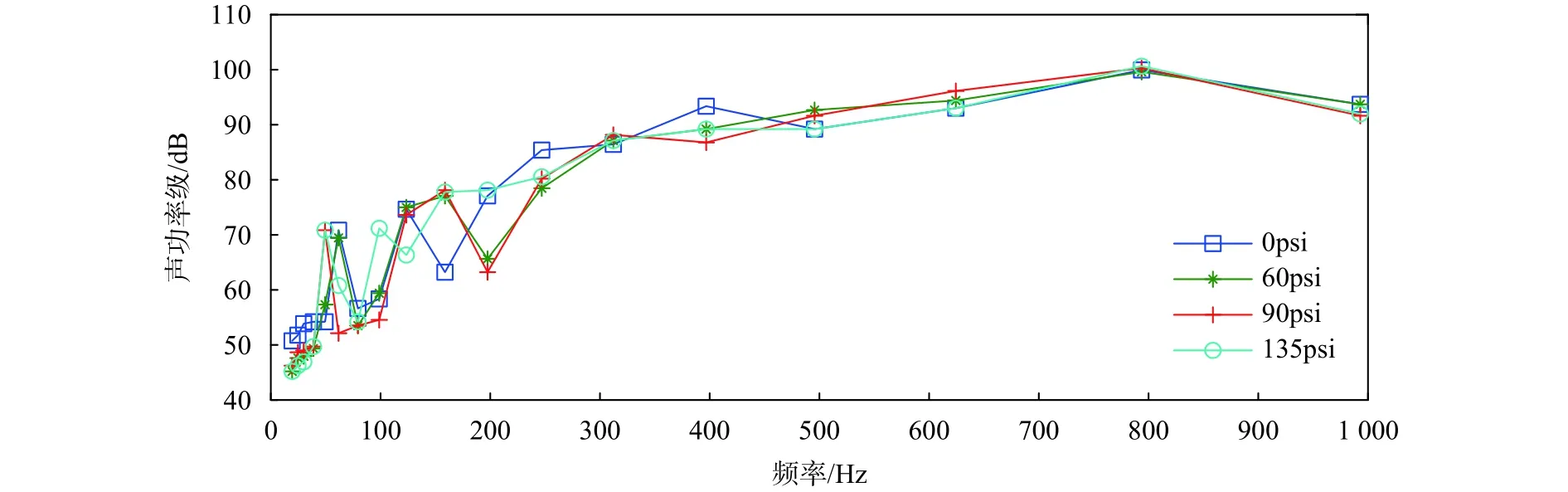

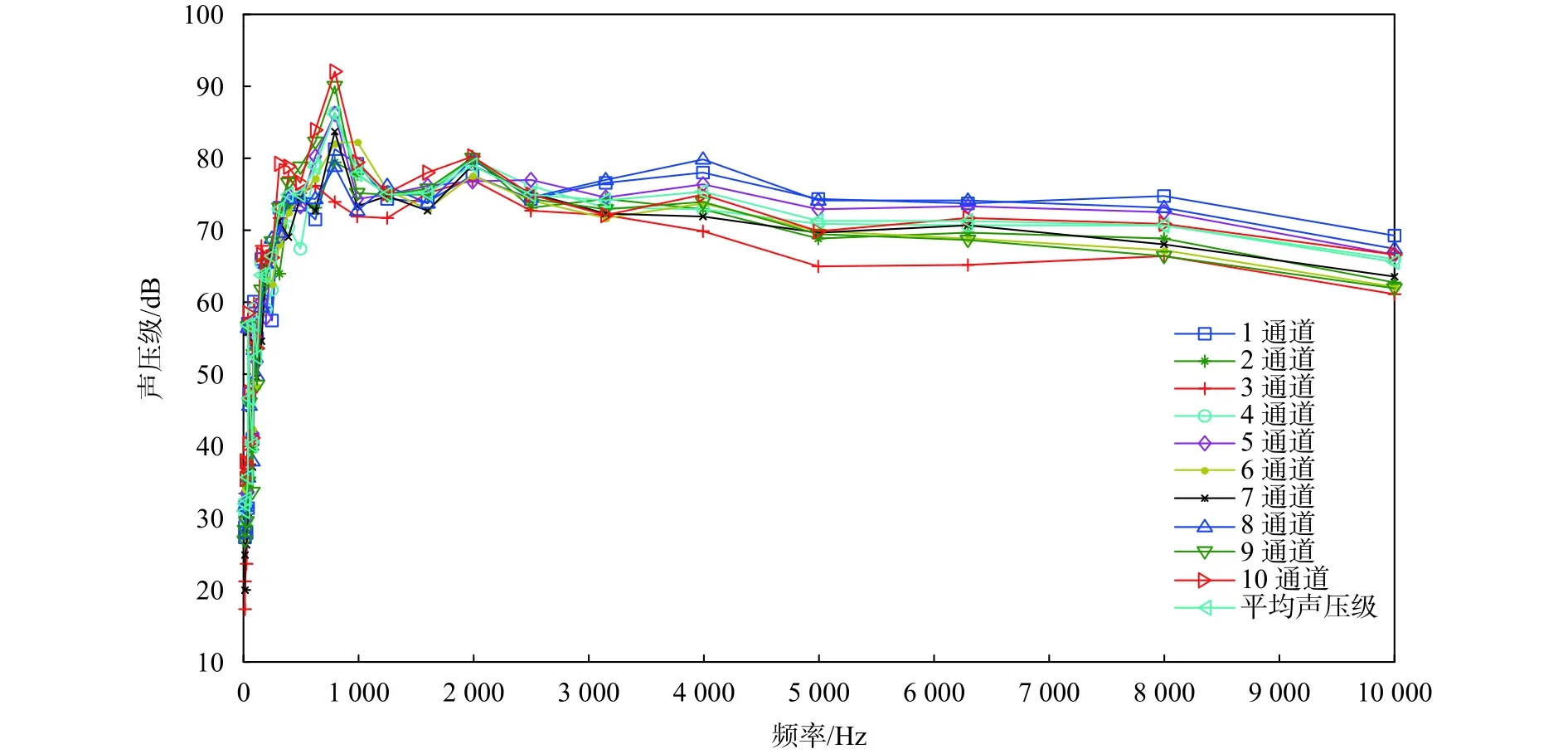

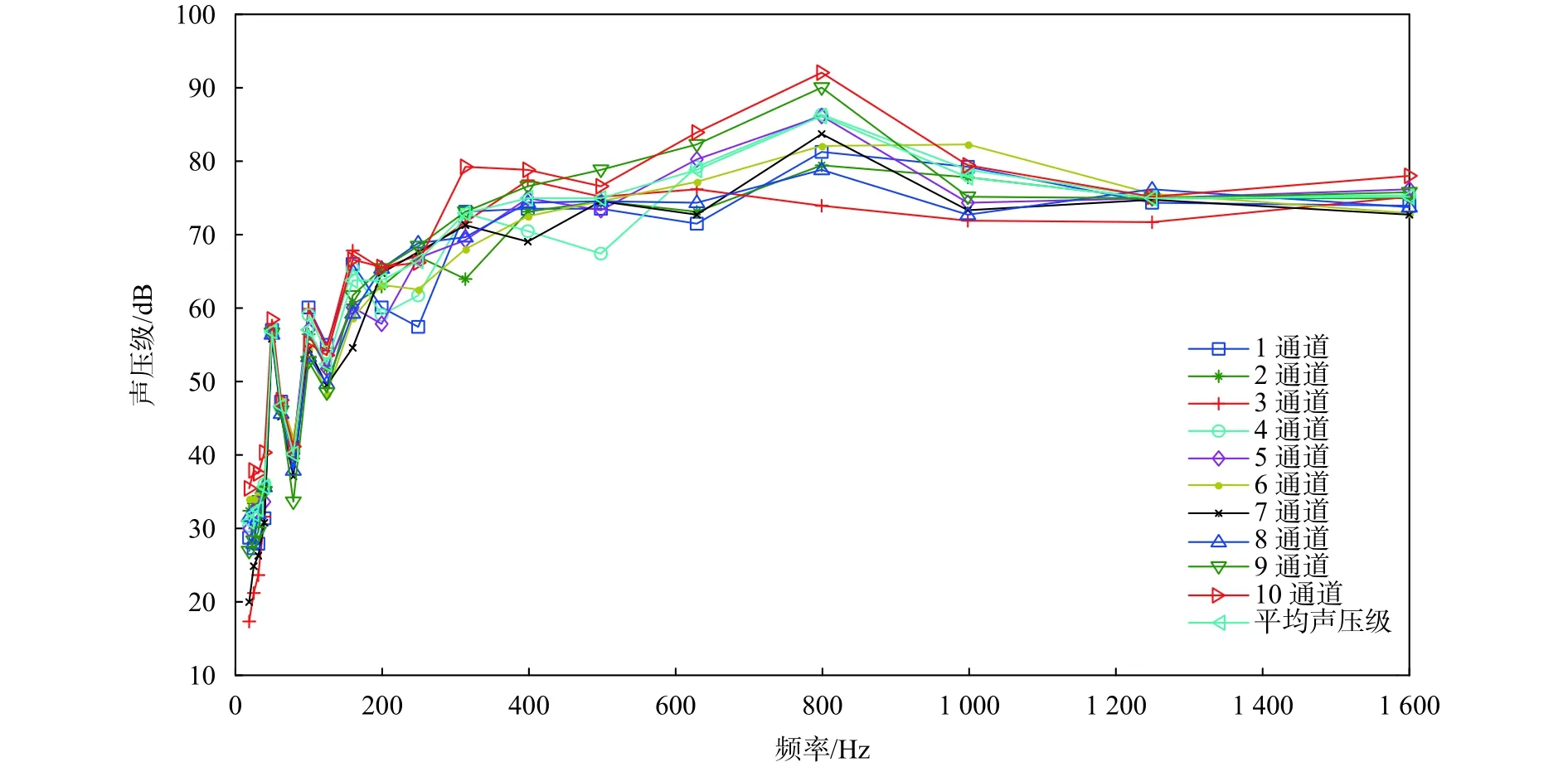

参考文献[12-16]可得处理实验数据思路,由图6、图7可以看出4种工况下空压机的噪声变化规律基本一致。频率由20 H至40 Hz,噪声逐渐增大,在50~63 Hz处有一个突变的小高峰,之后下降,再在125 Hz处迎来一个小高峰,再下降后逐步上升,在800 Hz处噪声达到最高峰约为100 dB,之后基本维持不变。从整体上看,500~1 000 Hz频率的声功率级较大且稳定,为主要噪声来源。

图6 4种工况下整体的1/3倍频谱分析图

图7 4种工况下局部的1/3倍频谱分析图

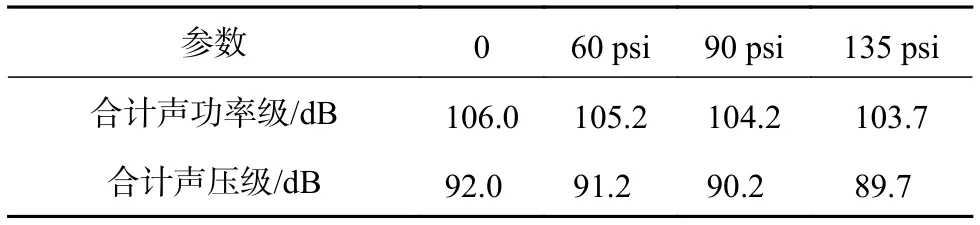

对0,60,90,135 psi 4种工况进行傅里叶变换和频谱分析所得合计声功率级和合计声压级如表2所示。不同工况下两者数值均随着压力值增大而减小,研究噪声情况可从最稳定的135 psi着手进行分析。

表2 4种工况下的噪声值

工作压力为135 psi时,整个频率段下的10个通道测得数据如图8所示,图9为前面频率段密集区域。平均声压级与各个通道的变化趋势基本相同,仅考虑声压级较高的频率,在500~1 000 Hz平均声压级处于75.1~86.3 dB之间,均小于合计声压级89.7 dB。因此平均声压级可作为衡量整机的声压级的数据。与图6对比可知,声压级和声功率级的变化规律是基本一致的。

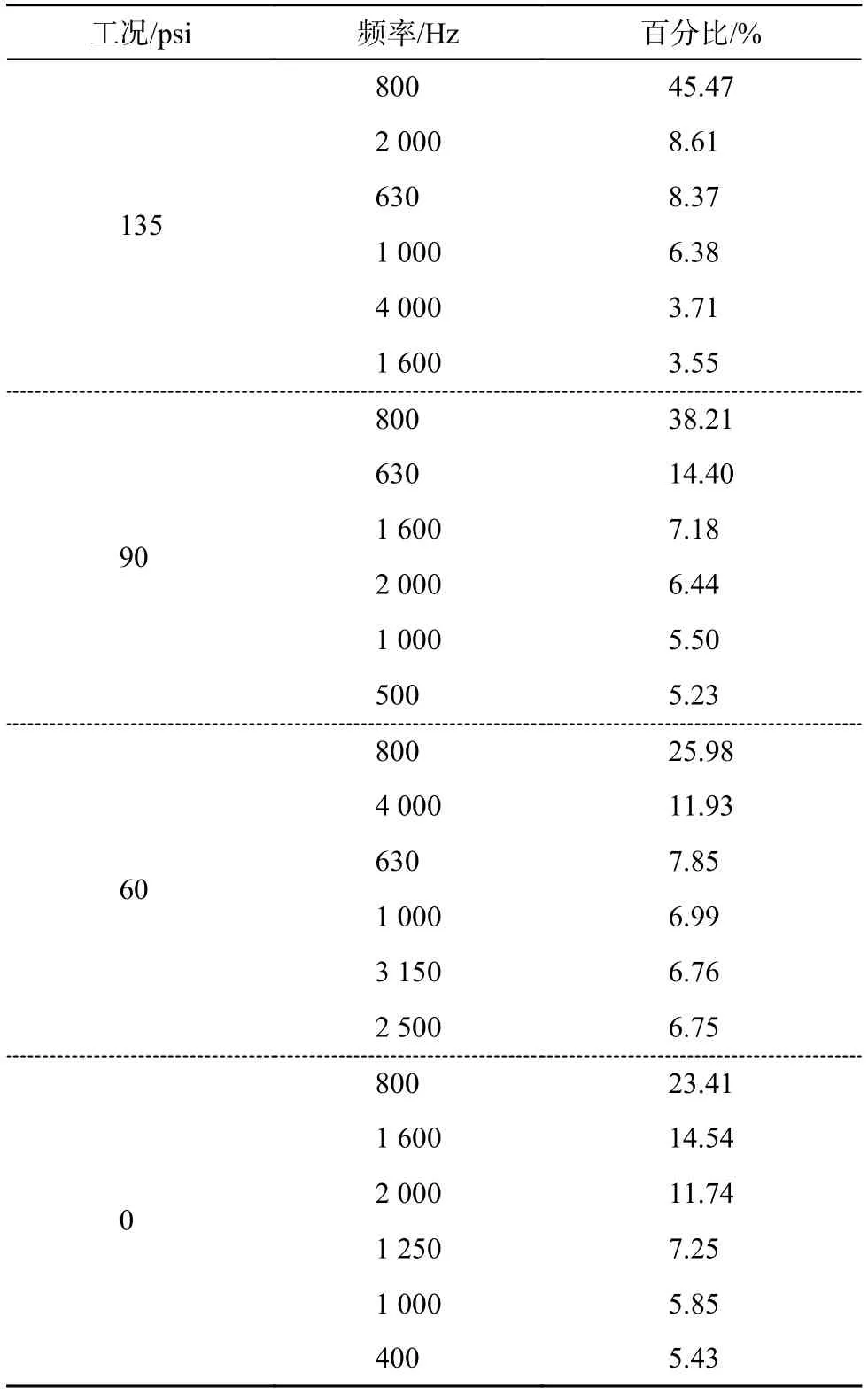

由式(6)可计算4种工况各个频率对声功率影响所占的百分比,统计情况如表3所示(仅展示前6项数据)。

由表可知,135 psi和90 psi主要频率重合性很高,均包含800,630,2 000,1 000,1 600 Hz;60 psi与前两者重合的频率为800,630,1 000 Hz;0 psi重合的频率为800 Hz和1 000 Hz。在0 psi工况中630 Hz所占百分比是4.67%,比重不小。135,90,60,0 psi工况下占比最高的频率均为800 Hz。0 psi时,各个频率所占比例较其他3种更小,且由于空压机在0 psi时维持时间短,工作不稳定,导致其参考性较小。空压机一般使用压力均接近其工作压力,135 psi和90 psi为主要参考依据,60 psi仅作为参照。综上可得,空压机的主要噪声频率有800,630,1 000,2 000,1 600 Hz。

空压机的主要噪声来源可以分为进排口噪声、机械噪声、电磁噪声。因为空滤器的存在,使得进气噪声的频率主要为泵头气缸内气体脉动;机械噪声为主要零部件泵头连杆处的运行及共振的噪声,电机部分的零部件也会受到电机驱动产生相关振动噪声。可用基频与分析所得频率进行比较确定噪声源。

图8 整个频率段下的10个通道及整个测试状况下频率与声压级关系

图9 部分频率段下的10个通道及整个测试状况下频率与声压级关系

基频与空压机中零部件转速的关系为

式中i为气缸个数,为1个;n为零部件转速,r/min;n1为连杆的转速,r/min;n'为电机转速,工作时一直在14 680~15 026 r/min之间变化;η为电机转速到曲轴连杆上的传动比,查《机械设计手册》可知联轴器无传动的损失,应为同步带的传动比4.61。则可得,244.67~250.43 Hz为电机的基频f1取值范围,53.07~54.32 Hz为泵头连杆附近部件及气体的基频f2取值范围。

结合实验结果:空压机的主要噪声频率有800,630,1 000,2 000,1 600 Hz。计算可知800 Hz,630 Hz和1 600 Hz约为f2的整数倍,噪声来源为泵头连杆附近部件及气体;1 000 Hz和2 000 Hz为f1的整数倍,噪声来源为电机。

3 结束语

往复活塞式单泵头空压机成本低廉,容易维修,用途广泛,但因高噪声限制了发展。为解决噪声问题,需要进行试验识别空压机的主要噪声源。本文通过声压法利并设定0,60,90,135 psi 4种不同的工况,进行了噪声测试,得到结论如下:

表3 4种工况下噪声主要频率百分比

1)排除主要的空气动力声噪声,往复活塞式单泵头空压机所产生的噪音呈现中频为主,高频为辅的特点。实验得到的结果与以往的噪声以低频为主的空压机噪声研究结果截然不同。

2)往复活塞式单泵头空压机所产生的噪音主要噪声频率有800,630,1 000,2 000,1 600 Hz。其中,800 Hz占比重最大,可作为解决噪声问题的主要着手点。

3)往复活塞式单泵头空压机所产生的噪音主要噪声源为泵头气缸盖、空气滤清器和曲轴附近的机体和电机运行过程中零部件的振动。在对空压机进行降噪结构优化时,首先要考虑泵头处的部件设计及组合。