电容器单元间噪声相互影响及装置声场优化措施

2022-08-20熊易李金宇雷晓燕左中秋祝令瑜汲胜昌邬雄

熊易,李金宇,雷晓燕,左中秋,祝令瑜,汲胜昌,邬雄

(1.中国电力科学研究院有限公司,武汉 430074;2.西安交通大学电力设备电气绝缘国家重点实验室,西安 710049)

0 引言

近年来,随着我国经济的快速发展,许多特高压直流输电线路通过审批、进行建设并逐渐投运。在特高压直流输电工程为东部地区带来清洁能源的同时,特高压直流换流站的噪声问题也更加突出,交流滤波场中电容器装置的噪声控制问题也变得更加严峻[1-2]。在换流站的电容器装置中,由于电容器中流过的谐波电流成分多,幅值大,总台数较多,电容器装置的噪声声功率可以达到105 dB,这种声功率大小不低于换流变压器的水平[1-2]。相对而言,换流变压器以及换流阀均可采用Box-in 等技术进行隔声处理[3],而滤波电容器装置由于台数多、占地面积大、靠近厂界等特点,其噪声问题难以解决。针对电容器噪声问题,学者从电容器振动及噪声特性、电容器噪声评价与降噪措施等方面展开研究[4]。

电容器的振动来源于交变电场作用下极板间的静电力。M.D.Cox 等学者最早对简化的双极板电容模型进行了受力分析,发现电容器极板间的静电力与所加电压瞬时值的平方成正比[5]。静电力引发电容器的振动,倪学峰等学者通过试验研究发现振动和噪声与电压平方线性相关[6]。进一步的研究表明,电压频率、谐波频率组合、谐波初相位同样也是电容器振动与噪声的重要影响因素[7-9]。

电容器单元声功率是评价电容器噪声的直接指标。其获取方法包括基于外壳振动的计算法以及基于声压和声强测量的试验法[2]。频响函数是利用外壳振动计算电容器单元声功率的关键,获取方法包括放电法[10]、扫频法[11]及机械激励法[12]。但在振动响应与声功率的后续推导之中,辐射噪声比往往难以确定,因此在工程实际中该方法使用较少。利用声强测量来确定电容器单元声功率的方法可以很好避免外界干扰,但存在测试系统昂贵,测试流程复杂的弊端。因此工程上常采用声压测量的方法确定电容器单元声功率[13]。

对于电容器装置,目前工程上常采用抽象模型法来进行噪声的计算。例如合肥工业大学的魏浩征提出的用垂直线声源代替复杂的电容器装置模型,实现了模型的简化[14]。但没有对将多台电容器转换为线声源的方法进行详细的说明。而且以上各种电容器装置的噪声计算方法中,均未考虑电容器单元之间的相互影响,装置的总声功率视为单元声功率的线性叠加。

但由于各电容器单元发出的噪声是同频相干的,声源之间存在相互作用,通过式(1)计算得到的整体声功率级会产生较大偏差。

为减小电容器噪声,很多学者对电容器单元设计了种种降噪措施。目前的研究主要是从电容器单元角度入手,但是对电容器单元之间的相互影响研究较少。吴鹏博士提出了使用微穿孔结构、可压缩空气结构和使用双底面结构的措施作为电容器单元内部降噪措施[15]。祝令瑜博士提出将泡沫减振器放置在电容器底面子与外壳之间利用新材料进行宽频带降噪[15-16],这是利用新材料进行宽频带降噪。其他学者也分别提出了包括波纹管减振系统[17]、利用共振消声系统[18-19]以及对电容器进行调谐减振降噪[20]作为电容器内部降噪措施。同样还有学者提出外部增加隔声腔与隔声罩[21]等降噪措施作为电容器单元外部降噪措施。这些措施的提出使得电容器单元的噪声得到了一定的控制,文献[22]提出了利用调整底面间距控制整个电容器装置声功率的方法,文献[23]提出了利用中心对称布置方式降低电容器装置声功率,但是这些文章仅仅研究了底面间距对声功率的影响,没有研究侧面间距,层高等其他空间距离对电容器装置噪声的影响,也没有提出电容器装置中单元的安装方式对声功率与指向性的影响。

本文研究电容器单元间的相互影响,根据电容器单元间相互影响与特性,调整电容器单元间的空间距离与安装方式对电容器装置整体进行降噪。

本文在分析了电容器振动噪声特性的基础上,以简化电容器装置模型研究电容器装置的空间距离与安装方式对电容器装置噪声声功率的影响,为降低电容器装置噪声设计总结了规律,并根据实际案例提出了一种基于空间距离与安装方式的电容器装置噪声优化设计方法。

1 滤波电容器单元仿真模型

1.1 边界条件的获取

使用基于边界元法的LMS.Virtual Lab 进行仿真。首先进行了电容器外壳表面振动的测试,根据测量得到的振动数据作为边界条件,建立了电容器单元与简化电容器组的仿真模型[24-25]。

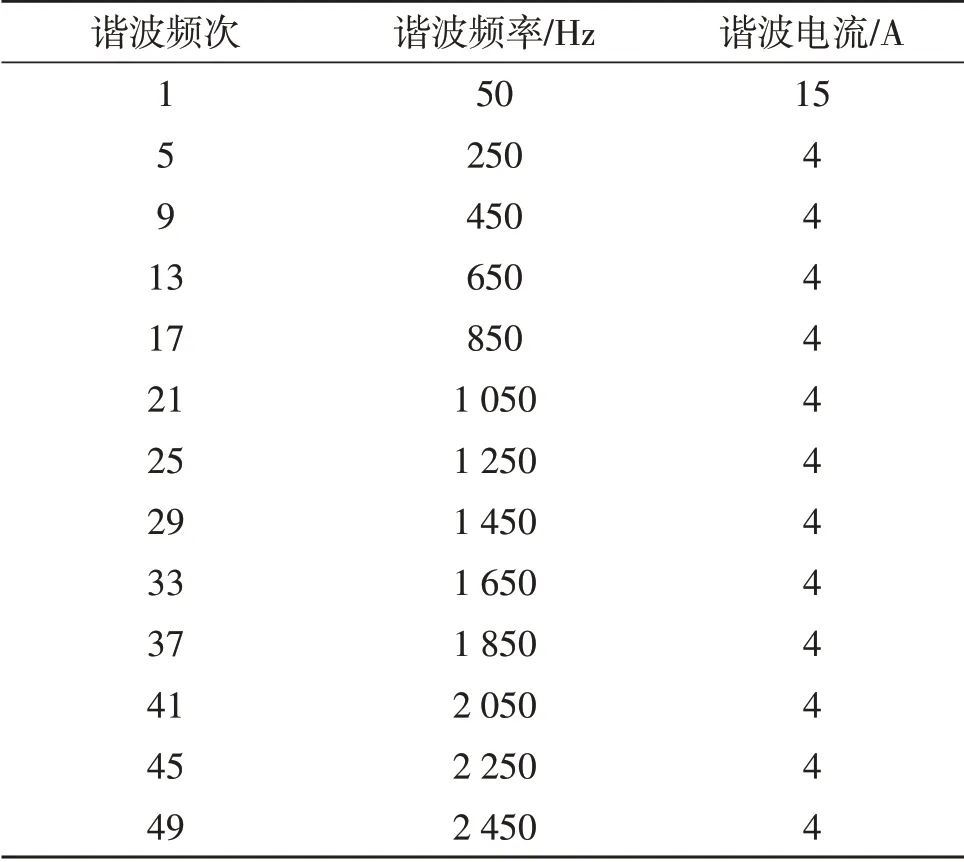

利用图1 所示的加载回路测量电容器表面振动,电抗器用于补偿工频电流,提高回路的载荷能力。测试时加载的电流见表1,该加载方式类似于文献[25]中提出的多频扫频法,可以利用数量较少的谐波电流,同时激发出较多频次的振动和噪声,提高实验效率。被测电容器的型号为BAM11/ 3-134-1W,额定电压为6.35 kV,额定电流为21 A,无功容量为134 kvar,额定电容为10.58 μF。

表1 电容器单元模型加载电流Table 1 Loading current of capacitor unit model

该加载条件对应的电压平方的频谱见图2,激发出的振动与噪声频率与电压平方相同,主要为100 Hz 及100 Hz 的倍频,在2 500 Hz 以下的频率范围内比较显著。

图2 电压平方的频谱Fig.2 Frequency spectrum of voltage’s square

测量电容器外壳振动,采集振动数据进行相位校正,绘制电容器表面振动速度形态,振动测量系统见图3。振动速度云图分布见图4,振幅单位为mm/s,电容器表面振动形态见图5,未测量空白部分为电容器套管。

图3 电容器外壳振动采集系统Fig.3 Vibration acquisition system of capacitor shell

图4 电容器振动速度分布云图Fig.4 Vibration speed distribution cloud of capacitor

图5 电容器振动归一化形态图Fig.5 Normalized vibration shape of capacitor’s surface

电容器底面和顶面的振动最为剧烈,且明显高于两个侧面;对于两个侧面的表面来说,靠近顶面部分的振动速度较大。电容器底面和顶面的振动主要是由心子主振方向的振动,经外绝缘结构直接转递出来的,侧面振动主要是通过浸渍剂和顶面底面的弯矩传递而来的。由于电容器单元的几何对称性,电容器的两个宽侧面和两个窄侧面的振动可以看作相同的[21]。

利用电容器表面振动测量数据作为电容器单元的边界条件,仿真简化电容器组噪声分布与声功率。

1.2 电容器组模型简化

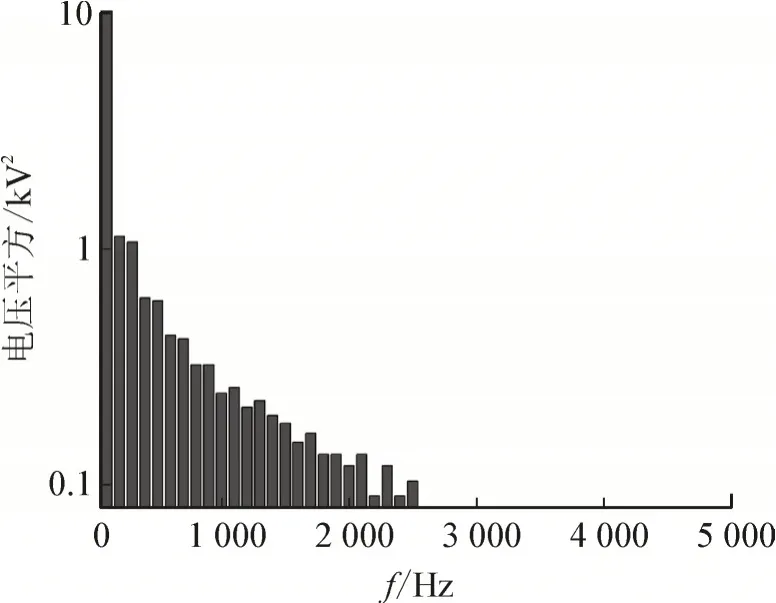

电容器组中的电容器单元是分层排列的,见图6。每层中由两两底面相对的电容器并排构成,每排中的电容器单元均为平行同向布置,相邻两台单元之间留有一定的间距。因此可以将电容器单元间的相互关系简化为平行同向布置的两台电容器单元、同层布置的4 台电容器单元以及两层布置的8 台电容器单元。

图6 锡盟换流站BP13电容器装置Fig.6 BP13 capacitor in Ximeng converter station

相同电容器噪声特性几乎相同,多台滤波电容器单元看成相同声源。由于两台电容器在空间上存在对称性,利用增加刚性反射面的方式对模型进行简化,提高仿真的运算效率,仿真模型见图7。

图7 电容器装置简化模型Fig.7 Simplified model of capacitor

2 布置方式对单元间噪声特性的影响

2.1 空间间距对单元间噪声特性的影响

电容器装置中电容器单元的排布为规律的矩形阵列排布,如图6 所示。因此电容器的单元之间主要存在3 个方向的间隔距离,即底面间距、侧面间距以及相邻两层电容器单元间的层高。下面针对这3 个方向的间距分别进行讨论,并在主要噪声频率的基础上分析,以便于观察不同频率下的间距影响情况。

1)底面间距。

建立底面相对的两台电容器仿真模型,通过包络的方式获取不同底面间距下的总辐射声功率级。由于存在声源间的相互作用,仿真得到的声功率级与传统的式(1)计算得到的声功率级存在差值,该差值随底面间距的变化见图8。

由图8 可以看出,随着底面间距的增加,总声功率级发生明显的周期性波动,最大可比传统计算得到的总声功率级高15.48 dB,最低低于传统方法3.83 dB,因此底面间距的变化可以显著改变总辐射声功率级。

图8 声功率级差值随底面间距变化的示意图Fig.8 Schematic diagram of variation of sound power level with bottom spacing

当频率不高于900 Hz 时,声波波长接近或长于电容器底面尺寸,声源形式逐渐接近于点声源,即底面间距约为3/4 波长时,辐射声功率达到极小值,底面间距为5/4 波长时,辐射声功率达到极大值。

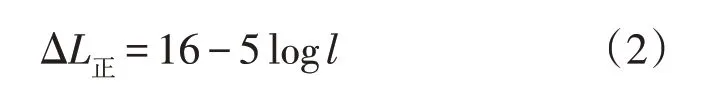

由于电容器底面噪声并非理想情况下的无限大板上的圆形活塞辐射,且将中心处的声压与整个振源上的声压进行等效,因此正负半周明显不对称,正半周声功率增大量明显高于负半周减小量;在辐射声功率出现极大值的间距附近,辐射声功率急剧变化,而在其他间距时,辐射声功率多稳定在低于传统计算结果的水平。正半周的峰值包络线可近似为

其中l为底面间距,单位为mm,与图8 一致。由此可见,其声压沿底面间距的方向传播时,近似于按1l发生衰减,其衰减形式与柱面波类似。

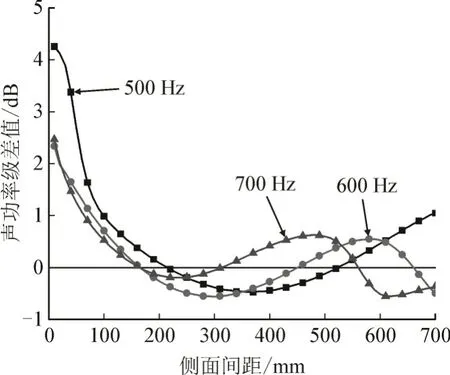

2)侧面间距。

建立平行布置的两台电容器仿真模型,调整单元的侧面间距,得到各频率辐射声功率级随侧面间距的变化曲线,并与传统方法计算的结果作差,见图9。

图9 声功率级差值随侧面间距的变化Fig.9 Variation of sound power level with lateral spacing

从1 500 Hz 与1 800 Hz 的结果来看,高频下出现极大值的侧面间距与底面间距基本相同。考虑到高频噪声的方向性更强,因此该部分主要由宽侧面间的相互影响所产生。但随着频率的降低,平行的底面之间也会产生相互作用,使得曲线呈现出不规则的变化。由于宽侧面的振动明显小于顶面和底面,且振动呈现明显的波动性,所以侧面间距对声功率级的影响明显小于底面间距,仅在侧面间距小于150 mm 的范围内发生明显的相互影响。其中1 500 和1 600 Hz 的声功率会随距离增大而增大;1 200~1 400 Hz 会随间距的增大达到一极小值,之后随距离增大而增大;其余频率下,声功率随距离的增大而不断减小。

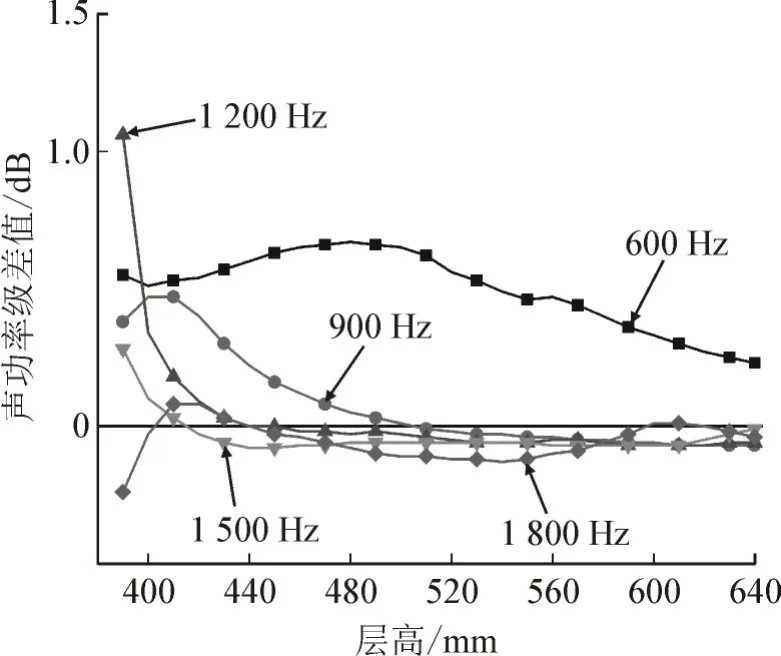

3)层高。

建立平行放置的两台不同层高的电容器仿真模型,得到层高对声功率级的影响见图10。从图中可以看出,层高对声功率级的影响微乎其微。主要是由于相对的窄侧面面积小,振动速度明显低于底面和顶面,导致窄侧面间的相互作用较小;电容器底面为长方形,沿底面较长边的方向为层高的方向,这样变相增加了声源中心间的尺寸。因此,层高对多台电容器的噪声声功率影响不大。

图10 声功率级差值随层高的变化Fig.10 Variation of sound power level difference with layer height

2.2 安装方式对单元间噪声特性的影响

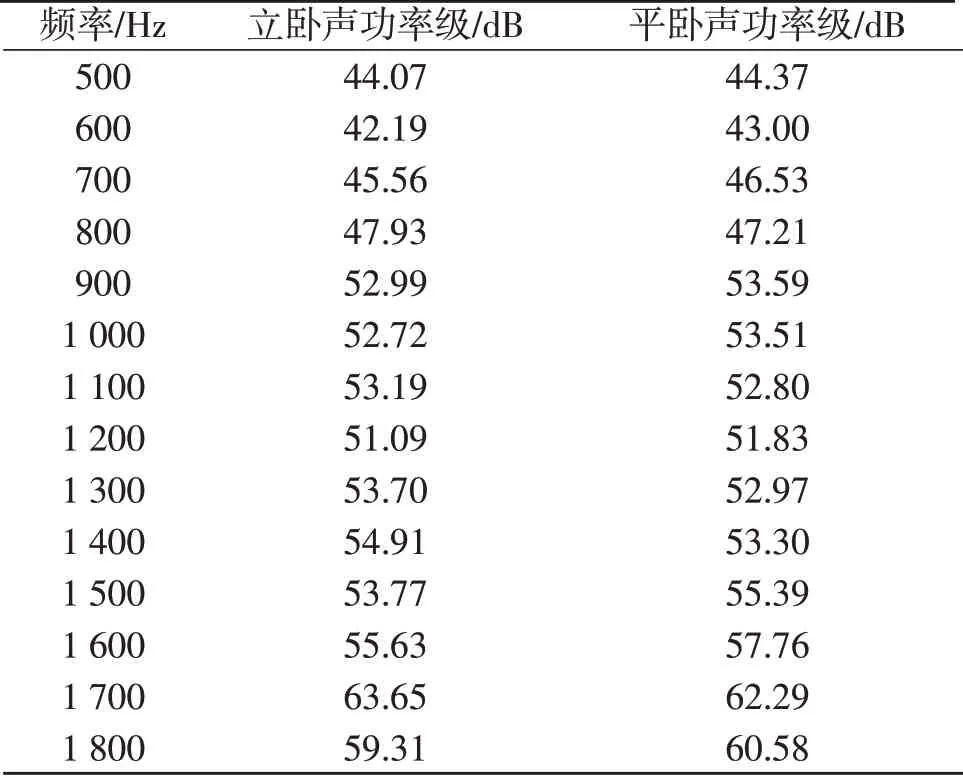

电容器组中,电容器单元的常规安装方式有平卧与立卧两种[26-27]。有研究发现两种安装方式下的单元辐射声功率级差异较小。但安装方式对单元间的噪声影响特性也可能会产生影响,需要进一步分析。

平卧与立卧两种安装方式其实在本质上是相同的,即将原本的底面间距不变,侧面间距与层高的关系进行交换,即可实现了两种安装方式间的交换。由于绝缘距离的限制,电容器组中的层高一般较大,相邻两层之间的影响十分微弱。因此建立单层的4 台电容器模型,保持各电容器中心位置不变,分别求得两种安装方式下的声功率与指向性图,见表2 和图11。

表2 立卧与平卧声功率对比Table 2 Comparison of sound power with capacitor in vertical and horizontal layout

图11 安装方式对指向性的影响Fig.11 Influence of installation mode on direction

从中可以看出,大部分频率下平卧与立卧的辐射声功率级十分接近。这是由于保持电容器单元平卧和立卧时的中心位置不变,因此立卧的电容器之间侧面间距已非常大,导致侧面间距对声功率级的影响可以忽略,立卧中层高对声功率级的影响更是非常微弱,因此总声功率主要受底面间距的影响,平卧与立卧的差异较小。根据图11 可以发现,由立卧改为平卧后,噪声指向性的形状基本类似,但在0°方向的声压方向性明显增强,而在90°方向的声压明显减弱。因此在占地面积合适的情况下,选择平卧可以有效减小90°方向的噪声声压级。

3 电容器组的噪声优化布局方案

通过对电容器单元间的噪声相互影响关系的研究,可以据此提出基于噪声控制的电容器组优化布局方案。

首先针对电容器组的布置方向,建议套管侧不朝向附近的厂界,因为套管侧多具有明显的噪声指向性。其次在占地面积允许的情况下尽量选择平卧放置,这样可以进一步削弱非套管侧的噪声指向性。同时,在满足绝缘距离和机械强度的前提下,尽量提高装置的层高,以降低电容器装置辐射声压的绝对值。最后根据电容器组中的单元型号和谐波电流,确定电容器单元噪声主要频率分量,进而选取合适的底面与侧面间距。一般而言,为方便串并联以及减小电容器装置的占地面积,电容器单元多采用立卧安装,侧面间距的可调范围较小。

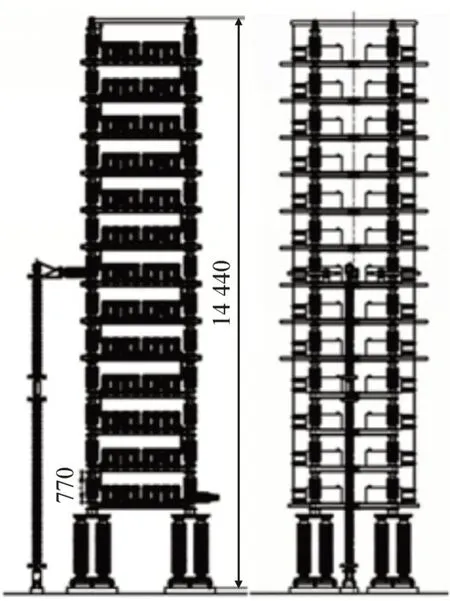

下面以锡盟换流站BP13 滤波电容器装置的声场优化布局为例进行介绍。电容器单元型号为AAM9.68-517.4-1W,额定电容为17.58 μF,单元外壳尺寸为388 mm×178 mm×920 mm,主要噪声分量见图12,频段为500~700 Hz。

图12 电容器单元的声功率级Fig.12 Sound power level of capacitor unit

500、600、700Hz 的声功率级修正值随底面间距和侧面间距的变化曲线见图13 和图14,查询该变化曲线,选取合适的尺寸作为间距。该装置中单元在空间布置的原始尺寸如下,最下层下表面距地2 300 mm,层高936 mm,底面间距530 mm,侧面间距85 mm。一层电容器单元的占地面积约为4.785 m2。

图13 声功率级差值随底面间距的变化Fig.13 Variation of sound power level with the bottom spacing

图14 声功率级差值随侧面间距的变化Fig.14 Variation of sound power level with the lateral spacing

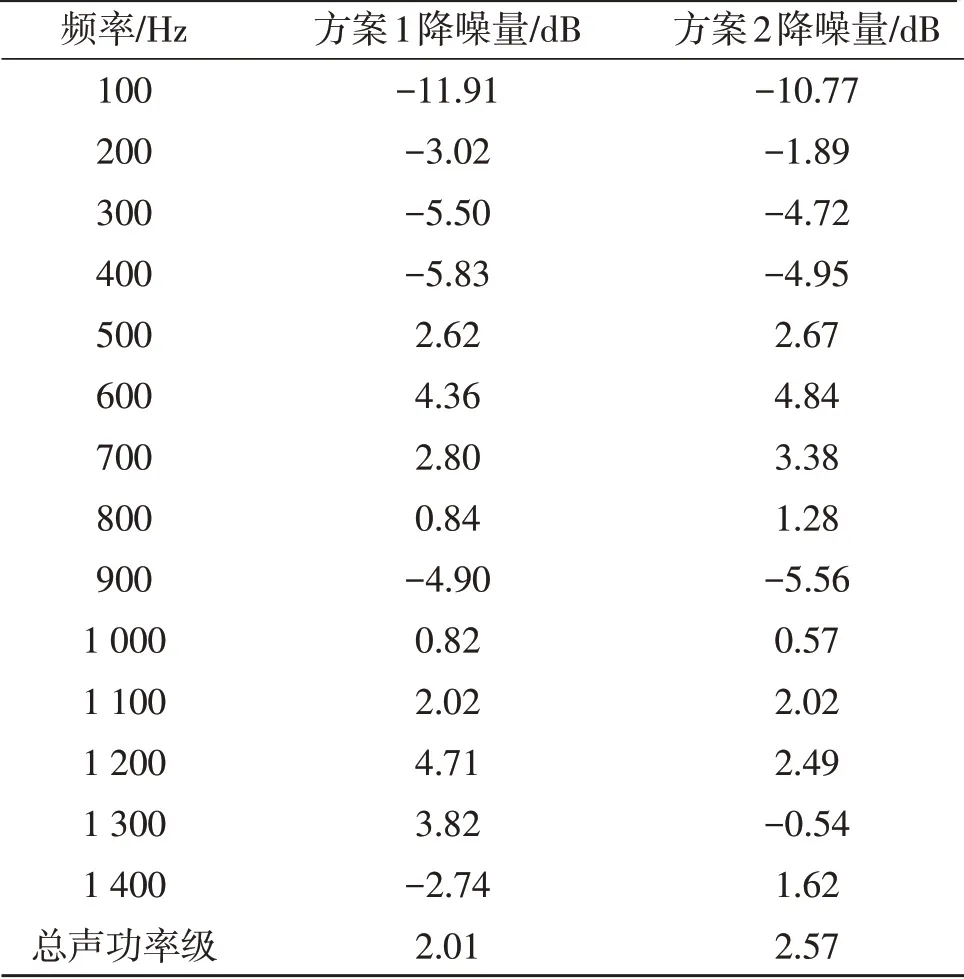

根据声功率级修正值的变化曲线,由于700 Hz为最主要的噪声来源,选取底面间距为460 mm,即700 Hz 噪声声功率级最低处。考虑到侧面间距对占地面积的改变较大,因此设计两个方案的侧面间距,方案1 采用侧面间距170 mm,即防止侧面间距使得噪声声功率放大;方案2 采用侧面间距230 mm,以达到最大程度的声功率级降低。针对方案1 和方案2,利用已有的缩比模型模拟实际的电容器组,为简便计算,只取靠近地面的3 层电容器进行仿真计算,得到的结果见表3。从表格中可以看出,两种方案在500~700 Hz 范围内实现了良好的降噪效果,最大降噪量可达4.84 dB,全频段的总声功率级降低2.01 dB。考虑到两种方案均会对电容器装置的占地面积产生影响,方案1 使单层电容器单元的占地面积增加25.6%,方案2 使占地面积增加35.7%,而两种方案的总声功率级的差值仅为0.56 dB,因此建议使用方案1 作为最终的优化布局方案。

表3 两种降噪方案对比Table 3 Comparison of two kinds of noise reduction schemes

4 结语

本文通过仿真研究电容器单元间噪声相互影响及装置声场优化措施得到以下主要结论:

1)底面间距和侧面间距对电容器组总辐射声功率的影响较大,并随着间距的增大呈现波动变化,辐射噪声的声压也随之波动变化;两层电容器之间的相互作用较小,层高对电容器组整体的声功率影响可以忽略,层高的降低会使辐射声压有所提高;

2)在保持电容器单元中心位置不变的基础上,多台电容器平卧与立卧的辐射声功率基本一致,即安装方式对声功率的影响不大,但会改变噪声的指向性。

3)根据空间间距和安装方式对多台电容器噪声特性的影响规律,以锡盟BP13 滤波电容器装置为例,提出电容器组的噪声优化布局方案,结果显示可以有效降低电容器装置的整体噪声水平,主要频率的声功率级减噪量可达4 dB 以上,占地面积增加约25.6%。