不良地质条件下盾构机整体下沉处理技术

——基于冻结帷幕加固技术

2020-01-08艾零件

艾零件

(福州市地铁建设工程质量安全监督站 福建福州 350025)

0 引言

当前,城市轨道交通建设处于高速发展时期,面临着难得的时代发展机遇,但同时也面临着巨大的工程技术挑战。其中最主要、最关键的一个原因是:城市轨道交通工程基本穿行于地下,许多工程地质、水文地质条件及周边环境极其复杂,地下隐藏的风险因素多、风险大,且难以预测和掌控,稍不留意,就会导致事故发生,给工程施工造成诸多困难,甚至是人员伤亡和巨大的经济损失、社会影响。事故发生后,为减少损失和降低影响,最重要的工作之一就是研究制定科学的处理方案,妥善处置意外事故,尽快恢复工程施工。

基于此,本文以某地铁工程盾构机整体下沉的处理为案例,侧重从设计、施工两个方面对事故的处理技术进行介绍,为今后类似事故处理提供借鉴和参考。

1 工程概况

1.1 工程简介

福州地铁6号线潘林(潘墩站~林浦站)盾构区间隧道,详细平面布置如图1所示。平面线路基本呈曲线布置,曲线半径分别为590m、550m,左线全长682.244m,右线全长728.105m。采用一台土压平衡盾构机,先从林浦站始发掘进左线,待在潘墩站接收出洞后再将盾构机吊出,运至林浦站右线进行二次始发。隧顶埋深约15m,管片外径6.2m,内径5.5m,长1.2m。盾构接收端头加固采用高压旋喷桩+降水井(4口)+钢套筒接收技术。地连墙结构洞门迎土侧为玻璃纤维筋,背土侧主筋为普通钢筋。盾构接收前背土侧钢筋已凿除,凿除厚度10cm。

图1 潘林区间平面布置

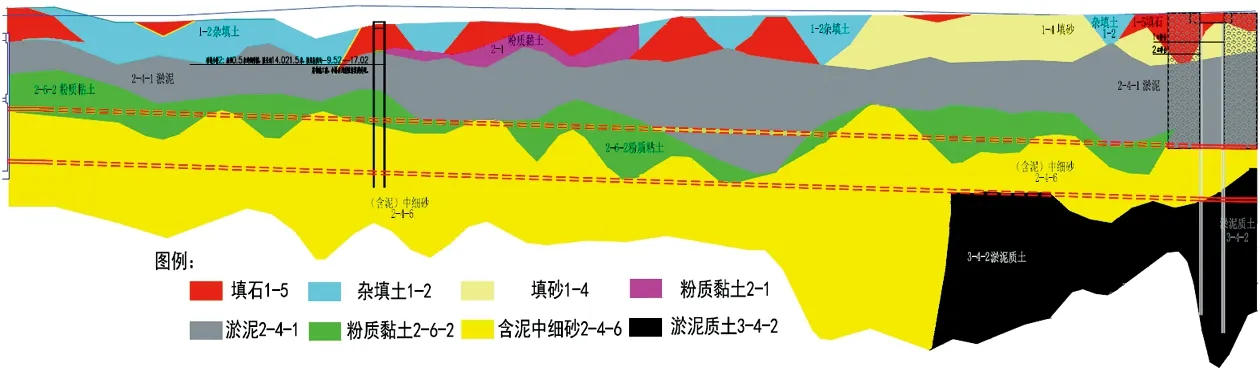

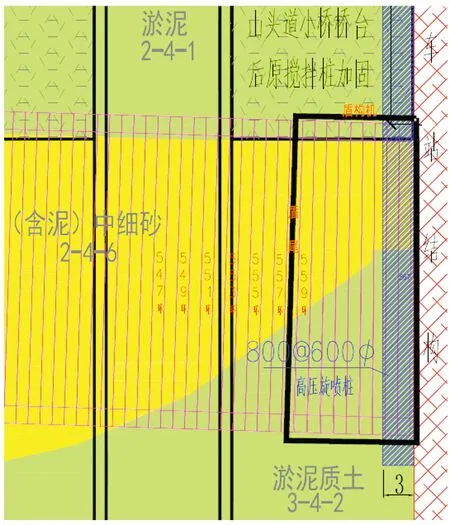

1.2 工程地质条件

盾构区间的主要工程地质分布为:淤泥、粉质黏土、含泥中细砂,其中接收端头工程地质分布为:填石1-5、填砂1-4、淤泥2-4-1、(含泥)中细砂2-4-6、淤泥质土3-4-2。盾构区间和盾构接收端的工程地质情况如图2~图3所示。具体描述如下:

填石1-5:以条石、块石、碎石回填为主,形状不规则,粒径大小不一,夹杂少量的砂质成分及粘性土,厚度为0.50m~6.00m。

填砂1-4:松散-稍密,以中粗砂为主,偶夹少量碎石,系人工回填,厚度为1.80m~7.40m,密实度、均匀性差异大,抗剪强度低,承载力低,工程性能较差。

淤泥2-4-1:流塑状,以粘粒、粉粒为主,夹有少量砂质成分,含有少量腐殖质,属欠固结土、高灵敏土,厚度为0.90m~14.30m,承载力低,工程性能差。

中细砂(含泥)2-4-6:以中密状为主,局部为稍密状,饱和,级配不良,以石英颗粒为主,泥质含量约15%~20%,局部粘粒成分含量较高,以细砂和中砂为主,含少量淤泥,海积成因,厚度为1.90m~25m,承载一般,工程性能一般。

淤泥质土3-4-2:软塑状,饱和,成分以粘粒、粉粒为主,土质均匀,含少量的腐殖质及少量的砂粒,干强度、韧性中等,无摇震反应,海积成因,厚度为1.50m~19.60m,承载力低,工程性能差。

图2 盾构区间工程地质

图3 接收端工程地质

1.3 水文地质条件

区间地下水丰富,主要分为上层滞水(埋深1.00~3.00m )、松散岩孔隙承压水(水头标高在2.00~4.00m )、风化岩层的孔隙裂隙承压水(水头标高在1.00~2.00m之间)3大类。地下水初见水位埋深1.20~5.40m,地下水混合稳定水位埋深1.00~5.00m,场地地下水与邻近(约550m)闽江水具有较密切的水力联系,与闽江水相互补给。

1.4 不良地质条件

(1)流塑状淤泥地层

淤泥和淤泥质土具有触变性,在机械振动的作用下会发生液化,土体结构受到破坏,强度降低;当荷载作用停止后,又重新恢复其结构和力学性质。因此,在流塑状淤泥地层中掘进时,易出现盾构“磕头”“沉降”等问题[1],其结果是盾构姿态难以控制,进而造成管片的错台、开裂、破损等。

(2)富水含砂地层

该区间盾构机开挖断面内大部分为中细砂,且砂层连续性好,地下水与闽江水连通。砂层在地下水的作用下极不稳定,在掘进施工中一旦出现土仓欠压,就会造成过量的砂涌入土仓,容易在螺旋机出土时产生喷涌,造成地层损失,继而引发地面沉陷。

2 盾构机整体下沉经过及原因分析

2.1 事故过程

盾构区间左线于2018年10月25日上午掘进558环,各项掘进参数均正常,中午掘进559环,在559环掘进至1162mm时,盾构机刀盘抵达地连墙。当油缸行程至776mm(起始行程为716)时,土仓压力突然由1.0bar降至0.2bar,油缸行程至1036mm时,掘进困难,刀盘扭矩高达5692kN·m,渣温60℃。开仓检查刀具,同时为冷却刀盘,润滑刀具,向土仓内加注泡沫。

盾构机刀盘抵达地连墙时,盾构姿态前端-8mm,后端-50mm。因地连墙强度较高,在掘进地连墙过程中刀盘扭矩逐渐升高,掘进速度逐渐放缓。在11月2日12∶00左右,掘进560环至油缸行程1150mm时,盾构机前端垂直姿态下降至-49mm,仍在正常姿态范围内,但在11月2日至5日期间,盾构姿态已逐渐下沉至前端-122mm,后端-147mm;11月6日23∶55,盾构机姿态突发下沉,前端姿态下降至-298mm,后端姿态下降至-228mm。期间造成地面累计沉降850mm。后经过地面注浆处理,盾构姿态稳定在前端姿态-360mm,后端姿态-360mm。盾构机与地连墙位置关系如图4所示。

图4 盾构机与地连墙位置关系

2.2 原因分析

根据盾构机掘进参数、姿态变化、土仓压力及出渣量,结合工程地质、水文条件,分析判断造成盾构机整体下沉的直接原因,主要有以下3个方面:

(1)长时间(10月25日至11月5日期间盾构机掘进有效时间73.33h)低速切削高强度地连墙(经试验检测试块强度最高53MPa),对软弱不良地层扰动较大,可能造成开挖区域与其它水源贯通,在刀盘破除掌子面的瞬间形成涌水,螺旋机超排,引起水土大量流失。

(2)接收端盾构机下部地层为淤泥质土,长时间掘进振动,地层承载力下降,且该盾构主机重达430t,造成盾构机整体下沉。

(3)掘进振动时间较长,造成钢套筒密封性失效,掌子面范围内上部地连墙碎裂后,土仓与套筒之间也形成了通道,又加剧了水土流失。

3 设计处理方案

按照当时的盾构姿态,已不能满足正常钢套筒接收条件,须拆除钢套筒,凿除洞门钢环及底部结构。拆除钢套筒前须确保盾构机、管片及地层稳定。事故发生后,为防止盾构机整体继续下沉,同时为尽快恢复盾构掘进施工(复推)和确保盾构机在端头的顺利接收,项目部研究提出了多个处理方案,并多方组织专家咨询会审。通过对方案的反复筛选、优化和完善,最终确定盾构机接收方案采用冻结加固法。

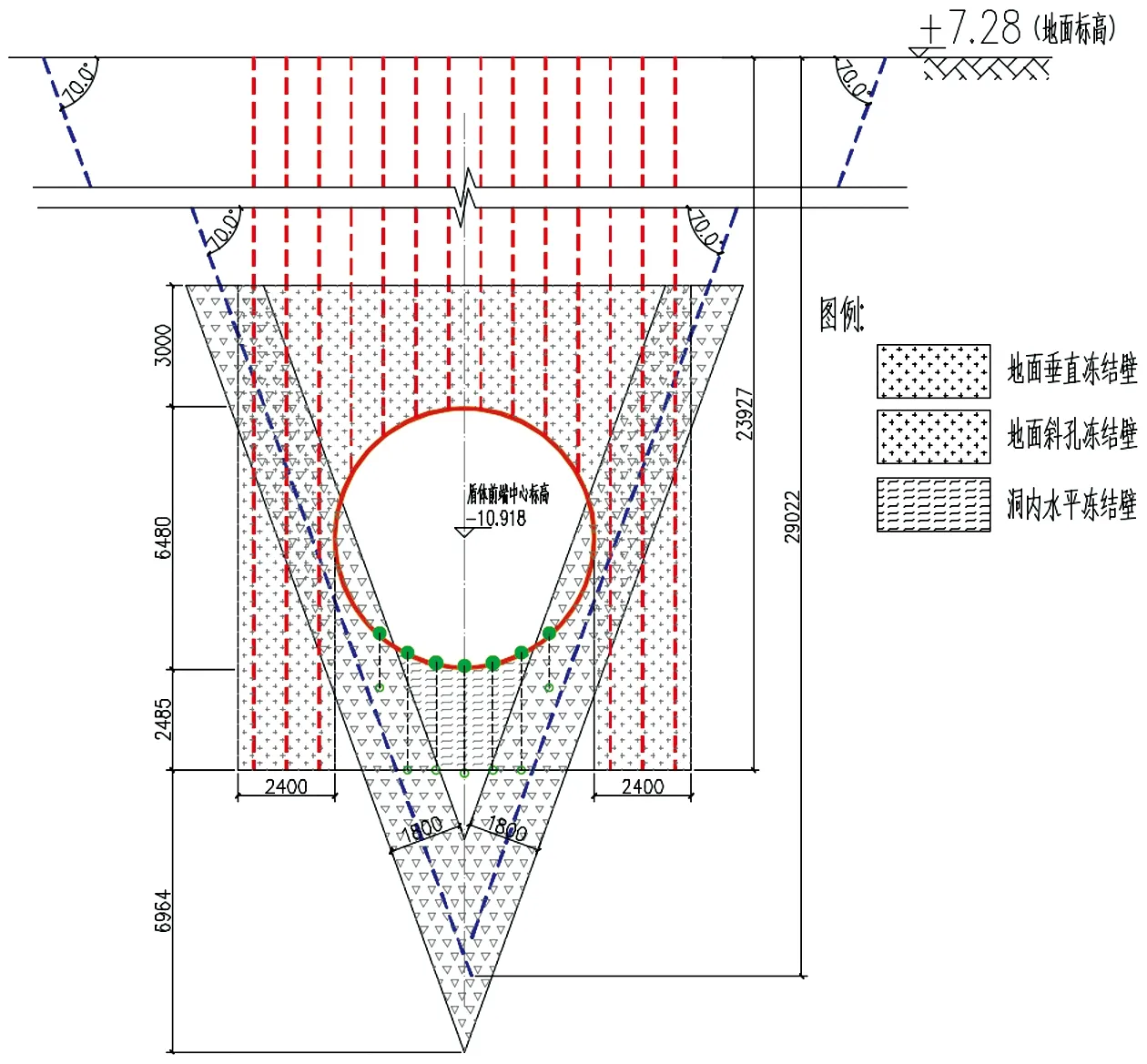

3.1 冻结帷幕设计

冻结加固法的设计原则:保证冻土墙的厚度、强度及接收端的封水性应满足盾构出洞时土体的稳定性要求[2]。为保证冻结加固效果及盾构复推安全,冻结帷幕设计采用垂直+水平孔的冻结方案。冻结帷幕设计如图5~图7所示。地面设计冻结孔53个(垂直孔39个,斜孔14个),盾壳内冻结孔7个,并在地面设置测温孔8个(垂直孔5个,斜孔3个),在盾壳内设置测温孔2个,测温孔采用钻孔埋设,要求与冻结孔相同。冻结帷幕设计主要内容如下:

(1)冻结壁有效厚度:沿盾构接收方向布置冻结孔,冻结范围为盾壳外侧1.8m~3.0m,纵向长度3.0m。

(2)冻结壁设计平均温度不高于-10℃。

(3)设计地面积极冻结时间为30d,盾壳内积极冻结时间为40d,实际积极冻结时间以冻结壁与盾壳和地连墙胶接情况而定。冻结孔单孔流量不小于5m3/h;积极冻结7d盐水温度降至-20℃以下;积极冻结15d盐水温度降至-25℃以下,去、回路盐水温差不大于2℃;拆除钢套筒时,盐水温度须降至-28℃以下。如盐水温度和盐水流量达不到设计要求,应延长积极冻结时间。每米冻结管的设计散热量不应小于100kcal/h。

(4)积极冻结期间对冻土影响范围内的盾构机内表面进行保温,保温层采用阻燃(或难燃)的软质塑料泡沫软板,厚度40mm,导热系数不大于0.04W/Mk,吸水率不大于2%。铺设范围不小于冻土帷幕边界1.0m以外。

(5)积极冻结期间,在冻结区附近200m范围内不得采取降水措施。在冻结区内土层中不得有集中水流。

(6)遇施工中地层及环境条件异常时,及时修改冻结帷幕设计。

图5 冻结帷幕平面设计图

图6 冻结帷幕横剖面设计图

图7 冻结帷幕纵剖面设计图

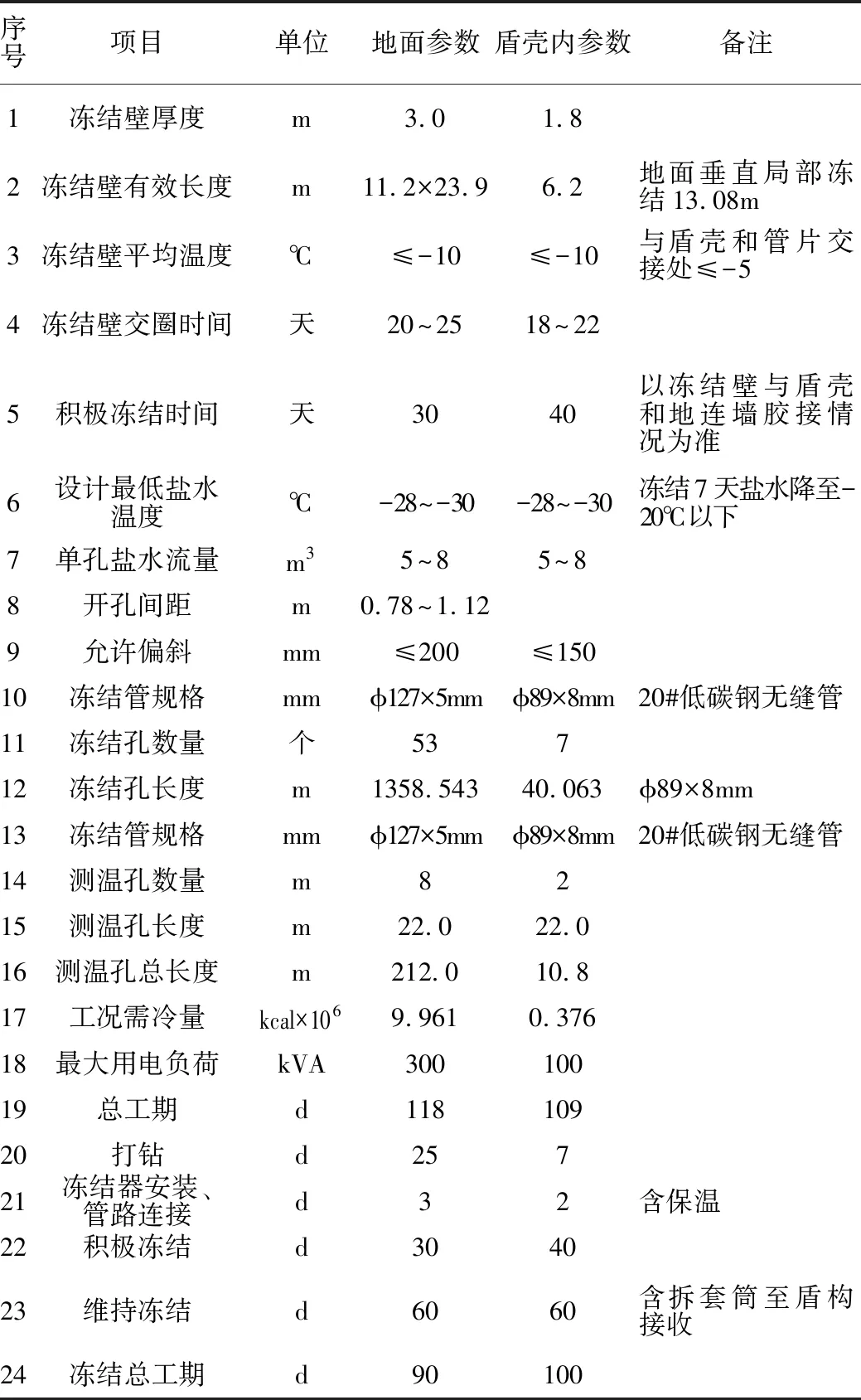

3.2 冻结设计主要参数

具体设计参数见表1~表4。

表1 地面垂直、倾斜冻结孔特征一览表

表3 测温孔特征一览表

表4 冻结主要技术参数表

4 施工处理技术

4.1 施工总流程

施工总流程:钢套筒先行修复并注入惰性浆液→(地面、盾尾内)钻孔、布设冷冻管→积极冻结→探孔确认→待冻结帷幕达到设计要求,进行钢套筒拆除,凿除洞门钢环及底部侧墙,清除盾构机出洞障碍→根据盾构的姿态恢复洞门钢环、安装引轨、恢复钢套筒→盾体与冻结壁交界面局部强制解冻→盾构机复推、出洞接收→地面自然解冻并融沉补偿注浆。

4.2 冻结孔及测温孔施工技术要求

冻结孔及测温孔施工的具体技术要求如下:

(1)冻结孔有效深度(土体内冻结管循环盐水段长度)不小于冻结孔设计深度,不大于设计冻结深度0.5m。不能循环盐水的管头长度不得大于300mm。

(2)地面冻结管采用20#(Q235B)φ127×5mm低碳无缝钢管;盾壳内冻结管采用20#(Q235B)φ89×8mm低碳无缝钢管。冻结管耐压不低于0.8MPa,并且不低于冻结工作面盐水压力的1.5倍。冻结管接头抗压强度不低于母管75%。

(3)地面垂直冻结孔和测温孔施工过程,每钻进10m测斜一次,偏斜过大时及时纠偏,钻孔最大偏斜值不大于200mm;水平钻孔最大偏斜值不大于150mm;所有钻孔均应进行终孔测斜,并绘制钻孔偏斜图和各钻孔位置成孔图,据此确定是否补孔及补孔位置。

(4)施工冻结孔时,土体流失量不大于冻结孔体积,否则,及时进行注浆控制地层沉降。

(5)冻结管下放长度不小于设计冻结深度,不大于设计冻结深度0.3m;钻孔施工开孔误差不大于50mm。

(6)冻结管下入地层后必须进行试压。试验压力为冻结工作面盐水压力的2.0倍,经试压30min压力下降不超过0.05MPa,再延续15min压力保持不变为合格。

(7)冻结期间,在冻结区附近200m范围内不采取降水措施。在冻结区内土层中不能有集中水流。若附近有降水,应密切关注降水施工情况,加强测温,根据降水影响情况采取有效措施。

(8)积极冻结期应对冻土影响范围内的盾构机内表面进行保温。保温层采用阻燃(或难燃)的软质塑料泡沫软板,厚度40mm,导热系数不大于0.04W/Mk,吸水率不大于2%。铺设范围不小于冻土帷幕边界1.0m以外。

(9)当冻结壁达到设计要求时,在洞门上打若干探孔,探孔深入土体外深度不小于0.3m,且避免打孔对冻结管及冻结壁的影响,检验冻结壁形成状况及与地连墙结构胶结情况,探孔应无泥水流出,温度低于地层冰点以下。

4.3 积极冻结

地面积极冻结时间为30d,盾壳内积极冻结时间为40d。冻结孔单孔流量5~6m3/h;积极冻结7d盐水温度降至-18℃以下;积极冻结15天盐水温度降至-25℃以下,去、回路盐水温差控制在2℃以内。拆钢套筒前盐水温度降至-28℃以下。

4.4 钢套筒拆除

在积极冻结过程,根据实测温度数据判断冻土帷幕已形成并达到设计厚度和强度后,还应进行打探孔确认,当各项参数满足设计要求后方可拆除钢套筒。

钢套筒拆除条件:

(1)在积极冻结期间,冻结系统不得超过连续24h以上的间断;

(2)根据测温孔温度推算,所有冻结孔之间已全部交圈;

(3)冻结壁厚度、强度和平均温度均符合设计要求;

(4)在冻结薄弱区打探孔进行温度检测,实际验证冻结壁的厚度和强度已达到设计要求;

(5)在确认冻结壁的厚度和强度达到设计要求后,在洞门前方和盾壳内不同位置打探孔,进一步确认盾壳四周及盾构与地连墙交接处有无动水,若有动水,则需要对延长冻结时间;若探孔无流水,且冻土与地连墙界面温度在-5℃以下,方可进行洞门开凿施工。

4.5 强制解冻

在盾构准备复推前,需要对盾壳周围进行强制解冻,同时必须防止融沉带来的二次沉降。具体措施如下:

(1)割除盾尾内的水平冷冻管。

(2)地表的垂直、倾斜冷冻管继续积极冻结,同时在盾体内部进行加热。方法:在盾壳内上部和下部分别放入热风机,对盾壳四周冻土进行强制解冻。

(3)通过盾构机径向注浆孔监测盾体温度。当盾壳四周温度回升至20℃以上时,打开注浆孔,探测盾壳四周冻土解冻厚度。在强制解冻过程中,可慢速转动刀盘,刀盘在转动过程中会产生大量的热能,用于辅助前部盾壳强制解冻。

4.6 盾构复推与接收

当盾壳四周冻土解冻厚度达50mm时,开始盾构机复推。在盾构复推前,对总推力设定明确的限定值[1],复推时的推力不得大于限定值。复推时慢慢加大盾构推力;若复推力接近限定值,可继续进行强制解冻,直至成功复推并接收。

4.7 融沉注浆施工

冻结孔拔除完成后,根据冻结区域冻土融化情况进行融沉注浆,控制地面沉降。融沉注浆以控制地面沉降变形为控制标准。融沉注浆应配合测温孔测温及隧道变形、地面变形监测进行。利用盾构隧道管片上的预留注浆孔和设计预埋注浆孔作为地层融沉注浆孔。注浆顺序为:“隧道底板→隧道两侧→隧道顶板”。

融沉补偿注浆材料以水泥-水玻璃双液浆为主,单液水泥浆为辅。水泥-水玻璃双液浆配比为:水泥和水玻璃的溶液体积比为1∶1,其中水泥浆水灰比为1∶1,水玻璃溶液采用B40水玻璃加1~2倍体积的水稀释。注浆压力不大于0.5MPa,注浆范围为整个冻结区。当一天隧道沉降大于0.5mm,或累计隧道沉降大于1.0mm时,应进行融沉补偿注浆;当隧道隆起达到2.0mm时,应暂停注浆。冻结壁已全部融化,且未注浆的情况下实测地层沉降持续半个月,每天不大于0.1mm,即可停止融沉补偿注浆。

5 结语

该工程按上述设计方案和施工技术处理后,已成功进行了盾构复推和端头接收。工程通过采用冻结加固处理技术将盾体、盾体周边土体及接收端的地连墙冷冻胶结成一体,既提高了盾体周围地层的承载力,也提高了掌子面和土仓的封水止水能力,不仅有效地防止了水土流失与盾构机整体继续下沉问题,而且为后续拆除钢套筒、清除盾构机出洞障碍、安装引轨和进行盾构复推、端头接收创造了条件[3]。从应用的效果来看,该技术安全可靠。该技术的成功应用,为今后类似工程事故的处理提供了极有价值的经验和参考。