麦特隆大坝RCC工艺试验及其成果应用

2020-01-08

(中国水利水电第八工程局有限公司,湖南 长沙 410004)

莱索托王国麦特隆大坝及原水泵站距该国首都马赛卢35km。 该工程由碾压混凝土(RCC)大坝、多级取水塔、泄水原水泵站、溢洪道护坦等组成,主要为首都马塞卢及周边城市提供生活与工业用水。大坝坝顶总长278m,宽7m,最大坝高83m。大坝碾压混凝土总方量28万m3。整个项目采用南非标准,要求较高,用于大坝施工的所有材料、设备、仪器、工法、程序都必须经过试验验证后才能使用。因此,在大坝RCC浇筑之前,做了详细的试验,可供类似工程借鉴。

1 概 述

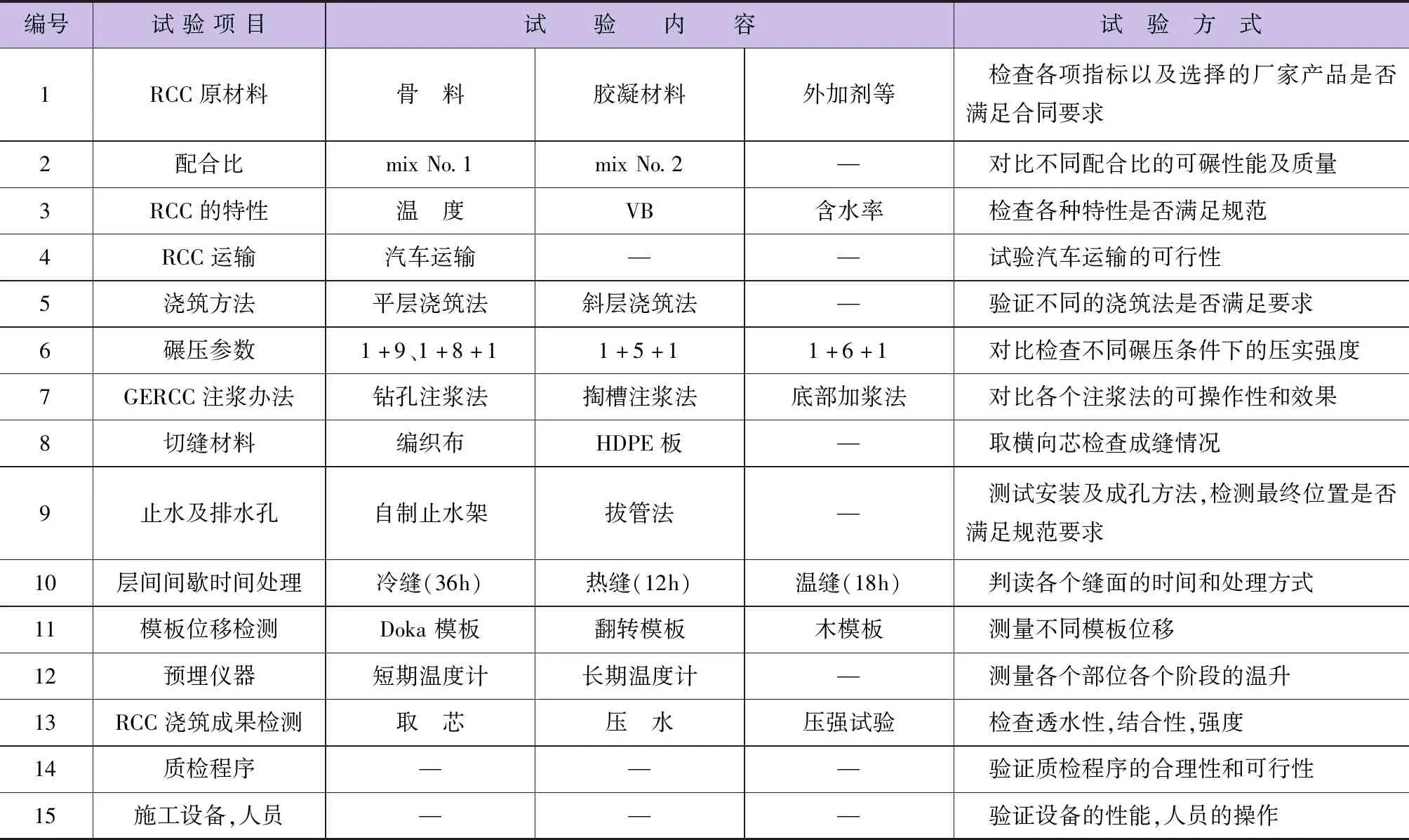

试验块尺寸60m×10m×3m(长×宽×高),包括平层区和斜层区两部分。其中平层区长21m,斜层区长39m,合计浇筑混凝土1800m3。试验项目全面且复杂,涵盖了整个大坝施工的所有方面。重点试验碾压混凝土的施工工艺,包括碾压遍数与混凝土的压实度关系、层间允许间歇时间的控制、变态混凝土不同注浆方式的效果等,由此确定大坝施工时的施工工艺和控制标准,同时通过现场取样测试来验证混凝土配合比的符合性,并评定碾压混凝土的特性,具体试验项目见表1。

表1 试验项目汇总

2 各项目试验情况说明

2.1 原材料检测

原材料检测包括砂石骨料、水泥、粉煤灰、水、外加剂等的检测。每项材料的检查项目如下:

a.砂石骨料:筛分、针片状、砂当量、亚甲蓝、有机质含量、吸水率、表观密度,料场芯样。形成检测报表。

b.水泥:水泥采用的是CEM2型42.5R水泥,由厂家提供各项指标,需要满足SANS标准要求。

c.粉煤灰:DuraPozz粉煤灰,由厂家提供各项指标,需要满足SANS标准要求。

d.外加剂:减水剂和缓凝剂,采用Omega 136及Tard CE作为混凝土减水剂及缓凝剂,由厂家提供各项指标,需要满足SANS标准要求。

e.混凝土拌和用水:采用河水,水样委托试验室检测,检测项目包括pH值、碱度、碳酸盐、有机物、CMP、TSS等指标。

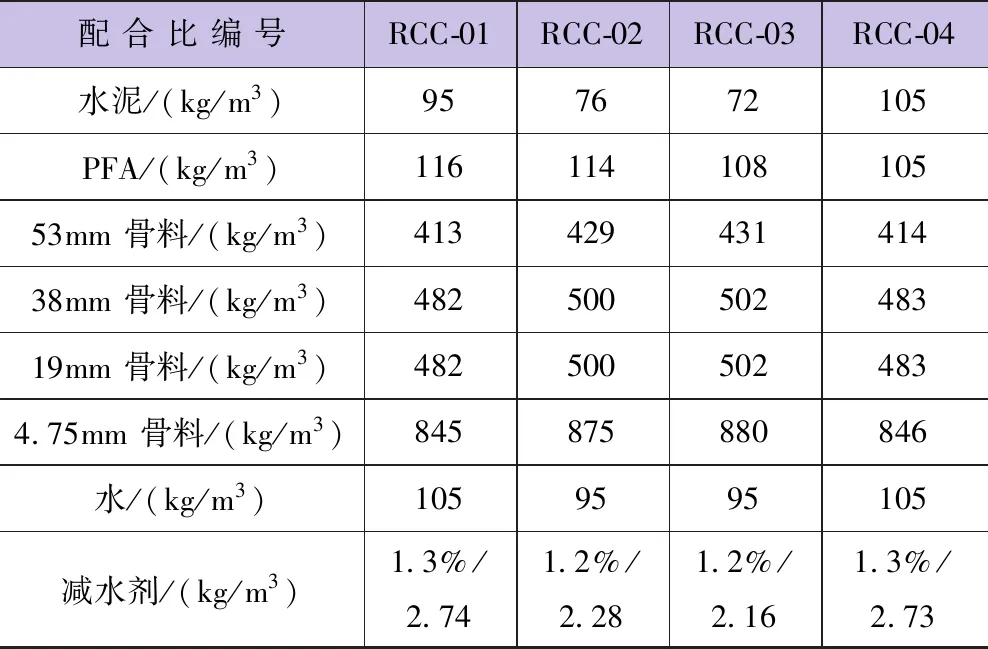

2.2 配合比试验

共试验了4种不同的配合比。混凝土等级均为C20/53,VB值为10~25s。另外试验了2种接缝砂浆配合比及2种变态混凝土配合比,RCC配合比参数见表2。

表2 工艺性试验混凝土配合比参数

续表

2.3 RCC特性检测

2.3.1 混凝土温度及气温检测

检测频率控制为每车检测1次,共计检测混凝土温度308组。混凝土的出机口温度和入仓温度能满足合同规定的温度要求。

2.3.2 VB值检测

由于技术条款要求,本项目RCC 工作性能检测需要参照BS 1881规定的方法检测VB值,但是考虑到中国及美国等国家均采用另外一种改进型VB检测方法(配重分别为17.75kg及22.7kg,并取消了VB仪内坍落度桶),为便于与其他项目进行对比,在现场质量控制时,采用两种方法同时检测。VB值检测结果显示,碾压混凝土浇筑过程中VB值变化幅度很小,主要由于砂含水率变化很小,基本在1.5%~2.5%范围内波动,这对混凝土质量控制非常有利。

2.3.3 混凝土含水量检测

采用每次取样新拌混凝土5~10kg,放入温度为105℃的烘箱内烘干。同时现场碾压后的混凝土采用核子密度仪检测混凝土用水量。将两种试验结果进行对比,通过本次工艺性试验检测结果,将核子密度仪检测混凝土用水量的检测结果进行修正。

2.4 RCC 的运输试验

主要试验汽车运输过程中是否产生骨料分离、温升等,验证汽车运输速度、入仓路线、运输强度等。GE-RCC施工用水泥煤灰净浆由位于拌和试验块上方的高速制浆机拌制,经软管输送到试验块外部,然后采用塑料桶经人工运输至仓面。试验结果显示汽车运输入仓方式可行,对RCC的质量无不良影响。

2.5 浇筑摊铺方法试验

共试验了两种方法,分为两块碾压,一块采用平层浇筑方法,另外一块采用斜层浇筑方法,验证两种摊铺方式的可行性以及施工效率。对比摊铺以及碾压后误差是否满足合同规范要求。经过测量摊铺误差对比设计容许误差,两种摊铺方法均能满足合同要求。

2.6 碾压参数验证

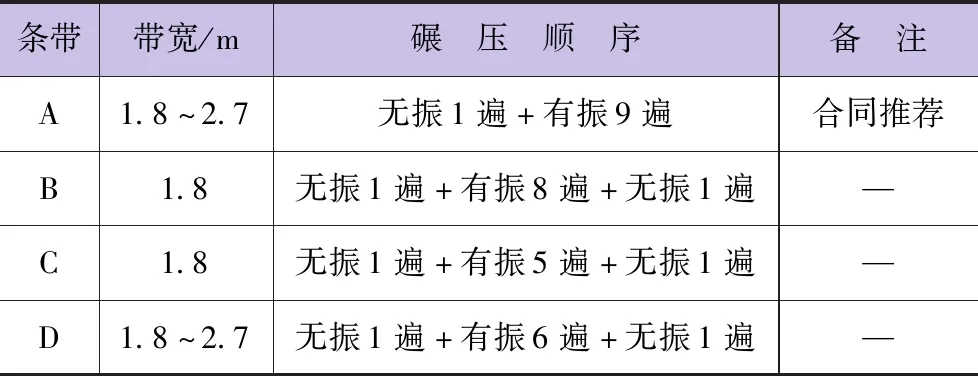

主要验证碾压遍数以及行走速度等,在每层的碾压区设置成不同的条带,试验不同条带的碾压遍数和碾压速度。再通过核子密度仪检查压实度进行对比。本次试验共分了4个条带,每个条带特性见表3。

表3 各条带宽度和碾压遍数设计

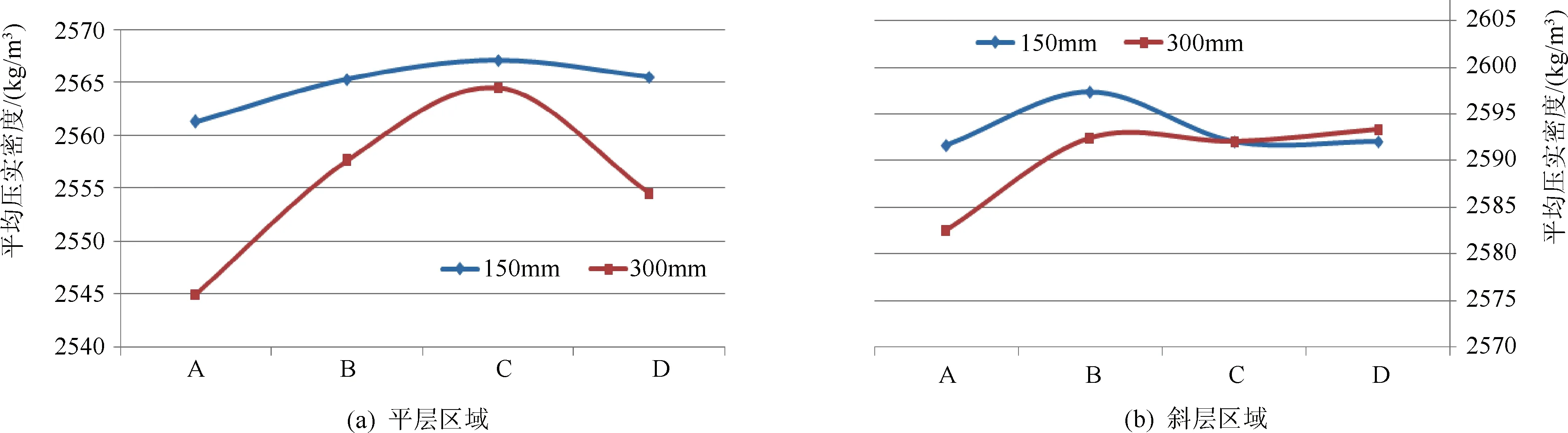

平层区采用核子密度仪检测压实度共计230次,其中深度150mm压实密度检测 115次,深度300mm压实密度检测115次。

斜层区试验采用核子密度仪检测压实度共计366次,其中深度150mm压实密度检测183次,深度300mm压实密度检测183次。碾压结果见图1。

从压实度检测试验结果看,A条带150mm及300mm压实度均比其他三个条带低,而且150mm检测结果与300mm检测结果偏差较大,认为可能是最后没有进行一次无振碾压导致的结果差异。从其他三个条带压实度检测结果看,在碾压遍数超过5遍后,混凝土压实度并没有比较明显的增加。从以往的其他项目碾压遍数看,当VB值控制在5~15s时,碾压遍数为无振1遍+有振6遍+无振1遍时能够满足压实度要求。现场控制时如果检测压实度结果偏低,将按照合同要求采取补碾措施。

图1 平层区域和斜层区域混凝土压实密度检测结果统计

2.7 GE-RCC加浆方法

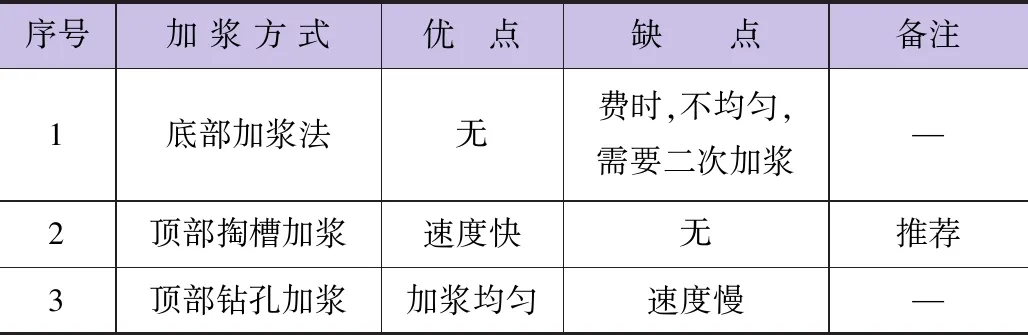

共试验了三种加浆方法,分别是底部加浆法、顶部掏槽加浆法和顶部钻孔加浆法。各层的加浆情况见表4。分析对比不同加浆方法的效率和优缺点,选择适合大坝施工的加浆方式。

表4 GE-RCC加浆方式及优缺点对比

2.8 切缝材料试验

填缝材料试验了HDPE板和编织布。诱导缝填缝材料厚度2mm,导向缝填缝材料厚0.50mm。经成缝试验,两种材料均可采用。

2.9 止水安装及排水孔成孔试验

施工中试验了滑升式止水架固定止水带和钢拔管形成排水孔的情况。根据最终止水情况以及排水孔的成型位置来看,其与设计位置的最大偏差是±6mm。满足最大允许误差150mm的要求。

2.10 层间缝面处理试验

每一种混凝土层间间歇时间分别取12h、18h、24h、36h。分别采用热缝、温缝和冷缝的处理方式,缝面类型的判断以及处理均按表5方式进行。最后通过钻孔取芯和压水试验结果判断各个缝面的处理情况以及接缝效果是否满足要求。试验得出现场实际的凝结时间大于实验室的设计时间,在后续的施工过程中,应当考虑适当减少缓凝剂的用量。

表5 层间缝面处理方式

2.11 模板位移试验

试验使用连续交替上升模板(尺寸3m×3.10m)18块,多卡模板(尺寸0.90m×3m) 1块,木模板(尺寸0.10m×3m )1块,台阶模板(尺寸3m×1.20m )2块,封仓模板(尺寸0.30m×4.50m) 10块。经浇筑前后对比分析检测,模板的位移不超过5mm,满足南非规范要求的RCC大坝上下游暴露面突变误差不得超过5mm、平整度误差不能超过10mm的要求。

2.12 监测仪器试验

试验共安装了8只短期温度测量计,2只长期温度测量计,分别安装在试验块的底层、中间、顶层以及模板附近,用来检测试验块的温升情况。试验了检测仪器的安装方法以及厂家产品特性。并根据温度计读数判断混凝土的温升是属于正常趋势。

2.13 压水试验及物理力学试验

2.13.1 压水试验

浇筑成型以后进行压水试验,检测渗透情况。压水试验孔孔径为75mm,共施工7个孔,每个孔又分两段压水。从压水成果情况看,最大透水率为0.6Lu,最小为0Lu。透水率均小于1Lu,整体抗渗性能良好,满足合同技术条款中5Lu以内的孔段占100%的要求。说明碾压层层间结合及间歇层层间结合良好,碾压混凝土质量可靠。

2.13.2 取芯检查

合计完成取芯共计24个孔,其中22个垂直孔、2个水平孔,孔径为150mm。从取芯孔岩芯外观情况看,中上部位岩芯均较为完整,混凝土碾压较密实,岩芯表面孔洞很少,分层现象不明显。有少数孔中下部位岩芯多为短柱状,表面较粗糙,局部零散石块较多,胶凝材料少;可能由混凝土骨料集中或存在空隙、架空现象导致。

2.13.3 力学试验

工艺性试验期间,每层成型1次混凝土标准养护抗压强度试件,龄期分别为7天、28天、56天及90天。龄期满后进行相关的力学试验。

2.14 质检方法和程序验证

试验过程中,质检人员按质量管理计划监测了整个工艺试验的每一步过程,包括基础清理、仓面验收、浇筑过程、试验过程等。经验证,质检方法能满足大坝施工需要。

2.15 设备以及人员操作训练

由于试验人员多为当地国家的工人,该国没有任何碾压混凝土施工的先例,虽然在试验前进行了一些培训,但是实际操作过程中,偶尔还是会表现出效率低、操作手技术不熟练的情况。

试验设备共投入18种(见表6),所有试验设备在试验前检测保养到位,运行良好,均没有出现影响RCC试验的突发状况。

表6 试验设备汇总

3 试验结果分析

a.原材料,包括砂石、水泥、粉煤灰、外加剂(缓凝剂、减水剂、引气剂)检测均满足规范要求,可用于大坝施工。

b.验证了碾压混凝土的施工工艺(包括运输、平仓、摊铺、碾压参数等)、层面处理技术措施、成缝工艺、变态混凝土与仪器预埋施工工艺。

c.验证了设计的模板、止水架、钢拔管等辅助材料可以用于大坝的施工;成型偏差能够满足合同规定的南非规范要求。

d.确定了大坝RCC的最终配合比,比较配合比的各项综合指标,通过力学试验,检测出01、02号的早期强度偏高,03号的强度变化与大坝设计的强度一致,因此将选03号配合比作为大坝RCC的配合比。

e.根据层间间歇时间及冷热、温缝的情况看来,初凝时间超过了合同规定的18h,由于夜间温度较低,混凝土凝结时间偏长,终凝时间超过36h,初凝时间大于合同规定的18h,由于夜间气温低,终凝时间超过了36h,减水剂的用量还需根据气温做相应调整。

f.压实度检测结果显示,合同推荐的无振1遍+有振9遍(条带A)压实密度较其他几个条带偏低,不建议采用这种组合遍数。通过芯样密度检测结果进行进一步的验证,得出最优的碾压遍数为无振1遍+有振6遍+无振1遍。多增加碾压遍数对于强度的提升无明显效果。

g.温度检测符合要求,温控措施以及制冷系统运行可以满足要求。

h.验证了GE-RCC的加浆方式以及加浆量。从施工简易性考虑,得出初步结论,掏槽加浆的方式会有利于快速施工;根据其他项目经验,加浆量一般控制在4%~6%为最佳,本项目从现场施工情况看,当掺加6%浆液时表面余浆较多,当调整到5%时混凝土易于振捣,表面余浆适中,因此计划在大坝施工中选择5%加浆量,另外取芯结果显示变态混凝土芯样较完整,表面光滑,也验证了5%加浆量能够满足施工要求。

i.成功验证了质检程序、设备选型以及人员操作性能,大坝的施工过程将参照本次试验进行。

4 结 语

各种实测数据分析对比,设计龄期碾压混凝土力学性能及耐久性能试验、钻孔取芯、原位抗剪试验和压水试验结果表明,在试验配合比和工艺试验条件下,试验块体的碾压混凝土密实,层间结合良好。同时,得到了相关碾压混凝土施工参数,验证了施工程序、材料厂家、施工工艺、设备人员等,为后续工程顺利施工打下了基础。试验范围详尽且全面,展现了成熟和完善的水电施工技术水平。