某型飞机机尾罩冲击动响应分析

2020-01-08黄晓霞朱亲强

熊 盼,黄晓霞,朱亲强,李 森

(航空工业洪都,江西 南昌,330024)

0 引言

为了减少爆炸碎片、外来物等对飞机结构的冲击造成损伤并导致其功能丧失的事故,开展相关结构动强度研究成为飞机研制和维护中不可或缺的工作。国外许多研究机构对高速弹击、鸟撞、惰性破片撞击等情况下的损伤机理进行了深入的数值模拟计算和试验研究,取得了很有价值的试验数据和理论分析方法[1,2],而国内的研究相比之下较为薄弱。

针对某型飞机内部碎片存在冲击机尾罩的风险问题,通过建立碎片冲击机尾罩的模型,采用瞬态动力学软件MSC.DYTRAN进行仿真分析,评估机尾罩的动态响应及冲击强度,为飞机在撞击载荷作用下的高生存力及建立完善的损伤评估理论和技术提供理论指导。

1 动力学分析方法

碎片撞击是一个典型的接触碰撞变形动力学问题。该过程可以描述为具有初始能量的碎片撞击到机尾罩结构上,在撞击瞬间与结构发生耦合作用,将其部分能量传递给结构,然后穿透结构或者滑离结构。在冲击过程中,系统必须遵循质量守恒、能量守恒和动量守恒以及初始边界条件。根据连续介质力学原理,在碎片与被撞击结构组成的系统中,用Lagrange方法描述的任意时刻两物体的守恒方程为:

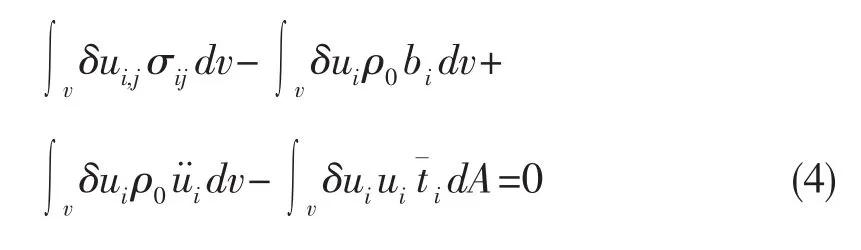

式中X为材料坐标,t为时间参量,ρ为当前质量密度,ρ0为初始质量密度,σij和Dij分别为柯西应力张量和应变率张量,bi为单位质量体积力,ui为质点位移,为内能变化率,J为体积变化率(律)。 取虚速度为加权系数。根据加权余量法和虚功原理,碰撞系统的控制方程为:

式(4)中各项分别表示单位时间内系统的内力、体力、惯性力和表面力的虚功方程。对式(4)进行离散,并带入任意时刻节点位移、速度、密度等相关参数后得:

式(5)中M为质量矩阵,U为位移向量,P为内力向量,F为外力向量(体力和表面力)。加入阻尼和材料的动态本构关系、边界条件等便可构成接触-碰撞问题的全部方程。

2 有限元模型及计算条件

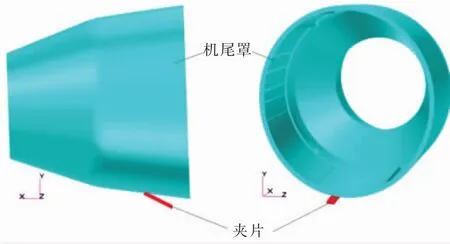

2.1 机尾罩有限元模型

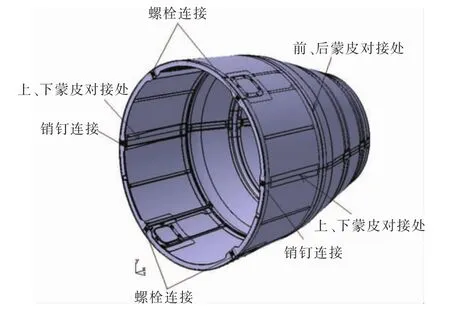

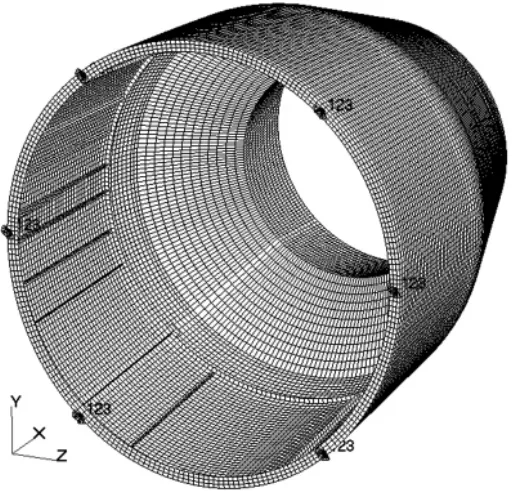

机尾罩结构为典型薄壁结构,蒙皮厚度1.0mm,材料为LY12,整体结构呈圆桶形状,如图1所示。本文建立左侧机尾罩模型,采用壳单元模拟,单元尺寸为8-15mm,共有31116单元,30584节点。在螺栓和销钉处进行约束,机尾罩有限元模型如图2所示。

图1 机尾罩结构图

图2 机尾罩有限元模型

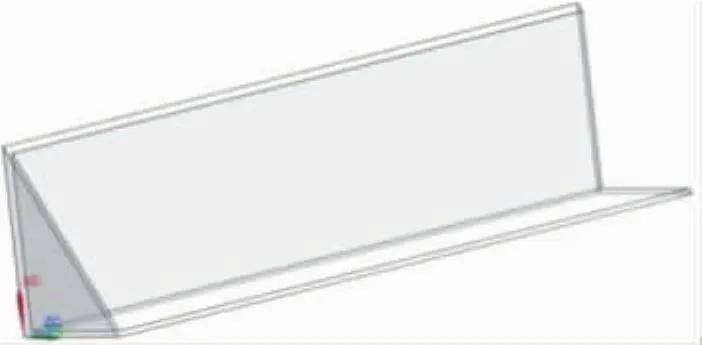

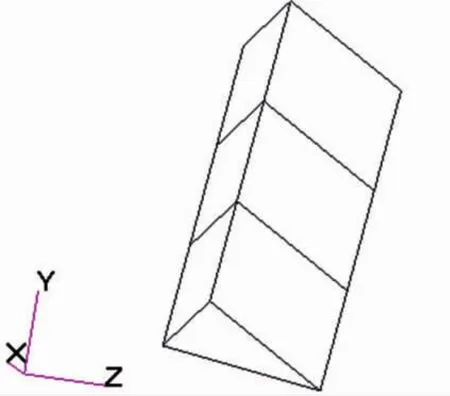

2.2 碎片有限元模型

内部碎片的材料为塑料,重量为15g,长约160mm,如图3所示。碎片冲击时相对飞机速度Vx=84.228088m/s,Vy=17.769381 m/s,Vz=47.456116 m/s。由于缺乏该材料参数,且高速下冲击物可采用刚体进行模拟评估,故采用刚体模拟碎片,在保证碎片实际外形的情况下,调节密度使其质量为15g,模型如图4所示。

图3 碎片示意图

图4 碎片有限元模型

2.3 冲击点位置

将碎片尖点指向机尾罩1.0mm蒙皮处进行冲击计算,碎片冲击点位于飞机左侧机尾罩前部蒙皮中心偏右60mm处(见图5)。

图5 碎片与机尾罩冲击部位示意图

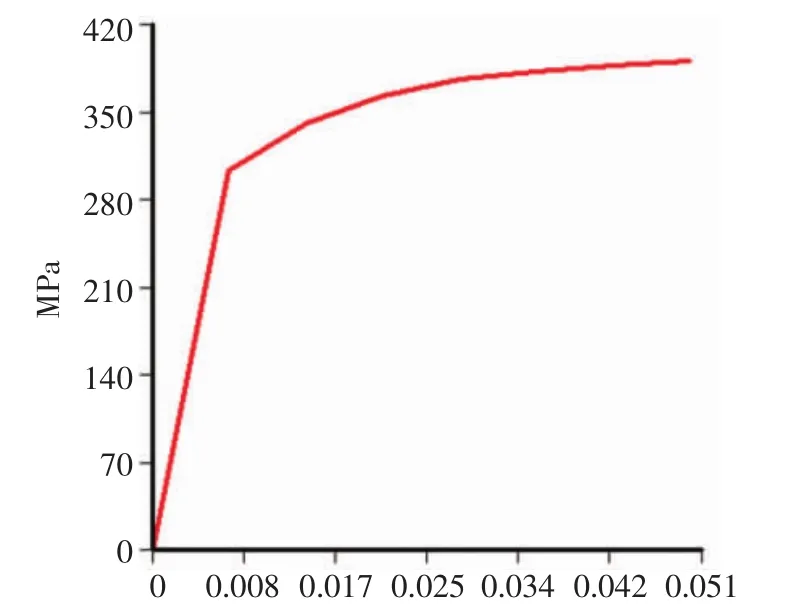

2.4 材料

机尾罩的材料为LY12,模型采用带失效模式的弹塑性材料模型,不考虑材料的应变率效应。应力-应变曲线如图6所示,选择最大塑性应变作为失效判据,即塑性应变超过0.050则破坏,判定材料发生失效,其单元被删除。

3 仿真分析

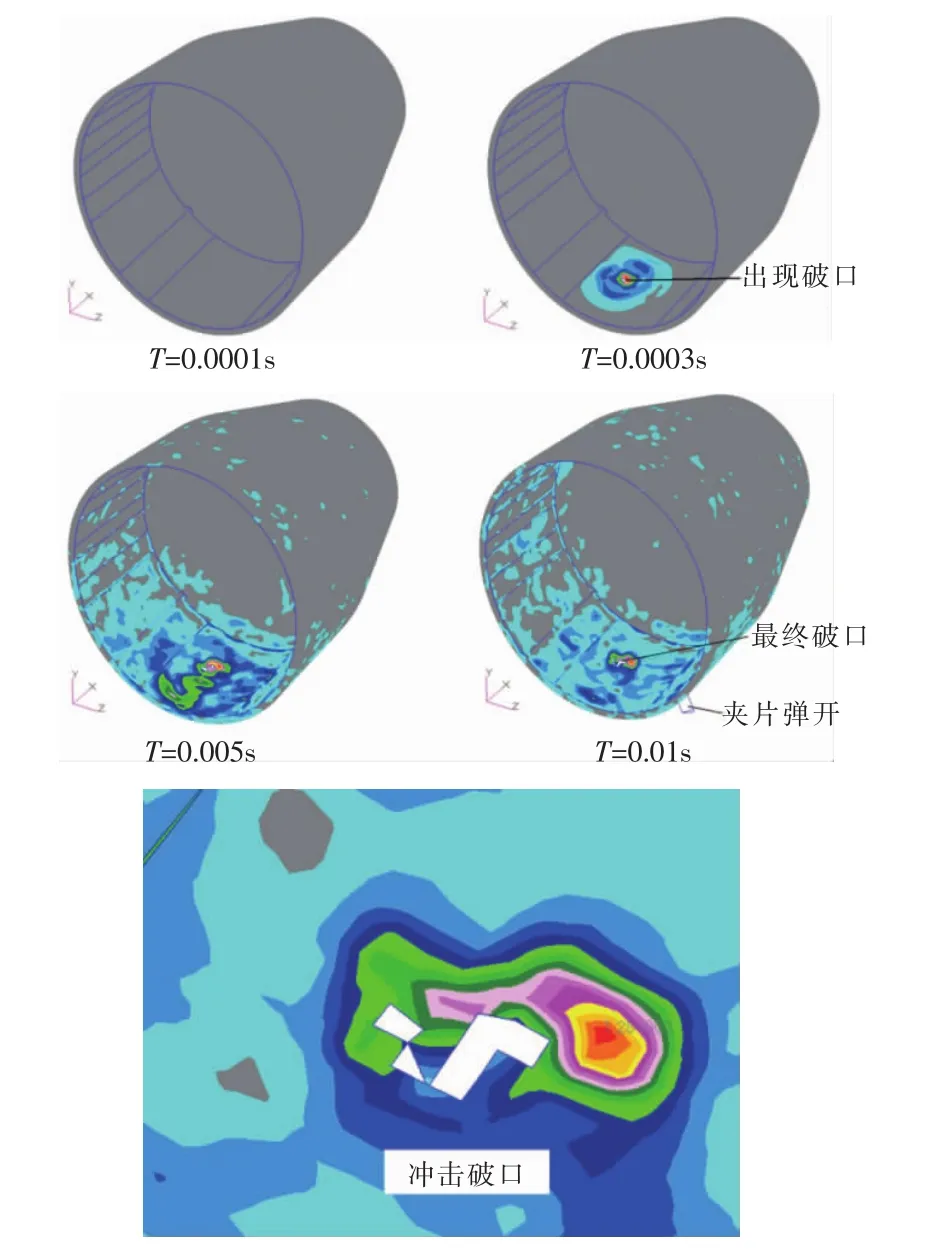

3.1 撞击过程

碎片冲击机尾罩的撞击过程大体可分为两个阶段。首先,碎片与蒙皮接触,随着碎片的运动,受撞击区域产生一个由小变大的撞击坑,部分蒙皮单元出现失效;然后碎片迫使蒙皮继续变形,出现破口,碎片在压力和速度作用下弹开。

图6 应力-应变曲线(LY12)

机尾罩冲击应力计算结果如图7所示。碎片尖点将机尾罩撞出一个破口,由于碎片冲击能量不足,碎片被弹开,破口最大长度约35mm。

图7 机尾罩冲击结果

3.2 位移分析

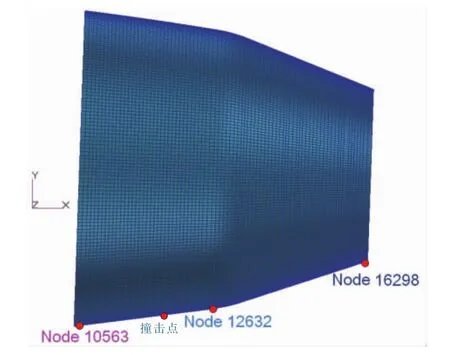

选取撞击过程中机尾罩的3个典型位置,进行位移分析,如图8所示。各点位移—时间曲线如图9所示。从图中看到,自由端结点16298处基本无变形,靠近撞击点位置的结点10563和12632的位移较大,且结点12632离撞击点更近,故位移峰出现最早。

图8 位移点典型位置示意图

图9 位移—时间曲线

3.3 应力分析

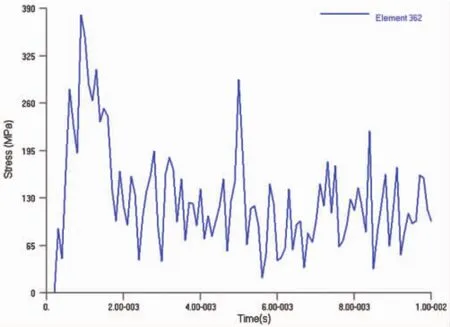

机尾罩撞击区域的应力-时间曲线如图10所示。由曲线可知,在初始阶段,机尾罩的位移不断增大,存在一个冲击峰,随后开始衰减,应力逐渐向周边传递,并且由于碎片冲击与反弹的耦合作用,造成应力波的多次反射重叠,出现振荡现象。

图10 撞击区应力-时间曲线

4 结论

以某型飞机机尾罩结构为研究对象,建立了内部碎片冲击分析模型,采用瞬态动力学软件MSC.DYTRAN进行数值模拟,分析评估了机尾罩在冲击后的动响应过程,结果表明,机尾罩结构的最大破损长度为35mm,碎片最终被弹开。本文的分析方法可为碎片冲击等高速撞击问题提供一种途径。