一种插头三面包金的镀金工艺流程

2020-01-07何艳球张亚锋

蒋 华 张 宏 何艳球 张亚锋 郭 宇

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

0 前言

印制板上板边插头或接触点镀金是为了增强信号传输的稳定性,可以有效减缓氧化及减小电阻,提高导电率的技术。此类型镀金板与普通的PCB板在制作流程上有很大的区别,特别是镀金导线的连接方式及处理方式,易造成金厚不均、引线蚀刻不净、过蚀等。

我公司重点展开对其技术研发,优化公司产品结构,提升公司的核心竞争力,带动上下游产业链发展,推动此类产品技术发展,实现国内高精密度连接器线路板产品的技术升级。此类型镀金方法与普通的镀金方法在制作流程上有很大的区别,文章通过对不同的流程可行性进行验证。

1 常规镀金板生产流程

采用拉引线的生产方式制作流程:

开料至外层(加镀金引线)→外检→防焊→显影→镀金→退膜→压膜→曝光(去蚀刻引线)→显影→碱性蚀刻→外检→防焊→后工序

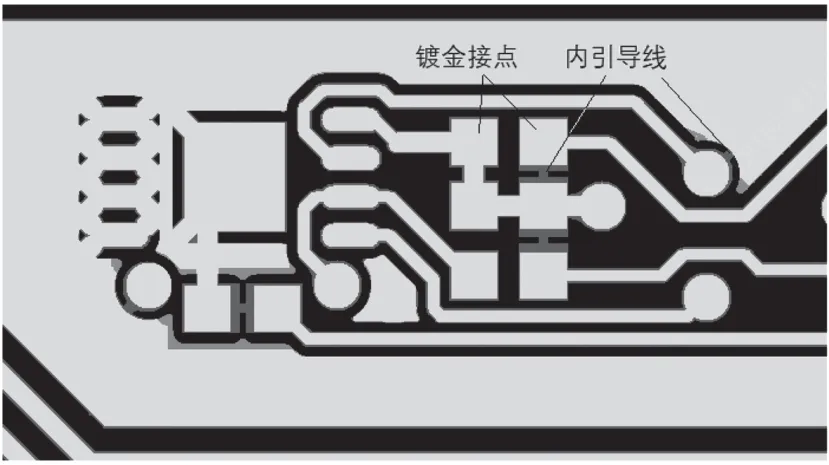

(1)外拉引线:在(插头)的末端连接一条用于镀金导电的引线(如图1)。

(2)内拉引线:在外层线路内拉一条用于镀金导电的引线(如图2)。

图1 外拉引线

图2 内拉引线

2 更改后生产方案

2.1 方案一

流程:开料至外层(正常)→外检→沉铜→外层(选化干膜)→显影→微蚀→镀金→退膜→微蚀→防焊→后工序。

流程说明:(1)利用化学镀铜代替引线导电的方式镀金,选化干膜是将非镀金的位置盖起来,露出镀金位置。第一次微蚀将镀金位置的沉铜层及渗金的危险区沉铜层去除;第二次微蚀,镀金后将所有沉铜层微蚀掉。

(1)在外层线路完成后沉上一层1~1.5 μm的薄铜。

(2)在沉铜好的板面上正常压膜,压膜使用45.7 μm(1.8 mil)以上干膜生产,压膜入板温度设定(45±5)℃,压膜温度(115±10)℃,压膜速度1.5 m/min,选化干膜开窗设计。将把需要镀金位置露出来,曝光使用对位方式使用自动比例生产,曝光能量设定为70 mJ,静止20 min后显影。

(3)微蚀镀金区域沉铜层,使用线路化学前处理4 m/min线速生产。

(4)正常镀金生产。

(5)使用外层DES(显影蚀刻退膜)线退膜生产,退膜线速1.5 m/min,生产两次。

(6)退膜OK后,使用SES线生产,只开氨水洗,线速7 m/min生产。

实验结果:因沉铜与镀金开窗交界处渗金,微蚀无法蚀刻干净,验证失败。

2.2 方案二

流程:开料至外层(正常)→外检→沉铜→防焊(选化油墨)→显影→微蚀→镀金→退膜→微蚀→防焊→后工序。

流程说明:(1)利用沉铜代替引线导电的方式镀金,选化油墨代替干膜将非镀金的位置盖起来,露出镀金位置。第一次微蚀将镀金位置的沉铜层及渗金的危险区沉铜层去除,第二次微蚀,镀金后将所有沉铜层微蚀掉。

(1)在外层线路完成后沉上一层1~1.5 μm的薄铜。

(2)在沉铜好的板面上正常使用选化油墨使用专用的耐电镀抗蚀线路油墨生产,油墨厚度大于0.6 mil,选化镀金油墨的开窗设计,把需要镀金位置露出来。

(3)微蚀镀金区域沉铜层,使用线路化学前处理4 m/min线速生产。

(4)正常镀金生产。

(5)使用外层DES线退膜生产,退膜线速为1.5 m/min,生产两次。

(6)退膜OK后,使用SES线生产,只开氨水洗,线速7 m/min生产。

实验结果:因沉铜与镀金开窗交界处渗金,所以微蚀无法蚀刻干净,验证失败。

2.3 方案三

流程:开料至外层(正常)→外检→沉铜→外层(选化干膜)→显影→微蚀→防焊(选化油墨)→显影→镀金→退膜→微蚀→防焊→后工序。

流程说明:(1)利用沉铜代替引线导电的方式镀金,根据镀金的区域设置为两次选化、两次微蚀。第一次选化干膜加微蚀,将镀金位置的沉铜层及渗金的危险区沉铜层去除,避免金手指间沉铜层镀上金及边缘区渗金;第二次选化油墨,将需要镀金的位置镀金,第二次微蚀,镀金后将所有沉铜层微蚀掉。

(1)在外层线路完成后沉上一层1~1.5μm的薄铜。

(2)在沉铜好的板面上正常压膜成像,使用厚45.7 μm(1.8 mil)以上干膜,同方案一生产步骤。选化干膜开窗设计,在选化镀金油墨的基础上加大4 mil以上,独立金手指,不能超过金手指的另一端,避免因导电不良造成的镀金不良(如图3)。

图3 选化干膜开窗

(3)微蚀镀金区域沉铜层,使用线路化学前处理4 m/min线速生产。

(4)在微蚀后选化油墨使用专用的线路油墨生产,油墨厚度大于15.2 μm(0.6 mil),选化镀金油墨的开窗设计,把需要镀金位置露出来(如图4)。

图4 选化油墨开窗

(5)正常镀金生产。

(6)使用外层DES线退膜,退膜线速1.5 m/min,生产两次。

(7)退膜OK后,使用SES线生产,只开氨水洗,线速7 m/min生产。

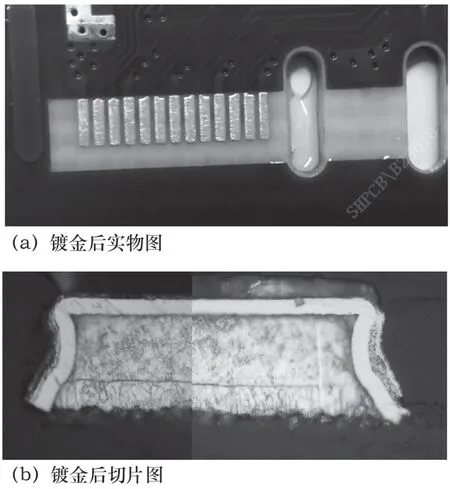

实验结果:退膜后镀金位置品质正常,三面包金,无漏镀,渗镀,金厚不均等异常(如图5)。

小结:(1)方案一及方案二,采用沉铜导电,干膜或油墨覆盖导电位置,除掉干膜外沉铜层的方式镀金,因沉铜与镀金开窗交界处渗金,生产品质不满足要求;方案三,采用沉铜导电,选化干膜开大窗,除沉铜层再选化油墨开小窗的方式镀金,产品结构不受限,生产品质无异常可满足要求。

图5 镀金后实物

3 结论

三面包金板镀金制作时建议采用沉铜代替引线的方式生产,可有效避免因引线造成的金厚不均、漏镀、去引线造成的短路(蚀刻不净)、开路(渗蚀)等品质问题。其主要难点在于镀金开窗边缘位置的沉铜层易渗金,增加一次选化干膜可以避免渗金问题。经生产验证,产品品质正常,可满足客户要求,使公司具备了此类型印制电路板的生产能力。