Φ1 524 mm×20.3 mm X90钢级螺旋缝埋弧焊管研发

2020-01-01刘成坤冉轶杰李晓龙肖永成蒲梦雅

刘成坤,冉轶杰,彭 彬,李晓龙,肖永成,刘 烨,蒲梦雅

(资阳石油钢管有限公司,四川 资阳 641300)

21世纪以来,随着天然气市场需求的不断增长,在天然气长输管线工程建设的带动下,输送钢管的制造技术突飞猛进,高钢级、厚壁、大直径螺旋缝埋弧焊(SAWH)管在长输管线工程建设中得到了广泛应用[1-2],在未来10~20年,市场对天然气的需求仍会继续保持快速增长的势头[3-4]。

为了提高管道输量、节省管道建设投资,综合考虑管道工程建设成本和运营经济性及安全可靠性[5],必然会在增大钢管直径和壁厚、提高钢级、增加输气压力等方面做文章。目前,西气东输三线中段、中俄管线东段等长输管线建设已大量采用了Φ1 219 mm×22 mm和Φ1 422 mm×21.4 mm X80钢级螺旋缝埋弧焊管[6],促进我国大直径、厚壁、高钢级螺旋缝埋弧焊管的制造技术达到国际先进水平。将要陆续启动的西四线、西五线等工程,采用更高钢级、更大直径和壁厚的SAWH钢管进行高压、大输量、长距离输送已成为我国天然气管道建设的发展趋势[7-12]。

因此,进行Φ1 524 mm X90钢级超大直径螺旋缝焊管研发意义重大[6,13]。自 2016 年以来,针对Φ1 524 mm×20.3 mm X90钢级SAWH钢管开发,资阳石油钢管有限公司(简称资阳钢管公司)和宝鸡石油钢管有限责任公司钢管研究院联合国内钢厂,开展了大量的工艺试验研究和检测评价工作,2018年10月在资阳钢管公司Φ1 626 mm螺旋缝焊管生产线上进行了产品试制,试制产品经内部检验、型式试验和第三方评价,各项质量指标均满足产品技术条件要求。

1 X90板卷开发及性能分析

联合国内某钢铁集团公司开展了板厚20.3 mm X90钢级热轧板卷的研究开发,提出可行的板卷合金化思路,采用超低C,低P、S、N,增加Ni、Nb、V、Ti等细晶合金元素成分设计,保证可焊性,通过热机械控轧(TMCP)工艺优化和先进技术的应用,获得了超纯净、细晶组织、高强度、高韧性等性能优良的热轧板卷。对开发出的X90热轧板卷,依据QSY GJX 125—2013《天然气输送管道用X90钢级螺旋缝埋弧焊管用热轧板卷技术条件》要求进行了性能分析、验证。

1.1 板卷几何尺寸

X90钢级热轧板卷尺寸见表1。

1.2 板卷化学成分分析

X90钢级热轧板卷化学成分(质量分数)分析结果见表2。

表1 X90钢级热轧板卷尺寸

表2 X90钢级热轧板卷化学成分(质量分数)分析结果%

1.3 板卷力学性能

1.3.1 拉伸性能

X90钢级热轧板卷拉伸性能试验结果见表3。卷板中部的屈服强度、抗拉强度略低于头部和尾部,卷板屈服强度分布在669~736 MPa,平均值695 MPa,接近标准中限值700 MPa,考虑包辛格效应,制管后母管的屈服强度将有所下降,预留了约40 MPa的影响量;抗拉强度分布在760~802 MPa,平均值784 MPa,小于标准中限值约25 MPa,在合理范围;屈强比为0.87~0.92;伸长率为21%~25%。可见,板卷拉伸性能各项指标数据相对集中、性能稳定。

表3 X90钢级热轧板卷拉伸性能试验结果

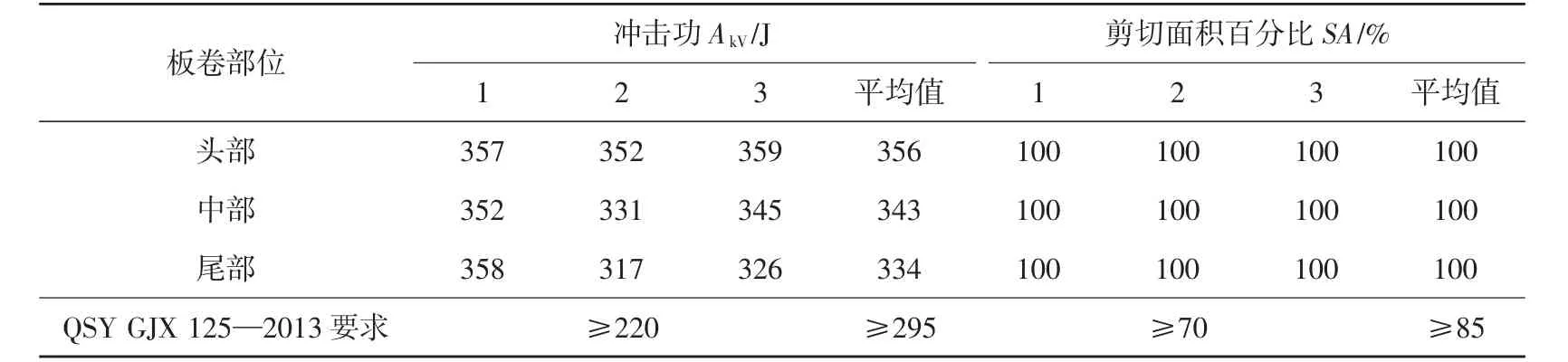

1.3.2 夏比冲击试验

X90钢级热轧板卷-20℃夏比冲击试验结果见表4。试验结果显示,X90钢级热轧板卷-20℃夏比冲击吸收功集中在317~359 J,断口剪切面积百分比均为100%,卷板头、中、尾部低温冲击性能指 标趋同、稳定、良好。

表4 X90钢级热轧板卷-20℃夏比冲击试验结果

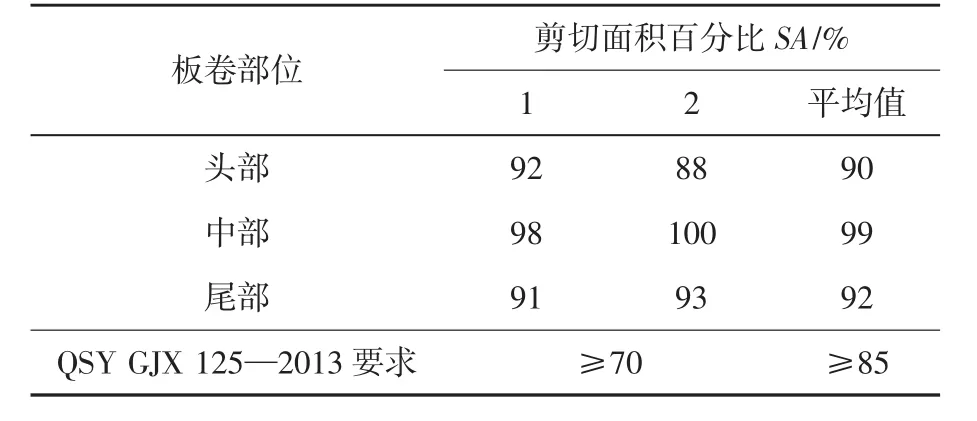

1.3.3 落锤撕裂试验

X90钢级热轧板卷-15℃落锤撕裂试验(DWTT)结果见表5。

表5 X90钢级热轧板卷-15℃落锤撕裂试验结果

试验结果显示,X90钢级热轧板卷头、尾部断口剪切面积百分比最小值分别为88%、91%,头、尾部平均值91%,虽满足了技术条件要求,但出现了一定幅度的波动。落锤撕裂试验结果能否稳定达标是厚壁、X90钢级热轧板卷开发的难点之一,特别是卷板头、尾部位达标难度更大,为以后进一步优化卷板性能指明了方向。

1.3.4 导向弯曲试验

X90钢级热轧板卷导向弯曲试样的拉伸面上未出现目视可见的裂纹,导向弯曲试验结果满足QSY GJX 125—2013标准要求。

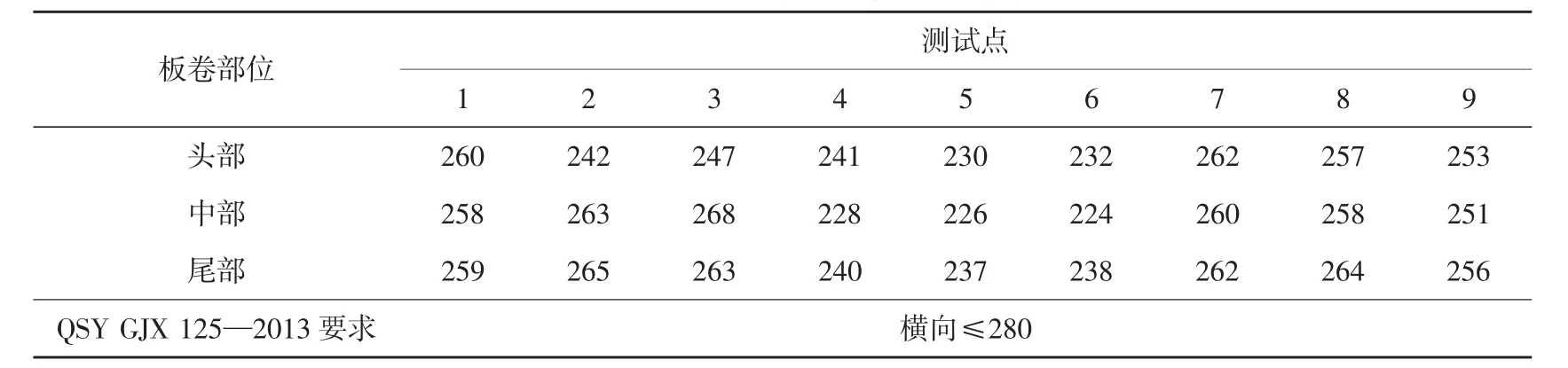

1.3.5 硬度试验

X90钢级热轧板卷横向维氏硬度测试点分布如图1所示,维氏硬度试验结果见表6。

图1 板卷横向维氏硬度测试点分布示意

表6 X90钢级热轧板卷维氏硬度试验结果 HV10

从表6可以看出,板卷头部硬度值为230~262 HV10,平均值247 HV10;中部为224~268 HV10,平均值248 HV10;尾部为237~265 HV10,平均值254 HV10;板卷的头、中、尾部的维氏硬度值数据集中、稳定。

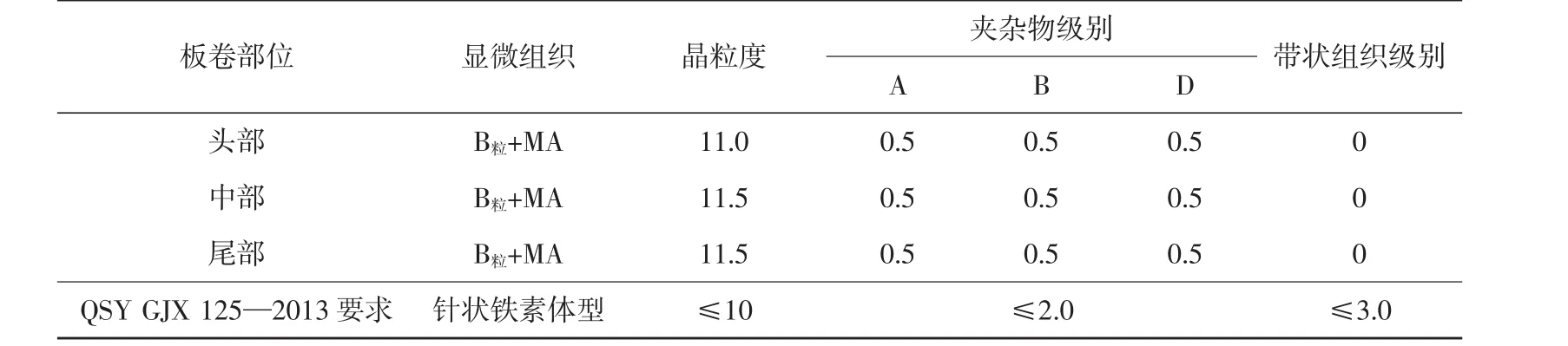

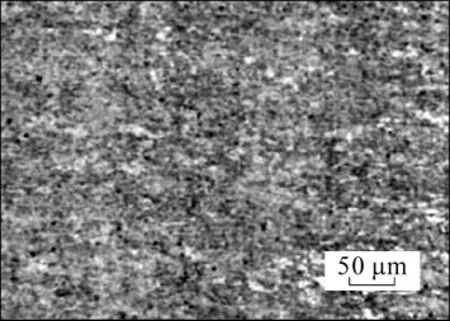

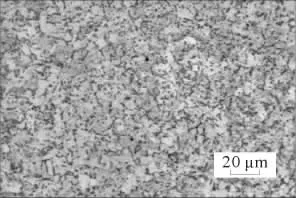

1.3.6 金相检验

X90钢级热轧板卷金相检验结果见表7。板卷显微组织如图2~3所示。

以上的性能分析结果显示:X90钢级板卷的所有性能指标完全满足“板卷技术条件”要求。

2 钢管制造工艺设计开发及产品试制

2.1 钢管制造工艺设计开发

工艺设计依据QSY GJX 124—2013《天然气输送管道用X90钢级螺旋缝埋弧焊管技术条件》,钢管规格 Φ1 524 mm×20.3 mm×8~12 m,钢级 X90,板卷公称宽度1 650 mm。

2.1.1 成型工艺设计

成型方式采用三辊弯板、排辊外控、上卷左螺旋MEG成型。

成型主要工艺参数有:板卷工作宽度1 640 mm±0.5 mm,成型角 69°41′,内压辊角度 69°23′,外控辊角度69°58′,螺距长度1 749 mm,调型理论圆直径控制在1 520~1 522 mm。

表7 X90钢级热轧板卷金相检验结果

图2 板卷显微组织

图3 板卷带状组织

三辊弯板机按过压弯曲设计,成型残余应力采用切环法检测,钢管切口张开间距控制在-30~70 mm(“钢管技术条件”要求≤90 mm)。

成型控制的主要质量指标有:管端外径允许偏差-0.5~+2.0 mm;两端平均直径之差≤2.0 mm;管体直径允许偏差-1.83~+4.00 mm;成型缝错边管端≤1.6 mm,管体≤2.0 mm;管端椭圆度允许偏差≤0.6%D,管体椭圆度允许偏差≤1.2%D;钢管全长直度偏差≤钢管长度的0.2%,局部≤3.0 mm/m;成型缝“噘嘴”量≤1.5 mm。

2.1.2 焊接工艺设计

一步法焊接方式,内外焊接均采用双丝埋弧自动焊,前丝直流、后丝交流,先内焊、后外焊,内外焊工位间隔1.5个螺距,内焊点接近6点钟位置,外焊点接近12点钟位置。

焊材匹配:内外焊的1、2号焊丝均采用Φ4.0 mm高强度合金埋弧焊丝,与母材等强度匹配,焊剂采用高韧性高速烧结埋弧焊剂。

焊缝设计:充分考虑壁厚和焊接熔池中焊丝金属与母材合适的熔合比、兼顾低线能量输入原则下的焊接参数优化[14],结合避免焊接夹杂、气孔、未焊透缺陷的产生,通过反复的焊接试验、对比分析,确定焊缝采用X型坡口,上下坡口角度均采用小角度、钝边尺寸为壁厚的一半,上、下坡口的深度比约为3∶2。

主要焊接参数:依据低线能量输入原则,结合焊缝设计和壁厚,兼顾焊缝外观质量和避免产生内部焊接缺陷,焊接速度变化控制在±0.05 m/min,匹配适宜的焊接电流和电压。

焊接控制的主要质量指标:内外焊道熔合量≥1.5 mm,内外焊道中心偏离量≤3.0 mm,内焊缝余高≤3.0 mm,外焊缝余高≤2.5 mm,还包括焊缝的一系列力学性能指标。

2.2 产品试制及检验

2018年10月,在Φ1 626 mm螺旋缝焊管生产线上进行了产品试制,试制过程中,生产正常,成型、焊接质量稳定,焊接接头性能优良,解决了厚壁、高钢级钢管生产中常见的焊缝及HAZ低温冲击韧性不稳定的问题[15]。对试制产品按“钢管技术条件”进行了外观检验、X射线检验、超声波探伤、水压试验等在线检验,并在检验合格的钢管上截取试验,按“钢管技术条件”要求进行了试验,重点对钢管形体尺寸、外观质量、化学成分、力学性能等进行了检测试验,同时进行了X射线、超声波等无损检验,检验结果显示钢管各项指标完全满足“钢管技术条件”要求。

3 试制产品评价

在试制产品内部检验合格的前提下,截取样品送第三方检验机构按QSY GJX 124—2013进行了质量评价,评价结果如下。

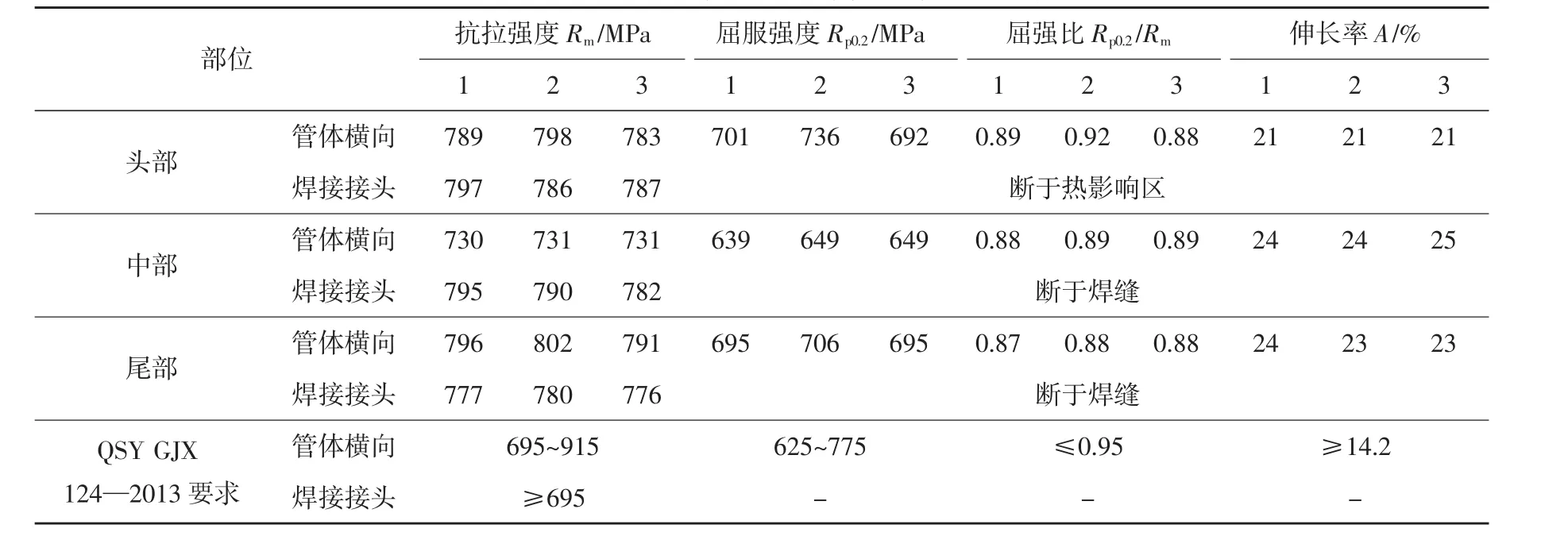

3.1 拉伸性能试验

X90钢级螺旋缝埋弧焊管拉伸试验结果见表8。管体横向屈服强度639~736 MPa、平均值685 MPa,与卷板平均值比下降约10 MPa,包辛格效应影响较小,这与后续水压试验加工强化有关;管体横向抗拉强度730~802 MPa、平均值772 MPa,与卷板平均值784 MPa比,微量下降、变化不明显,且在合理范围。屈强比0.87~0.92,平均值0.89;伸长率21%~25%,平均值22.9%,与卷板比均无明显变化。可见,X90钢级螺旋缝埋弧焊管的拉伸性能各项指标数据集中、性能稳定。

表8 X90钢级螺旋缝埋弧焊管拉伸试验结果

3.2 导向弯曲试验

技术条件中,对焊接接头导向弯曲试验要求不允许存在下列任一情况:①试样完全断裂;②在焊缝金属处出现任何长度大于3.2 mm的裂纹或断裂,无论深度如何;③在母材金属、热影响区或熔合线处出现任何长度大于3.2 mm或深度大于规定壁厚12.5%(即2.53 mm)的裂纹或断裂。

导向弯曲试样取自板卷头、中、尾部生产钢管的焊接接头横向,试样规格500 mm×38 mm×20.3 mm,弯轴直径145 mm,面弯、背弯180°,试验结果显示所有试样均未出现裂纹等。

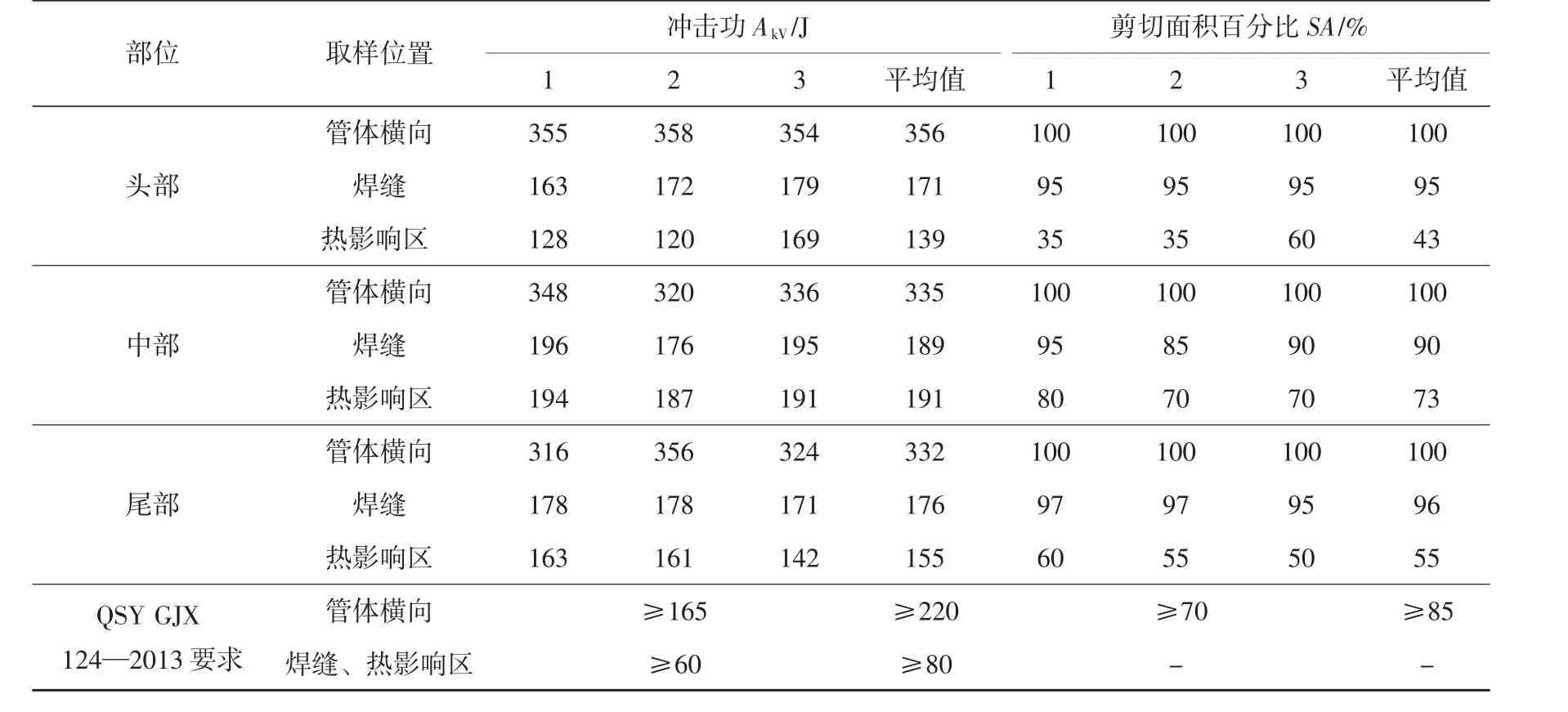

3.3 夏比冲击试验

X90钢级螺旋缝埋弧焊管-10℃夏比冲击韧性试验结果见表9。

表9 X90钢级螺旋缝埋弧焊管-10℃夏比冲击韧性试验结果

X90钢级螺旋缝埋弧焊管管体横向的冲击功在316~358 J,数据集中,且远高于相关技术条件要求,剪切面积百分比均为100%,焊缝及热影响区的冲击功也均远高于技术条件要求,钢管具有良好的低温韧性。

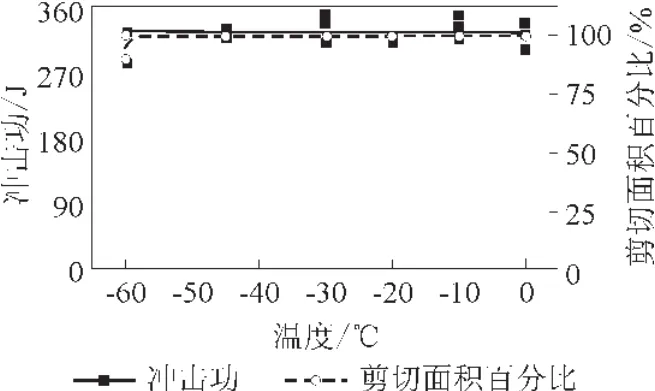

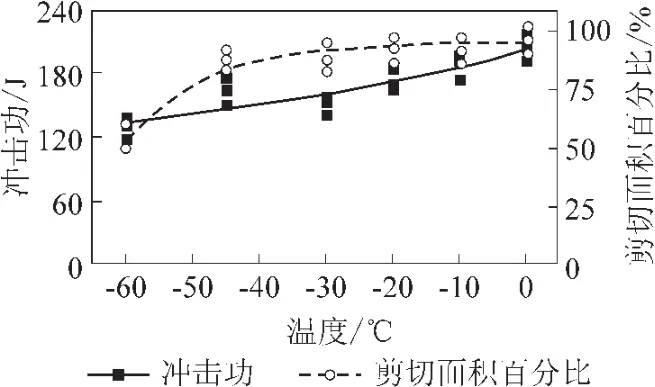

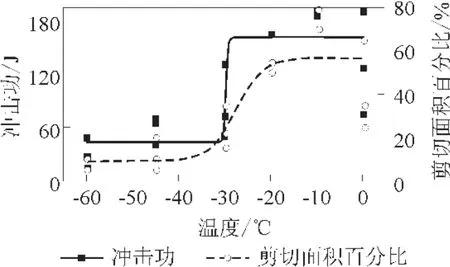

X90钢级螺旋缝埋弧焊管管体、焊缝、热影响区的0,-10,-20,-30,-45,-60℃系列温度夏比冲击试验结果显示:管体纵向、横向的低温脆性转变温度FATT50CVN低于-60℃,如图4~5所示;焊缝的FATT50CVN约为-60℃,如图6所示;热影响区的FATT50CVN约为-23℃,如图7所示。通过系列温度夏比冲击试验,证明钢管具有良好的低温冲击韧性,韧-脆转变温度极低,管体达到了-60℃以下、焊缝约为-60℃、热影响区约为-23℃。

图5 管体横向冲击韧性系列温度转变曲线

图6 焊缝冲击韧性系列温度转变曲线

3.4 落锤撕裂试验

X90钢级螺旋缝埋弧焊管的-5℃落锤撕裂试验结果显示,管体横向断口剪切面积百分比SA均为100%,满足钢管断口剪切面积百分比SA单个值≥70%、平均值≥85%的技术条件要求。

图7 热影响区冲击韧性系列温度转变曲线

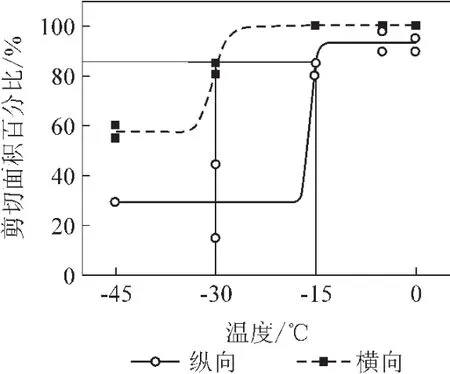

进行X90钢级螺旋缝埋弧焊管管体纵向、管体横向的0,-5,-15,-30,-45℃系列温度落锤撕裂试验。结果显示:管体纵向低温脆性转变温度FATT85DWTT(试样断口剪切面积百分比低于85%且开始急剧下降的温度点,即韧-脆转变温度的拐点)约为-15℃;管体横向FATT85DWTT约为-30℃,如图8所示。

图8 管体DWTT剪切面积系列温度转变曲线

管体落锤撕裂试验结果能否达标是高钢级X90钢级厚壁螺旋缝焊管开发的难点及需要突破的关键技术之一。-5℃时,管体纵向、横向的断口剪切面积百分比均为100%,说明具有优良的DWTT性能。从图8来看,管体纵向试样在约-15℃时断口剪切面积百分比开始低于85%且明显下降,管体横向试样在-30℃时断口剪切面积百分比开始低于85%且明显下降。

3.5 硬度试验

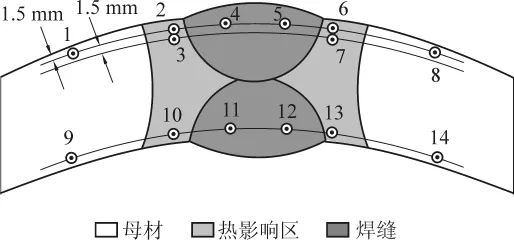

管体母材维氏硬度测试点分布与板卷的相同(图1),管体母材维氏硬度试验结果见表10。焊接接头维氏硬度测试点分布如图9所示,焊接接头维氏硬度试验结果见表11。

卷板头、中、尾部制管后焊接接头维氏硬度值216~278 HV10,平均值237 HV10,数据集中、与技术条件指标比余量较大,比制管前卷板的硬度低,验证了焊接工艺设计的合理性。

3.6 金相分析

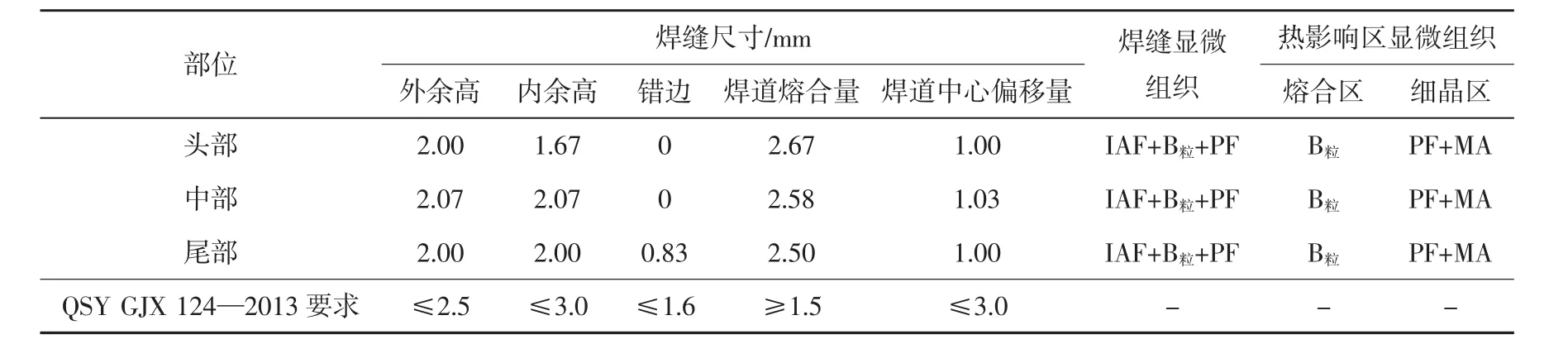

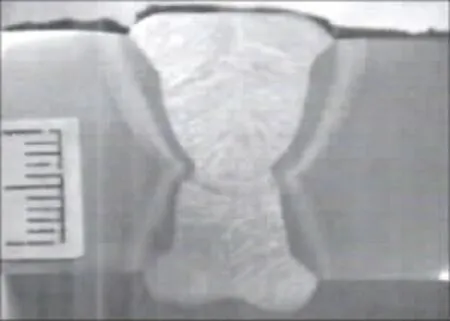

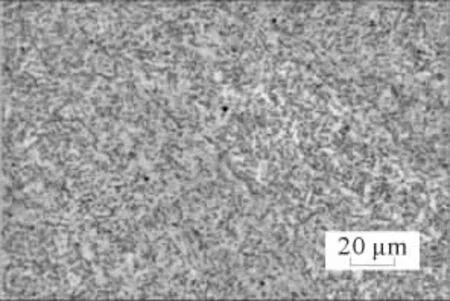

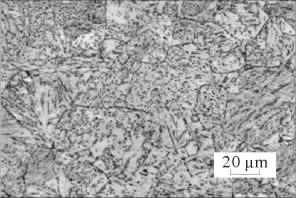

焊接接头金相检验结果见表12,低倍宏观形貌如图10所示,焊缝区未见宏观焊接缺陷;焊缝显微组织如图11所示。焊接接头熔合区及细晶区的显微组织如图12~13所示。

表10 管体母材维氏硬度试验结果 HV10

图9 焊接接头维氏硬度测试点分布示意

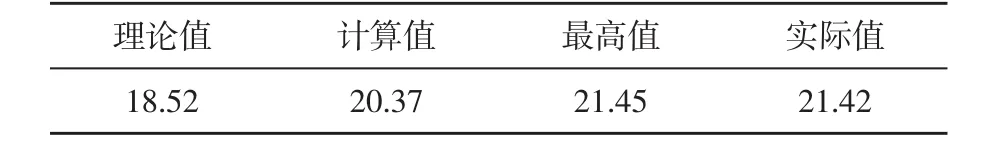

3.7 水压爆破试验

Φ1 524 mm×20.3 mm×11.7 m X90钢级螺旋缝埋弧焊管水压爆破试验结果见表13。数据显示满足QSY GJX 124—2013要求的钢管实际爆破压力值≥理论爆破压力值的技术条件要求。

表11 焊接接头维氏硬度试验结果 HV10

表12 焊接接头金相检验结果

图10 焊接接头宏观形貌

图11 焊缝显微组织

3.8 试制产品评价

试制产品严格按钢管技术条件进行了拉伸、导向弯曲、夏比冲击、落锤撕裂、硬度、焊接接头宏观形貌、金相组织、水压爆破等一系列的检验与试验,结果显示:试制产品各项质量指标完全满足“钢管技术条件”要求,试制产品合格。

图12 焊接接头熔合区显微组织

图13 焊接接头细晶区显微组织

表13 水压爆破试验结果 MPa

4 结 语

通过Φ1 524 mm×20.3 mm X90钢级螺旋缝埋弧焊管研发试制,在大直径厚壁高钢级SAWH钢管制造方面取得了突破。

(1)联合国内钢铁公司提出了制管用热轧板卷的合金化思路,采用超低C,低P、S、N,增加Ni、Nb、V、Ti等细晶合金元素成分设计,通过优化控制轧制工艺,获得了超纯净、高强度、高韧性、性能良好的热轧板卷。

(2)开发出了钢管制造工艺技术,重点优化设计了制管成型及焊接工艺,成型采用三辊弯板过压弯曲设计,有效控制成型残余应力,合理匹配焊接材料、坡口钝边、焊接速度、电流电压等工艺参数,保持焊接熔池中焊丝与母材金属合适的比例,遵循焊接“低线能量输入”原则,获得了性能优良的焊接接头,有效解决了类似产品生产中常见的焊缝及HAZ低温冲击韧性指标数据不集中、离散度大、性能不稳定的问题。

(3) 研制出的Φ1 524 mm×20.3 mm X90钢级螺旋缝埋弧焊管各项质量指标完全满足产品技术条件要求。目前,资阳钢管公司已具备了批量生产该产品的条件;且该产品的成功研发也为以后超大直径、更高钢级的厚壁SAWH钢管研制开发奠定了基础,提供了工艺设计参考。

(4)下一步改进方向:一是板卷头部及尾部横向DWTT试验结果显示,断口剪切面积百分比指标数据较分散、不集中,其稳定性需进一步提升;二是要加强高钢级厚壁管线钢“由板卷到钢管”的包辛格效应研究,摸索其变化趋势及规律,以精准指导产品研发和批量生产。