深水海底用管管环压溃试验可行性分析

2020-01-01梁才萌吴绍泉欧广超

徐 亮,梁才萌,吴绍泉,欧广超

(帕博检测技术服务有限公司,广东 珠海 519050)

压溃屈曲及屈曲的传播是深水海底管线管在外压作用及自身缺陷下的特有现象,一旦发生屈曲及屈曲传播,不仅大大增加了管道修复所需的费用,同时也会对环境造成严重的影响[1-12]。当前,油气输送管道在深海铺设和在役运营过程中的受力性能和屈曲失稳引起了广泛的关注。在钢管实物试验方面,周承倜[13]等利用压力容器和千斤顶等装置进行了Φ529 mm×8 mm管道的屈曲试验,其主体是一个充水压力容器,管道与压力容器连接处采用“活动式橡胶”密封,试验段长2 m,承压能力不足1 MPa;天津大学自主研制了深水石油专用构件的全尺寸试验装置(深海压力舱),该装置总长11.5 m,承压能力43 MPa,利用该装置进行了规格为Φ325 mm×10 mm、Φ325 mm×6 mm、Φ406 mm×10 mm,管道长度为8 m的全尺寸管道压溃试验[14];龚顺风[15]等采用密闭的压力缸进行了规格为Φ10.62 mm×0.5 mm、Φ11.12 mm×0.56 mm、Φ11.42 mm×0.51 mm,长度为200 mm 316不锈钢钢管的压溃试验,压力缸内径为80 mm、高度为300 mm,缸体可以承受50 MPa的内压;宝鸡石油钢管有限责任公司(简称宝鸡石油)设计制造的深海高压模拟试验舱主要用于水深3 500 m以内钢管的内、外部压力试验,舱内容积为Φ2 500 mm×5 000 mm,模拟深海压力0~35 MPa,利用该装置进行了Φ914 mm×36.5 mm×3.6 m规格X70钢级直缝埋弧焊管35 MPa的稳压试验[16]。由此可见,由于压溃试验对试验装置的要求非常高,国内真正进行高强度、高韧性、大壁厚、小径壁比深海输送管线实物的压溃试验非常少,即使是宝鸡石油的实物试验也只是做到了保压35 MPa,而没有测得钢管的极限压溃压力值。

中东至印度深海管项目MEIDP(Middle East to India Deepwater Pipeline),要通过水深达3 500 m、长度近1 000 km的深海,管道将承受高达35 MPa的外部压力,管道的抗压溃性能是其中的一个关键检验项目。为了对成品钢管的抗压溃性能进行检测,国内某钢管厂设计制造了管环压溃试验装置,在生产试制过程中采用长度为50 mm的管环压溃试验装置来检验钢管的抗压溃性能。采用管环压溃试验而不是全尺寸钢管压溃试验的理由如下:①全尺寸钢管压溃对试验装置要求极高,具备能力的试验装置极少,试验安装及完成周期长,而且费用昂贵,一般一次试验要花费10万美金[17],不适用于钢管生产过程中的检验;②管环压溃试验因其设备相对简单,操作方便,成本较低,在实际应用时可以选取较多的试验样本数,试验结果能够代表生产钢管的抗压溃性能;③在长距离深海管线的铺设和在役运行过程中,任何一根钢管的局部压溃都可能引发压溃屈曲的传播,导致整条输送管线的失效。从理论上来说,最容易引起外压压溃的敏感性因素如椭圆度、壁厚在整个深海输送管线的每根钢管的每一段局部长度上都是同等概率存在的;因此,钢管上截取管环,并进行管环压溃试验也具有代表性。

1 试验原理

试验装置的原理是通过上盖、下部基座、矩形密封圈与试验管环组成一个密闭的腔体,试验管环内部中空,外壁受压,模拟钢管处于内部中空而外部受压这种最危险的工况。试验前通过注水口注入清水将腔体内部空气排空,然后由手动加压装置往腔体中继续注入清水,严格按照加压步骤逐步增大水压,同时利用应变仪、位移传感器与压力传感器记录试验管环内壁应变、位移及水压变化情况。外部水压持续增加,导致试验管环屈曲压溃,压力大幅下降时,试验结束。由于当试验管环因变形偏离矩形密封圈位置,密封圈无法再起到密封作用,因此试验过程中试验管环无法被完全压溃。

2 试验设备结构

管环压溃试验装置仅针对Φ691 mm×40.5 mm规格的钢管,设计最高压力为90 MPa,对于其他规格的钢管可以依据相同的设计原理进行设计制造。试验装置主体由上盖、下部基座两部件构成,注水口及排气口均设计布置在上盖部分,上盖和下部基座必须有足够的厚度来保证试验装置的刚度,上盖和下部基座在试验前通过高强螺栓紧固连接。辅助装置有应变仪、位移传感器、压力传感器、手动加压装置等。应使试验管环的内径空间与上盖中心孔外部空间相通,中心孔必须具有足够大的直径,使固定在试验管环内壁的应变片和与内壁接触的位移传感器能与外部计算机相连接。试验时,要求矩形密封圈能使管环相对于固定的上盖和下部基座移动,同时仍保持试样管环上下表面的密封压力以形成密封腔。试验管环不能与上盖和下部基座的金属部分接触,在试样安装后使用万用表进行导电测试,确保不接触。管环压溃试验装置如图1所示。

图1 管环压溃试验装置示意

3 试样制备

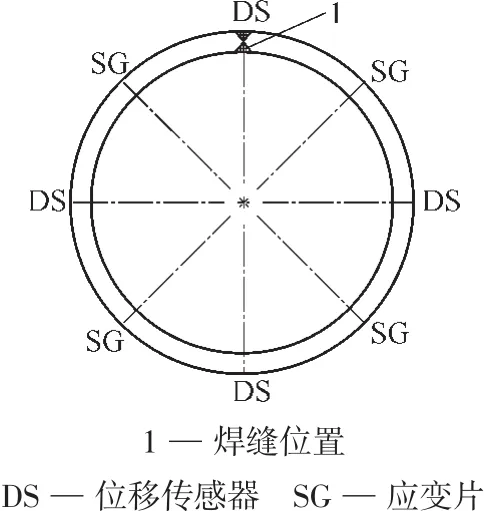

管环试样样坯采用等离子切割机从Φ691 mm×40.5 mm规格、L485材质的JCOE直缝埋弧焊管上截取,加工成长度mm、上下表面粗糙度Ra为1.6 μm的样品,并去除焊缝余高,焊缝处与邻近母材平滑过渡。管环试样经机加工,并测量尺寸后将其固定在下部基座的矩型密封圈上,随后沿试样周向以焊缝位置为零点每隔45°交替安装应变片和位移传感器。位移传感器和应变片安装位置如图2所示。

图2 位移传感器和应变片安装位置示意

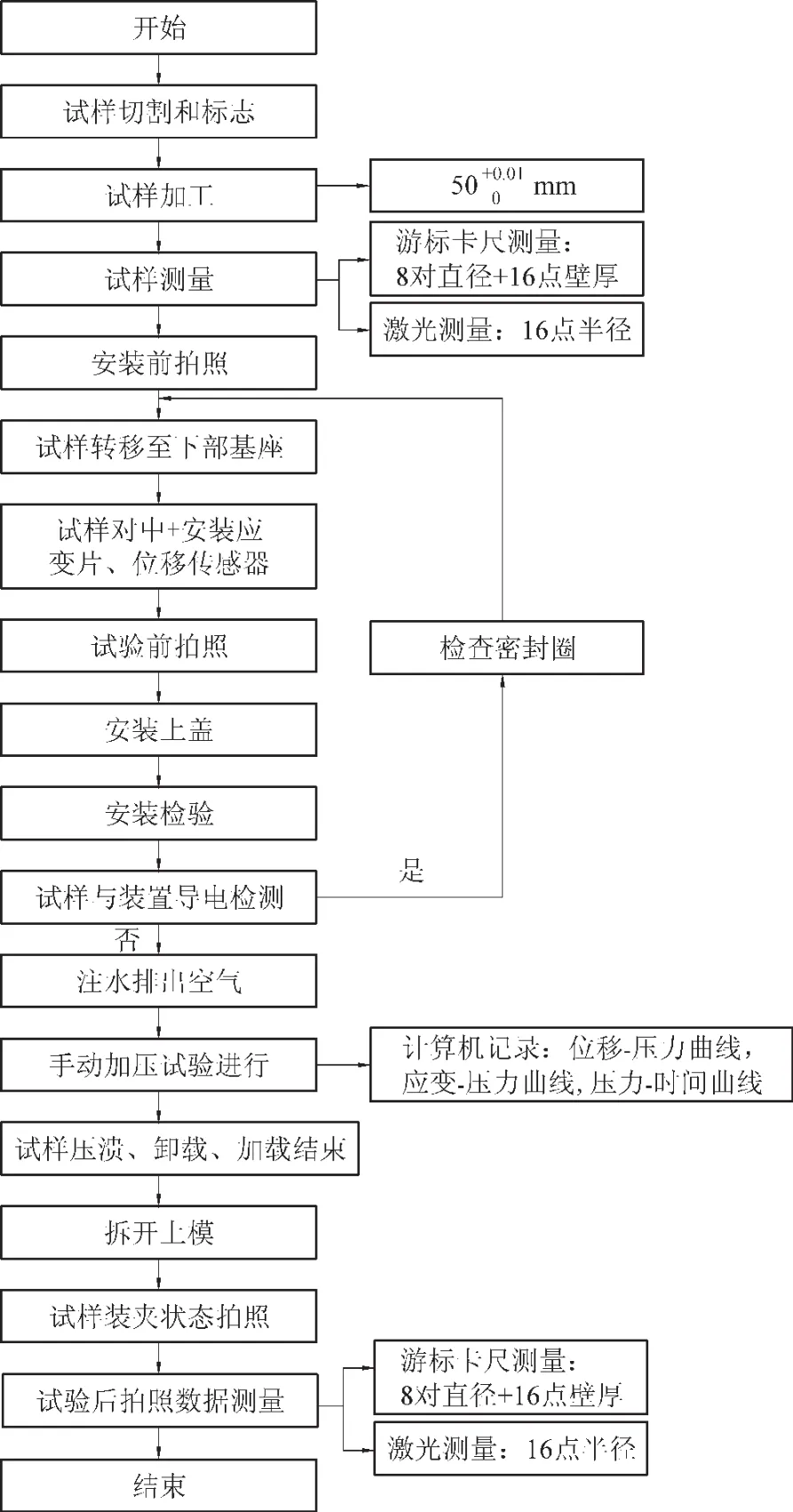

4 试验流程

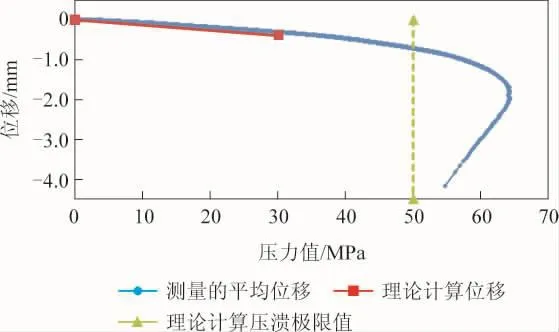

管环压溃试验属于高压试验,因此试验的每一步骤都必须严格按照操作规程进行,试验加压测试过程中采取安装隔离防护罩的安全防护措施,保持足够的安全距离,与试验无关人员不得进入试验区域。管环压溃试验流程如图3所示。试样的测量除采用游标卡尺和壁厚千分尺外,还需要应用激光测量仪测量试验管环的椭圆度,每隔22.5°测量一处的壁厚和内径尺寸。试样管环在安装完成后应检查与试验装置上盖、下部基座是否导电,如果导电,则必须重新检查密封圈及试样的安装情况,直至不导电才能进行试验。试样的加压采用手动加压泵,在加压压力不大于理论压力的60%时,加压程序按理论压溃压力的6%,12%,18%,24%,30%,36%,42%,48%,54%,60%进行;压力在理论压力的60%~90%时,按3%的间隔进行加压;当压力达到理论压力的90%,加压间隔按1%进行,即加压速度要非常缓慢,直至试验管环被压溃。在加压至理论压溃压力的60%时,必须将各位移传感器的平均位移与根据厚壁圆筒平面应变状态下的理论弹性位移进行对比(此规格钢管径厚比D/t为17.1),在两者基本一致的情况下才能证明试验有效(因为试验管环与密封圈之间存在摩擦力,无法完全一致)。

厚壁圆筒平面应变状态下管环内壁的理论弹性位移u为:

图3 管环压溃试验流程

式中P——外压,MPa;

E——杨氏弹性模量,MPa;

b——圆筒外径,mm;

a——圆筒内径,mm。

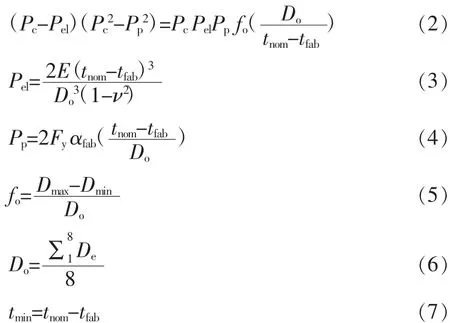

5 理论压溃极限值

对于钢管在承受外部压力时的抗压溃极限值,国内外学者对此进行了广泛研究,并有多个国际标准给出了设计计算公式,认为DNV-OS-F101《海底管线系统规范》是最适用于深海应用的标准[18]。在试验过程中采用DNV-OS-F101—2012中的公式计算理论压溃极限值(公式2~7)。理论压溃极限值是材料规定总压缩强度、初始椭圆度及壁厚的函数。规定总压缩强度通过横向压缩试样测定。

式中Pc,Pel,Pp——理论、弹性、塑性压溃压力,MPa;

fo——椭圆度,mm;

Do——实测钢管外径平均值,mm;

tnom——名义壁厚,mm;

tfab——制造壁厚公差,mm;

ν——泊松比;

Fy——屈服强度,MPa,等于规定总压缩屈服强度RTCt0.5;

αfab——制造因子,为1.0;

Dmax,Dmin,De——最大、最小、实测钢管外径,mm;

tmin——管环样品实测最小壁厚,mm。

根据实测试样尺寸,利用公式(6)~(7)[4]及每件管环试样E、RTCt0.5等材料性能数值计算出理论压溃极限值。

6 试验结果

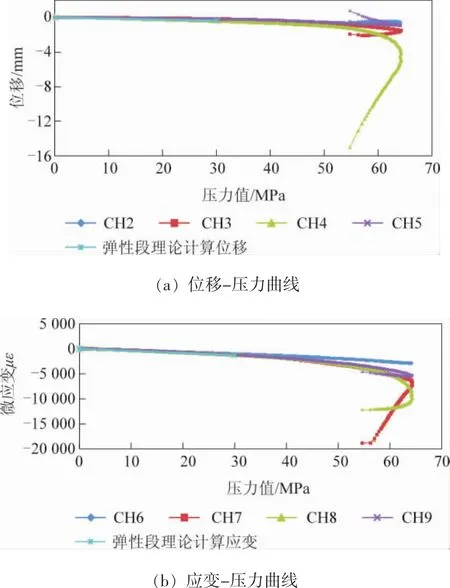

对管环试样进行尺寸测量,压缩屈服强度测试,然后计算出理论压溃极限值,再按照试验程序进行管环压溃试验,试验前后的管环压溃试样情况如图4所示,典型的平均位移-理论位移曲线和位移-压力曲线及应变-压力曲线如图5~6所示。

图4 管环压溃试样情况

图5 典型的弹性阶段理论位移与实际位移比较曲线

图6 典型的位移-压力与应变-压力曲线

国内某钢管厂为MEIDP项目生产试制了Φ691 mm×40.5mm规格L485材质的JCOE直缝埋弧焊管,在生产试制过程,进行了该钢管的管环压溃试验,部分试验结果见表1。从统计数据中可以看出,管环压溃试样的压溃压力值均高于3 500 m海水水压35 MPa及DNV-OS-F101—2012标准公式计算的理论压溃极限值。

以上试验结果中,最高压溃极限值为71.0 MPa,最低为60.6 MPa。从整体上来说,试验结果证实了管道的椭圆度和壁厚制造精度是两个显著影响管道抗压溃性能的敏感性因素。

7 结 语

(1)MEIDP项目3 500 m深水用管线管采用管环压溃试验方法进行钢管抗压溃性能的检验是适宜的,设备相对简单、操作简便、费用较低、数据准确可靠,可达到持续重复的抗压溃极限试验结果。

表1 典型压溃试验结果

(2)钢管的椭圆度和壁厚制造精度是影响钢管抗压溃性能的敏感性因素;试验结果远超35 MPa的海水压力值,表明了具有高强度、大壁厚、小径壁比(D/t)和较小椭圆度等特性的管线管是提高深水管道抗压溃性能的重要保证。