690 U形管生产精准投料方式研究

2020-01-01汤国振丁志达贾凤鸣

汤国振,丁志达,贾凤鸣

(宝银特种钢管有限公司,江苏 宜兴 214200)

690合金具有较高强度、良好的组织稳定性、优越的加工性能和优异的耐腐蚀性能,尤其是具有很好的抗应力腐蚀开裂性能;因此成为新一代核电堆型蒸汽发生器用传热管的首选材料[1-4]。

690 U形管是用于核电站核岛中的核心部件蒸汽发生器中,超长、薄壁、小直径,尺寸精度、形状精度要求极高,制造难度大。由于质量要求苛刻,技术难度高、生产流程长、生产组织方式复杂,一直受制于国外,严重制约我国核电建设的发展。21世纪初,宝银特种钢管有限公司建成国内首条专业化生产线开始690 U形管的正式量产和供货,但由于各种条件的制约,该产品的成材率长期处于一个较低的水平,无法与国外同类型企业开展竞争。因此,根据产品特点和质量技术难点,改变和创新核电蒸汽发生器用690合金换热管的生产组织方式,提高产品的合格率、成材率,成为参与国内外竞争的基本条件[5]。

690合金换热管从原材料冶炼开始,经锻造、热挤压、多道冷轧、热处理、弯管、检验、包装等上百道工序的加工,最终成为成品U形管。工序繁多、可追溯性难度大、质量技术要求高、过程控制复杂[6]。在严格的核安全一级的质保体系管控下,生产制造过程中工序转移、管号信息追溯和工序质量控制等方面都对最终成材率有较大影响,在稳定可靠的三道冷轧成型工艺前提下,根据690 U形管的产品特点,有针对性地改进、优化冷加工生产组织方式,改善投料精准度,提高综合合格率,最终实现较高的成材率。

1 综合合格率的影响因素和控制方法

690 U形管成品冷加工变形过程中有多道次专门的质量检查:超声波&涡流联合探伤、直管信噪比检查、U形管内涡流检验以及表面质量检查。通过计算每工序投料产出支数比得出产品的综合合格率,综合合格率的计算方法:合格U形管支数/投料支数×100%。

经多年的生产和运行经验,单工序合格率是综合合格率提高的关键因素。提高综合合格率的主要措施体现在以下两方面。

(1)核质保体系文件控制。

核质保体系文件是核产品生产过程必须遵循的依据。凡事有章可循、有人负责、有法可依、有人监督是核质保体系的根本,包括《质量计划》《程序文件》《作业指导书》《质量控制要点》《产品内控标准》等文件,必须通过内部流程进行编制、审核、批准后传至外部审批,批准后才可下发现场执行。并且,在生产过程中用户、业主及相关方在《质量计划》中选取见证点进行监督。建立了MES信息化系统,逐支编号进行流转,确保产品制造全过程的可溯源。

(2)工序过程执行“三工序”、“三检”制。

推动“三工序”活动,即检查上工序、控制本工序、服务下工序,本工序首先进行自检(首、中、末),工序与工序之间形成互检,不可逆工序前设立质量专检点进行专检,保证最终成品质量。

每天不定时进行工艺纪律检查,及时改正发现的违规现象;制定质量奖惩措施,对质量问题“零容忍”。通过以上措施,工序过程质量有效受控,产品综合合格率稳定在95%以上,较大地提升了产品最终成材率。成材率通过每工序投料产出质量比计算,计算方式:合格U形管质量/投料质量×100%。综合合格率是影响成材率的主要因素。

2 优化生产组织方式

传统的投料方式受制于过程控制的不稳定性,无法做到按每个弯曲半径规格投料,只能预留较大余量,根据最终成品直管的实际长度进行弯管投料。此种投料方式物料可控性较差。为满足包装计划,在弯管工序极易形成长料短投的现象,据统计,在以往项目生产中,长料短投占投料总数的1.78%,致使成材率下降1%。同时,此种投料方式使成品物料长度不匹配、U形管规格不齐全,而调整包装计划无法实现包装的连续性,严重影响生产效率。

为提高成材率,保证均衡生产,通过对设备制造厂蒸汽发生器的穿管顺序和包装顺序的研究,实行有目的投料,减少长料短投的比例,满足生产装箱要求。现以核电华龙一号堆型某项目蒸汽发生器用690 U形管束为例说明。

(1)包装设计,木箱定配。

U形管包装作为整个690合金U形传热管生产线的最后一道工序,往往被定义为辅助工序,容易被忽视。但该工序容易造成生产停顿,现场物料积压。但从以往项目中吸取的经验及日常的排产计划来看,理顺这一环节关键在于计划的“首尾呼应”。

“首尾呼应”指装箱需要什么规格的U形管,那计划投料就按什么规格的U形管投,切忌“供不应求”、“供大于求”的现象。装箱顺序和U形管规格、数量、长度、管坯质量及过程金属损耗等都是需要考虑的范围。

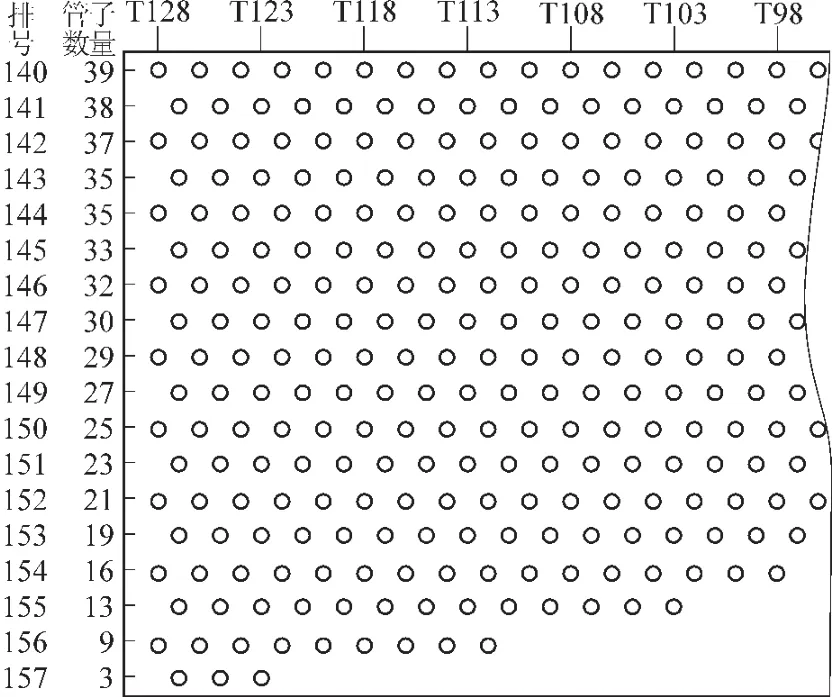

某项目蒸发器3个管束,每个管束7 997支U形管,按设备制造厂管板图:最小的3个小弯曲半径U形管需单独穿管,必须分开包装,其余由下往上逐层穿管,并要求每个包装箱和产品的总质量小于8 t。根据这些要求,设计了20个包装箱,包装信息见表1。其中A箱为穿管时所用的第一箱,其内部U形管装箱布置如图1所示。

(2)统计支数,定规投料。

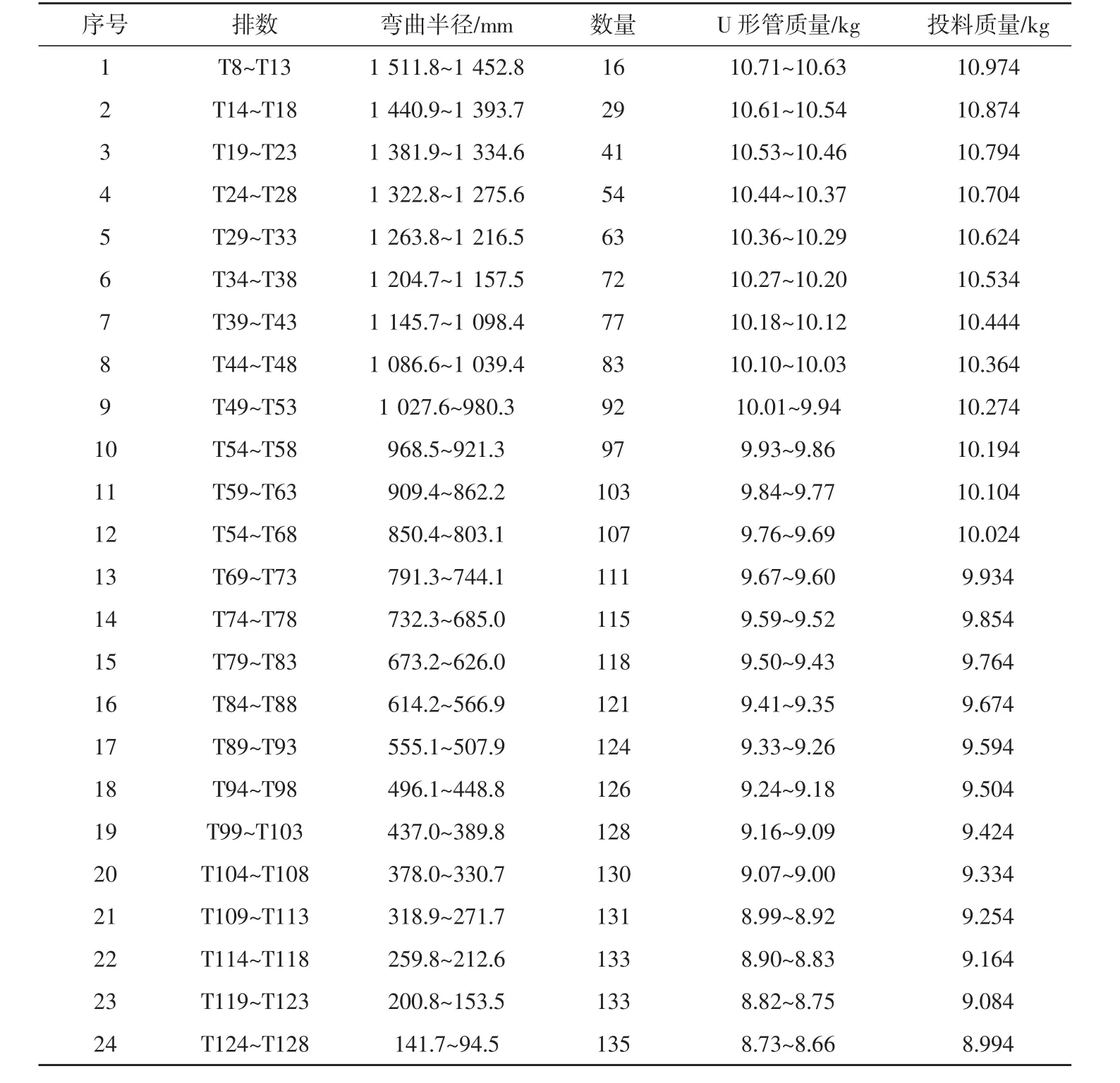

包装方式确定后,制定包装计划,假设月计划需要完成A~E 5个木箱,共2 344支U形管的包装,首先统计该5个木箱每个规格的U形管数量、长度等。

A~E箱的各个规格的U形管数量统计成表。改进投料方式重点在于根据需求投料,即按照统计表中U形管的规格、长度、质量进行投料,每一根直管在生产初期就具有“规格身份”,这是从“实物决定身份”到“身份决定实物”的转变,加大了人为因素对于物料的干预,增强了计划实现的主动性。

表1 包装信息

图1 A箱内部U形管装箱布置

(3)统筹考虑,精确计算。

690 U形管冷加工生产共有3道主变形冷轧工序,Φ95 mm×16 mm原料→Φ65 mm×10 mm精制管→Φ33 mm×3.5 mm 中间品→Φ17.46 mm×1.02 mm成品管,前两道次轧制后都需进行分段,根据设备的上料长度要求,一般分为4~5段。若想材料利用率达到最高,必须从首道次轧制开始实行分段控制。

精制管中间品轧制是690 U形传热管第二道次冷轧工序,轧制后分段的长度、质量决定了最终U形管长度;因此,此道轧制的投料尤为关键,既要将后续工序的金属损耗计算在内,又必须控制好工序的材料浪费,计算的精确度直接决定最终成材率的高低。

产生金属消耗的工序主要为:中间品平头尾、中间品带式修磨、成品带式修磨、定尺切管,需要测算出上述等工序的金属损耗量和U形管成品的最终质量,基本可以确定精制管轧制中间品投料的质量。

中间品的尺寸为Φ33 mm×3.5 mm,两端平头的长度约为2 cm,中间品带式修磨的磨削量为单边0.03 mm,长度约为3.9 m,根据690合金材质的密度ρ=8.187×103kg/m3,计算出单根中间品的金属损耗M1=0.077 kg。

冷轧后的成品管尺寸为Φ17.46 mm×1.02 mm,按照技术要求,成品带式修磨的磨削量单边必须≥0.013 mm,成品的长度平均约为22 m,单根成品带式修磨的金属损耗M2=0.099 kg。

直管弯成相应规格的U形管后将管端工艺余量通过定尺切管切除,在整个生产线中,有两道工序需预留工艺余量:①直管联合探伤工序,探伤时两端各有150 mm的盲区;②U形管水压工序,两端各有200 mm的夹持段需切除,两者取其大,即成品管需预留400 mm的工艺余量最终切除,可计算该金属消耗M3=0.088 kg。

所以,单根690 U形管在整个冷加工生产过程的金属损耗M=M1+M2+M3=0.264 kg。中间品投料时,投料质量即为成品U形管质量+金属损耗质量。

A~E箱共5个木箱,涉及121种规格的U形管,且相邻的两个规格、长度和质量差距较小,但实际生产中不可能按照每个规格的长度、质量进行投料,一般情况下,会将相邻的5个规格统一按照其中质量最大者进行投料,加上金属损耗,可简化为表2的投料信息。

表2 投料信息

不计分段时的材料损失,按照1分4的分段方式,则若想投上述U形管,荒管的质量应在36.336~43.896 kg,原料管的质量在145.344~175.584 kg。

实际生产中,虽从原料开始控制,但管坯质量不可能全部满足需求,所以在分段时需改进。以往的分段基本采用的是均切,即分成相同长度的几段,容易产生材料浪费。例如一支管子的质量为42.3 kg,对照表2,按均切方式,只能按T34~T38规格切成4段,共42.136 kg,浪费0.164 kg金属材料,对批量生产来说,这些损失的金属材料累积数量对成材率有较大影响。

将传统的均切改进为套切,可以减少材料浪费,比如上段所述的42.3 kg坯料,经过计算,采用套切的方式,可以切成T29~T33规格的1段,T34~T38规格的3段,共42.256 kg,金属材料损失降低至0.044 kg,明显提高了材料利用率[7]。

荒管轧制成中间品的过程是控制材料利用率的关键工序,按炉号逐支称重、记录,按每支质量及表2的投料质量、数量,计算出切管长度,形成切管计划,见表3。

表3 Ф65 mm×10 mm荒管轧制中间品分段计划

材料损耗Q=G-G1n-G2n,式中,G为实际质量。材料损耗体现了材料利用率,一般在投料时每根精制管的材料损耗必须控制在相邻两个投料质量差值以下。

(4)定点反馈,及时补充。

整个生产过程中管材不可避免会出现质量问题,部分管材会因探伤不合格而报废,部分管材会因端部有缺陷,切除后无法满足其投料时的长度规格。因此,需要在生产过程中设置反馈点,及时统计所有到该点的管材的合格数量、长度,根据统计的情况将缺少的规格及时补充投料,以满足连续生产的要求。

经研究,确定成品管投料工序为反馈点,该工序为直管生产阶段的最后工序,需测量每支直管长度并记录,同时根据投料计划及直管实际长度进行弯管投料。

通过上述研究和过程实施,项目的成材率明显得到提升,从刚起步的48%上升至90%以上,综合合格率从60%提升至95%,合格率与成材率之间的差值从12%缩小至5%,提升了7%。

3 结 语

(1)优化核电蒸发器用690 U形管冷加工生产组织方式能够提高产品的成材率,优化的关键在于提高产品综合合格率和投料精准度。

(2)提高合格率的关键在于保证完善的核质保体系的良好实践和过程质量控制的实现,应采取措施保证每一道工序的精准操作和精细化控制,从而保证最终成品的高质量。

(3)应根据包装需求计划排产,做到“首尾呼应”。按照最终U形管的包装顺序确定投料的规格,在投料的时候赋予每支管材“规格身份”,做到定规投料。

(4)精准投料是实现计划排产的手段。应从细节方面控制精准投料的有效性,至少包括三方面:①精确计算生产全流程的材料损耗,纳入投料质量;②根据三道次冷轧的特性,控制原料管的质量,并在原料管投料时做好套切工作,减少材料浪费;③定点反馈,及时做好补充投料。

在核电蒸发器用690 U形管冷加工过程质量稳定的情况下,精确控制每道次冷变形前的投料质量,精确计算材料损耗,并考虑U形管的包装顺序,减少“长料短投”,从而使产品成材率得到显著提高。