螺旋缝焊管机组拆卷防散卷自动控制系统研制

2020-01-01闵建东

闵建东

(中石化石油机械股份有限公司沙市钢管分公司,湖北 荆州 434001)

近年来,市场对钢管外观质量要求越来越高[1-2],2018年中石化石油机械股份有限公司沙市钢管分公司(简称沙市钢管公司)为鄂安沧输气管道工程生产的L485M Φ1 016 mm×17.5 mm 螺旋缝焊管[3],有部分在工厂内出现表面划伤和压坑等问题,母材表面损伤中,大部分是由于生产过程中上料部位散卷造成的。散卷的危害主要有:散卷后的带钢,其层与层之间产生相对位移的滑动摩擦,造成母材表面划伤、挫伤;散卷后,因带钢卷层与层之间有一定间隙,导致挤压臂上的铁屑或其他异物容易进入,经过三辊矫平机时辊面挤压铁屑或异物,从而在焊管表面形成压坑、麻点。

目前上料机靠人工肉眼观察锥轮位置,手动操作锥轮下压,实时让锥轮接触钢卷最里圈来避免散卷,而在实际操作时,受人工观察视线、下压跟进不及时不同步等因素影响,从而会导致散卷。为解决该问题,研制开发一套防散卷自动控制系统十分必要[4-13]。

沙市钢管公司于2018年研发了一套螺旋缝焊管机组拆卷防散卷自动控制系统,以降低散卷发生率。现对该螺旋缝焊管机组拆卷防散卷自动控制系统的工作原理、重要参数的推导和计算,以及锥轮过压保护措施进行介绍。

1 防散卷自动控制系统工作原理

防散卷自动控制系统架构如图1所示。

图1 防散卷自动控制系统架构示意

螺旋缝焊管机组拆卷防散卷自动控制系统在自动控制方面,是基于钢卷出料圈数与定时时间、压力检测绑定的一种控制。每次新上钢卷时,上位机输入钢卷质量、板厚、板宽等参数,系统自动计算出钢卷总长度、钢卷圈数及每圈对应的长度。锥轮初始位置手动调好后,启动自动控制模式按钮,PLC程序自动检测出对焊后夹送机前进信号,根据送料速度和送进时间计算带钢前进长度,带钢前进长度小于钢卷外面20圈总长度时,认为带钢出料在20圈范围,使用定时下压控制,即每隔3 min下压一次,当锥轮与钢卷最里圈接触后,图1所示中油缸上腔油压传感器压力值达1.8 MPa时中止下压。剩余圈数钢卷的下压控制,由程序自动判断,每走完一圈料的长度便自动下压1次,压至油缸上腔压力达1.8 MPa时停止。该螺旋缝焊管机组拆卷防散卷自动控制系统采用自动控制模式,但是人工干预优先。

前20圈每3 min定时下压一次、20圈之后每圈下压一次的设计理由是:前面20圈开卷时段,钢卷自身质量比较大,钢卷与开卷机小车托辊的摩擦力较大,不至于散卷;开卷20圈之后钢卷自身质量变小,下压油缸必须增大正压力以增加摩擦力,从而防止散卷。

2 系统控制重要参数数学模型推导与计算

2.1 钢卷近似圈数的求解

每个钢卷的质量Z、板宽K、板厚H均已知,通常钢卷内圈直径约为760 mm。因此,1 m带钢的质量Z1=1 m×板厚×板宽×钢铁密度,钢卷近似总长度LC=Z/Z1;而钢厂里钢卷总长的经验计算公式为:

设某钢卷的近似圈数为x,钢卷中间圈近似直径为(760+Hx)mm,由此可以得出钢卷的近似圈数x为:

通过编制程序求解上述一元二次方程,就可得出每个钢卷的近似圈数x,取正值。

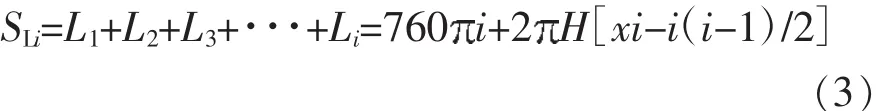

2.2 钢卷前20圈总长度的计算

钢卷从外往里数第i圈的对应长度Li=[760+2H(x-i+1)]。钢卷由夹送机向前递送,当第i圈带钢被递送完,递送的带钢总长度SLi为:

由公式(3)可求得钢卷从外往里数前20圈的总长度SL20为:

2.3 带钢前进实时总长度计算

带钢前进实时总长度=送进速度×送进时间。送进速度可以通过将夹送机变频器速度模拟电位器信号送入PLC获取。计算送进时间时,每卷料头到达对焊机,取对焊完成后的熄弧信号(编制程序识别是焊接完的熄弧信号)和夹送机开始送进信号作为带钢送进开始计时的起点和终点,中途如果停止送进则计时暂停,恢复送进则计时累加。

对于对焊中出现的异常状况,如同一个对头焊接时出现不止一次的起弧、熄弧,在编制程序时应充分考虑如何判断最后一次熄弧信号。

带钢送进时间计算PLC程序如图2所示。

3 锥轮过压保护措施

系统控制原理中已提到,锥轮每次下压接触钢卷里圈的下压中止信号是由压力传感器测量的下压油缸压力来终止的。压力传感器安装在锥轮油缸上腔油路中,测量下压期间油压,为防止压力传感器发生故障而持续下压,从而导致锥轮轴承损坏以及钢卷最里圈变形的发生,采用了类似于直缝Meer成型机压模油缸下压动作保护措施:在程序上做了一个对锥轮轴承的下压保护,锥轮接触钢卷内圈表面开始计时,设置了持续压制时间上限值,压制时间达到上限值,及时中止锥轮油缸对钢卷最里圈的下压,防止传感器发生故障而引起的锥轮轴承损坏和钢卷最里圈因压制过度而变形。

图2 带钢送进时间计算PLC程序示意

锥轮油缸下压保护技术逻辑流程如图3所示。其中,下压条件1是接触压力小于设置上限值,下压条件2是下压时间未达到设定上限值。

图3 锥轮油缸下压保护技术逻辑流程示意

在下压油缸压力上限值与持续下压时间关系数据库的测试与建立时,下压计时时间在上位机中设置,需要通过现场试验获得。经测试,得出了持续下压时间与下压油缸压力上限值对应关系,具体见表1。下压计时起始点按锥轮接触卷板算起。

依据表1设置上位机上的持续下压时间。现场测试L485M 17.5 mm钢卷时发现,接触压力在1.8 MPa即可完全压制住钢卷最里圈;因此,压力上限值设置为2.0 MPa,足以满足实际生产的防散卷需要,没必要再进行下压油缸压力上限值2.0 MPa以上的数据测试。

表1 持续下压时间与下压油缸压力上限值对应关系

4 上位机界面及散卷控制效果展示

上位机人机界面如图4所示。

图4 上位机人机界面展示

定时持续下压时间3.0 s,对应的下压油缸压力1.5 MPa,散卷控制效果如图5所示,层层之间有轻微错动;定时下压持续时间4.2 s,对应下压油缸压力2.0 MPa,散卷控制效果如图6所示,控制效果较好。

图5 下压油缸压力1.5 MPa散卷控制效果

图6 下压油缸压力2.0 MPa散卷控制效果

5 结 语

螺旋缝焊管机组拆卷防散卷自动控制系统自2018年4月投入使用以来,经生产现场使用运行验证,该系统运行稳定可靠,控制效果良好,较好地解决了因散卷带来的母材划伤和压坑等缺陷,散卷发生率降低了80%,为提升产品表面质量起到了积极作用,同时降低了工人劳动强度,增强了操作安全性。该控制系统在螺旋缝焊管行业具有一定的通用性和实用性,可为类似生产线控制改进提供借鉴和参考。

螺旋缝焊管机组拆卷防散卷自动控制系统在带钢总长计算时,采用夹送机前进信号及步长差修正值进行简化计算,使计算更加简便快捷,后20圈下压控制可通过系统计算后,采取适当的步长递进缩短下压时间周期来模拟实现每走一圈料下压调整一次。