粗碎下长给矿皮带运输机传动机构研究及应用

2020-01-01刘迎春詹海锋赵振刚

刘迎春,白 茜,詹海锋,赵振刚

(金堆城钼业股份有限公司,陕西 华州 714102)

0 引 言

百花岭选矿厂有新老两条生产线,目前日处理能力达到3.2万t,肩负着金堆城钼业股份有限公司80%的生产任务[1]。老线碎矿采用“三段一闭路”工艺流程,碎矿产品粒度P80为14 mm,新线碎矿采用“三段一闭路+高压辊”开路破碎流程,破碎产品粒度为P80=7.5 mm。粗碎作业新线与老线共用两台旋回破碎机,粗碎旋回下原有4条短给矿皮带,改造后,用长给矿皮带代替了原中间两条短皮带。长给矿皮带可双向运转,保证每个旋回能够同时给老线、新线供矿,达到旋回开一备一,是整个选矿厂生产工艺中最重要的一个环节[2]。

1 生产工艺现状及存在问题

1.1 生产工艺现状

百花岭选矿厂老线粗碎有2台旋回破碎机,一开一备,旋回下长给矿运输皮带示意图见图1。旋回下有3条宽为1.4 m的给矿皮带,长给矿皮带总长36.5 m,1#和2#短给矿皮带均为9 m,现采用的是电机带动减速机驱动传动滚筒的传动方式。在开2#旋回破碎机的情况下,该长皮带向1#皮带方向运转,担负着老线磨浮一车间供矿的任务;在开1#旋回破碎机的情况下,该长皮带向2#皮带方向运转,担负着新线磨浮二车间的供矿任务。

1.2 生产工艺存在问题

(1)皮带和传动滚筒之间打滑、皮带接头易开裂。露天矿提供的矿石以大块居多时,大量矿石堆积在长给矿皮带上方,使皮带负荷过大,使皮带和传动滚筒之间发生打滑,造成矿石的堆积,影响供矿量。在这种情况下,由于皮带接头采用的连接方式为冷粘,也易造成该长给矿皮带接头的频繁揭开。

(2)磨损快,成本高。长给矿皮带位于旋回破碎机的下方,属于碎矿“三段一闭路”中第一段破碎后受矿皮带,经过旋回破碎机破碎后的矿石直径在150~160 mm之间。这些大块矿石,对长给矿皮带的冲击极大,它们从旋回溜子口直接砸到给矿皮带上,极易造成该皮带表面的磨损。如果一旦发生大块矿石卡在溜子口的情况,就会造成皮带的磨损加剧,更甚者造成皮带划扯事故的发生。

(3)驱动电机功率小。现有的电机存在发热、振动大等异常现象。

图1 百花岭选矿厂长给矿运输皮带示意图

2 驱动变频控制技术调研

随着皮带运输机传动机构控制技术的发展,启动方式逐步采用了形式多样的自动控制。就目前技术水平来看,主要有直接启动、降压启动、软启动、变频启动等控制方式,根据现场生产工艺需求,长给矿皮带采用变频启动控制方式。采用变频控制方式不仅可以增加启动转矩、降低启动电流,而且可以调节驱动电机转速、控制皮带带速,为下一生产工段调配矿量。

2.1 变频器控制原理

通常,把电压和频率固定不变的工频交流电变换为电压或频率可变的交流电的装置称作“变频器”。变频器是应用变频技术与微电子技术的原理,通过改变电机工作电源频率的方式来控制交流电动机的电力控制设备。它主要采用交—直—交方式(VVVF变频或矢量控制变频),先把工频交流电源通过整流器转换成直流电源,然后再将直流电源转换成频率、电压均可控制的交流电源以供给电动机。变频器主要由整流(交流变直流)、滤波、逆变(直流变交流)、制动单元、驱动单元、检测单元、微处理单元等组成。

2.2 变频器主要生产厂家

变频器生产厂家主要有西门子、ABB、安川、三菱、施耐德、艾默生、富士、台达、英威腾等。其中西门子始于1847年德国,世界500强企业,专注于电气化、自动化和数字化领域,公司业务遍及全球,是世界最大的高效能源和资源节约型技术供应商之一,西门子在高效发电和输电解决方案、基础设施解决方案、工业自动化、驱动和软件解决方案等领域占据领先地位。

3 传动设备选型

3.1 设备考察

为选择合适的传动设备,考察了减速机、电机及新型滚筒包胶等生产厂家及部分使用单位。

SEW产品为基础工业中的传动设备,其中包括减速机、减速器及变频器等,SEW的产品以机电一体化为主,应用于各种机械设备中,包括钢铁、冶金、水泥、矿山、基建、建材、环保、航空、航天等领域。

滚筒包胶是皮带运输系统中的重要部件和组成部分,包胶后的滚筒增大了阻尼系数,在使用过程中,可减少皮带与滚筒之间的打滑现象,有效改善输送系统的运行状况,保护金属滚筒不被磨损。

陶瓷包胶是滚筒包胶的一种形式,其主要特点:(1)每块陶瓷胶板的表面都通过将近几百个独立的小块陶瓷片铸进耐用的橡胶板中,每块陶瓷片都有凸起的特征,在一般的输送带压力下,几百个独特铸造的凸点能够产生积极的牵引,能增大橡胶板表面摩擦力,有效防止滚筒与皮带之间的滑动摩擦,减少皮带打滑;(2)底层橡胶所具有的弹性能够起到很好的抗冲击作用,延长输送带滚筒的使用寿命;(3)每块陶瓷胶板都有一定距离的沟槽,能够使滚筒上的异物(粉尘、泥土)沿沟槽排出,使滚筒具有独特的自我清洁功能,减少滚筒表面的物料粘结,从而减小皮带的跑偏和磨损,特别适合潮湿的工作环境,延长皮带使用寿命。

3.2 传动设备选型

根据皮带下料口大小计算传动设备选型结果为:

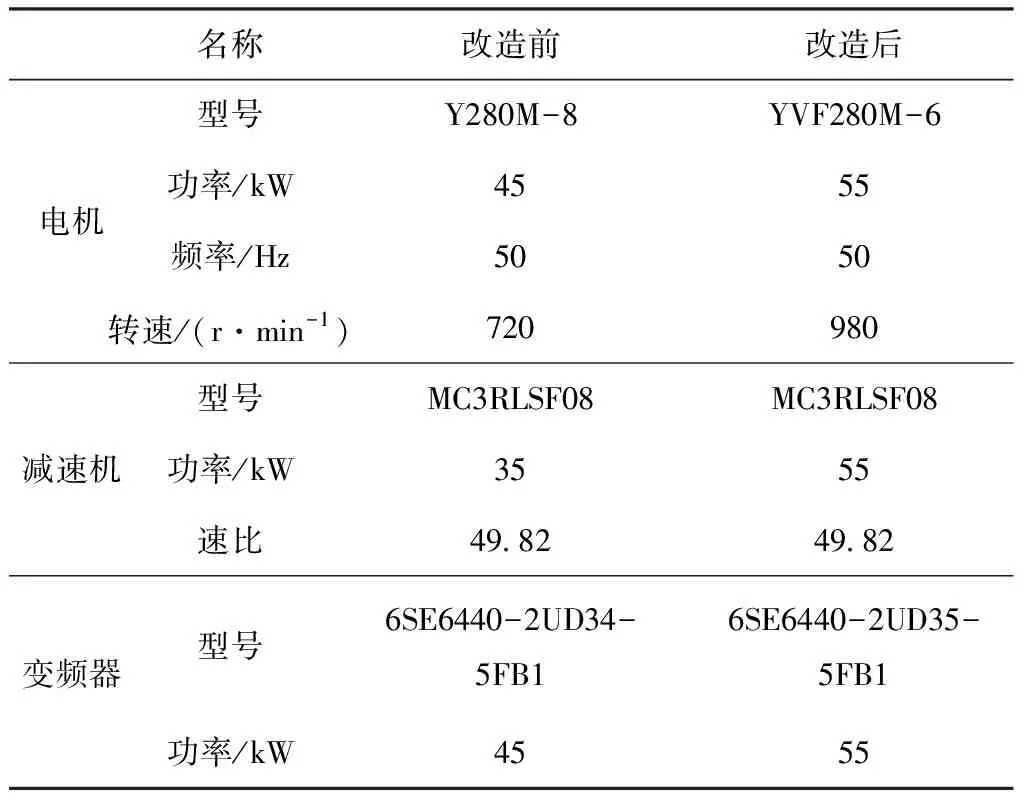

电机型号:YVF280M-6;额定功率:55 kW;转速:980 r/min

SEW减速机型号:MC3RLSF08;额定功率:55 kW

传动滚筒型号:φ630×1 600

运输皮带型号:NN400 1.40×5(4.5+1.5)

陶瓷滚筒包胶表面胶板厚度15 mm,陶瓷片20×20×7 mm

传动设备选型结果与原有对比见表1。

表1 改造前后传动部分设备对比

4 改造取得的主要效果

按照设备选型结果,2018年10月完成了皮带运输机电机、减速机、变频器及皮带滚筒陶瓷包胶改造,改造后取得了以下效果:

(1)SEW减速机、西玛电机的选型扩容,成功解决了“小马拉大车”的供矿现象,提高了设备运行的稳定性,彻底解决了减速机发热问题。

(2)采用西门子变频控制技术调整给矿速度,可以基本实现稳定给矿,有效提高了一筛分和旋回破碎机的稳定性,降低了设备故障率。

(3)传动滚筒新型陶瓷包胶的应用,增大了皮带与滚筒之间的摩擦力,有效降低了皮带打滑现象的发生,减少了运输皮带的消耗。

(4)彻底解决了长给矿皮带不能稳定供矿的问题,由于长给矿皮带故障减少从而提高了球磨机处理量。

(5)设备故障率明显降低,原来长皮带最长15天换1次,有时1天3次,从改造完成后2个月内没有更换,降低了工人劳动强度[3]。

5 存在问题及建议

长给矿皮带传动滚筒直径设计较小,随着运输矿量的增加,磨损量较大,建议在有条件的的情况对其进一步改造,采取直径较大的滚筒。