大型锻件拱形外表面车削加工挤屑风险研究

2020-01-01崔振海关浩洋张志强王伟波吕国富

崔振海,关浩洋,张志强,王伟波,吕国富

(中广核工程有限公司,广东 深圳518124)

0 引言

核岛主设备大型锻件从投料到成品出厂,要经过炼钢、真空浇注、多火次锤锻、多次性能热处理、性能试验、无损探伤等工序,由于锻件超过百吨,导致工艺难度大、成本高、制造周期长,一直以来核岛主设备锻件都是我国核电设备国产化的主要瓶颈[1]。因此,经过千锤百炼而获得的性能合格的大型锻件可谓来之不易。这也决定了,在锻件最后的机械加工阶段加工质量的重要性,因为一旦由于加工失误导致锻件最终尺寸超差报废,造成的损失无法弥补。因而对事件教训进行总结并进行经验反馈,防止同类质量事件重发的意义则变得至关重要。

1 典型质量事件

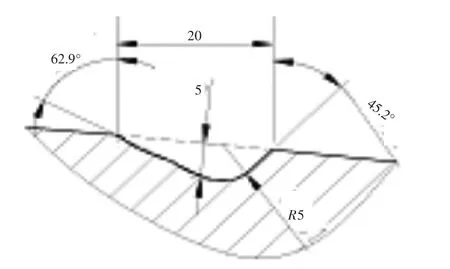

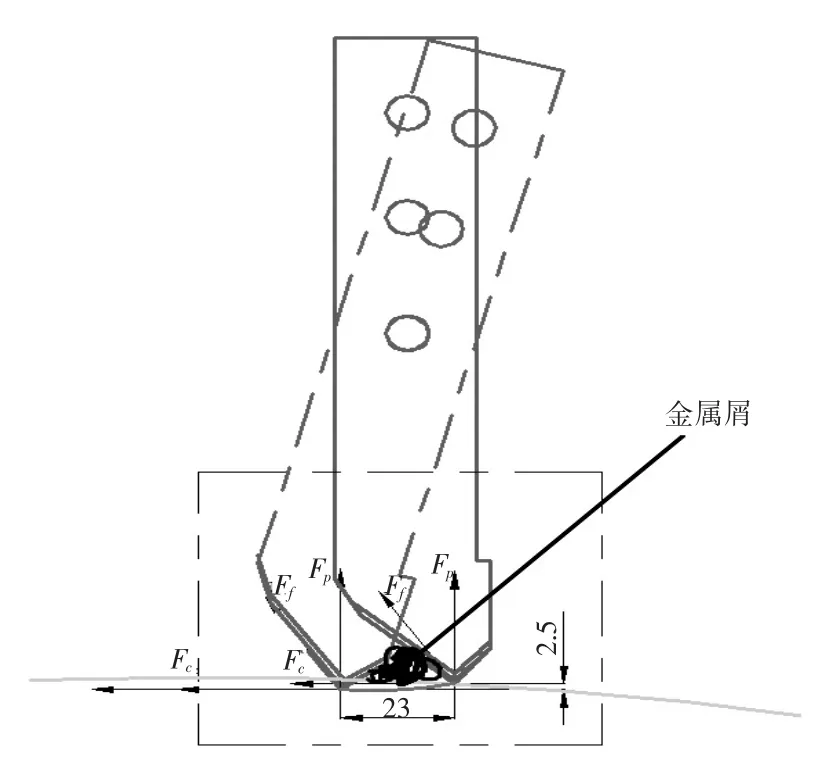

国内某核电设备制造厂在加工核岛蒸汽发生器下封头锻件(材质18MnD5)过程中,在进入精加工工序时出现非正常走刀,造成该封头锻件球顶外表面距中心半径169~189 mm范围整周误切削,形成宽20 mm,深度 5 mm的沟槽,球顶挖刀区域再无加工余量,造成重大制造类不符合项。封头锻件及其误切削部位分别如图1、图2所示。

图1 封头

图2 误切削部位剖视图

2 事件过程追溯

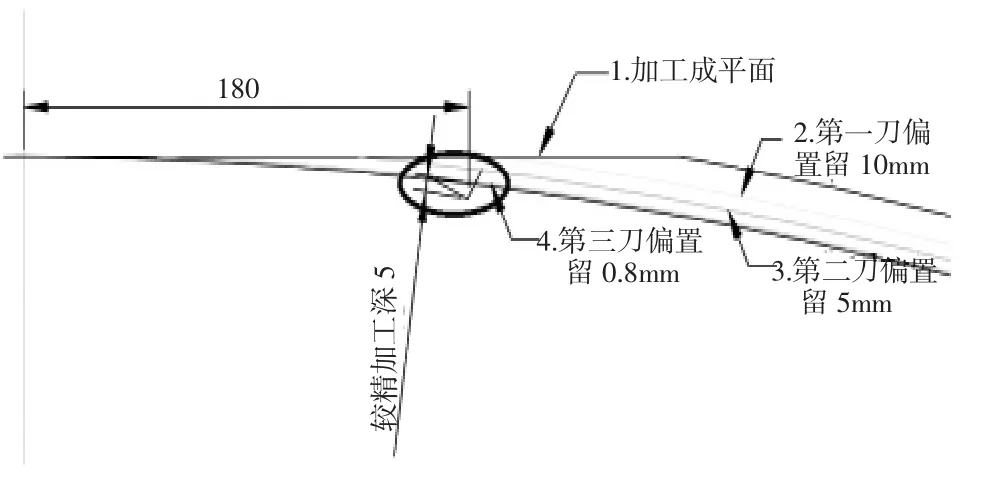

数控车床操作者在加工外球顶时首先将球顶加工成一个平面,总高符合图纸要求后,开始加工球面,按照加工工艺要求(单次切深量需小于12 mm),操作者设置第一刀加工切深量10 mm,预留余量10 mm;第二刀加工切深量 5 mm,预留余量5 mm;至第二切削轨迹完成,满足工艺要求,未出现问题;第三刀进刀切深为4.2 mm,余量8 mm,如图3所示,当走刀在距封头边缘180 mm位置时,刀杆偏离夹具位置超过2 min,随着车床刀具按既定程序沿水平与垂直方向的不断进给,造成本次误加工质量事件,本应平滑的锻件球形外表面,多加工了一道环形沟槽,严重不满足锻件交货外形尺寸。

图3 加工过程示意

3 质量事件发生机理

刀具从夹具中发生偏转,必然是由于刀具受力状态发生畸变所致。因此进行其加工过程的受力分析。

3.1 车床刀具切削过程的受力分析

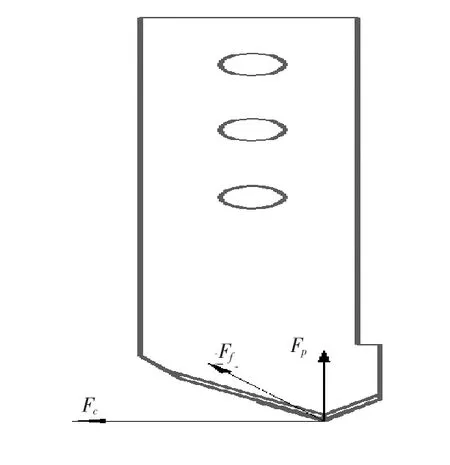

图4所示为实际刀具装夹的实际状态,图5为刀具正常加工过程中的受力分析,其中Fc为主切削力,Fp为切深抗力,Ff为进给抗力(横向与纵向进给的合力)。

依据重型工艺卧式车削计算公式:

上述公式中,CFZ、CFY、CFX为被加工金属和特定切削条件系数;XFX、XFY、XFZ、YFX、YFY、YFZ、nFX、nFY、nFZ为ap(切深)、f(进给量)、vc(切削速度)的指数;KFX、KFY、KFZ为修正系数。

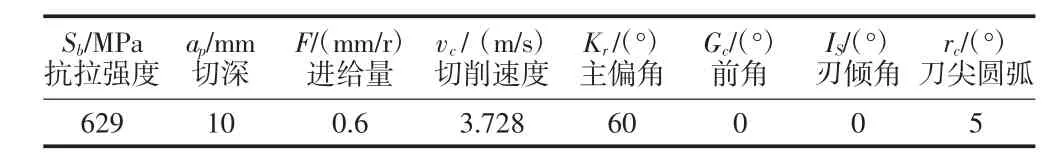

经核实,上述加工过程中的各项参数为下表1所列。

表1 实际加工参数

根据实际加工状态对相关参数赋值后,计算得出主切削力Fc、切深抗力Fp、进给抗力Ff分别为:

Fc=9 035.954 N;Fp=3 173.527 N;Ff=3 937.068 N;其中Fc在量值上处于主导地位,维持刀具对工件的正常进刀切削。

图4 刀具装卡

图5 刀具受力

车削下来的钢屑在正常加工状态下会及时脱离工件,上述刀具的受力状态保持动态的平衡。而一旦钢屑未脱落而緾绕成球后,对刀具的挤压力Fd与主切削力Fc叠加后集中作用在刀尖部位,随着钢屑的不断积累,FD也随之增大(此处仅做定性分析),直致Fc+Fd的合力超过刀杆的装夹摩擦力,最终造成了刀具随着刀杆的偏转,如图6所示。

图6 挤屑示意图

通过以上分析,工厂明确此次质量事件的直接原因就是由挤屑引发。

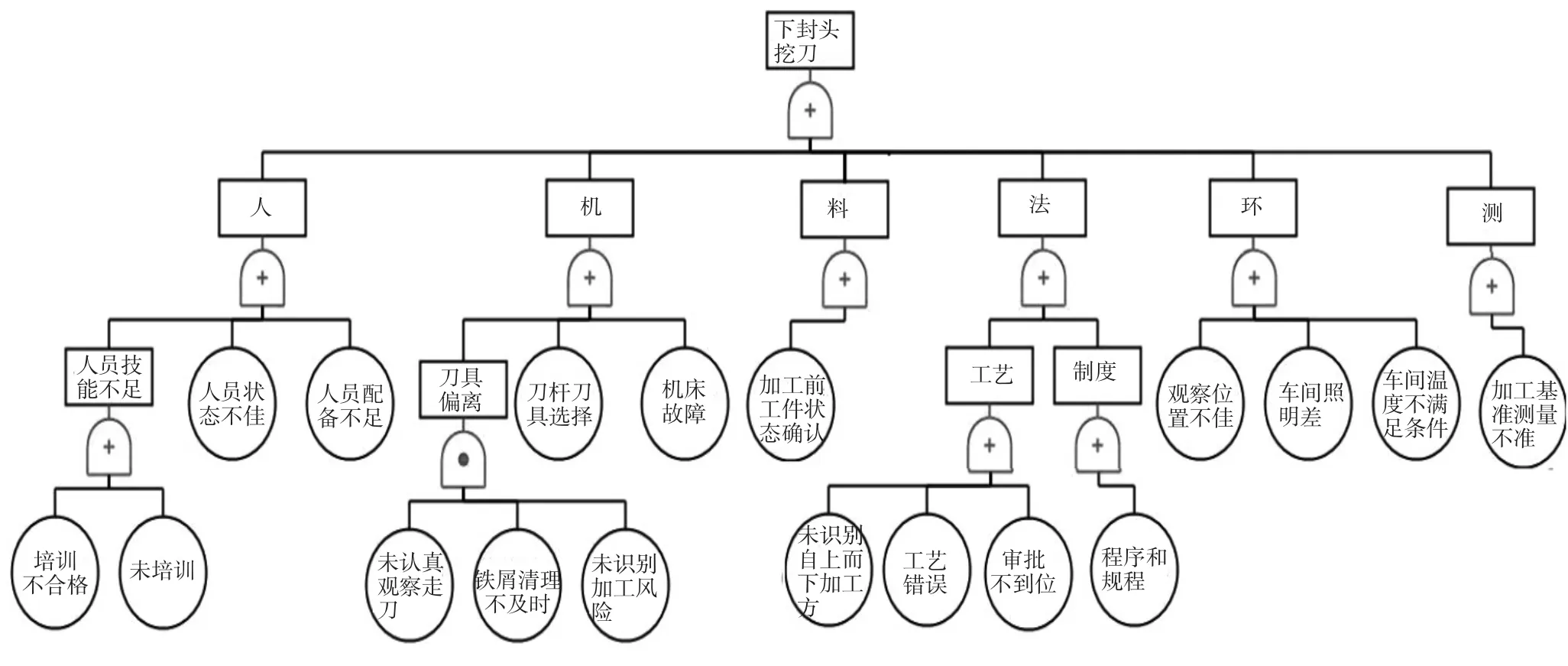

3.2 根本原因分析

工厂在确定质量事件的直接原因以后,按照质量管理原则,还要进行事件的根本原因分析。

工厂的工艺与质量专家在车间现场收集到相关车床、工件、铁屑等全部原始资料数据,把所有可能对事件有影响的因素一一罗列,通过故障树工具,逐一分析排除,根本原因为工艺方法存在问题,其中包括加工参数及加工方向不合理,操作者加工过程中也存在观察不足、清理积屑不及时的问题。图7为本次质量事件原因分析的故障树推演。

图7 原因分析故障树

4 风险源分析

从上述事件发生的机理入手,回顾总结本次质量事件发生的原因,可知如下各必要因素共同构成了此次质量事件发生的充分条件:

(1)不合适的切深量,导致挤屑现象发生的物质来源;刀具装夹力矩不足:决定挤后刀具发生偏转的次要条件;

(2)自上而下的加工方向:决定金属屑挤压刀具的方向为在圆周方向上由外向内贴近已加工表面;

(3)操作者视线:车削加工过程中,因工件旋转,封头接管对球面加工过程中的刀具与金属屑状态不能适时监控和第一时间处置异常状况[1]。

5 风险预防措施

基于上述风险点,在大型锻件拱形外表面车削加工中,推荐采用如下措施加以防范:

(1)编制、执行自下而上的数控加工程序;

(2)根据工厂实际加工经验,针对特定的18MnD5材质,精加工工序的单次切深量,根据工厂经验建议控制在3 mm以下;

(3)按机床使用说明上限力矩夹紧刀具;

(4)车削加工过程中如因工件形状影响操作者视线的情况,推荐利用必要的在线视频设备,适时监控加工状态,及时处理异常情况[2-3]。

6 结束语

本文误加工质量事件的发生,并非由单一因素造成,而是由各必要因子叠加后共同构成了质量事件的充分条件。事发工厂在分析出直接的工艺技术原因后,又从质量管理角度,将根本原因归结为机加工车间的质量管理存在缺欠,包括风险识别与加工前的技术交底未发挥应有作用,重要工序的主副、操作配置并未落实等等。该厂在后续的最终机械加工的工序中,已将防人因失误作为一项重要的质量保证措施,在厂内各个车间推广应用。