螺旋桨桨叶铺丝机床的精度补偿技术

2020-01-01张亚男王明强

张亚男, 奚 浩, 王明强, 郭 昊

(江苏科技大学 机械工程学院, 江苏 镇江 212003)

0 引 言

如今,我国正处于造船大国向造船强国转换的关键时期,高性能、高质量的螺旋桨成为了该行业的关注点。传统螺旋桨通常采用镍铝铜材料,易受腐蚀并出现空泡损伤等。纤维复合材料具有强度较高、不易腐蚀、抗疲劳强度高等特点[1],已经被应用于螺旋桨加工制造中。德国AIR公司研制出一款碳纤维复合材料螺旋桨;德国AinetiQ公司制造出一款适用于军舰的直径为2.9 m的大型复合材料螺旋桨[2]。然而,针对小型螺旋桨桨叶,尚未有专门的制造设备。因此,本文提出一种用于小型螺旋桨桨叶纤维成型的铺丝机床。由于机床的几何精度对螺旋桨桨叶的成型精度、力学特性等会产生直接影响,因此有必要对铺丝机床进行几何精度分析研究。

提高机床系统精度的方法主要有两种:一种是硬件补偿方法,主要通过提高机床制造精度来提高加工精度;另一种是软件补偿方法,其相对硬件补偿具有成本低、可靠性好等特点,已成为机床精度提高的重要方法[3]。郭然等[4]采用切比雪夫多项式方法对机床的几何误差进行参数化分析;张毅等[5]采用灰色理论对机床的几何误差进行误差建模分析;丁小瑞[6]通过有限元分析方法对机床的几何误差进行分析。

以上两种误差补偿方法虽然在提高机床精度上起到了一定作用,但是仍存在易受外界环境干扰、计算时间过长、稳健性不高、不易收敛等缺点。为此,针对铺丝机床提出基于BP神经网络的误差补偿方法。利用激光干涉仪对铺丝机床进行几何误差测量,通过BP神经网络对测量数据进行训练、拟合,得到误差补偿值。将补偿值通过铺丝头铺丝位置的坐标点进行补偿,进而提高加工精度。

1 螺旋桨桨叶铺丝机床总体结构

螺旋桨桨叶铺丝机床主要由并联铺丝机床和铺丝头两部分组成,并联铺丝机床部分主要采用六杆并联机构设计,控制铺放装置进行铺放,铺放功能主要由铺丝头来实现。整个螺旋桨桨叶铺丝机床的虚拟样机如图1所示。

螺旋桨桨叶铺丝机床主体是六自由度并联机构,能够保证铺丝过程所需要的灵活性,如图2所示,选用的是最经典的Stewart 并联机构[7],主要由上平台、下平台、球铰和步进电机伸缩杆组成。步进电机伸缩杆带动下平台运动,从而带动铺丝头部分进行螺旋桨铺丝成型运动。

图1 螺旋桨桨叶铺丝机床虚拟样机

图2 六自由度并联机构

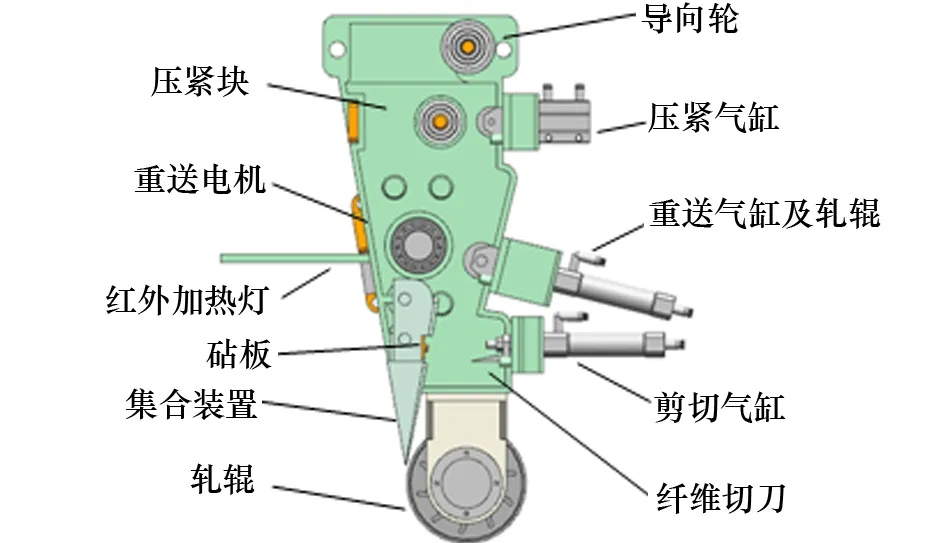

螺旋桨桨叶的丝束铺放功能主要通过铺丝头来实现[8]。丝束从丝筒开始传输,经过导向模块改变丝束的传输方向,然后进入夹紧和重送模块,通过气缸和重送电机组合控制,被传送到轧辊模块部分,经加热模块加热,实现螺旋桨丝束成型,每层铺放完成后,压紧模块收紧,气缸控制切刀将丝束切断,进行下一道的成型铺放。

螺旋桨桨叶的铺丝头主要分为如图3所示的6大模块:导向模块、夹紧模块、张紧力模块、重送模块、切断模块、丝束集合铺放模块。

(1) 导向模块是为了在改变丝束传输方向的同时将丝束准确地传送至丝束夹紧模块。

(2) 夹紧模块主要是为了防止进行铺丝时,丝束经过剪切之后,因本身张力原因而收到丝筒当中。

(3) 张紧力模块是为了在铺丝过程中桨叶形状改变时能够保证丝束的恒张力传输,达到最佳铺丝效果。

(4) 重送模块是为了保证丝束能够按照预先的速度进行运动,最终输送到轧辊位置。

(5) 切断模块是为了在一道铺放轨迹成型后,丝束能够被切断。

(6) 丝束集合铺放模块主要由丝束集合装置、轧辊、加热灯组成,主要是将传输过来的两条丝束进行集合,并输送到轧辊上,经加热灯进行加热,确保丝束具有一定的黏性,最终通过轧辊紧密贴在上一层的螺旋桨桨叶,达到桨叶的成型。

根据各功能模块需求,设计如图4所示的纤维铺放装置的虚拟样机,能够达到铺放要求。

图4 纤维铺放装置虚拟样机

在进行螺旋桨桨叶铺丝过程中,由于桨叶属于自由曲面,需要较高的加工精度,因此需针对机床的铺丝精度进行研究。

2 铺丝机床精度补偿

铺丝机床的精度对螺旋桨桨叶的铺丝成型起着至关重要的作用,其精度主要包括几何精度、运动精度和其他精度等。螺旋桨桨叶在进行铺丝的过程中,会产生各种误差,这些误差能够直接影响桨叶的成型质量和精度,其中机床的几何误差对系统的精度影响最大。因此,主要测量铺丝机床的几何精度并进行误差预测补偿。

2.1 铺丝机床几何精度测量

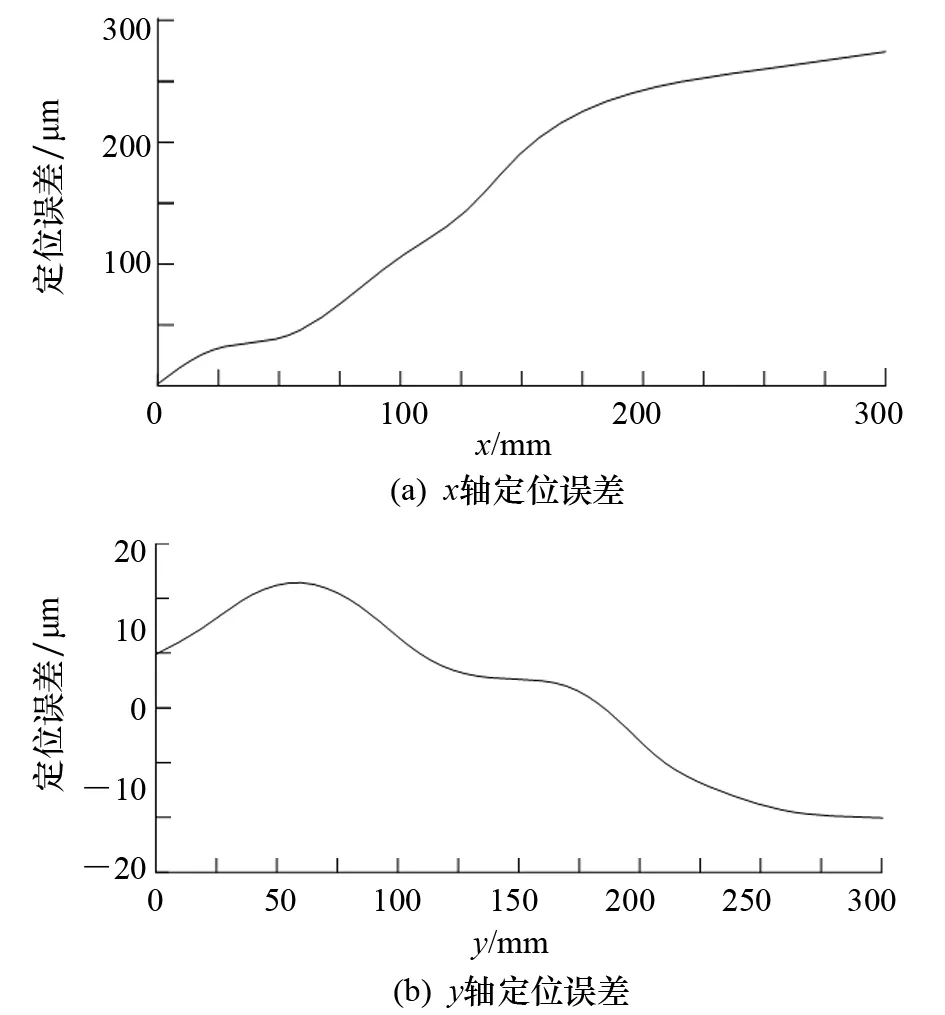

为提高螺旋桨桨叶铺丝机床精度,采用如图5所示的Renishaw XL-80激光干涉仪对整个机床进行几何精度误差测量[9]。主要方法是设置测量的总行程为300 mm,测量间隔设置为8 mm,对x轴和y轴分别进行10组数据测量,并取其平均值,根据数据绘制如图6所示的定位误差曲线和如图7所示的直线度误差曲线。

图5 并联铺丝机床误差测量现场图

图6 定位误差曲线

图7 直线度误差曲线

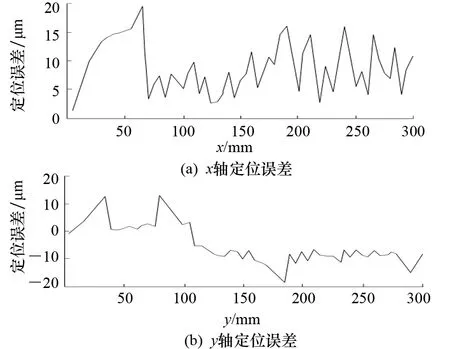

如图6(a)所示,x方向的定位误差随着距离的增大呈现出上升的趋势,即随着六自由度并联机构伸缩杆的增加,定位误差增大。由图6(b)可知,随着距离的增大,y方向的定位误差处于-200~100 μm。

如图7(a)所示,x轴方向的直线度误差随着距离的增大在±20 μm之间进行波动。由图7(b)可知,随着距离的增大,y轴的直线度误差同样处于±20 μm之间。

比较定位误差与直线度误差值可知,螺旋桨桨叶铺丝机床的定位误差明显大于直线度误差,因此只需对机床的定位误差进行误差建模和补偿。

2.2 铺丝机床误差模型建立及补偿

通过第2.1节分析,影响螺旋桨桨叶铺丝机床精度的主要是机床的定位误差。对于定位误差的预测主要通过BP神经网络完成,将预测分析后的误差通过并联机构运动控制系统进行补偿。

2.2.1 BP神经网络预测原理

神经网络具有较强的自组织、自适应和自学习能力[10],可替代许多复杂耗时的传统算法,使信息处理方式更接近于人类思维活动。神经网络按照不同的结构、功能和学习算法可分为多种,其中BP神经网络应用最为广泛。它是一种多层前向型神经网络,信号向前传播,误差则反向传播。其具有多层网络结构,含有一个或多个隐含层和线性输出层,能够对有限个不连续点的函数进行逼近。层与层之间的神经元实现全连接,其结构如图8所示。

图8 神经网络原理图

BP算法沿着误差函数减小最快的方向,也就是梯度的反方向改变权值和偏差。其迭代计算公式为

Xi+1=Xi+aigi

(1)

式中:Xi为当前的权值和偏差;Xi+1为迭代产生的下一次的权值和偏差;gi为当前误差函数的梯度;ai为学习速率。

BP神经网络的训练主要包括两个阶段。

其一是信息正向传播过程,输入信息由输入层经隐含层计算处理后传向输出层。输出层第j个神经元的输出结果为Oj,期望输出为Tj,输出层J个神经元的误差总和为E。每一层内的多个神经元之间互相无影响,只会影响下一层神经元的状态。经n次迭代后输出层神经元的误差为

(2)

其二是误差反向传播过程。在信号正向传输到输出层却没有得到期望的输出结果时,网络会计算出输出层各神经元的输出误差E,并将误差信号沿原来的连接路径逆向传输,逐一修正各神经元间的连接权值。以上过程不断迭代,在信号的输出误差降到允许范围内或达到设定的迭代次数后,结束网络的学习训练。BP算法在训练过程中,权值的调整量与网络的输出相对于期望响应的误差对权值的偏微分大小成正比,符号相反。相邻两层神经元n次迭代后的权值修正量为

(3)

式中:Δωij为i与j两层神经元间n次迭代后的权值;Δωij(n)为第n+1次迭代时权值的修正量;η为学习效率。i与j两层神经元间第n+1次迭代时的权值为

ωij(n+1)=ωij(n)+△ωij(n)

(4)

2.2.2 铺丝机床误差模型建立

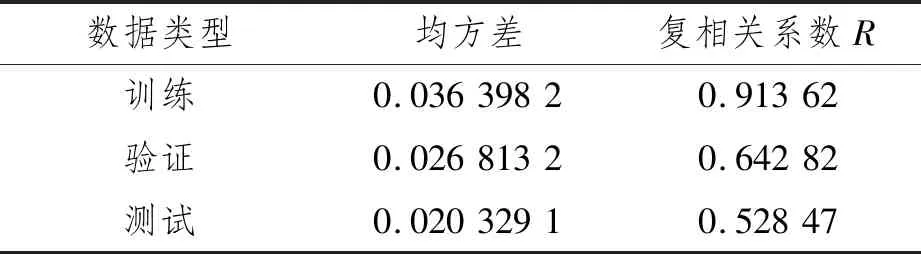

根据第2.1节测量的10组x轴的定位数据,选择8 mm的测量值进行误差计算。将10组数据进行划分,采用8+1+1的组合形式,其中8组数据作为输入层的训练样本,1组数据用来验证,最后1组数据用来测试。将10组数据导入软件中,设置隐含层神经元个数为10个,采用Adadelta算法进行训练,得到如表1所示的网络学习数据。

表1 x轴BP神经网络学习数据结果

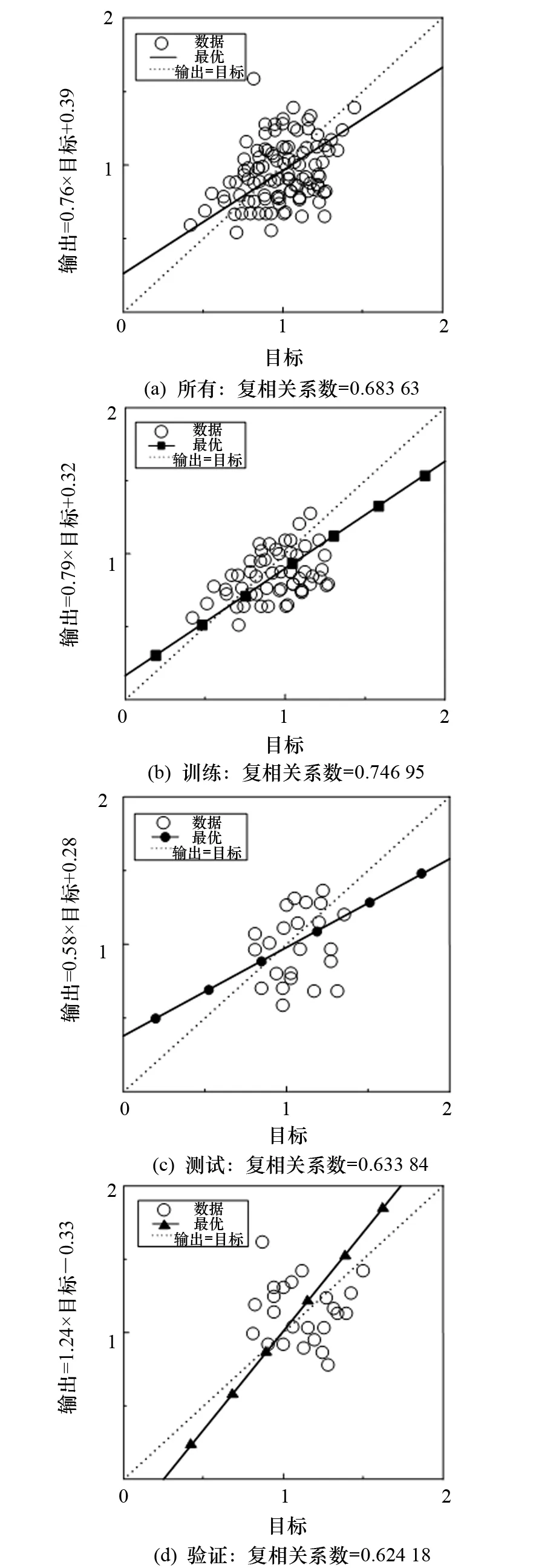

经过BP神经网络训练后,误差性能变化曲线如图9所示。从图9可以看出,神经网络拟合性能随着网络学习次数的增加呈现出波动减弱的状况,其误差的均方差趋向于0。通过与验证数据进行对比,在第4次学习过程中,神经网络拟合性能最佳,此时误差为0.268 132。根据神经网络学习后的数据,绘制如图10所示的曲线回归情况。

图9 x轴误差性能变化曲线

根据铺丝机床的x轴定位误差的10组数据拟合情况,最终拟合的复相关系数为0.618 52。通过神经网络拟合分析,将得到的误差反馈到并联机构的控制系统中,通过控制系统进行相应的调整,减少整个系统的几何误差,从而提高机床的加工精度。

图10 x轴数据回归情况

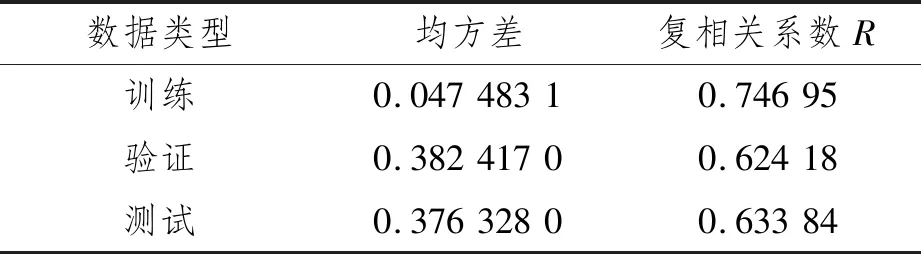

同理,将测量后的10组y轴定位数据按x轴的划分方法进行划分,经过Scaled Conjugate Gradient算法进行训练,得到如表2所示的网络学习数据。

表2 y轴BP神经网络学习数据结果

经过BP神经网络训练后,误差性能变化曲线如图11所示。从图11可以看出,神经网络拟合性能随着网络学习次数的增加呈现出波动减弱的状况,其误差的均方差趋向于10-3。通过与验证数据进行对比,在第3次学习过程中,神经网络拟合性能最佳,此时误差为0.382 417。根据神经网络学习后的数据,绘制如图12所示的曲线回归情况。

图11 y轴误差性能变化曲线

图12 y轴数据回归情况

根据铺丝机床的y轴定位误差的10组数据拟合情况,最终拟合的复相关系数为0.683 63。通过神经网络拟合分析,将得到的误差反馈到并联机构的控制系统中,通过控制系统进行相应的调整,减少整个系统的几何误差,从而提高机床的加工精度。

2.2.3 并联铺丝机床误差补偿

并联铺丝机床采用BP神经网络进行误差建模,并通过并联平台控制系统进行误差补偿控制,补偿后的并联铺丝机床定位精度采用Renishaw Laser XL激光干涉仪进行测量,并对测量结果进行分析。

如图13(a)所示,采用BP神经网络进行补偿后的并联铺丝机床,对x轴方向间距为300 mm的60个定位点测量结果进行分析,相对于补偿前的最大误差(300 μm),已降至20 μm以内,能够满足铺丝机床的铺丝要求。

如图13(b)所示,采用BP神经网络进行补偿后的并联铺丝机床,对y轴方向间距为300 mm的60个定位点测量结果进行分析,相对于补偿前的处于-200~100 μm的误差,已降至±20 μm之间,也能够满足铺丝机床的铺丝要求。

3 结 论

(1) 将并联机构作为螺旋桨桨叶铺丝机床的主体,按照铺丝功能对铺丝头进行设计,得到整个铺丝机床的结构。

(2) 采用激光干涉仪对铺丝机床进行精度测量,确定定位误差是影响机床加工精度的最主要原因。

(3) 通过BP神经网络对机床进行误差建模,将误差通过并联平台控制系统对机床进行补偿,使机床的加工精度控制在20 μm之内,满足铺丝螺旋桨的设计要求。

图13 系统误差补偿后定位误差