某船船台建造倾斜原因分析及应对措施

2020-01-01陈宪刚炎炎

陈宪刚, 张 炎炎

(1.海军装备部驻上海地区第五军代表室, 上海 200000; 2.海军装备部驻杭州地区军代表室, 浙江 杭州310000)

0 引 言

受地理条件限制,从建造经济性考虑,我国大部分中小型船厂和沿江、河、湖分布的船厂在船舶建造中均采用纵向斜船台[1]进行搭载和船舶下水,该造船工艺历史悠久、工艺成熟、可靠性高,且易于满足建造施工条件,应用十分广泛。但与船坞式建造工艺相比,该建造方式搭载定位难度大、精度控制要求高、装焊施工难度相对较大且下水工艺相对复杂。

某船厂采用纵向斜船台建造某型船。在船台建造期间,船厂完成船体搭载工作后,按工艺要求开展交机工作。在交机前,先将主船体艉部所有钢性支撑全部拆除,让艉部处于自由状态,然后根据船台基准测量船舶姿态数据,发现该船左倾0.06°,无法再按原施工工艺进行后续施工建造,否则将影响该船轴系定位和安装精度,造成推进系统效能下降和振动噪声超标。最终,船厂通过分析查找原因、调整紧墩程序、持续动态观察测量和调整轴系校中施工工艺方案等措施,保证了整船的建造精度和质量。

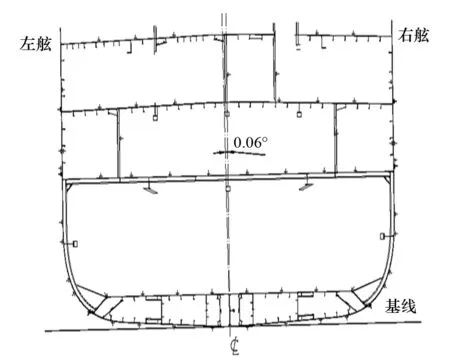

1 主船体倾斜情况

在交机过程中,对该船主机座数据进行测量时发现,交机状态的主机座测量数据较交机前发生明显变化,距船中心线3 060 mm处左主机座面板高度与右主机座面板高度差达6.4 mm,折算角度约0.06°,超出公差许可范围。为复核测量数据的准确性,利用激光全站仪对该船姿态重新进行测量,对比拆除刚性支撑前船台定位测量数据,计算出船体倾斜仍为0.06°,进而确定该船的最终姿态和倾斜角度,如图1所示。

图1 船体倾斜情况横剖面图

2 原因分析

2.1 施工原因分析

导致该船体发生轻微左倾的原因有很多,主要有3种:

(1) 总段在船台搭载时定位不准。船台总段搭载时应根据上船台时给定的总段大接头标记、总段检验线、定位标记和船体中心线等进行定位装焊,如果在总段搭载定位时未能严格执行搭载工艺并符合公差要求,可能导致该总段定位发生倾斜。

(2) 总段焊接时发生变形。根据船体总段合龙焊接的一般原则和该船大合龙原则工艺要求,为将焊接变形降到最小,总段焊接时实行对称焊接[2],即双数焊工从中间分别向前后、左右逐渐对称进行焊接,以保证构件自由均匀地对称收缩。若在实际施工过程中未严格按照工艺要求进行焊接,可能导致总段大接头焊接收缩不均匀,进而导致总段大接头发生扭曲、变形[3],造成船体搭载偏差。

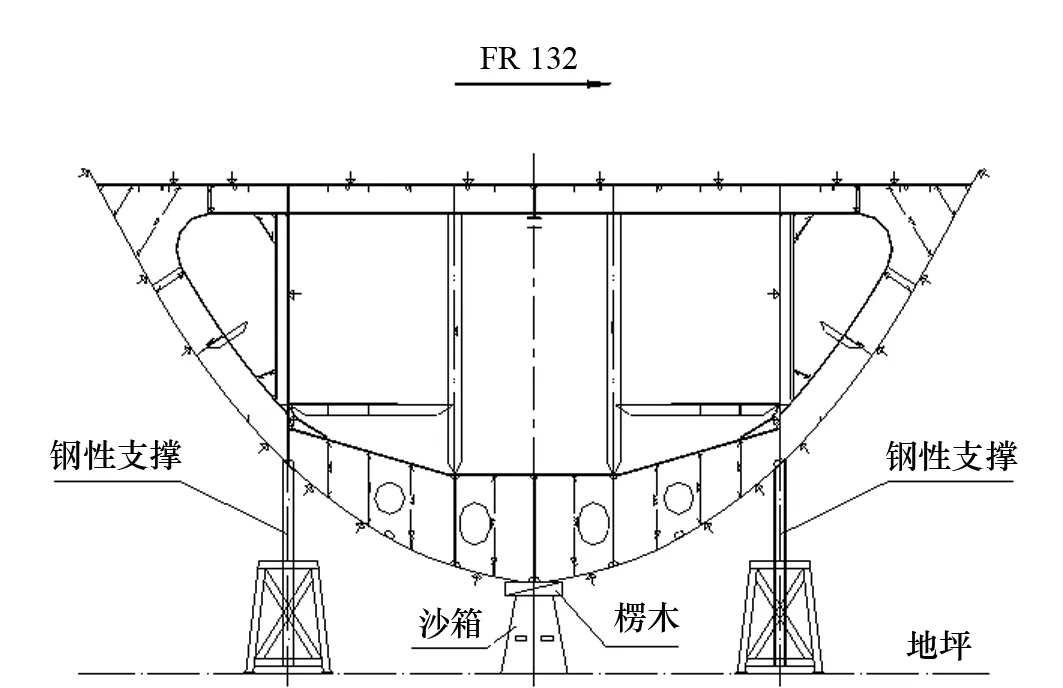

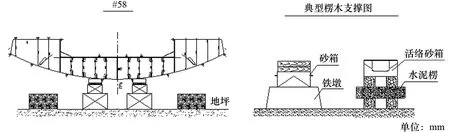

(3) 船台支撑(见图2)拆除程序不规范。在船体搭载工作完成后、轴系拉线前,需根据交机工艺要求对船体后端刚性固定支撑(见图3)进行拆除,以使艉部船体处于自由状态。在拆除刚性支撑前,需要紧固各位置楞木(见图4),若现场操作时没有严格按工艺流程定期对楞木进行紧固,也会导致该船船体发生倾斜。

图2 艉部分段分布及船台支撑布置情况

图3 船体刚性支撑图

图4 典型沙箱楞木布置及节点图

2.2 数据分析

测量交机前后主机基座面板距基线的高度数据,与船中FR 86、船尾封板、艏部FR 168舱壁等3处位置测量数据进行对比分析,从数据角度分析该船船体姿态和倾斜角度。

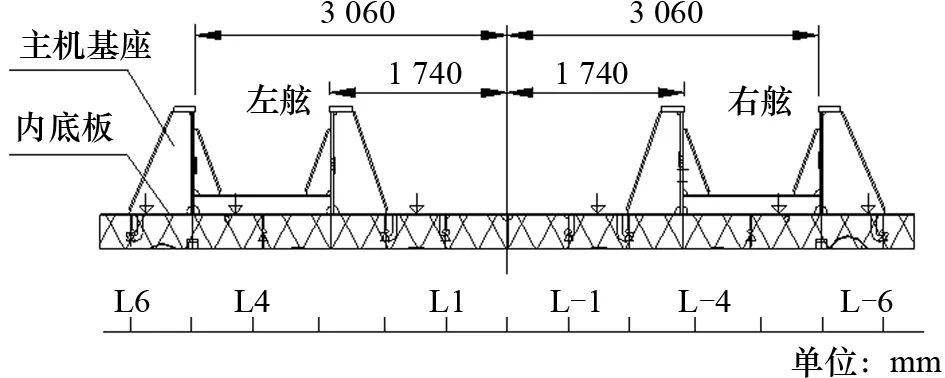

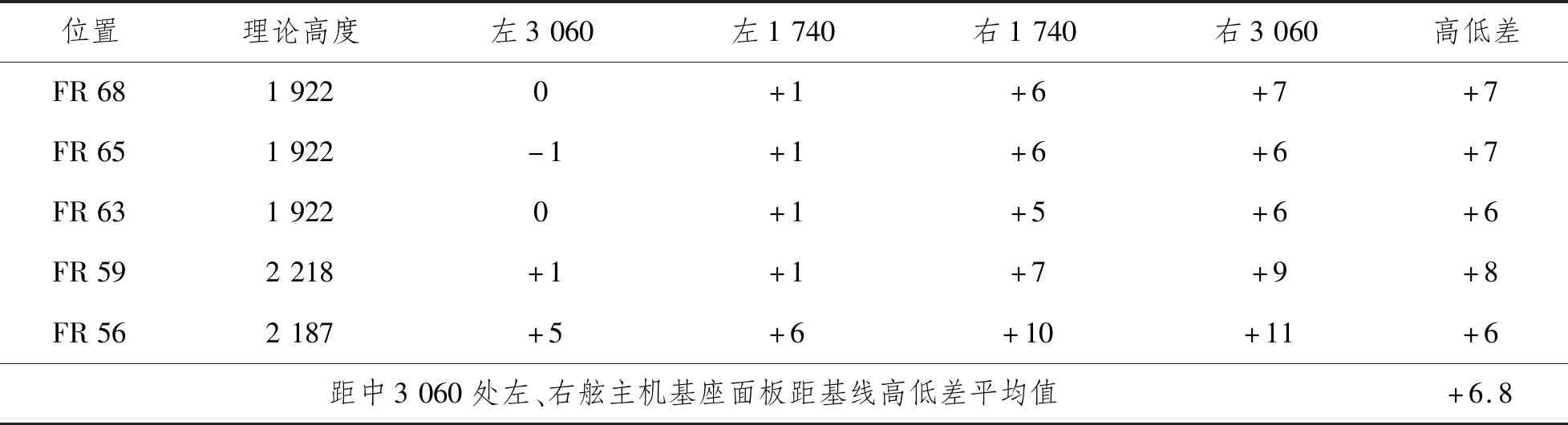

(1) 主机基座的测量位置及测量数据如图5、表1、表2所示。

图5 主机座横剖面及测量情况

表1 交机前主机基座面板距基线高度数据 mm

表2 交机后主机基座面板距基线高度数据 mm

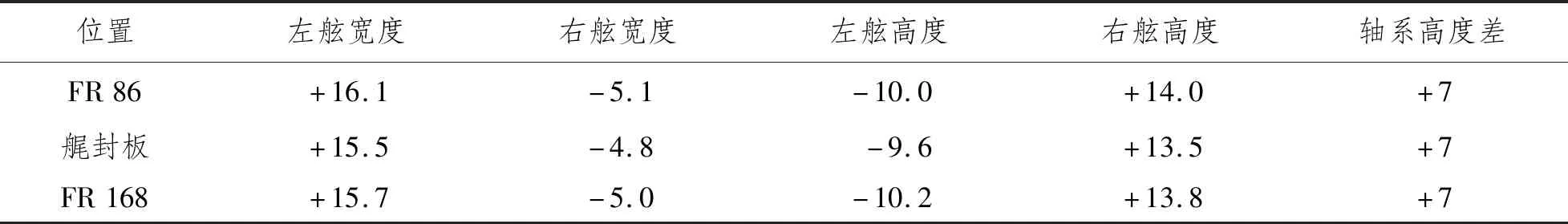

(2) 中站面舱壁测量数据如表3所示。

表3 中站面舱壁测量数据 mm

通过对数据进行比较,同时查阅现场装配和焊接监控记录,可判断该船船体倾斜为整体倾斜,而不是局部分段扭曲变形。导致该船左倾的主要原因是现场操作没有严格按工艺流程施工,钢性支撑拆除顺序有误,且没有按工艺要求的时间间隔对楞木进行紧固,最终导致船体发生轻微左倾。

3 应对措施

首先,制定船体固定技术方案,防止船体倾斜角度进一步加大,保证船体姿态[4]稳定。主要措施是对所有船底楞木进行紧固,防止船体进一步倾斜,在船台期间由最初每周紧固2次楞木调整为每天紧固1次。

其次,每天对船体舯部、艉封和FR 168舱壁进行精度测量和监控,持续观察船体姿态变化情况,并对监测数据进行对比分析,在确定船体姿态稳定后方可启动下一步工作。经过一周时间的观察,船体支撑楞木按期紧固后,船体未发生二次倾斜现象,整船姿态稳定。

最后,重新调整轴线照光准线高度和轴线定位高度,将右舷轴线相对船台基线抬高5.4 mm,使由两轴线确定的平面相对船台向左倾斜0.06°,如图6所示,同时调整轴系舵系,保证轴系与舵的准线仍位于同一基面,利用激光全站仪进行后续交机测量,完成轴系照光和拉线工作,最终确保轴系安装精度和质量,消除船体左倾造成的不利影响。

图6 FR 0横剖面及倾斜情况图

4 结 论

在类似纵向斜船台建造和长轴系船舶船台搭载、交机照光及轴系安装过程中,为防止类似问题的发生,首先须加强建造过程质量控制力度和工艺纪律执行力度,尤其应严格控制各关键过程施工质量,在船舶上船台前应进一步复核各参考基点、基线,验证船台斜率等重要参数,在各分段、总段搭载焊接过程中做好过程监控[5],保证船体搭载质量。其次,做好过程数据收集整理工作,尤其是船台定位、搭载等重要数据和过程记录的收集和归档,为后续数据分析和质量溯源打下基础。最后,船体刚性支撑应在轴系照光施工前几日拆除,拆除刚性支撑前,必须先紧固楞木,再依次同方向对称拆除两舷侧刚性支撑,防止船体倾斜。

稳定的船舶固定姿态和精准的定位是确保船舶建造精度和质量的基础,也是船舶轴系安装精度和质量的根本要求,只有在总段定位、搭载合龙、刚性支撑设置和拆除,以及紧墩等全流程中精心策划、精益管理、精确施工、精准监测,才能确保及时发现问题、分析原因、制定方案、排除故障,确保整船建造质量。