纳米粉末橡胶增韧双马来酰亚胺树脂的研究

2019-12-31李秉海戚桂村张晓红

李秉海,戚桂村,王 湘,张晓红

(中国石化 北京化工研究院,北京 100013)

双马来酰亚胺树脂以优异的耐热性、电绝缘性、透波性、耐辐射、阻燃性、良好的力学性能和尺寸稳定性及成型工艺类似于环氧树脂等特点,被广泛应用于航空、航天、机械、电子等工业领域中,并被用作先进复合材料的树脂基体、耐高温绝缘材料和胶黏剂等。但由于固化物的交联密度高、分子链刚性强而使双马来酰亚胺树脂呈现出极大的脆性,表现在冲击强度差、断裂伸长率小、断裂韧性强度低[1-10]。而韧性差阻碍双马来酰亚胺树脂适应高技术要求,成为新应用领域的重大障碍,因此如何提高双马来酰亚胺树脂的抗冲击性能成为决定双马来酰亚胺树脂应用的关键技术之一[11]。

本工作将纳米粉末橡胶[12-13]分散到环氧树脂中,再以环氧树脂来改性双马来酰亚胺树脂。采用DSC、SEM、TEM 等分析方法对增韧改性后的双马来酰亚胺树脂进行表征,考察了改性后双马来酰亚胺树脂的固化特性及力学性能。

1 实验部分

1.1 原料

N,N′-4,4′-二苯甲烷双马来酰亚胺树脂(BMI):纯度大于等于99%(w),洪湖市双马新材料科技有限公司;4,4-二氨基二苯砜(DDS):纯度大于等于99%(w),苏州寅生化工有限公司;CYD-128 环氧树脂:中国石化巴陵石化分公司;纳米粉末羧基丁腈橡胶VP-5011(简称纳米粉末橡胶):纯度大于等于99%(w),自制。

1.2 双马来酰亚胺树脂浇铸体固化物的制备

称取一定量CYD-128 环氧树脂和VP-5011 粉末橡胶,手工初步搅拌预混。把混合料加入三辊研磨机,第一次混合,辊间距设定为20 μm。经过第一次三辊的混合料静置48 h,然后进行第二次三辊混合,辊间距设定为10 μm。混合料再静置72 h,然后经过第三次三辊混合,辊间距设定为5 μm。经过三次三辊混合的CYD-128 环氧树脂和纳米粉末橡胶的混合物与BMI 混合,再加入CYD-128环氧树脂和BMI 共用的芳香胺类固化剂DDS,最后加热抽气固化成品,得到纳米粉末橡胶改性的BMI/CYD-128/DDS 复合材料。

1.3 分析方法

采用Philips 电子公司 TECNAL 20 型透射电子显微镜观察试样的内部微观结构,切片条件:温度50 ℃,速度0.2 mm/min,切得的薄片经四氧化锇染色后用于测试。SEM 表征采用美国FEI 公司XL-30 型场发射扫描电子显微镜。DSC 表征采用美国Perkin-Elmer 公司Pyris 1 型示差扫描量热仪,试样质量为20 mg,加热速率5 ℃/min,氮气环境。DMA 表征采用Rheometric Scientific 公司DMTA V 型动态机械分析仪,固定频率1 Hz,温度范围-100 ~300 ℃,加热速率5.0 ℃/min。韧性表征采用德国ZWICK 公司HIT25P 型摆锤冲击试验机。弯曲性能测定采用美国Instron 公司Instron 4466 型材料试验机。热变形温度由日本安田公司148-HDR-S 型热变形测试仪测试,加压0.45 MPa。

2 结果与讨论

2.1 DSC 分析结果

将三辊分散的纳米粉末橡胶和CYD-128 环氧树脂的混合物,与BMI 及DDS 在丙酮中溶解混合,60 ℃下将丙酮蒸发得到测试试样。以10 ℃/min 的升温速率对试样进行 DSC 分析,结果见图1。由图1 可知,未添加纳米粉末橡胶的CYD-128/BMI/DDS 体系的主反应放热峰出现在220 ℃,比二烯丙基双酚A/BMI 体系的主反应温度低,分散了5%(w)纳米粉末橡胶体系的主反应放热峰位置相比空白试样的峰位置低15 ℃,为205 ℃,说明纳米粉末橡胶的加入降低了反应的活化能,纳米粉末橡胶对双马来酰亚胺树脂体系的反应有一定的促进作用。

2.2 力学性能

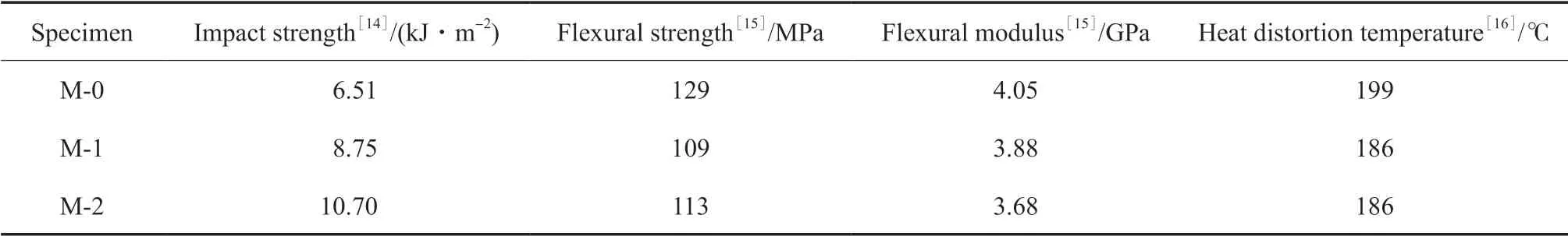

鉴于双马来酰亚胺树脂制备过程中的高黏度,纳米粉末橡胶的添加量上限为整个复合材料体系的5%(w)。表1 是纳米粉末橡胶改性双马来酰亚胺树脂的力学性能测试结果。

表1 纳米粉末橡胶/BMI/CYD-128/DDS 复合材料的力学性能Table 1 Mechanical properties of nano-powder rubber/BMI/CYD-128/DDS composite

从表1 知,添加纳米粉末橡胶后试样的冲击强度提高,加入4%(w)纳米粉末橡胶的复合材料的韧性提高了34.4%,加入5%(w)纳米粉末橡胶的复合材料的韧性提高了64.4%。添加纳米粉末橡胶后复合材料的弯曲模量和热变形温度稍有下降。

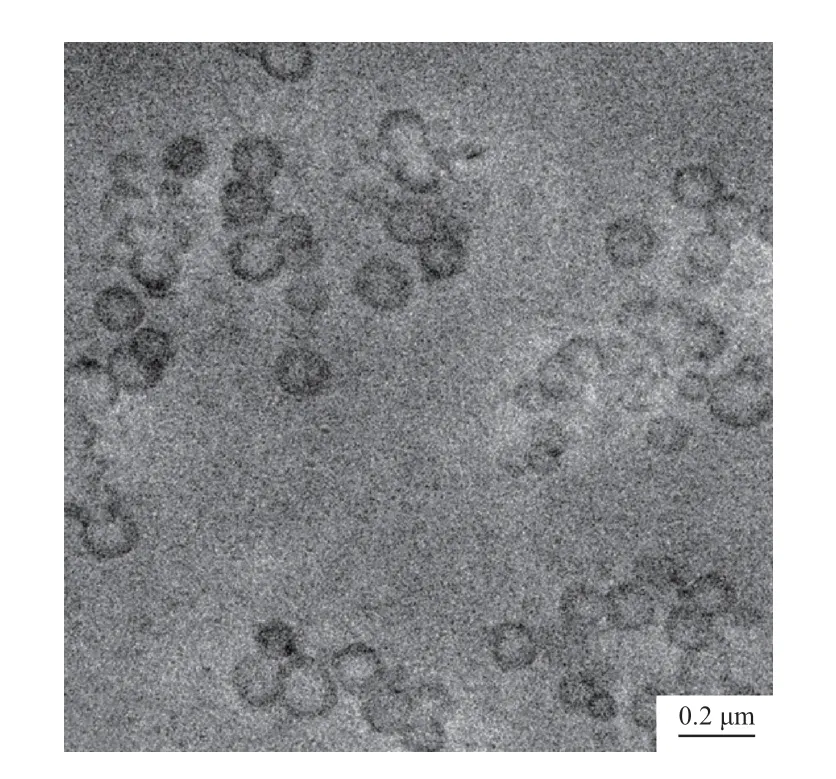

2.3 TEM 分析结果

图2 是5%(w)纳米粉末橡胶分散在BMI/CYD-128/DDS 复合材料中的TEM 照片。从图2可看出,纳米粉末橡胶呈现出区域分散特性,在区域内实现了单体分散,但球状粉末橡胶在视野中变成白色,可能是因为固化时的高温使粉末橡胶表面部分双键断裂,另外也不排除粉末橡胶表面小分子在高温时分解。

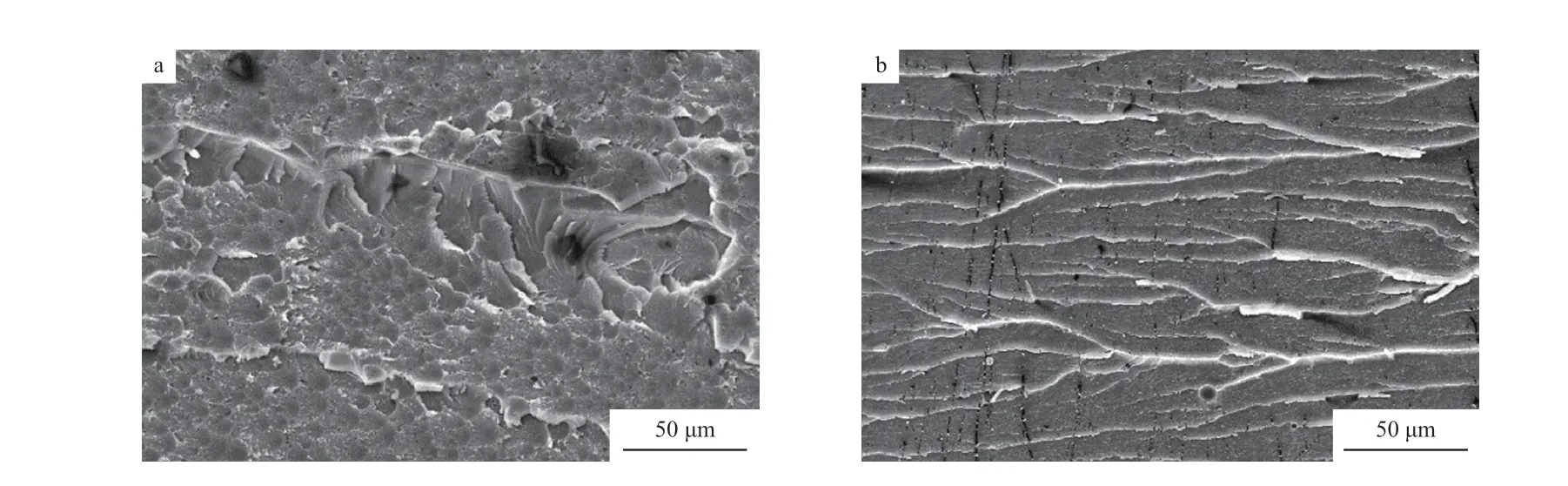

2.4 SEM 分析结果

图3 是不添加纳米粉末橡胶的空白试样与添加纳米粉末橡胶的BMI/CYD-128/DDS 复合材料冲击断面的SEM 照片。从图3 可知,空白试样断面出现荷叶状分布,在低放大倍数下,呈现流水波纹状形态。而添加5%(w)纳米粉末橡胶后,BMI/CYD-128/DDS 复合材料的断面形态变化较为明显,出现树枝状分布。这是因为橡胶粒子的存在使得裂纹路径发生偏转[17],以曲线形式传播,处于裂纹末端的增韧橡胶颗粒被拉伸而吸收了能量[18],从而阻止了裂纹的发展,提高了材料的冲击强度。

图2 纳米粉末橡胶在BMI/CYD-128/DDS 复合材料中分散的TEM 照片Fig.2 TEM image of nano-powder rubber dispersed in BMI/CYD-128/DDS composites.

图3 BMI/CYD-128/DDS 复合材料(a)和纳米粉末橡胶改性BMI/CYD-128/DDS 复合材料(b)的冲击断口的SEM 照片Fig.3 SEM images of impact fractures of the BMI/CYD-128/DDS composite(a) and the BMI/CYD-128/DDS composite modified by nano-powder rubber(b).

2.5 动态力学分析结果

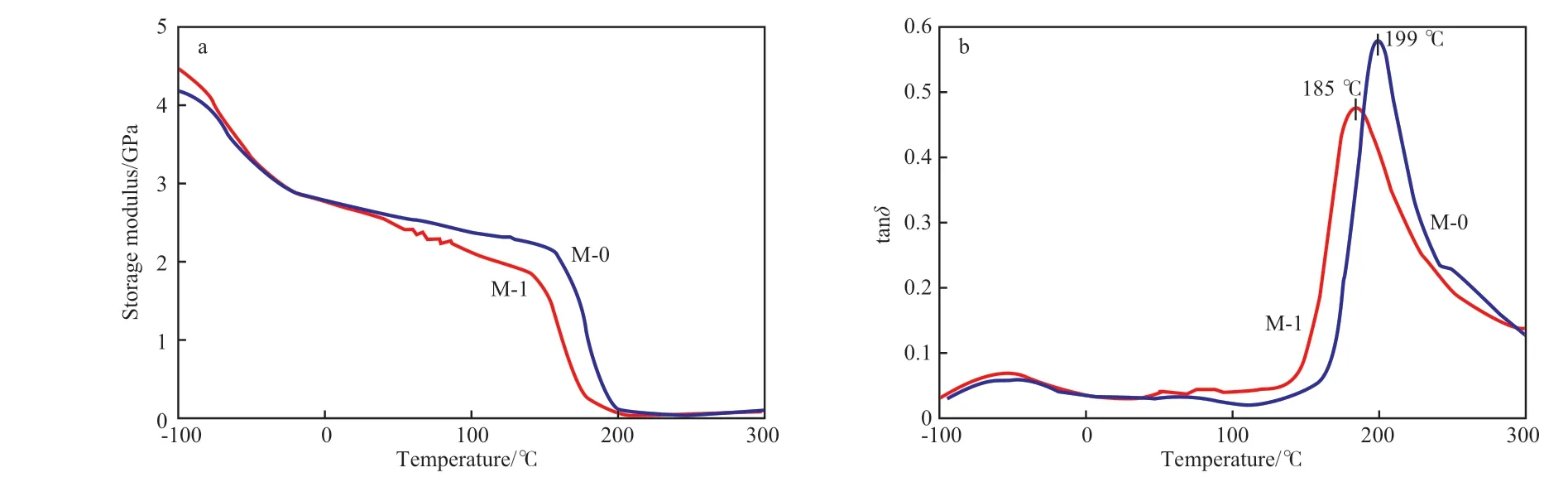

图4a 是不添加纳米粉末橡胶的空白试样和添加纳米粉末橡胶的BMI/CYD-128/DDS 复合材料的储能模量分析结果。由图4a 可知,在-100 ~-30℃区间,经纳米粉末橡胶改性的双马来酰亚胺树脂复合材料的储能模量要高于空白试样,说明经过改性的材料低温时的刚性提高。在-30 ~200 ℃区间内,添加纳米粉末橡胶的复合材料的储能模量均低于空白试样,说明纳米粉末橡胶的加入降低了复合材料的刚性,这与纳米粉末橡胶可提高双马来酰亚胺树脂的韧性是相互印证的。

在动态力学研究中,常常以损耗因子(tanδ)曲线峰所对应的温度作为玻璃化转变温度[7]。图4b 是不添加纳米粉末橡胶的空白试样和添加纳米粉末橡胶的BMI/CYD-128/DDS 复合材料的tanδ随温度变化的曲线。由图4b 可知,空白试样的玻璃化转变温度为199 ℃,而纳米粉末橡胶改性的复合材料的玻璃化转变温度为185 ℃,说明增韧剂的加入增强了材料的韧性,同时导致材料的玻璃化转变温度降低[19]。

图4 储能模量(a)和损耗因子(b)随温度变化的曲线Fig.4 Curve of storage modulus(a) and loss factor(tanδ)(b) versus temperature.

3 结论

1)将纳米粉末橡胶通过三辊剪切的方式分散在液体CYD-128 环氧树脂中,用此种环氧树脂混合物改性双马来酰亚胺树脂,实现了纳米粒子在复合材料中的均匀分散。

2)DSC 分析结果显示,纳米粉末橡胶的加入降低了反应的活化能,对双马来酰亚胺树脂体系的反应有一定的促进作用。

3)经过5%(w)纳米粉末橡胶改性的双马来酰亚胺树脂的冲击强度提高了64.4%,弯曲模量和热变形温度略有下降。