1 000 kV电容式电压互感器抗震性能优化研究

2019-12-31程永锋孟宪政孙宇晗卢智成

林 森, 程永锋, 孟宪政, 孙宇晗, 卢智成, 张 谦

(中国电力科学研究院有限公司,北京 100055)

我国西、北部地区煤炭资源丰富,西南地区水能资源集中,而东部地区一次能源资源匮乏但用电负荷却很大。为将西部省区的能源转化成电力资源,输送到电力紧缺的中东部地区,需要大规模建设西电东送输电工程。我国峰值加速度0.1g及以上的区域占58%的国土面积[1],且主要分布于西部地区,因此大量变电工程建设于设防烈度高、场地条件差的抗震不利地区,给电气设备的安全运行带来了极大挑战。近年来,我国先后发生了汶川、雅安、九寨沟等大地震,其中汶川地震造成110 kV及以上变电站停运90座,电力损失负荷达685万kW,给电网造成的直接经济损失超120亿元[2]。此外,随着国家“一带一路”和全球能源互联网战略的推进,我国电力行业越来越多的先进技术和装备正在走出国门,参与全球的电力建设。如墨西哥、智利等国家电力部门在很多高电压等级电站建设招标时规定按地震加速度0.5g设防,对相关电气设备的抗震能力提出了更为苛刻的要求,因此,开展高电压等级重要电气设备的抗震研究十分关键和紧迫。

电压互感器是将一次侧电压转换成可供测量、保护或控制等仪器、仪表或继电保护装置使用的二次侧电压的变压设备。其中,电容式电压互感器(Capacitor Voltage Transformer, CVT)利用电容分压原理测量高电压,在特高压、超高压电力系统中被广泛采用,其抗震问题不可忽视。程永锋等[3]开展了复合外套型特高压交流CVT的抗震与减震试验研究,试验结果表明安装减震装置后CVT的抗震性能显著提升,且地震响应越大减震器减震效率越高。此外,进行了500 kV和1 000 kV两种电压等级的CVT和避雷器的互连结构抗震试验,发现由于滑动金具的阻尼耗能作用,管母互连结构中设备的地震响应较之单体设备有所降低[4-5]。卢智成等[6]开展了瓷质特高压CVT的抗震试验研究,发现在0.2g地震波激励作用下,瓷质材料特高压CVT因瓷套与金属法兰连接的胶装部位出现塑性变形或损伤导致其地震响应存在非线性特征。目前,特高压CVT大量采用脆性电瓷制作设备外套,该材料强度低、阻尼小、储能与耗能能力较弱[7]。作为典型的特高压支柱类设备,1 000 kV电压等级的CVT重量大、重心高、地震易损性高[8]。现有的研究成果也表明瓷质特高压CVT抗震能力较弱,难以满足高抗震设防烈度要求,然而目前致力于提升CVT抗震性能的研究不足,相关经验及成果的严重缺乏已成为部分变电工程建设的制约因素。

为全面提高特高压CVT的抗震性能,本文进行了特高压CVT的抗震及减震振动台试验,根据设备在试验中表现出的抗震性能的不足,结合有限元分析诊断了原型CVT结构设计中的缺陷,提出了相应的结构改进方案。针对不同的抗震优化目标,基于结构改型和加装减震器两种手段提出了相应的抗震性能提升策略,从而为1 000 kV电压等级CVT满足不同工程的抗震要求提供了参考方案和设计依据。

1 CVT本体及其减震结构振动台试验

地震模拟振动台试验是研究工程结构抗震性能的重要手段[9-10]。通过振动台试验,能够获得电气设备在不同地震工况下的关键位置响应,由此可探究其抗震能力薄弱环节[11-12]。

1.1 试件及其特点

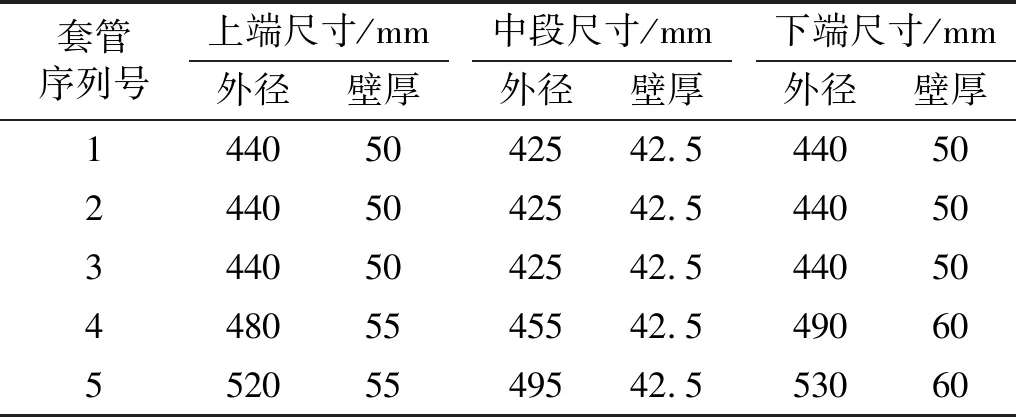

试验选用国内某品牌电压互感器厂家所生产的1 000 kV电容式电压互感器作为试件,总高度约10.6 m,质量约5.5 t,顶部有均压环。整柱试件的外套为主要承力部件,由5节瓷质空心绝缘子通过法兰连接而成,其弹性模量为110 GPa,破坏应力为60 MPa。

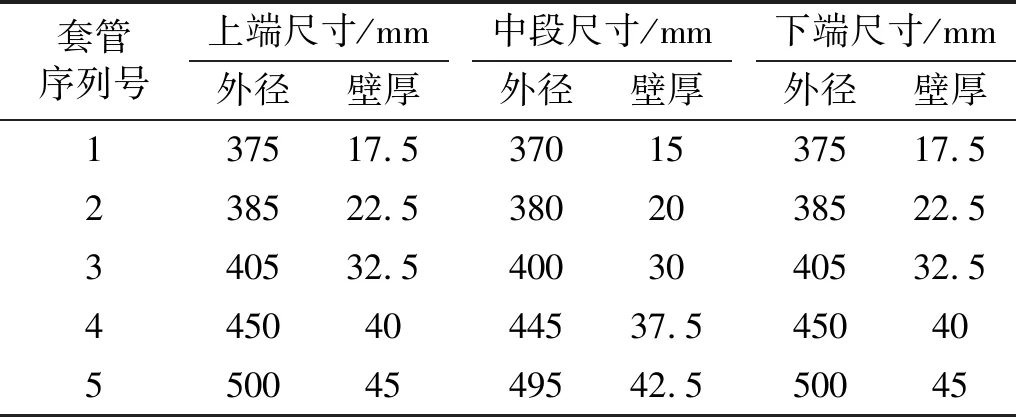

试件各节瓷套管根部与法兰胶装连接,通常此处为抗震薄弱环节,根据以往震害调查,电气设备主要破坏形式为套管根部法兰连接处的折断、开裂[13-15],因此电气设备在设计制造和试验考核时均应重点关注空心瓷绝缘子根部的负荷状况[16]。鉴于上述情况,试件厂家在设计时将各节套管上下两端与法兰胶装处套管芯棒外径扩大,使套管在两端连接处较之中段主体有所加粗,以强化连接部位套管,各节套管的芯棒外径及壁厚尺寸如表1所示。由表1可知,试件上3节套管的结构尺寸完全相同,底部2节套管由上至下外径有所增大,全部5节套管中间收径段的壁厚被统一设计为42.5 mm。

表1 各节套管不同位置芯棒尺寸

1.2 试验布置

图1所示为传感器测点布置示意图。受覆盖在表面的伞裙影响,各节套管中段难以布置传感器,而下端法兰连接部位芯棒露出,在其上沿地震激励方向对称粘贴电阻应变片,试验中通过应变片测算出测点位置的应力数据。另外,在振动台台面、各节套管顶端布置加速度计,以获取试件的加速度响应。

图1 试件测点布置Fig.1 Arrangement diagram of monitoring points

试验在三维六自由度地震模拟振动台上完成,台面尺寸3 mm×6 mm,工作频率范围0.1~80 Hz,三方向最大加速度1g,最大试件质量35 t,最大抗倾覆力矩70 t·m,最大回转力矩35 t·m。

试验现场如图2所示。试验前将试件底座安装于振动台台面上。进行抗震试验时,试件通过螺栓直接紧固在底座上。进行减震试验时,先将减震器安装在底座上,随后试件落在减震器上,减震器在试件底部和底座之间均匀环向排列,并通过螺纹联接分别与试件和底座紧固。

图2 试件安装Fig.2 Installation of specimen

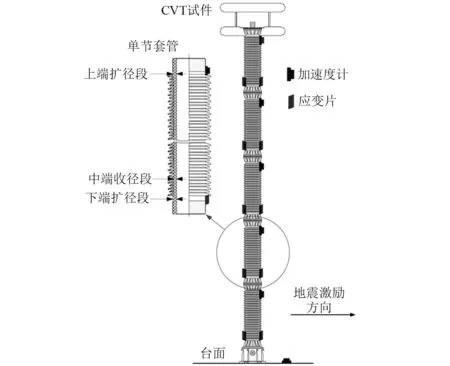

1.3 减震器

试件所装设的减震器为金属耗能减震器,金属弹塑性变形是消耗地震输入能量最有效的机制之一[17]。减震器内的耗能材料为铅合金,地震作用下减震器内部铅合金通过往复剪切形变进行耗能[18],其构造原理如图3所示。减震器存在限位设置,行程不超过5 mm。

图3 金属减震器构造原理Fig.3 Structure principle of mental damper

多名学者研究了铅合金减震器的力学特性并讨论了其对于电气设备的适用性[19-20],不少地震模拟振动台试验结果表明该金属减震器装设于电气设备后可取得良好减震效果[21],近年来变电站中相关应用也较为广泛。铅合金减震器在设备正常工作状态下发挥刚性螺栓功能,在发生中震、大震情况时减震器动作,大量耗散输入电气设备的地震能量,有效保护设备主体。兼具联接与耗能双重功能的金属减震装置,既能够实现减震目的,又不改变设备的结构与布置方式,适合与支柱类电气设备配套使用。

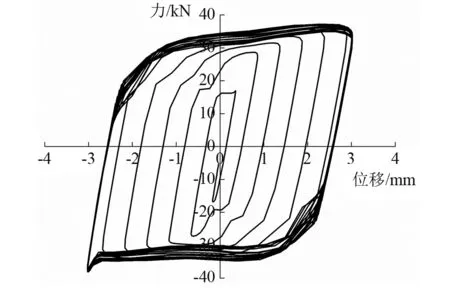

通过拉压循环加载试验可以模拟减震器的工作状态,获得CVT减震器的力学性能,试验测得减震器滞回曲线如图4所示。加载开始时应力随应变增加而快速增大,随着应变继续增加,行程至约0.4 mm时减震器达到屈服,屈服承载力约为32 kN。屈服后随着位移增加,抗力缓慢增长,屈服后刚度远小于屈服前刚度,极限承载力约36 kN。卸载开始时,抗力急剧下降,荷载卸载至0时残余位移明显,此后进入反向加载状态。滞回曲线饱满,表现出良好的耗能特性。

图4 金属减震器滞回曲线Fig.4 Hysteresis loops of metal damper

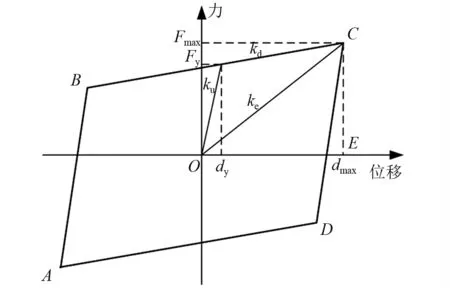

减震器的力-位移曲线符合典型的金属塑性本构关系,可近似为双线性模型,如图5所示。图中Fy和Fmax分别为屈服力和最大力;dy和dmax分别为屈服位移和最大位移; 斜率ku,kd,ke分别为减震器屈服前刚度、屈服后刚度和等效刚度,可以由式(1)求得。

(1)

图5 双线性滞回模型Fig.5 Double linear hysteresis loop model

减震器的等效阻尼比可通过式(2)获得[22]

(2)

式中:ξe为减震器的等效阻尼比;ED为减震器在一个振动循环中的耗能,即图5中四边形ABCD的面积;E为最大应变能,即图5中三角形OCE的面积。

由此,可以得到减震器的阻尼系数

(3)

式中:C为减震器的阻尼系数;m为均分到单个减震器的设备质量。

特高压CVT的重量及高度基本差别不大,通常配置6~8个减震器,本试验选用8个。根据图4的试验数据可知金属减震器的屈服力Fy为32 kN,屈服位移为0.4 mm,由式(1)~式(3)可求得屈服前刚度ku为80 kN/mm,屈服后刚度kd为1.5 kN/mm,阻尼系数C为84.3 kN/(m/s)。

进行减震设计时,根据设备底法兰直径和设备支架顶板规格合理拟定环形均布在设备底部的减震器布置直径。可建立CVT及其减震结构有限元模型,分别采用梁单元和弹簧阻尼单元模拟CVT和减震器,依照上述减震器参数对弹簧阻尼单元进行设置。建模完成后输入地震动,计算地震作用下设备响应及减震效果,若减震结构模型无法满足抗震设防要求或减震效果不理想,则适当调整减震器布置直径或数量。经过试算,本试验减震器布置直径定为1 m。

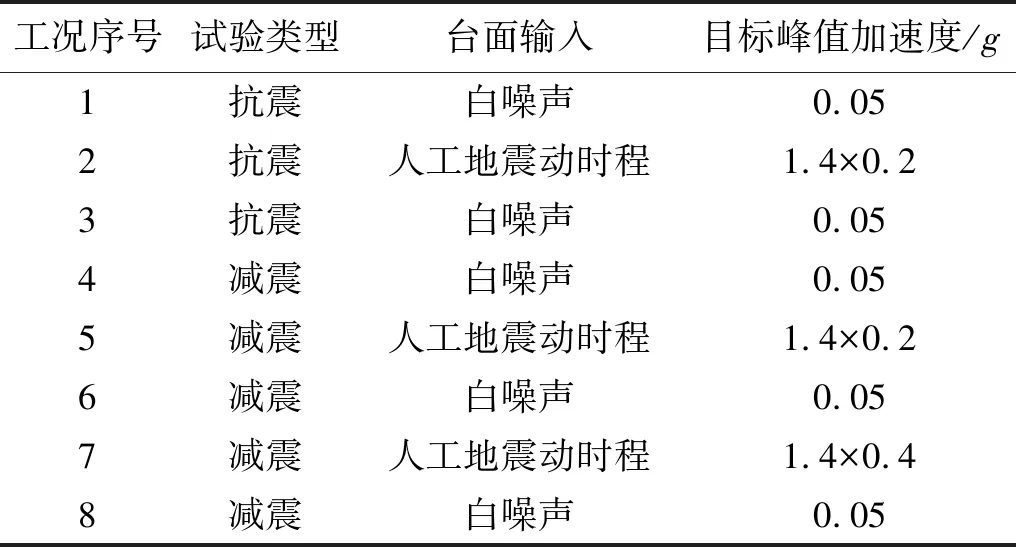

1.4 试验工况

由于试件为轴对称结构,仅进行单水平向地震模拟振动台试验即可。输入地震动采用中国电机工程学会标准[23]所规定的人工地震动时程,该时程曲线根据标准反应谱拟合而来,在场地条件不确定时,选用标准反应谱对1 000 kV变电站内电气设备进行抗震评估,可包络Ⅰ~Ⅲ类场地,且适用于不同类型的特高压站内设备[24]。

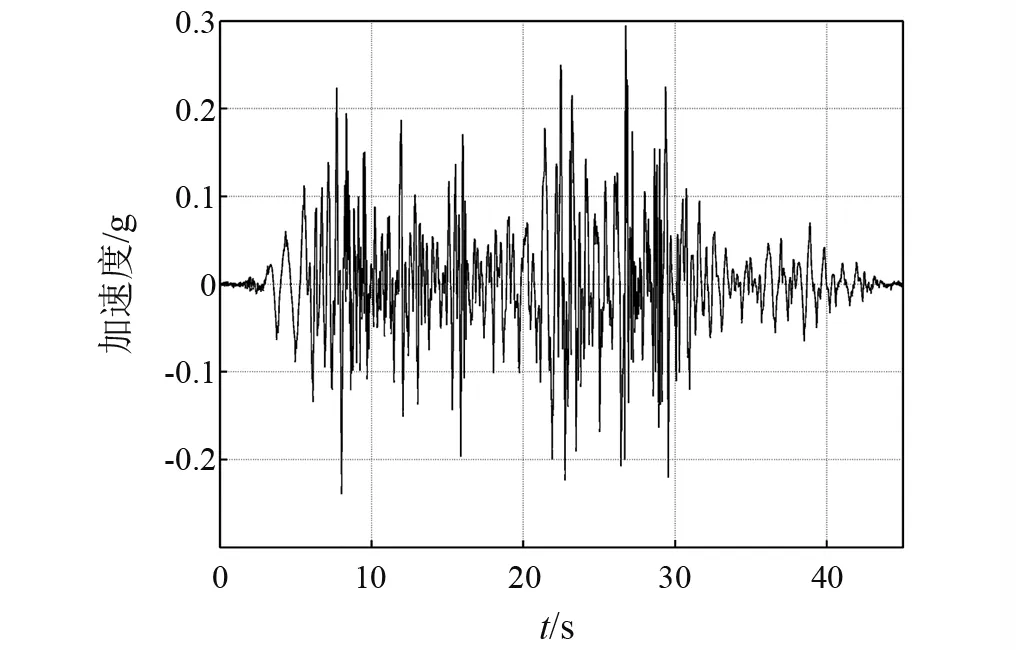

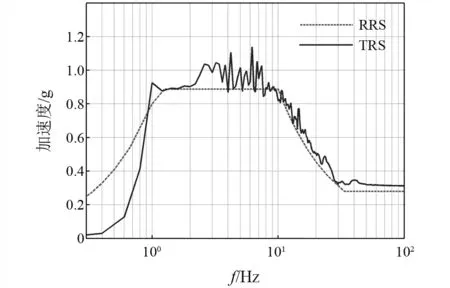

试验中电压互感器通过底座安装在振动台台面上,但变电工程中实际运行的电压互感器并非直接布置于地面上,而是安装在设备支架上。支架对地震加速度值有一定的放大作用,因此,试验中应将振动台输入加速度值乘以支架动力放大系数1.4后对试件进行考核。试验工况如表2所示。首先对试件进行0.2g等级的抗震试验,其后对加装了减震器的试件进行0.2g和0.4g等级的减震试验。考虑支架动力放大系数后,对于0.2g和0.4g等级工况,台面输出地震动的目标峰值加速度分别为1.4×0.2g和1.4×0.4g。图6所示为抗震试验时振动台台面实测的0.2g等级地震动加速度时程。图7为人工地震动时程对应的试验反应谱(Test Response Spectrum, TRS)与需求反应谱(Required Response Spectrum, RRS)的对比。由图7可知,TRS在平台段较好地包络了RRS,说明试验中对试件施加的地震激励准确有效。

表2 试验工况

图6 振动台输出加速度时程Fig.6 Output acceleration time history of shaking table

图7 需求反应谱与试验反应谱的对比Fig.7 Comparison between RRS and TRS

2 试验结果及分析

2.1 动力特性

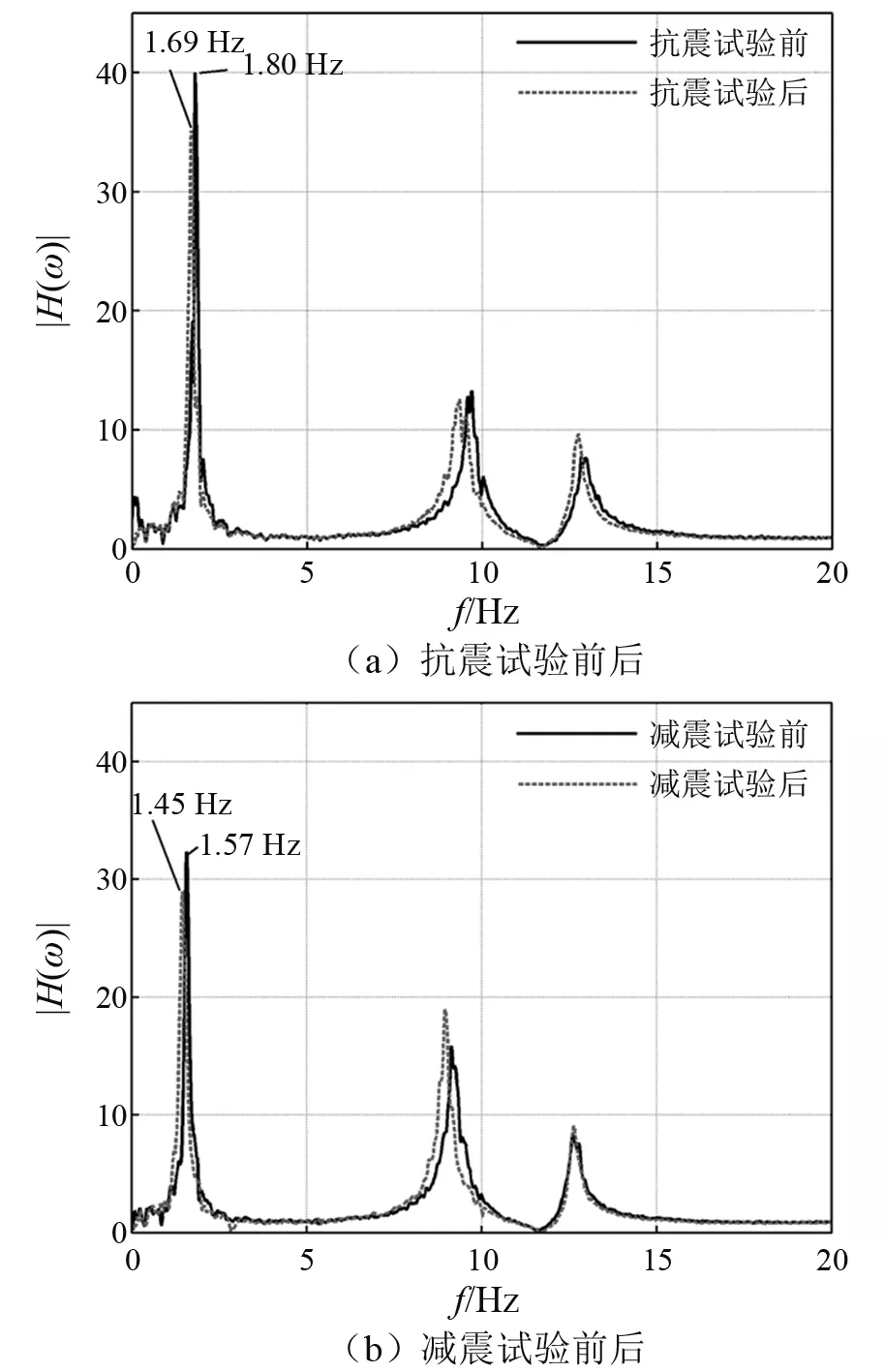

地震工况前后所安插的白噪声工况用于探查试件的动力特性,通过抗震试验前后和减震试验前后的白噪声工况所获得的试件频率响应函数,考察试件自振频率的变化,进而判断试件抗震性能是否劣化以及结构是否有损。

试验工况1、工况3和工况4、工况6的试件顶部加速度相对于台面加速度的频率响应函数幅值谱|H(ω)|分别如图8(a)和图8(b)所示。由图8可知,地震工况前后的频响函数重合度较高,说明试件动力特性基本未发生改变,设备套管在试验过程中没有出现不可恢复的破坏。抗震试验前后,试件一阶频率由1.80 Hz降至1.69 Hz。加装减震器后,结构整体频率为1.57 Hz,经过减震试验后,结构一阶频率降至1.45 Hz。地震工况前后试件基频降幅较小,不足8%,结构频率变化在容许范围内。振动台试验结束后,设备返厂进行了电气和密封等一系列试验,进一步确认了设备完整无损。

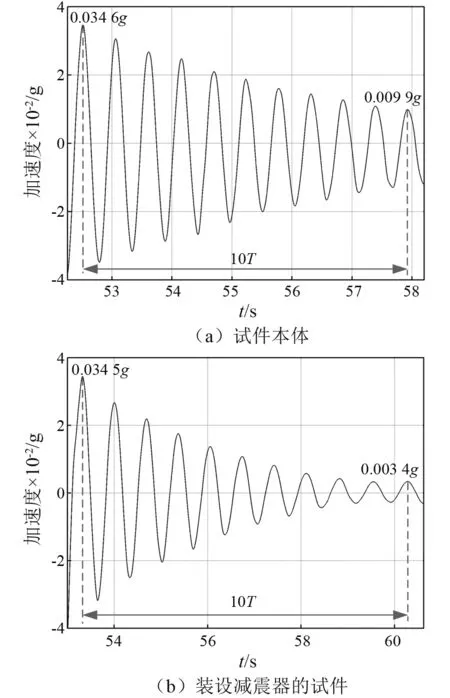

工况1和工况4中白噪声输入停止后,试件顶部加速度自由振动衰减曲线如图9所示。取10个自由振动周期,根据首末波峰的加速度值计算可得设备本体和装设了减震装置的结构阻尼比分别为2.0%和3.7%。减震装置在降低设备频率的同时,增加了结构的阻尼,有利于降低设备的地震响应。

2.2 试件各位置地震响应及分析

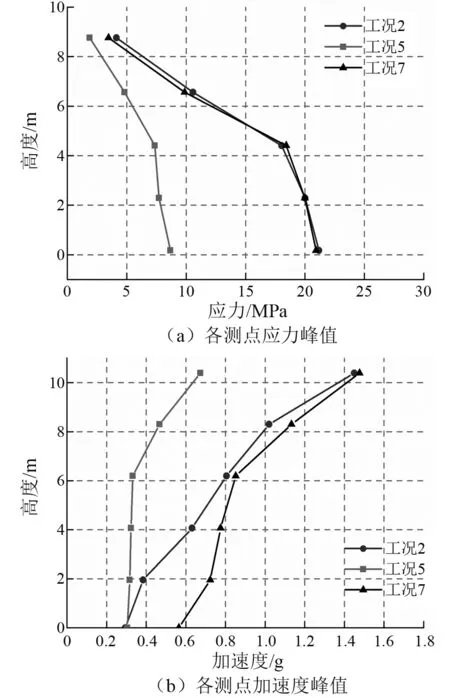

工况2、工况5和工况7中,CVT试件各位置测得的应力及加速度峰值如图10所示。其中最大根部应力出现在底节套管。由图中试件各节根部应力变化的趋势可知,底部3节套管的根部应力差异较小,而上3节套管应力变化幅度较大,说明采用了差异化设计的下3节套管的应力分布更均衡,结构受力更科学,而均一化设计的上3节套管危险性分化明显。就试件整体结构而言,底部套管在地震作用下的易损性较高,而上部套管强度浪费较多。

图8 试件本体及其减震结构的频响函数幅值谱Fig.8 Amplitude spectra of frequency response functions of specimen with and without dampers

图9 试件顶部加速度自由振动衰减时程曲线Fig.9 Free vibration decay time history curves of acceleration record at the top of specimen

图10 地震作用下试件应力与加速度分布Fig.10 Stress and acceleration distribution of specimen under earthquake action

各工况中,第1节套管的加速度均为最大,由下往上各节套管顶部加速度峰值依次增大,且不难发现,上3节加速度的增长率高于下3节,这也说明了试件上下部分结构的差异导致了下3节套管加速度变化较为缓和,而上3节套管加速度差异更为明显。安装减震器后,减震器的阻尼耗能效果直接作用于试件底部,使底部3节套管由下至上的加速度增长率显著降低,而对上3节套管加速度增长趋势的影响较为有限。

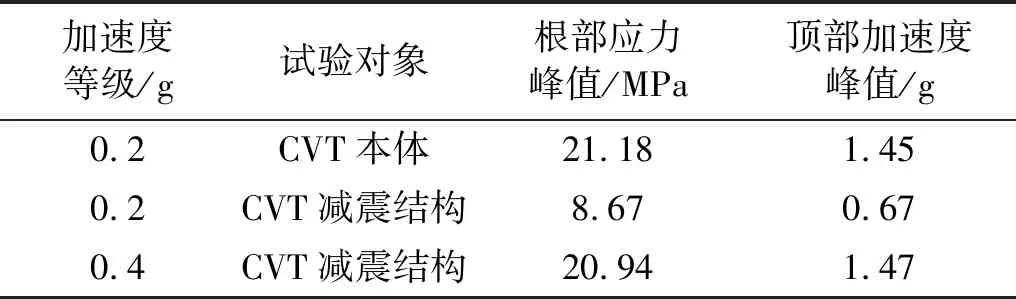

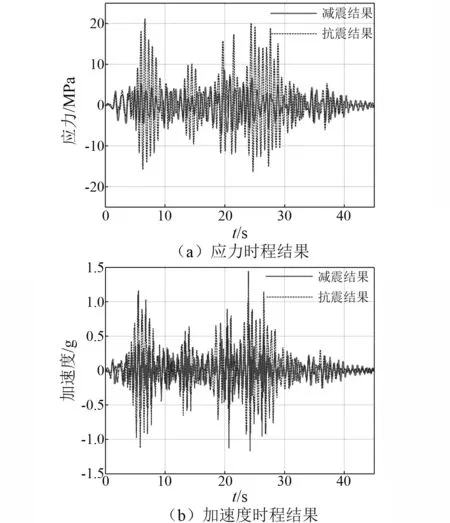

2.3 抗震及减震试验结果对比

各工况下试件的根部应力峰值和顶部加速度峰值试验结果如表3所示。从表3可知,减震器对地震反应起到了明显的抑制作用。工况2和工况7中,试件最大应力和加速度峰值之差分别为0.24 MPa和0.02g,两者较为接近,说明装设了减震器的CVT在0.4g等级工况下的地震反应与CVT本体在0.2g等级工况下的大致相当。在0.2g等级工况下,CVT的根部应力和顶部加速度减震效率分别达到59%和54%,标志着金属减震器的耗能效果可为保护瓷套管及其内部元器件提供重要帮助。

工况2和工况5中所测得的试件根部应力与顶部加速度时程结果对比如图11所示。

表3 振动台试验结果

图11 抗震试验与减震试验时程结果对比Fig.11 Comparison of time history curves between shaking table tests with and without dampers

3 有限元仿真及结构缺陷诊断

地震模拟振动台试验中试件各节套管应力分布表现出的不良状态,反映了CVT上3节套管均一化设计的不合理性,为深入发掘CVT的潜在结构问题,采用有限元仿真手段开展进一步分析。

3.1 有限元仿真验证

建立CVT试件的有限元模型如图12所示。建模时采用梁单元模拟设备套管和法兰,法兰参数依据等效弯曲刚度原则确定,对设备底部施加全约束。

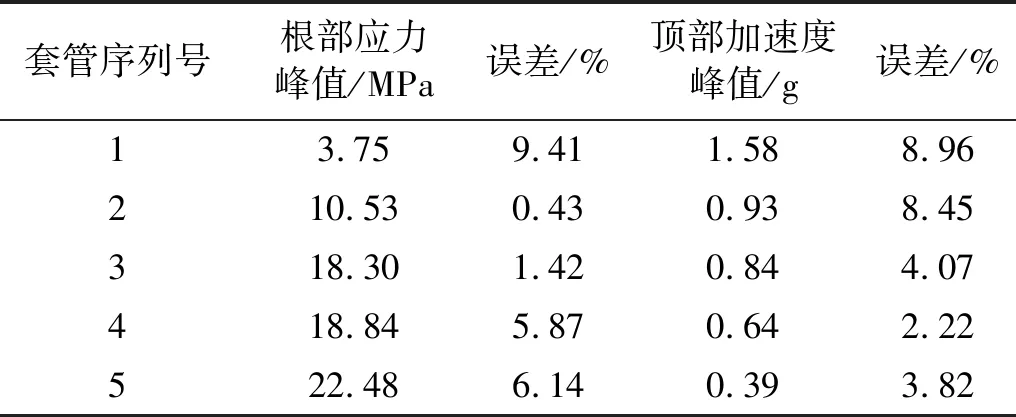

由模态分析可得该CVT模型1阶频率为1.78 Hz,与试验值相比误差1.1%。将工况2中振动台台面实测地震动时程作为仿真输入,计算得到的地震作用下CVT各节套管顶部加速度峰值和根部应力峰值如表4所示。从表4可知,有限元模拟结果与试验实测数据吻合度较高,各节应力和加速度误差分别控制在9.5%和9%以内,说明了有限元模型的有效性和准确性。

图12 CVT有限元模型Fig.12 Finite element model of CVT

表4 仿真结果及误差

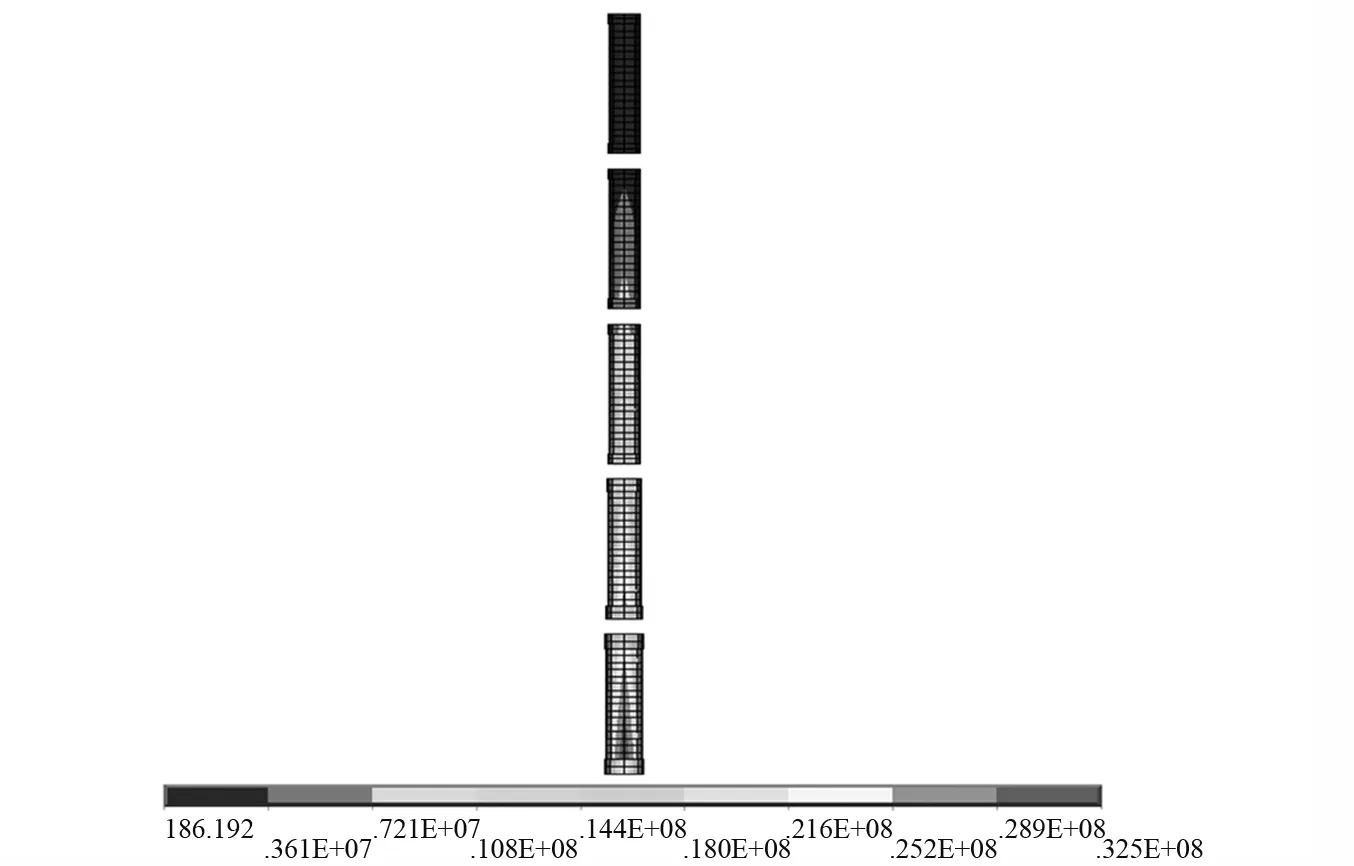

3.2 结构缺陷诊断

图13为仿真得到0.2g等级地震作用下,底节套管应力最大时整柱CVT所呈现的应力状态,此时为整个时间历程中CVT最危险的时刻。由图13可知,整柱CVT最大应力出现在底节套管的中间收径段底部,而其他采用等径套管的电气设备最大应力往往出现在设备根部。底节套管的中间收径段最大应力为32.46 MPa,明显高于表4所列下端扩径段的最大应力22.48 MPa,说明套管下端法兰胶装处扩大外径的设计思路能有效降低套管根部断裂的风险,但同时下端扩径段被设计得过于粗壮,并未使套管整体的应力分布达到理想状态。

图13 最危险时刻的套管应力云图Fig.13 Stress nephogram of bushing at the most critical moment

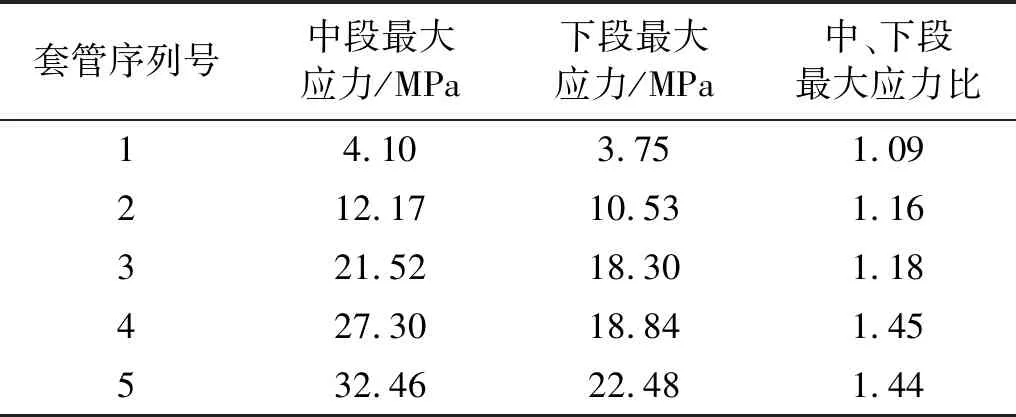

表5所列为各节套管中间收径段和下端扩径段的最大应力仿真结果,底节套管与首节套管最大应力比高达7.92。与通过试验得出的各节套管应力分布规律一致,上3节套管等尺寸的设计模式导致了上3节套管应力差异较大,下3节套管由上至下外径逐渐增大,因此应力分布更为平均。

表5 CVT各位置最大应力仿真结果

需要注意的是,由表5可知,各节套管中间收径段的最大应力均高于根部的扩径段。表1所列上3节套管下端扩径段与中间收径段的外径差为15 mm,而这3节套管中段与下段最大应力比为1.09~1.18;下2节套管的外径差为35 mm,相应的最大应力比为1.44~1.45。可见中段收径段与下端扩径段的应力接近程度受两段外径差的影响显著,若两段间外径差较大则套管根部过于强化造成应力分布不佳。

4 CVT抗震性能优化

为满足我国西部地区及海外输变电工程高抗震设防烈度的要求,针对1 000 kV电压等级CVT在试验和仿真中抗震性能所表现出的不足,改进结构缺陷并采取适当的优化措施,使其能够服役于更多原型设备无法胜任的抗震不利地段显得尤为必要。

4.1 原型CVT抗震能力评估

验算1 000 kV站内电气设备抗震承载能力应考虑地震作用效应和其他荷载效应的组合[25]

S=SGk+SEk+0.25SWk+STk+SIk

(4)

式中:S为地震作用效应和其他荷载效应的组合;SGk为设备自重的荷载效应值;SEk为地震作用效应值;SWk为风荷载效应值;STk为端子拉力荷载效应值,当与端子连接的是具有足够冗余度的软导线,计算时端子拉力取0。SIk为设备内部压力荷载效应值。

取百年一遇10 m高10 min平均最大设计风速34 m/s的严酷条件,参照相关标准[26]计算可得风荷载作用造成的设备应力为6.6 MPa,设备内部压力、端子拉力等其他荷载造引起的设备应力按1 MPa进行保守估算,则式(1)中除已通过仿真计算得到的自重和地震作用效应32.46 MPa外,需叠加的其他荷载效应按2.65 MPa考虑。根据CVT厂家资料,瓷套破坏应力取60 MPa,因此,0.2g等级地震作用下试件的应力安全系数为1.71,满足电气设备应力安全系数大于1.67的抗震要求。然而,较小的安全裕度也反映出原型CVT难以通过0.3g及以上等级的抗震考核。

我国大部分疆域的基本地震动峰值加速度在0.1g及以上,而根据相关标准,1 000 kV电气设备按抗震设防烈度提高1度进行抗震设防。即原型CVT仅能投运于基本地震动峰值加速度0.1g及以下的地区,若设备所服役的变电工程站址位于基本地震动峰值加速度0.15g及以上区域,则须根据实际工程需求对原型设备适当地进行优化,以提高其抗震性能。

4.2 优化方案

针对原型设备在振动台试验和数值仿真中所暴露出各节套管间应力分布不均衡的问题,根据等应力设计原则优化整体结构,将原CVT改进为塔型构造。出于节省材料、降低成本的目的,通过减材的方式改造结构,缩小上3节套管外径,且由下至上缩径幅度依次增大,使原本相同的上3节套管外径产生渐变差异。原型设备底部2节瓷套虽外径有差别,但壁厚一致,缩小第4节套管外径从而令其壁厚相应减小,使整柱CVT所有5节套管的外径和壁厚从下至上均呈现依次缩小的趋势。

原型设备套管在法兰胶装连接段的扩径设计有效控制了瓷套根部应力,但套管各段之间应力分配不合理,各节套管破坏风险均聚集于中间收径段底部。针对这一问题,将各节套管下端扩径段与中间收径段的外径差统一减小至5 mm,借此调配中、下两段的应力,使两者趋于接近,更大程度地发挥各段的承载能力。改型后各节套管尺寸如表6所示。

表6 优化后各节套管不同位置芯棒尺寸

上述通过减材方式改进结构以优化原型CVT抗震能力的方案,虽然可以节省电瓷材料,降低生产成本,然而设备改型会额外带来重制模具的费用。另外,受制于细高外型与脆性瓷材套管,单纯改善结构对设备抗震性能的提升作用有限,若工程抗震要求较高,如场地基本峰值加速度为0.2g及以上时,可考虑采用适用于电气设备的减震技术措施[27]。本文试验结果及已有的研究成果[28]表明,与电气设备配套使用的金属减震器对设备本体的应力减震效率基本为50%以上。仅能承受0.2g等级地震作用的原型CVT在加装减震器后,抗震等级提升至0.4g。因此,在设备结构改型带来的额外费用过高或改型后仍无法满足抗震要求的情况下,建议采用减震手段优化设备抗震能力。

4.3 优化结果及讨论

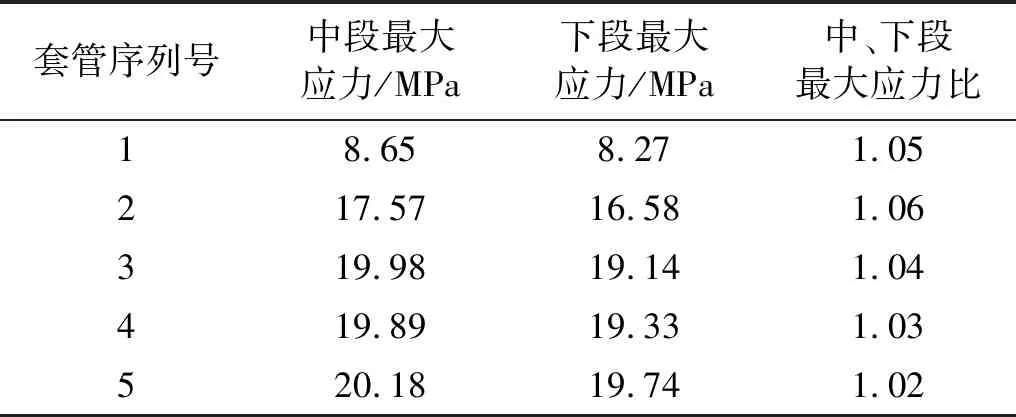

按照表6中结构改进后的套管尺寸数据修改CVT有限元模型后,重新输入0.2g等级地震时程进行计算,得到各节套管中、下段的最大应力情况如表7所示。

表7 改型CVT各位置应力仿真结果

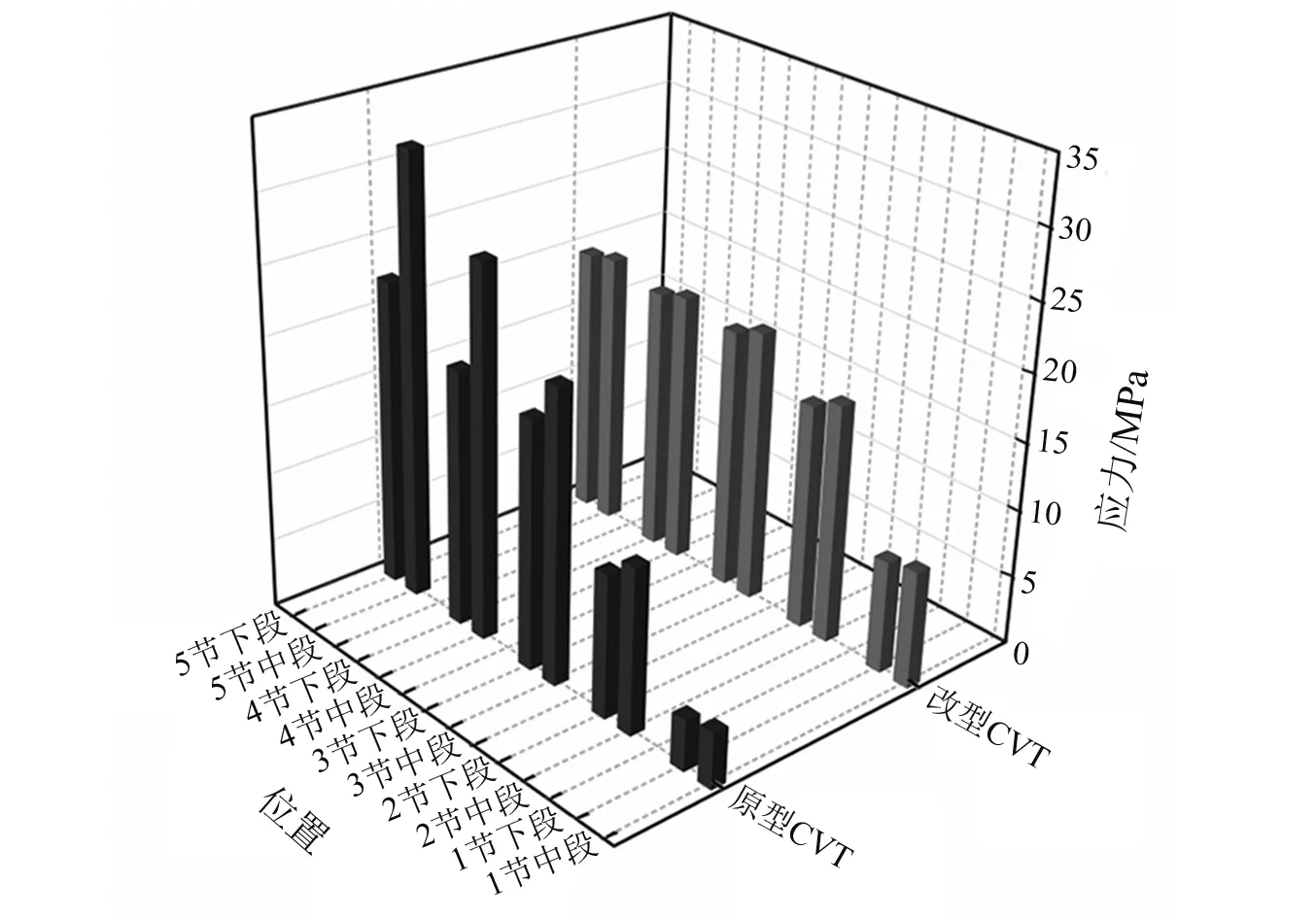

对比表5中的数据可知,改型后底节套管与首节套管最大应力比由7.92 MPa降至2.33 MPa,各节套管最大应力显著接近。各节套管中下段最大应力比由1.09~1.45 MPa降至1.02~1.06 MPa,可见将各节中下段外径差缩调为同等的5 mm,其应力比也趋于相等,且各下段应力均略小于中段,既避免了法兰胶装处过于强化,又不至于令根部成为突出的薄弱环节。图14所示为改型前后CVT各节套管中间收径段和下端扩径段的最大应力仿真结果对比。由柱状图可知,各节套管及套管各段的抗震性能都得到更充分的利用。

图14 改型前后CVT各位置应力仿真结果对比Fig.14 Comparison of simulated stress results at different positions between prototype CVT and remodeled CVT

常规加固手段通常会选择增加危险截面处的尺寸以增大抗弯截面系数从而降低最大应力,然而本优化方案并未如此,反而保持底节套管尺寸不变,同时缩减了1~4节套管的外径、壁厚,整体上将整柱CVT优化为塔型,局部将各节套管扩径段与收径段的外径差缩调至5 mm。基于减材的优化方案不仅大幅削减了材料成本,而且降低了CVT的总重和重心高度,显著改善了各节套管间及套管各段间的应力分布状态,契合了等应力设计原则。结构改型后,0.2g等级地震作用下的CVT最大应力由32.46 MPa降至20.18 MPa,其抗震安全裕度得到有力提升。

对改型后CVT有限元模型进行0.3g等级地震工况计算,得到套管最大应力为30.27 MPa,考虑其他荷载组合效应后的安全系数为1.82,满足抗震设计要求,该结果表明改型后的1 000 kV电压等级的CVT可成功推广应用至地震动峰值加速度0.15g区域。然而,对于0.4g等级的抗震要求,通过改良设备结构已无法满足,此时建议采取原型设备装设金属减震装置的措施。若设备需要出口参与0.5g及以上高抗震设防要求的海外工程建设,则推荐同时考虑结构改进和装设减震器的双重优化方案。

5 结 论

本文通过开展1 000 kV电压等级CVT振动台试验和有限元仿真研究,发现了其抗震性能方面的不足,针对结构缺陷进行了改进,结合减震措施提出了可满足不同预期抗震目标的优化策略。主要结论如下:

(1) 振动台试验结果表明,应用减震器后CVT结构的阻尼比由2.0%增加至3.7%,设备动力特性得到改善;0.4g等级地震作用下CVT减震结构与0.2g等级地震作用下CVT本体的地震反应大致相当;0.2g等级地震工况下,CVT的根部应力、顶部加速度的减震效率分别为59%,54%,减震器的应用可显著降低CVT瓷套管、内部电气元件的损坏率。

(2) 有限元模拟所得0.2g地震工况下CVT各节最大应力与加速度与试验结果误差不超过10%,吻合度较高。试验及仿真结果均表明,原型CVT上3节套管相同且各节套管壁厚相等的不合理设计造成各节套管应力分布不均衡。通过仿真分析发现,设备最大应力出现在底节套管中段,且与下段的最大应力比高达1.44,反映出套管根部被过度强化。

(3) 根据等应力设计原则,提出通过减材方式将原型CVT整体优化为塔型且局部缩调扩径段与收径段外径差至5 mm的结构改进方案;改型后,0.2g地震工况下瓷套最大应力由32.46 MPa降至20.18 MPa,CVT的抗震安全性明显提高,底、首节最大应力比由7.92 MPa降至2.33 MPa,各节中下段最大应力比控制在1.02~1.06 MPa,应力分布更为理想,充分发挥了套管各位置的抗震能力。

(4) 原型CVT仅能满足0.2g抗震要求,为满足不同的工程需求,提出了相应的抗震性能提升策略。设防目标0.3g时,视成本增加情况选择结构改型或减震方案;设防目标0.4g时,建议选用减震措施;设防目标0.5g及以上时,应采用结构改型与减震相结合的优化手段。