六自由度微位移定位平台的设计与试验*

2019-12-31季瑞南金家楣张建辉

季瑞南, 金家楣, 张建辉,2

(1.南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

(2.广州大学机械与电气工程学院 广州,510006)

引 言

随着超精密加工、生物细胞操作、微机电系统、纳米科学与技术以及光学工程的快速发展,对高精度的定位和运动提出了越来越高的要求,微纳米级定位工作台已经成为技术进步的必备工具[1-2]。微纳米定位工作台的基础是微位移技术,支撑其高精度运动和定位能力,同时要求具有较大的工作行程、较高的稳定性及响应速度[3-4]。

传统定位工作台采用电磁电机驱动,并利用机械传动实现定位,但由于存在摩擦和回程间隙,使得传统定位系统难以满足科学研究和工业生产日益增长的精度要求[5]。压电陶瓷驱动器作为一种新型作动器,具有高刚度、高分辨率、无摩擦磨损、响应速度快、体积小和输出力大等特点,在微纳米级的微定位器件中已被广泛作为驱动单元使用[6-7]。由于压电陶瓷的输出位移微小,即使是层叠式的压电陶瓷的输出位移也仅有微米级别,因此,为了增大微位移平台的运动行程,在微位移平台中往往会采用位移放大机构,或者采用宏/微两级机构在保证定位精度的前提下实现较大的运动行程[8]。此外,较之于传统机械传动机构,柔性铰链机构具有无间隙和摩擦、磨损,便于简化结构,易于实现一体化设计等优点,现在广泛被应用于微纳米器件设计中[9]。然而,柔性机构的位移行程与刚度呈现出矛盾,行程大则刚度小,输出力也小。如何根据应用要求综合考虑一直是柔性机构设计的基本问题。

笔者针对超精密加工工具[10]对六自由度微位移定位精度的需求,提出了一种以压电叠堆作为驱动元件,结合柔性铰链机构和楔形机构的六自由度微位移定位平台,用于超精密加工工具的姿态调整。根据所提出微位移定位平台的结构与工作原理,结合力法正则方程和莫尔积分建立了平台的力学模型,得出各自由度的驱动力与位移输出之间的关系表达式和刚度表达式,对结构进行了优化设计。通过试验得出压电叠堆驱动元件的激励电压与平台各自由度输出位移之间的关系曲线。试验结果表明,所提出的以柔性平板铰链和楔形机构构建的微位移平台满足超精密加工工具的要求,也对柔性铰链和楔形机构在其他结构中的应用提供了理论基础和设计参考。

1 结构设计与工作原理

所提出的六自由度微位移定位平台的结构如图1所示,主要分为2层:下层由平面铰链、压电叠堆、钢球和锁紧螺钉等组成,可实现平面三自由度(x,y,θZ)的运动行程;上层由楔形机构、压电叠堆、钢球和锁紧螺钉等组成,可实现其余三自由度(z,θx,θy)的运动行程。

图1 微位移定位平台结构示意图

压电叠堆A设置在中央平板一侧中心线上,由端部的锁紧螺钉提供预紧力,并通过钢球与中央平板连接,以保证压电叠堆始终受轴向力作用。当压电叠堆A受电驱动电压激励时,将驱动中央平板沿x轴运动,其运动精度和运动行程由压电叠堆的性能和平板铰链决定。压电叠堆B和压电叠堆C以等距离设置在中央平板邻边中心线两侧。在理想情况下,当压电叠堆B和C同时受相同驱动电压激励时,将驱动中央平板沿y轴运动;当压电叠堆B和C中仅有一个受驱动电压激励时,将驱动中央平板在xy平面内绕z轴转动。由此,当压电叠堆A,B,C分别受特定的驱动电压激励时,可以实现中央平板x,y,θZ方向3个自由度上的运动。

图2 楔形机构剖面示意图

3组楔形机构沿圆周平均分布在中央平板中心处,分别由压电叠堆D,E,F驱动。如图2所示,在驱动电压激励下,压电叠堆将驱动楔形块的水平运动,通过楔块架的柔性梁可以将楔形块的水平运动转换成柔性梁端部的垂直运动。在理想情况下,当压电叠堆D,E,F受相同驱动信号激励下,将实现定位平台沿z轴的运动;而当单个压电叠堆受驱动信号激励时,可以实现定位平台θx,θy两自由度的转动。

2 静力学分析

由于压电叠堆需要一定的预紧力才能获得更大的行程和输出力,同时避免拉应力作用造成层间开胶等失效行为,因此需要对安装结构进行静力学分析,包括平板柔性铰链和楔形机构。

2.1 平行板柔性铰链平移运动静力学分析

图3为下层直角平板柔性铰链机构模型示意图。由于中央平板尺寸远大于平行板铰链的厚度,因此中央平板可以视为刚体。FA,FB,FC分别为压电叠堆A,B,C在驱动信号激励下施加在中央平板上的驱动力。

图3 平行板柔性铰链模型

根据结构的对称性,当FA≠0,FB=FC=0时,中央平板将产生x方向的水平位移;当FA=0,FB=FC≠0,中央平板将产生y方向的水平位移;当FA=0,FB=0,FC≠0(或FB≠0,FC=0),将产生绕z轴的旋转运动。取1/4结构进行建模计算,其受力分析和力学简化模型如图4所示。

图4 平板铰链1/4力学模型

由于结构的对称性,当中央平板作x方向平移运动时不发生转动,取直角平板abc进行受力分析,如图4(a)所示。直角平板abc受4个支反力作用,因此该问题为1次超静定问题。为此,解除c端的铰支后,可等效为如图4(b)所示的基本静定系。在基本静定系上分别作用驱动力Fx=FA/4、转矩Mc和广义未知力X1,方向如图4(b)所示,使c端产生位移Δx,则1次超静定力法正则方程为

δ11X1+Δ1x+Δ1M=0

(1)

其中:δ11为柔性系数(表示在广义未知力X1单独作用时,c端沿X1方向上产生的广义位移);Δ1x为在驱动力Fx单独作用下,c端沿X1方向上产生的广义位移;Δ1M为在驱动力Mc单独作用下,c端沿X1方向上产生的广义位移。

由材料力学相关理论易得

(2)

为计算截面c的转角θc,在截面c处施加一单位力偶,可得直角平板abcd分段弯矩表达式如下。

bc段

(3)

ab段

利用莫尔积分公式,截面c的转角为

(6)

由于中央平板为刚体,只发生平移而不发生转动,因此截面c的转角θc=0,可得

(7)

在微小变形的情况下,ab段任意点沿x的方向的位移可忽略不计,即边界条件为ωb=0,θb=0,则挠度wx的表达式为

(8)

代入惯性矩I=th3/12,t为直角平板厚度,当x=L时,可得c点挠度为

Δx=-2FAL3/5Eth3

(9)

当中央平板沿y方向运动时,FB=FC=P,且对称施加在中心线两侧,可转化成如图4(c)所示的1次超静定问题。解除c端的约束后得到基本静定系如图4(d)所示,并分别作用驱动力Fy=(FB+FC)/4=P/2、转矩Mc和广义未知力X1,方向见图4(d)。同上所述,利用力法正则方程和莫尔积分,可得c点沿y方向上的位移为

Δy=4PL3/5Eth3

(10)

2.2 平行板柔性铰链平移运动静力学分析

当FB或FC单独驱动中央平板时,中央平板将绕z轴旋转。以单独作用驱动力FB为例,取直角平板Ⅲ和Ⅳ为研究对象,解除直角平板Ⅳ的a端约束后,分别作用驱动力FC、广义未知力X1,X2和X3,方向如图5所示。由于中央平板的长度和宽度远大于直角平板厚度,在仅作水平转动的情况下,水平横板cc′可视为刚体。

图5 平行板铰链1/2力学模型

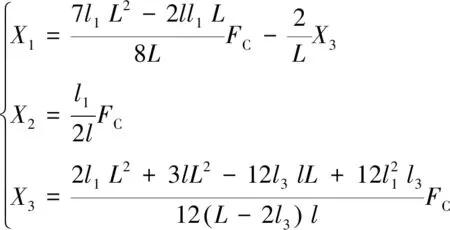

令l=l1+l2,由图1中央平板的几何关系可知,a点处力法正则方程为

(11)

其中:δij为柔性系数(表示为在Xj方向上的广义单位力单独作用时,a端沿Xi方向产生的广义位移);Δi为在驱动力FC/2单独作用下,a端沿Xi方向上产生的广义位移。

由图形互乘法及模型几何关系可得

(12)

利用莫尔积分公式,可得截面c处的转角为

(13)

将式(15)代入式(16),即为中央平台在FC单独作用下的旋转角度。同理可得中央平台在FB单独作用下的旋转角度,方向与在FC单独作用下相反。

2.3 楔形机构静力学分析

为了实现微位移定位平台沿z,θx,θy方向3个自由度的运动,在平台中央处设有3组由压电叠堆驱动的楔形机构,沿圆周等距排列,如图1所示。当3组楔形机构受相同驱动力作用时,驱动平台将产生沿z方向的垂直运动,否则驱动平台将沿θx,θy方向的旋转运动。取1组楔形结构为研究对象进行受力分析,其简化模型如图6所示。

评估方法:以地区统调负荷最高时点统计出重载率,与上一年线路重载率实绩值进行比对,对重载率提高的情况以及具体重载线路进行原因分析,提出解决建议和规划方案。

图6 楔形机构力学模型

由力学平衡关系可知

(14)

其中:μ1为楔形滑块与柔性横梁右端底部接触面的摩擦因数;μ2为楔形滑块与底面接触面的摩擦因数;m为楔形滑块的质量。

由此左侧柔性梁可视为受集中力作用下的一端固支梁,集中力表达式为

(15)

其中:M为平台负载质量。

由材料力学理论可得固支梁右端挠度为

(16)

根据楔形块机构的垂直运动端在xy平面上位置的几何关系,如图7所示,可得平台的工作平面沿x轴的转角为

(17)

其中:wD,wE分别为压电叠堆D和E驱动的楔形块机构在其垂直运动端处的z方向位移值,可由式(15)可求得。

图7 楔形机构相互位置关系示意图

同理,可求得平台工作平面沿y轴的转角为

(18)

转动的方向与wD和wF的大小有关,同时要实现平面沿θy方向的转动,需满足条件:wD-wF=2(wE-wF)。

由此,3组楔形机构利用式(16)~(18),可以实现平台θx,θy和z方向3个自由度的单独或组合运动。

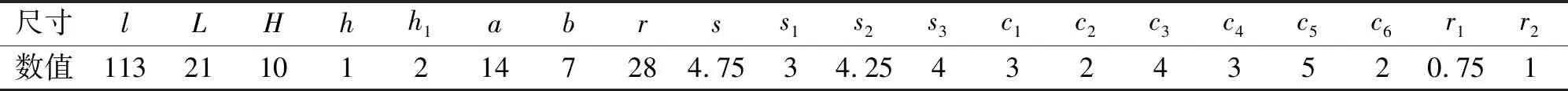

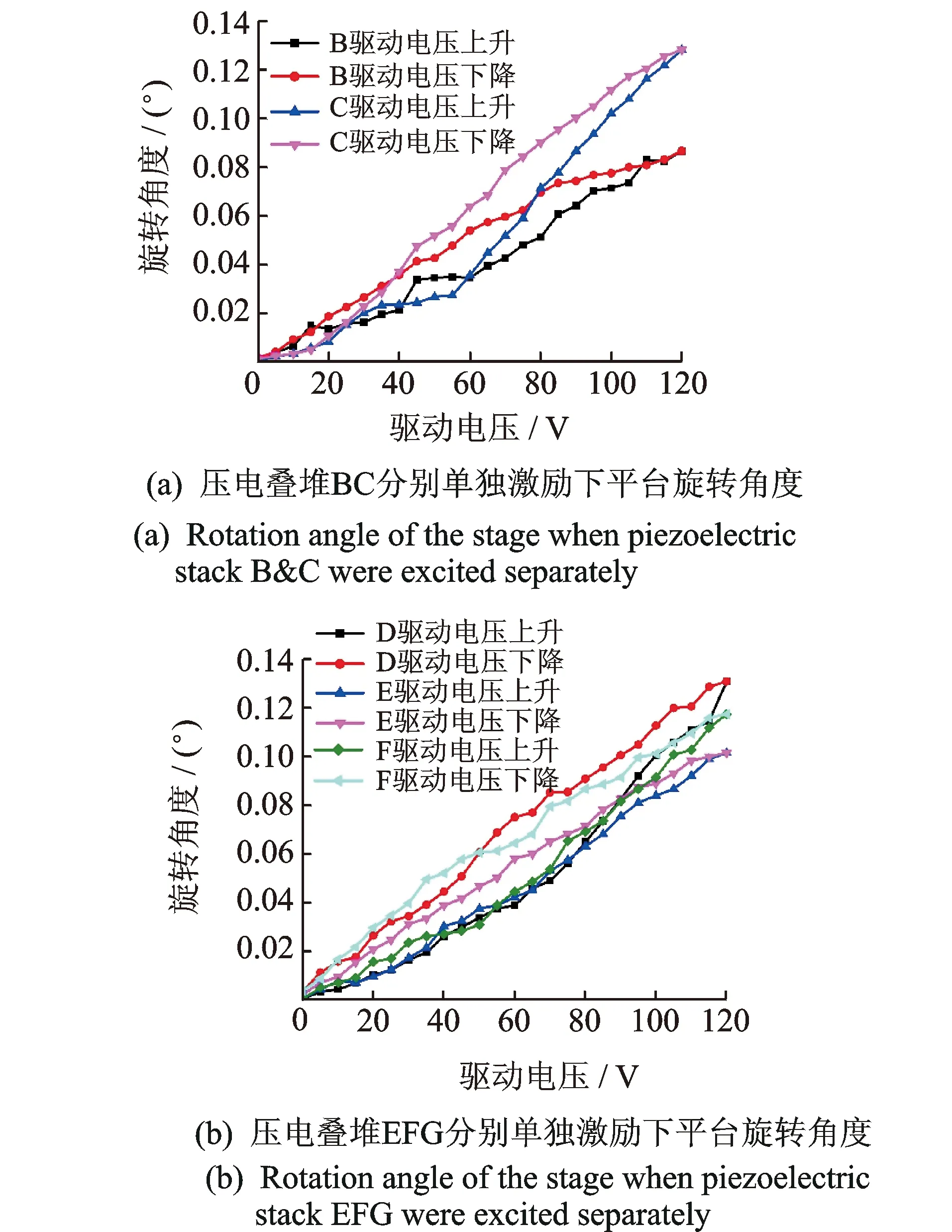

3 试验研究

经过理论计算,以压电叠堆预紧力为目标对微位移定位平台进行了优化设计,原理样机如图8所示。其中:位置1~4分别位于中央平板对应边的1/3处;位置5~7分别位于3组楔形机构垂直运动端处。原理样机主要机构的尺寸参数如图9、图10以及表1所示。平台基体采用65号锰钢材料,压电叠堆驱动器为PI公司生产,型号均为P-885.10,其各项技术参数如表2所示。

所搭建的试验平台如图11所示,包括稳压直流电源,激光位移传感器以及样机等。其中,激光位移传感器的感测头型号为LK-GK10,其测量范围为30±1 mm,分辨率(光点直径)为20 μm,测量精度为0.01 μm。直流稳压电源输出精度为0.1 V。

图8 微位移定位平台样机实物图

图9 微位移定位平台尺寸参数示意图

图10 楔形机构尺寸参数示意图

表1 微位移定位平台的尺寸参数

表2 压电叠堆技术指标

图11 微位移定位平台试验装置

分别对每个压电叠堆施加驱动电压,从DC 0 V到DC 120 V逐渐增加,间隔为10 V,再逐渐减小。通过CCD激光位移传感器测量微位移定位平台承载物对应点在各个驱动电压下的位移值,各点位置如图8所示,所得激励电压与位移输出关系曲线如图12所示。

由图12(b,c,e,f,g)的各点位移值,结合微位移尺寸参数,可以计算出在相应驱动电压激励下的微位移平台旋转角度,如图13所示。

图12 各压电叠堆在驱动电压激励下各位置位移值

图13 微位移定位平台旋转角度

由图12,13所测得试验数据可知:微位移定位平台在x,y,z方向的最大位移分别为7.48,8.33和4.14 μm,分辨率为0.01 μm;最大旋转角度为0.13°,分辨率为0.01°。笔者提出的超精密加工工具[14]需要的位移及精度指标为:x,y方向要求最大位移达到8 μm,分辨率为0.01 μm;z方向要求最大位移达到4 μm,分辨率为0.01 μm;要求最大旋转角度为0.10°,分辨率为0.01°。由此,所提出的空间六自由度微位移定位平台能够实现空间六自由度的微运动,基本满足超精密加工工具的微纳级定位要求。

x,y方向的最大位移有一定误差,主要由机械加工和装配过程中产生。z方向的位移幅值仅为x,y位移幅值的1/2,这是因为装配间隙、负载重量以及楔形块上下端部接触面光滑度不足,导致接触面摩擦力过大,从而影响位移输出。可以看出柔性板结构的传动性能要优于楔形机构,但楔形机构能够将水平方向上的位移转换为垂直方向上的位移,有利于减小微位移平台的体积,提高空间利用率,简化平台结构。由于压电叠堆的迟滞特性,微位移平台运动的去程和回程曲线带有明显的迟滞回线特征。试验发现,迟滞回线具有较好的一致性,通过标定可为控制提供依据。

此外,楔形面的加工精度以及装配精度也会对位移平台的θx,θy,z方向3个自由度的运动精度和位移行程造成很大的影响,底部平行铰链机构的加工精度和装配精度以及压电叠堆的输出特性都是影响运动平台位移精度和行程的因素之一。为了避免或减少这些因素对平台位移精度和行程的影响,在实际对加工工具实施加工进给之前需进行预先标定的工作。

4 结 论

1) 针对超精密加工工具对六自由度微位移运动的需求,设计并制作了一种由压电叠堆驱动的空间六自由度微位移定位平台。该平台采用一体化的柔性直角板铰链机构实现平台沿x,y,θz方向3个自由度的微位移运动,同时采用3组楔形机构实现平台沿z,θx,θy方向3个自由度的微位移运动,最终实现微位移定位平台空间六自由度的微位移运动,用于超精密加工工具姿态调整。

2) 根据压电叠堆驱动器对预紧力的要求,同时为了兼顾平台行程和输出力之间的矛盾关系,对平台进行了力学建模。通过静力分析,得到了平台各自由度的位移输出值与驱动力之间的解析表达式,以及直角平板柔性铰链结构的刚度表达式,并据此对结构进行了优化设计。通过驱动电压-位移特性试验,得到了平台在x,y,z方向的最大位移分别为7.48,8.33和4.14μm,分辨率为0.01μm;最大旋转角度为0.13°,分辨率为0.01°,满足超精密加工工具微纳级定位的要求。

3) 由于压电叠堆驱动器只能产生推力而不能产生拉力,因此平台沿x,y,z方向3个自由度的位移输出值均为正值。此外,平台的位移输出幅值和分辨率很大程度上决定于压电叠堆驱动器自身的特性,增加杠杆等放大机构,或者使用输出力和位移输出更大的压电叠堆,可以增大平台的位移输出和输出力,以满足更高的应用要求。