顺北一区超深井窄间隙小尾管固井技术研究

2019-12-28邹书强张红卫伊尔齐木

邹书强, 张红卫, 伊尔齐木, 李 翔

(中国石化西北油田分公司,新疆乌鲁木齐 830011)

西北油田顺北一区超深井井深约为7 300.00~7 700.00 m,平均温度梯度约1.93 ℃/100m,尾管固井施工存在环空间隙小、超深和超高压等特点[1-3]。前期施工的顺北1-4H井、顺北1-5H井和顺北1-6H井均在三开井段钻遇高压水层,小尾管固井结束后,四开钻进及后期完井作业过程中均发生了盐水侵,表明三开尾管未能对高压水层实现有效封隔。因此,亟需解决该问题,以保证四开井段的钻井安全。但目前国内外相同井深、温度和压力下窄间隙小尾管固井施工可借鉴的经验不多。为此,笔者分析总结了顺北一区超深井窄间隙小尾管固井技术难点,完善了井眼准备措施,优化了抗高温防气窜弹韧性水泥浆配方,研究了其水泥石力学性能,进行了固井流变学设计及压稳防气窜工艺优化,形成了顺北一区超深井窄间隙小尾管固井技术。3井次的现场应用结果表明,该技术能实现高压水层的有效封隔。

1 固井技术难点

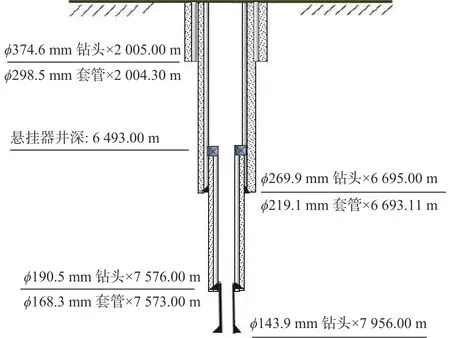

顺北一区桑塔木组地层发育辉绿岩侵入体,且含高压盐水层,超深井通常设计为四级井身结构,其中三开采用φ165.1 mm钻头钻进,下入φ139.7 mm尾管专封桑塔木组辉绿岩侵入体,理论环空间隙仅12.7 mm。为了满足成像测井录取资料以及施工效率的需要,对井身结构进行了优化,得到了新四级井身结构,其三开采用φ190.5 mm钻头钻进,进入奥陶系一间房组顶界4.00 m中完,下入φ168.3 mm尾管专封桑塔木组辉绿岩侵入体。典型的新四级井身结构(以顺北1-11井为例)如图1所示。

图1 顺北一区典型的新四级井身结构示意Fig. 1 Schematic of typical new four-level casing program in No. 1 District of Shunbei Block

在新四级井身结构中,三开井段的理论环空间隙由12.7 mm减小至11.1 mm,由此带来了一系列固井技术挑战,主要包括:1)环空间隙小,下套管遇阻卡和井漏风险大,对井眼准备要求和套管下放速度控制要求高;2)三开井深6 500.00~7 800.00 m,井底静止温度高(150~160 ℃),对水泥浆抗高温性能要求高;3)水泥环薄,后期钻井、完井和采油作业时间长,且井筒压力变化幅度大,对水泥石密封完整性要求高;4)循环摩阻大,施工压力高,排量受限,难以实现紊流顶替,顶替效率低;5)封固段含厚度5.00~50.00 m的辉绿岩侵入体,伴随发育高压盐水层,压力系数达1.47左右,难以压稳,易发生盐水侵。

2 井眼准备及下套管技术

2.1 井眼准备技术

顺北一区φ168.3 mm尾管固井时,由于环空间隙小、封固段灰绿岩易掉块,下套管前需加强井眼准备工作,确保尾管顺利到位、开泵正常。在通井时应优化通井钻具组合,确保通井钻具刚性大于套管刚性,并结合实测井径对缩径、遇阻井段进行通井和短起下钻,保证井眼顺畅。通井钻具组合的刚性一般用刚性比来表示,其计算公式为:

式中:M为刚性比;Dc为钻铤外径,mm;dc为钻铤内径,mm;Do为套管外径,mm;di为套管内径,mm。

在选择通井钻具组合时,应确保通井钻具组合刚性与套管刚性之比不小于1.0。例如,顺北1-14井使用的通井钻具组合为φ190.5 mm牙轮钻头+φ139.7 mm 钻铤×2根+φ185.0 mm 稳定器+φ139.7 mm钻铤×8根+φ127.0 mm钻杆,该钻具组合与φ168.3 mm套管的刚性比为1.1,且钻具组合中增加了φ185.0 mm稳定器,说明钻具组合刚性能模拟套管刚性,满足通井要求。为确保井眼清洁,应通井到底,并大排量循环洗井不少于2个循环周,期间确保地面固控设备运转正常,以清除有害固相,并使用“高黏稠浆+超细纤维”清洁井眼;起钻前调整钻井液的防塌、护壁、润滑等性能,对于辉绿岩易掉块地层注入防塌封闭浆,进行针对性处理。

2.2 套管下放速度设计

顺北一区新四级井身结构中,二开井段的套管下深比原井身结构浅,因此三开封固段地层承压能力比原井身结构小,φ168.3 mm尾管封固地层破裂当量密度为1.73~1.75 kg/L。由于环空间隙小,套管下入过快极易产生较大激动压力,因此需严格控制套管下放速度以免压漏地层。目前主要采用等环空返速法进行计算套管下放速度,计算公式为:

式中:vx为套管下放速度,m/s;vs为环空安全上返速度,m/s;qw为每米套管外容积,L/m;qh为每米套管环容积,L/m。

以顺北1-14井为例,根据实测井径和钻进时的循环参数,若安全系数取1.0,套管下放速度应小于0.4 m/s,若安全系数取2.0,套管下放速度应小于0.2 m/s。套管出裸眼后,考虑激动压力影响,安全系数取值应不小于2,需严格控制套管下放速度,通过平稳操作延长套管下放时间,防止压漏地层。

3 抗高温防气窜水泥浆优化及评价

3.1 水泥浆体系优化

顺北一区早期超深井小尾管固井主要采用常规抗高温水泥浆,其主要配方为G级水泥+35.0%硅粉+3.0%膨胀剂+4.5%降滤失剂+1.2%缓凝剂+1.0%分散剂++42.0%水,密度为1.92 kg/L,93 ℃×20 min条件下的六速黏度计读数为286,159,112,62,7和 4,API滤失量为 40 mL,自由液为 0 mL,流动度为20 cm。

135 ℃、48 h和0.1 MPa试验条件下,该水泥浆形成的水泥石其强度和弹性模量分别为30.2 MPa和12.6 GPa。该水泥浆先后在顺北一区5口井进行了应用。其中,顺北1-4H井、顺北1-5H井和顺北1-6H井在三开井段均钻遇高压水层,固井施工正常,且声幅测井显示固井质量均在合格以上,但3口井在后期降密度钻进作业和完井作业时环空均发生了不同程度的盐水侵,分析认为小尾管固井中采用常规抗高温水泥浆难以封隔高压水层。

目前,弹韧性水泥浆已广泛应用于储气库、页岩气井固井[4-6],其水泥石具有弹性模量低、抗压强度高、抗冲击及疲劳破坏能力强等特点,可提高水泥环的长效密封能力,但其施工温度、压力等与顺北一区井况有别。因此,需要针对顺北一区超深、超高温和小尾管固井的特点,评价、优选抗高温弹性材料和增韧材料,形成适合该区块的抗高温防气窜弹韧性水泥浆体系。

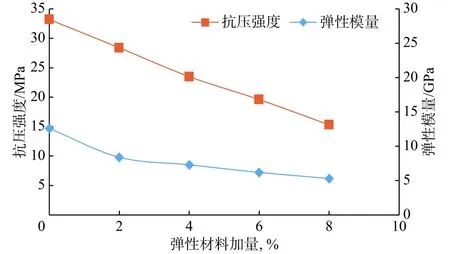

弹性材料可以降低水泥石弹性模量,增强水泥环抗交变载荷和疲劳破坏的能力,但会在一定程度上削弱水泥石的抗压强度,因此需要优化弹性材料的加量。以某弹性材料为例进行了试验分析。试验条件为90 ℃、48 h和0.1 MPa;基浆配方为G级水泥+35.0%硅粉+2.5%膨胀剂+3.5%降滤失剂+42.0%水。试验方法为:向基浆中加入弹性材料,测试该试验条件下不同加量弹性材料所对应水泥石的抗压强度和弹性模量,试验结果如图2所示。

图2 水泥石抗压强度、弹性模量与弹性材料加量的关系Fig. 2 Relationship between the compressive strength,elastic modulus and the elastic material dosage of cement stone

由图2可知,弹性材料加量从0逐渐增加到8%时,水泥石的抗压强度从33.2 MPa降至15.3 MPa,弹性模量由12.6 GPa减至5.3 GPa,即水泥石的抗压强度和弹性模量随弹性材料加量增加而逐渐降低。综合考虑后期作业对水泥石强度的要求,保证水泥石弹性模量小于7 GPa,抗压强度高于20 MPa,弹性材料的最优加量应为4%~6%。

为进一步增强水泥石韧性,提高抗折强度,防止形成微裂隙,需要复配一定量的增韧材料(3~5 mm长有机纤维)。以某有机纤维为例进行了加量优化试验,试验条件及基浆同上,试验结果如图3所示。

图3 有机纤维加量与水泥石抗折强度的关系Fig. 3 Relationship between the organic fiber dosage and bending strength of cement stone

由图3可知,有机纤维加量越大,水泥石抗折强度越高。但分析认为,加入纤维过多会影响水泥浆的流变性。综合考虑水泥浆性能,有机纤维加量在0.1%~0.2%较为合适。

在优化弹性材料与增韧材料加量的基础上,根据颗粒级配和紧密堆积理论复配硅粉,以减小水泥石高温下的强度衰退幅度;同时,可采用纳米液硅、胶乳等防气窜剂形成聚合物膜或滤饼并填充水泥空隙,降低水泥石的渗透率,提高水泥石的防气窜性能。据此形成了抗高温防气窜弹韧性水泥浆配方:G级水泥+40.0%硅粉+4.0%降滤失剂+10.0%胶乳+4.0%弹性材料+1.5%缓凝剂+0.6%消泡剂+0.2%有机纤维+38.0%水,主要性能为:密度1.91 kg/L,93 ℃、20 min条件下六速黏度计读数>300,195,128,73,6和 4,API滤失量 40 mL,自由液 0 mL,流动度20.5 cm。在135 ℃、48 h、0.1 MPa条件下测试了其水泥石的抗压强度和弹性模量,结果分别为21.5 MPa和 7.1 GPa。

3.2 水泥石密封完整性评价

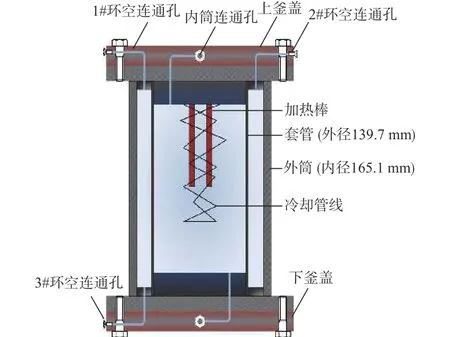

顺北1-4H井和顺北1-6H井φ139.7 mm尾管固井施工正常,CBL声幅显示固井质量分别为良好和优秀,但在后续钻井作业中降钻井液密度之后(顺北1-6H井由1.81 kg/L降至1.25 kg/L,顺北1-4H井由1.76 kg/L降至1.27 kg/L)却发生了盐水侵,说明水泥环未能封隔高压水层。为充分模拟后续钻井作业对水泥石密封完整性的影响,设计水泥环密封完整性评价装置(见图4),模拟顺北一区原四级井身结构井用φ165.1 mm钻头钻进、φ139.7 mm尾管裸眼固井、水泥环厚度12.7 mm条件,进行了水泥石密封完整性评价试验。

图4 水泥环密封完整性评价装置示意Fig. 4 Schematic of the evaluation device of cement sheath seal integrity

根据顺北1-6H井实测水层压力系数1.47,盐水层之上水泥环长度按100 m计算,可以得到每米水泥环所受水驱压力约0.15 MPa;根据顺北一区小尾管固井结束后,钻井作业时井筒压差变化情况,在0~60 MPa用4次交变压力模拟井下工况。设置的模拟参数:温度90 ℃(考虑装置耐温能力和试验安全,低于实际井下温度),注水压力大于0.15 MPa。

试验步骤:1)将待测水泥浆搅拌后倒入环空,养护;2)养护完成后,用1.5 MPa氮气测试初始状态下的密封情况,若密封良好,开始水驱测试;3)采用自来水驱替,驱替压力控制在0.15 MPa以上;4)用压力泵调节套管内压,根据实际工况条件调节套管内压变化周期(不短于10 min);5)根据达西定律,试验目标函数采用环空渗流能力进行表征。

环空渗流能力的计算公式为:

顺北一区前期使用的常规抗高温水泥浆和抗高温防气窜弹韧性水泥浆的水泥环密封试验结果,分别见图5和图6。

图5 常规抗高温水泥浆水泥环密封试验结果Fig. 5 Test results of the sealing performance of cement sheath formed by conventional high temperature resistant cement slurry

图6 抗高温防气窜弹韧性水泥浆水泥环密封试验结果Fig. 6 Test results of the sealing performance of cement sheath formed by high temperature/gas channelingproof elastic toughness cement slurry

由图5、图6可知,常规抗高温水泥浆在经过2次25 MPa压力交变后,环空出现轻微渗流,说明水泥环密封已经劣化,再经过1次40 MPa内压交变后渗流明显,折算环空当量渗透率大于500 mD,说明环空密封已经完全失效;而抗高温防气窜弹韧性水泥浆的水泥环在0~60 MPa经过5次交变压力后,无明显渗流,折算环空当量渗透率为0.1 mD,水泥环密封性能良好。

4 固井流变学设计及压稳防气窜工艺优化

4.1 流变学设计

根据水泥浆流变学设计相关规范标准,采用宾汉模式和幂律模式来描述水泥浆的流变特性,流变模式的具体选用应根据水泥浆的剪切速率和剪切应力对应2个模式的吻合程度来确定。流变模式的判别公式为:

式中:F为流变模式判别系数;θ300,θ200和θ100分别为黏度计转速达到300,200和100 r/min时的黏度计读数。

当F=0.5±0.3时,可选用宾汉模式;反之选用幂律模式。根据不同模式的环空流临界雷诺数公式、临界流速公式等计算水泥浆的对应紊流、塞流临界流速,从而根据井径计算出紊流、塞流临界排量。

以抗高温防气窜弹韧性水泥浆在93 ℃温度下养护后的六速黏度计读数(145,67,45,28,5和 3)为例,平均井径扩大率按5%计算,则井径为200.03 mm,套管直径为168.3 mm,通过流变学设计软件计算得到固井时水泥浆所需紊流临界排量为1.8 m3/min、塞流临界排量为0.17 m3/min。顺北区块超深井小尾管固井时,套管到位后的循环排量和压力分别在0.6~0.8 m3/min和16~22 MPa,受循环泵压限制,很难达到紊流所需排量;由于顺北区块钻井作业均使用钻深能力达7 000 m以上的电动钻机,塞流排量较易实现。因此,顺北一区小尾管固井施工,在替浆过程中水泥浆出管鞋时宜降排量采用塞流顶替方式,以提高顶替效率,确保固井质量。

4.2 压稳防气窜工艺优化

油气井注水泥后,由于环形空间液柱压力与地层压力不平衡关系的变化,地层中的流体进入环形空间后产生纵向流动,这种纵向流动称为环空窜流[7-11]。水泥浆失重是造成环空窜流的主要原因之一。水泥浆失重后,浆柱压力的最小值为水柱压力,故水泥浆失重造成的最大压力差可表示为:

式中:Δpmax为水泥浆失重造成的最大压力差,MPa;ρs为水泥浆密度,kg/L;h为水泥浆封固段长度,m。

以顺北1-14井为例,通过地层破裂试验可知,其三开地层破裂压力当量密度1.73 kg/L,三开中完井深7 580.00 m,7 135.00 ~7 152.00 m井段存在盐水层,中完钻井液密度为1.65 kg/L。全井筒为钻井液时,井底静液柱压力为122.69 MPa,井深7 152.00 m处(水层)静液柱压力为118 MPa。φ168.3 mm尾管固井浆柱结构设计结果见表1。速凝水泥浆设计封固至水层以上,水泥浆替浆到位后静液柱压力当量密度为1.67 kg/L,小于地层破裂压力当量密度。

表 1 顺北1-14井小尾管固井浆柱结构设计结果Table 1 Structural design results of cement slurry column in Wells 1-14 cemented with slim liner in Shunbei Block

若按中完钻井液密度1.65 kg/L计算水泥浆失重前后的压差,水泥浆尾浆失重时,井深7 152.00 m处静液柱压力为117.33 MPa,此时环空需补压0.67 MPa;水泥浆领浆、尾浆均失重时,井深7 152.00 m处静液柱压力为110.72 MPa,此时环空需补压7.28 MPa。若按顺北1-6H井实测水层压力系数1.47进行计算,领浆、尾浆均失重时,井深7 152.00 m处静液柱压力为110.72 MPa,大于水层压力105.13 MPa,理论上仍能压稳水层。

顺北一区5口井三开所用钻井液密度及出水情况见表2。

从表2可以看出,5口井三开所用钻井液密度均高于顺北1-6H井实测水层压力系数1.47,理论上已压稳水层。5口井在实际三开钻进过程中依然出水,但出水时池液面并无发现明显上升,循环期间出口钻井液密度却明显降低,分析认为出水原因主要为井筒内钻井液与水层之间存在置换现象。

表 2 顺北一区5口井三开所用钻井液密度及出水情况Table 2 Drilling fluid density and water production in the third spud of 5 wells in No.1 District of Shunbei Block

因此,对于三开小尾管固井,快速封固水层减少水泥浆和地层水置换是关键,在设计浆柱结构时宜用速凝水泥浆封固至水层以上。为确保候凝期间能压稳水层,小尾管固井结束后应及时起钻循环洗井并关井憋压候凝,憋压值应高于水泥浆失重后水层位置减少的压差值(采用中完钻井液密度值计算比较),但环空加压后井底静液柱压力当量密度不宜超过地层破裂压力当量密度,防止压漏地层。

5 现场应用

5.1 基本数据

抗高温防窜弹韧性水泥浆先后在顺北一区顺北1-11井、顺北1-13井、顺北1-14井等3口新四级结构井φ168.3 mm尾管固井中进行了应用。以顺北1-14井为例介绍现场施工情况。

1)水泥浆基础配方:G级水泥+40.0%硅粉+4.0%降滤失剂+10.0%胶乳+4.0%弹性材料+0.5%~1.5%缓凝剂+0.6%消泡剂+0.2%纤维+38.0%水。

2)水泥浆性能要求(试验条件为140 ℃×120 MPa)见表3。

表 3 水泥浆性能要求Table 3 The performance of the cement slurry

3)φ168.3 mm尾管串结构:加长浮鞋+3根套管+1#浮箍+3根套管+2#浮箍+6根套管+球座+套管串(每3~5根套管按装1支扶正短节)+尾管悬挂器(重叠段约200 m)+送放钻具。

4)顺北1-14井φ168.3 mm尾管固井施工简况:套管到位循环,期间排盐水及混浆36.0 m3,纯盐水24.9 m3;注密度1.75 kg/L的加重隔离液16.0 m3;注水泥浆24.0 m3,其中领浆14.0 m3,尾浆10.0 m3;替浆41.6 m3碰压,放回水断流,回压阀正常,起钻7柱,反循环洗井,关井憋压候凝。

5.2 应用效果评价

顺北1-11井、顺北1-13井和顺北1-14井φ168.3 mm尾管固井质量声幅测井曲线见图7。从图7可以看出,3口井套管鞋以浅100 m及悬挂器以深100 m的封固质量声幅值均在15%左右,水层段的封固质量声幅值均在25%左右,施工结束后扫塞期间钻井液密度从1.65 kg/L降至1.26 kg/L,井筒未发生盐水侵,直至后期完井作业均未发生盐水侵,表明水层封隔良好。

6 结 论

1)顺北一区超深井小尾管固井时环空间隙小,为确保套管顺利到位需加强井眼准备工作,强化通井措施,优化调整钻井液性能;送放套管时,应严格控制套管下放速度,防止压漏地层。

图7 应用抗高温防气窜弹韧性水泥浆的3口井的声幅测井曲线Fig.7 Acoustic logging curve of 3 wells adopting high temperature/gas channeling-proof elastic toughness cement slurry system

2)通过加入弹性材料、增韧材料和防气窜材料形成的抗高温防气窜弹韧性水泥浆,可有效改善窄间隙水泥石力学性能,提高水泥环的密封完整性。

3)为了压稳和快速封固水层,设计速凝水泥浆,速凝水泥浆宜封固至水层以上,施工结束后及时起钻循环洗井之后关井憋压候凝,憋压值应不小于水泥浆失重后水层位置减小的压差值。

4)顺北一区3口井应用了改进后的抗高温防窜弹塑性水泥浆体系,后期施工作业过程中均未发生盐水侵,实现了对高压水层的有效封隔。