氯化氢合成炉副产蒸汽回收利用

2019-12-28吴二宝

吴二宝

(安徽华塑股份有限公司,安徽 定远233290)

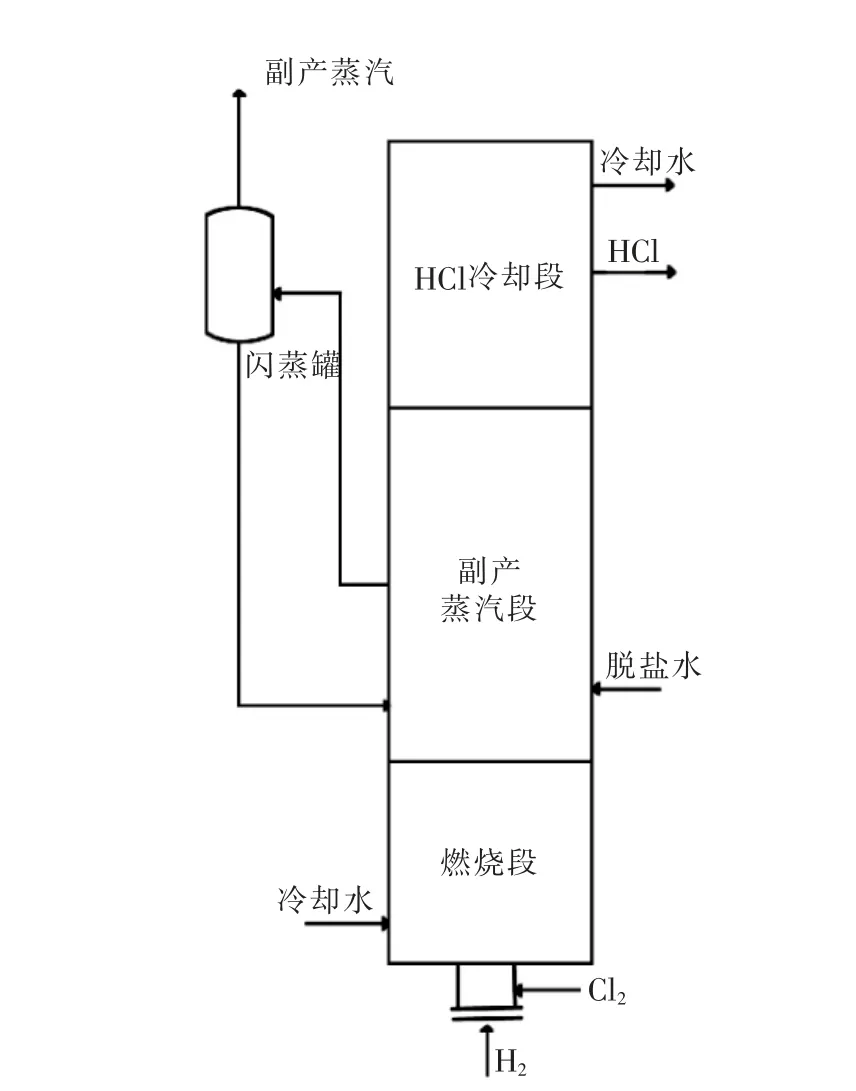

安徽华塑股份有限公司一期工程为年产32 万t烧碱和46 万t PVC, 其中烧碱装置于2010 年11 月开工建设,2012 年9 月一次开车成功; 共有8 台氯化氢合成炉(7 开1 备),氯化氢合成炉单台产能为135 t/d,氯化氢合成炉结构示意图见图1。

1 问题提出的背景及解决方案

氯气和氢气在氯化氢合成炉中反应生成氯化氢气体,反应的过程中放出大量的热量;华塑公司氯化氢合成炉结构分为三段,底部为燃烧段;中部高温区域为副产蒸汽段,脱盐水从底部进入,生成过热水,在闪蒸罐内闪蒸得到低压蒸汽;顶部为氯化氢冷却段,将氯化氢气体冷却到40 ℃左右。

原设计合成炉生产的蒸汽压力为0.25 MPa,用于驱动溴化锂机组生产7 ℃水用。 经过一段时间运行,副产蒸汽产量能达到设计值,但因前期设计余量较大, 溴化锂机组运行不能完全消化副产蒸汽,当系统满负荷时,副产蒸汽约有7.5 t/h 的蒸汽无法利用,只能排空,造成脱盐水及热能的大量浪费。

图1 合成炉结构示意图

为了充分利用这部分副产蒸汽,经讨论,提出两个利用方向作为回收利用副产蒸汽的方案。

方案一: 将副产蒸汽送至一次盐水及电解工序,供盐水加热用;方案二:提高副产蒸汽压力到0.4 MPa(表压),送至低压蒸汽管网,供系统低压蒸汽用户使用。

方案一将副产蒸汽送至一次盐水及电解工序加热盐水,因正常生产时盐水温度较高,加热盐水所需蒸汽需求不大,7.5 t/h 副产蒸汽无法用完,仍会有蒸汽放空。 因此该方案最终未被采用。 方案二将副产蒸汽提升压力后并入低压蒸汽管网;该方案对系统可能造成两个影响:(1)蒸汽压力提升后,氯化氢合成炉内部石墨块能否安全运行需要确认。 (2)原设计中副产蒸汽送溴化锂机组生产7 ℃水,溴化锂机组减温减压阀能否耐受压力较高的蒸汽需要确认。 经咨询合成炉厂家,副产蒸汽压力提升后,石墨块的运行不受影响; 溴化锂机组所配套的减温减压阀能够将0.4 MPa 的低压蒸汽降至机组所需的压力。

2 流体力学计算

2.1 计算基准

(1)烧碱装置共8 台合成炉,正常7 开1 备,单台合成炉满负荷生产135 t/d 氯化氢, 生产1 t 氯化氢副产蒸汽0.6 t。

(2)蒸汽压力P=0.4 MPa(G);温度T=151.7 ℃;蒸汽密度ρ=2.667 3 kg/m3;

2.2 阻力计算

(1)满负荷生产蒸汽产量

Q=W×N×0.6/24=135 t/d×7×0.6/24=23.625(t/h)

V=Q/ρ=23.635 t/h×1 000 kg/t/2.66 kg/m3=8 881.58(m3)

(2)流速确定

根据《化工工艺设计手册》提供常用介质流速主管30~40 m/s;支管流速20~30 m/s。 μ=0.0144 5 cp

确定回收管径DN350 满负荷u=v/3 600π r2=8 881.5/(3 600×3.14×0.175 2) =25.65(m/s)。符合工艺要求。

(3) 雷 诺 准 数 的 确 定:Re=duρ/μ=(0.35 m×25.65 m/s×2.66 kg/m3)/0.0144 5 mpa.s=1.653×106

(4)取钢管管壁绝对粗糙度0.1

ε/d=0.1 mm/350 mm=2.857×10-4

(5)λ=0.014 5

(6)ΔP=λ ((1+∑le)/d) ρu2/2=0.014 5×(25+13.4+26.82+8.23×6+45.42+137.16×2)/d× 25.652×2.66/2=15.745(kPa)。

压力降在15.745 kPa。 DN350 管线回收全部蒸汽没有问题。

2.3 现有管径回收计算

(1)如果选用现有DN200 管线实现在溴化锂机组全部停运时回收全部7 台合成炉满负荷生产产生的蒸汽。 流速u=78 m/s,远远超出规范30~40 m/s的规范要求,不可取(现有管线只能回收部分气体,如果实现全部回收需要将原有管径DN200 放大到DN350。

(2)在2 台溴化锂机组满负荷运行,7 台合成炉运行。

V=V总-V溴化锂=(23.625 t/h-16 t/h)/2.66 kg/m3=7.625 t/h=2 866.54 (m3)

u=v/3 600πr2=2 866.54/(3 600×3.14×0.01) =25.35(m/s)

Re=duρ/μ=(0.2 m×25.35×2.666 kg/m3)/0.014 45 mPa.s=0.933 3×106

取钢管管壁绝对粗糙度0.1

ε/d=0.1 mm/200 mm=5×10-4

λ=0.018

ΔP=λ (1+∑le)/d) ρu2/2=0.018×(25+7.32+14.63+4.88×6+27.43+82.30×2)/d× 25.352×2.66/2=20.635(kPa)。

从输送阻力来判断可以顺利进行回收。

(3)现有管径回收全部蒸汽压降情况。

u=v/3 600πr2=8 881.5/(3 600×3.14×0.01)=78.56(m/s)

Re=duρ/μ=(0.2m×78.56 m/s×2.66 kg/m3)/0.014 45 mpa.s=2.8×106

取钢管管壁绝对粗糙度0.1

ε/d=0.1 mm/200 mm=5×10-4

λ=0.02

ΔP=λ ((1+∑le)/d) ρu2/2=0.02×(25+7.32+14.63+4.88×6+27.43+82.30×2)/d× 78.56×1.33=215 (kPa)。

输送合成炉全部副产蒸汽需要2.15 kg/cm2的压力差。 系统压力以3.5 kg/cm2; 合成炉设计压力5.6 kg/cm2;操作压力最高4.5 kg/cm2。

2.15 kg/cm2+3.5 kg/cm2=5.65(kg/cm2)超过合成炉设计压力。

所以要想实现全部回收合成炉副产蒸汽,并网管径需要选择DN350 的管径。

上面的工艺计算已经说明, 经过合理的改造后,合成炉可以生产0.4 MPa 的低压蒸汽。

3 改造中存在的问题

副产蒸汽回收改在中,当出现低压蒸汽管网压力上升时, 并网管路上需要设置放空管和止回阀,发生憋压造成合成炉损坏。

副产蒸汽回收改造完成后,每小时能回收低压蒸汽7.625 t,按照年运行时间8 000 h,0.4 MPa 低压蒸汽价格按照100 元/t 计,每年可以节约600 万元。

4 结语

副产蒸汽回收改造,经过近五年的运行,合成炉运行状态稳定, 未出现合成炉因蒸汽压力高造成设备内漏现象,除因管网压力波动造成蒸汽放空外,系统运行正常,溴化锂机组运行正常。为了降低蒸汽压力上升对合成炉垫片寿命的影响, 需要重新调整合成炉循环检修的周期,确保生产系统的安全稳定。