105 m3 聚合釜粘釜原因专题分析

2019-12-28卞平官王中华

卞平官,王中华

(内蒙宜化化工有限公司,内蒙古 乌海016040)

105 m3聚合釜引进欧洲乙烯公司技术,1996 年在北京二化工厂投产, 共有3 台105 m3聚合釜,设计生产能力8 万t/a。 2008 年停产后,该装置于2009年搬迁至内蒙古乌达工业园区内蒙宜化化工有限公司,2010 年4 月在内蒙宜化化工有限公司再次投产,但在生产中,该装置较严重的粘釜问题曾一度困扰内蒙宜化的生产。 聚合釜出料过滤器经常堵塞,造成釜内料无法全部排出,需采用大量去离子水反冲,既增加了卸料时间,又浪费了大量的去离子水;釜顶冷凝器列管经常堵塞,造成釜的换热能力下降,反应热移不出去,被迫加终止剂降低反应速度,使聚合釜的利用率大大降低,生产存在安全隐患, 影响正常生产, 最长2 个月就得被迫停产清理,且粘釜物极难清理,每次清釜约需48 h,严重制约着整个装置的安全生产。 105 m3聚合釜在内蒙宜化经过生产实践,通过对原辅材料、工艺、管理等方面进行的分析,采取一系列技术革新,聚合釜运行周期由两三个月延长至8~12 个月,将装置的生产能力由原来的260 t/d 提高到330 t/d, 达到12 万t/a 的生产规模,超出设计能力50%。

1 粘釜的危害及原因分析

105 m3聚合釜在内蒙宜化提产阶段, 粘釜现象极为突出, 反应过程频繁涨温涨压被迫打终止剂,卸料过滤器频繁堵塞,成品质量筛余物、鱼眼数超标严重,增塑剂吸收量波动大,颗粒形态细料粗料两极分化,设备利用率低,产量仅260~280 t/d。 故如何防止或减轻粘釜是聚氯乙烯生产过程中必须解决的课题,内蒙宜化技术人员经反复考察论证及咨询专家,对聚合粘釜因素进行深入分析。

粘釜是物理因素和化学因素共同作用的结果,一般有吸附粘釜、化学键粘釜、凝聚粘釜、水相粘釜等。 配方不同,聚合釜粘釜的程度也不同,换热不均匀及换热效果差聚合釜粘釜严重。105 m3聚合釜针对聚合釜壁、挡板、气相空间、釜顶冷列管、 冷凝器与聚合釜之间的通道过渡节粘釜做出逐项分析。

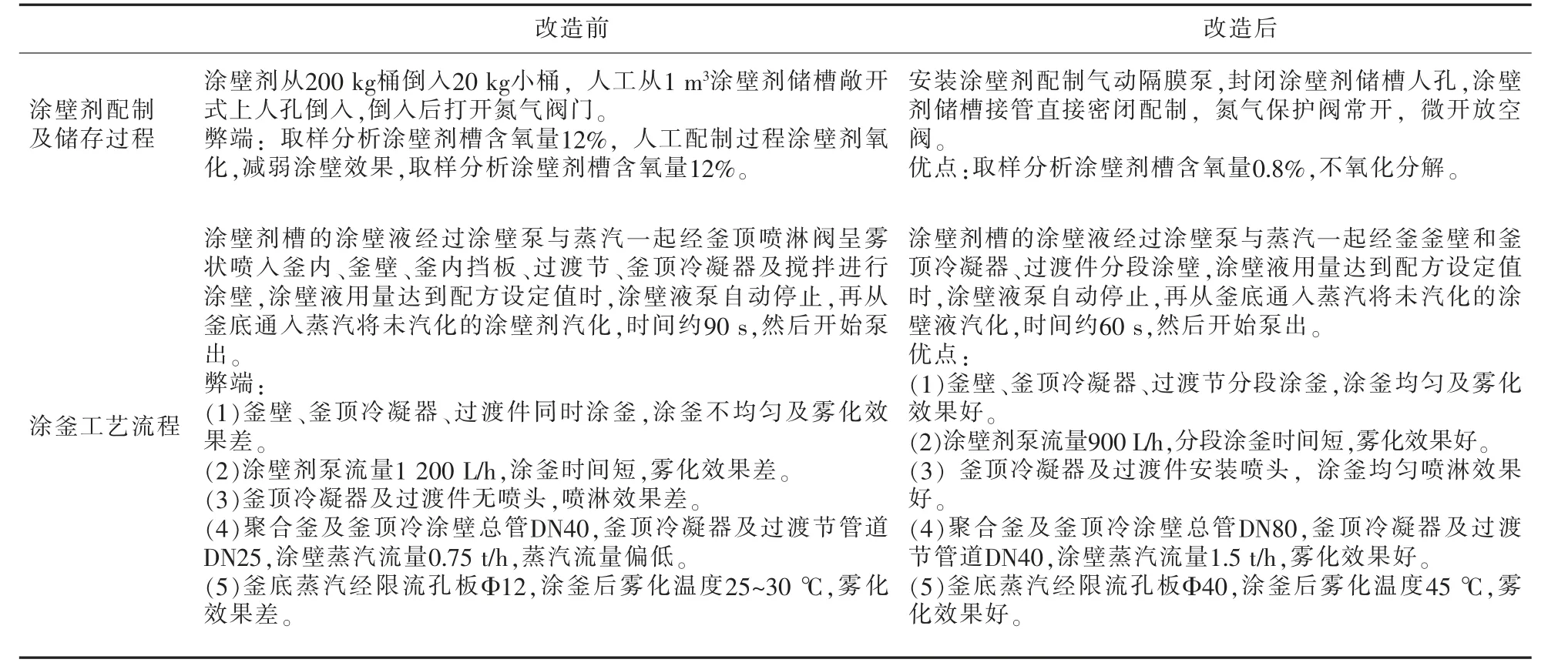

(1)防粘釜剂雾化效果的影响。

防粘釜剂是含有一定比例甲醇的碱溶性高分子化合物, 外观为稍黏的浅黄色液体, 储存于1 m3的储罐中,并用N2保护。涂壁时,其首先被蒸汽雾化并混合进入冷凝器顶部、冷凝器与聚合釜气相通道及聚合釜顶部;启动搅拌形成反混气流后,防粘釜剂均匀吸附在搅拌挡板与聚合釜釜壁上,形成一层薄薄的疏油亲水膜。 防粘釜剂如果雾化效果不好,则所雾化的防粘釜剂量就不足,涂布的部位就会不完全,没有涂上或涂布不好的部位,粘结就特别快,十几釜就会生成大块黏结物。 所以,防粘釜剂雾化效果是做好涂釜、解决粘釜的关键。

105 m3聚合釜原流程通过聚合釜壁喷淋阀、釜顶冷凝器、冷凝器与釜壁过度节同时涂釜,涂壁剂流量1 500 L/h, 涂壁温度25~30 ℃, 雾化蒸汽流量0.75 t/h,导致涂釜液分布不均匀、雾化效果差。

(2)装载系数的影响

在生产过程中,发现聚合釜的装载系数对气液交界处粘釜、釜顶气相空间粘壁、釜顶冷凝器列管堵塞、冷凝器与聚合釜之间的气相通道粘壁有重要影响。 聚合釜的装载系数小,则其利用率低,为了追求聚合釜的利用最大化,装载系数较高。 VCM 和脱盐水的加入量决定了釜内气液相体积和釜内液面的高度。 在进行聚合反应时,聚合釜内液面应和挡板顶部趋于齐平,如聚合釜内液面在挡板顶部上下浮动, 则VCM 和PVC 树脂易在挡板顶部和气液交界处生成粘釜物, 并在以后的聚合反应中加速生长,形成大块片状粘釜物。 聚合釜的装载系数过大,则釜内液面高于挡板,釜内气相空间过小,不利于安全生产;其次,由于搅拌、釜型、挡板不变,釜内液面如过高,则物料所受的循环、剪切作用发生了变化,极易在釜顶上部空间形成黏结物;再者,由于釜内液面上升,釜内液面与釜顶冷凝器之间的距离缩短,加大了釜内物料向冷凝器列管的夹带,极易使物料夹带到聚合釜与冷凝器之间的气相通道和冷凝器列管中,造成釜顶冷凝器堵管,冷凝器与聚合釜之间的通道粘壁。

为了追求聚合釜的利用最大化,105 m3聚合釜在提产阶段,粘釜尤为严重,聚合单体加入量41 m3,入料水和管线冲洗水46.5 m3,助剂加入量1 000 L。轴封水量0.55 m3。105 m3聚合釜有效容积103.2 m3,其装填系数达到86.3%, 在反应期间因夹套换热不好,注入水量和体积收缩量不成正比,气相空间及列管泡沫夹带粘釜严重。

(3)注入水速度及聚合釜换热效果的影响

在生产过程中,PVC 颗粒间迁移所需要的 “自由水”由反应期间注水提供。VCM 转化成PVC,体积将收缩35%,这样物料体积将缩小。 向聚合釜内注入冷水,除大幅度地降低黏度和改进传热外,还稍有利于冷却, 并保持批料的体积恒定。 若釜型、挡板、搅拌器形式及其高度是恒定的,则浆料中涡流的发展液面也可保持恒定。 如果物料体积收缩,使挡板顶部露出,则会导致浆料飞溅,使聚合釜顶部气相产生粘釜物。 理论上注入水量应等于聚合体系收缩量,从而维持聚合釜内液面恒定。

105 m3聚合釜上夹套及冷凝器与聚合釜过渡节夹套、挡板冷却水从釜顶冷凝器进出口冷却水总管配管,且原始配管上水与回水配管相互冲突,以上3 个部位冷却水进出口无温差, 且聚合釜夹套水路结垢严重,夹套水流量480~505 m3/h,釜顶冷凝器水流量300 m3/h, 聚合釜反应热量不能及移除涨温涨压打终止剂;注入水速率设定恒量4 m3/h,反应中后期体积收缩率和注入水量不成正比。

2 具体解决措施

(1)105 m3聚合釜工艺流程改进对比(见表1)。

(2)105 m3聚合釜涂釜程序改进对比(见表2)。

(3)改造前涂釜工艺流程示意图(见图1)。

(4)改造后涂釜工艺流程示意图(见图2)。

2.1 调整装填系数及水油比,减少聚合釜顶冷凝器气相泡沫夹带现象

聚合釜顶气相空间粘釜较严重,在解决涂壁工艺的同时,调整水油比及装填系数,将105 m3聚合釜单体加入量由41 m3调整为39 m3,入料水和管线冲洗水由46.5 m3调整为47.5 m3; 提高水油比减轻聚合釜换热负载。

2.2 解决聚合釜换热问题

经过测温及流量对比,将釜顶冷凝器与釜相连过渡节夹套水及聚合釜上封头夹套水管改造分开,釜顶冷凝器过渡节从釜顶冷凝器进出口冷却水管道配管,聚合釜上封头夹套水及挡板冷却水从聚合釜夹套进出口冷却水管道配管,改造后夹套总管冷却水最高流量600 m3/h (较之前500 m3/h 高100 m3/h),釜顶冷凝器冷却水总管流量最高350 m3/h,温差3~5 ℃。 并对聚合釜夹套、釜内壁、釜顶冷凝器壳程、列管进行物理化学清洗,清洗前后进行对比,彻底解决聚合釜气相空间及挡板、过渡节粘釜问题。105 m3聚合釜攻关前后粘釜对比及挡板夹套情况分别见表3、表4。

表1 105 m3聚合釜工艺流程改进

表2 105 m3聚合釜涂釜程序对比

图1 改造前工艺流程示意图

图2 改造后工艺流程示意图

2.3 釜反应温度、压力恒定控制,减少釜顶冷凝器列管气相泡沫夹带

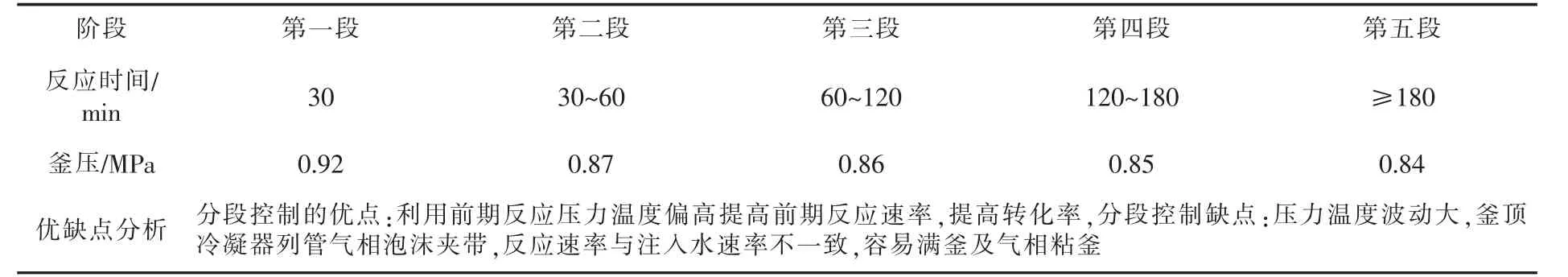

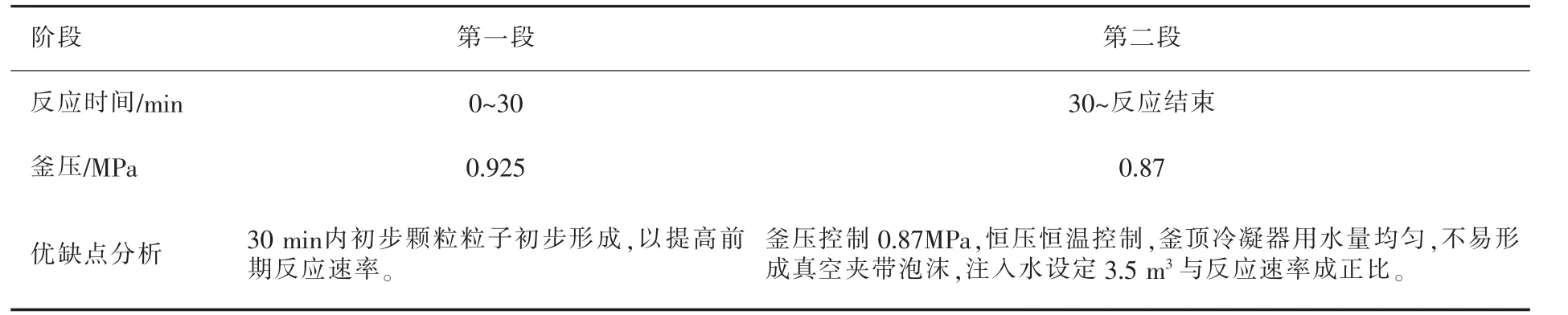

聚合温度直接决定PVC 树脂型号及分子质量分布,在反应过程中反应温度波动直接造成树脂聚合度变化。 同时釜反应温度波动间接造成引发剂分解速率发生变化,严重时可能造成超温超压,发生危及安全生产的连锁反应。 釜温度指标控制要求(T±0.5 ℃);通过优化釜反应程序及夹套釜顶冷凝器调节阀串级控制,充分减少釜顶冷回流单体对反应体系的干扰,提升釜温控制的平稳度,将105 m3聚合釜温度控制偏差由±2 ℃提升至±0.5 ℃, 釜反应温度压力恒定控制,有效的提升了105 m3聚合釜运行稳定性, 减少了釜顶冷凝器列管气相泡沫夹带。105 m3聚合釜优化前后反应控制程序见表5、表6。

表3 105 m3聚合釜粘釜对比表

表4 105 m3聚合釜挡板夹套情况

表5 原105 m3 聚合釜反应控制程序

表6 现105 m3 聚合釜反应控制程序

3 管理规范

105 m3聚合釜执行计划检修,每月聚合釜进行专项检查,检查聚合釜搅拌减速机、搅拌联轴器、搅拌电机、大小鸭尾阀、喷淋阀、聚合釜相连管道法兰预紧、单体管线预紧、电器仪表调试,每半年对相关附件进行计划更换、清洗聚合釜,提高聚合釜运行稳定性。

4 结论

内蒙宜华105 m3聚合釜产量攻关,系统性地从原辅材料、工艺过程、管理规范等方面采取一系列措施,聚合釜运行周期2 个月延长至8~12 个月,彻底解决粘釜问题。