淡盐水脱氯真空度提升及运行分析

2019-12-28康文国张军锋孙龙彬方沛霖

康文国,张军锋,孙龙彬,方沛霖

(陕西北元化工集团股份有限公司,陕西 榆林719319)

陕西北元化工集团股份有限公司 (以下简称“北元化工”)化工分公司氯碱分厂脱氯装置当电解槽运行电流超过15 kA 时, 脱氯真空度在同等操作条件下有上升趋势,特别是电流提至16 kA 以上时,真空度超标,且难以控制,岗位人员通过补加纯水置换真空泵的工作液降低工作液温度来维持真空度,不仅造成纯水的浪费,且易导致淡盐水游离氯超标,亚硫酸钠消耗增加,给后序系统造成一系列的操作难度,现就真空度高的情况进行研究分析。

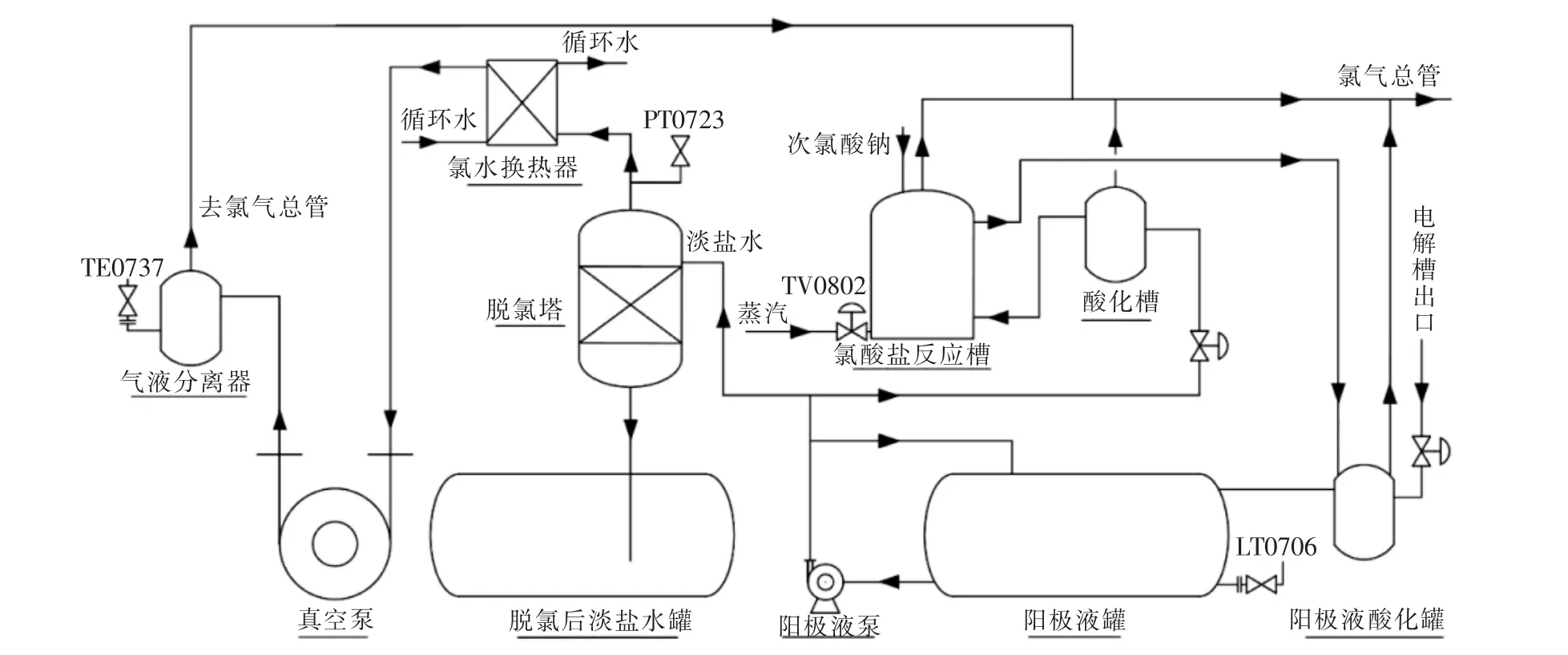

1 脱氯工艺流程[1]

由电解岗位阳极液泵送来的淡盐水进入阳极液酸化罐中,经加盐酸调节pH 值为1.0~1.8,使淡盐水中的部分次氯酸和溶解的氯气解析出来进入氯气总管,绝大部分淡盐水进入脱氯塔,淡盐水在脱氯塔中急剧沸腾, 盐水中的游离氯经冷却至规定温度(50 ℃)后被真空泵以-65 kPa 左右的抽力经真空泵氯水冷却器进一步冷却分离后以0.01~0.10 MPa的压力送到氯气总管,冷凝水(氯水)排入阳极液罐。淡盐水进入淡盐水接收罐,在淡盐水泵的入口处通过加入烧碱调节pH 值到规定值 (9.0~10.5)。 加入8%的亚硫酸钠溶液除去剩余的游离氯,再经淡盐水泵送到一次盐水工序。 另一部分未脱氯淡盐水进入阳极液盐酸混合器经盐酸调节pH 值为1 后进入氯酸盐分解槽,随着蒸汽的加入在高温下使游离氯解析出来,氯气送到氯气总管,分解后的淡盐水送入阳极液酸化罐中,加酸调节pH 值后进入阳极液槽,由阳极液泵送入脱氯塔进行脱氯。 脱氯工艺流程示意图见图1。

图1 脱氯工艺流程图

2 脱氯原理[2]

2.1 物理脱氯

氯气在液相中的溶解量与氯气在气相中的分压成正比。 当氯气在气相中的分压降低后,其在液相中的溶解量也将下降。 真空脱氯就是利用这一原理,在减压条件下降低氯气在气相中的分压,从而使氯气在淡盐水中脱析出来。

2.2 化学脱氯

化学脱氯是利用氯气在盐水中可逆平衡反应,在系统中加入盐酸,使得化学平衡向逆反应方向进行。

Cl2+H2O⇌HClO+HCl

经过以上两种脱氯的淡盐水中还含有HClO、H+和一小部分Cl2(溶解氯), 加入NaOH 可使以HClO、ClO-形式存在的游离氯转化为NaClO, 再用还原性的化学试剂Na2SO3加以去除。

HClO+NaOH=NaClO+H2O

NaClO+Na2SO3=Na2SO4+NaCl

Cl2+2NaOH+Na2SO3=Na2SO4+2NaCl+H2O

图2氯在水中平衡与pH值的关系

在这3 种形式中只有Cl2是以气体形式溶于水中,因此淡盐水的pH 值应小于1.8。 Na2SO3的加入量用氧化还原电位计监测,正常ORP 值≤500 mV。氯在水中有3 种形式:Cl2、HClO、ClO-, 这取决于pH值。氯在水中平衡与pH 值的关系见图2。

3 脱氯真空度超标导致的后果及原因分析

3.1 脱氯真空度超标导致的后果

淡盐水脱氯真空度控制指标为-38~-30 kPa,超标后会导致:(1) 脱氯效果差, 淡盐水含以HClO、ClO-形式存在的游离氯(指标要求为0),对后续装置管道进行腐蚀;(2)亚硫酸钠消耗增加;(3)真空泵负荷增加,纯水消耗增加。

3.2 影响脱氯真空的因素

(1)主要原因为电解电流负荷高,导致整体淡盐水流量大,淡盐水温度高,后续设备能力表现不足。

(2)次要原因为氯水换热器换热能力不足,原设计运行电流为14.5 kA(总负荷87 kA)时可满足换热要求,当电流负荷提到16 kA(总负荷96 kA)时,导致指标超标,无法满足换热要求。

(3)真空泵及板换换热能力不足,导致真空泵在高负荷情况下抽力不足。

4 现状分析及核算

(1)真空度(式1)等于气体中水蒸气的分压和氯气分压之和,因此需降低真空度时则需降低水蒸气分压或氯气分压。

(2)由理想气体状态方程式得知(式2),需降低气体压力时,当其他参数不变,则必须使气体温度降低[3]。

(3)由显热法传热(式3)可知:

式中:Q—热负荷,W;

qm热、qm冷—热、冷流体的质量流量,kg/s;

c热、c冷—热、冷流体的平均定压比热容,J/(kg·℃);

T1、T2—氯水进、出口温度,℃;

t1、t2—循环水进、出口温度,℃。

当温度差△T↑时,则对应的热负荷Q↑增大。

(4)由传热速率方程(式4)得知,为使Q 增大,可以选择增大换热面积A, 或者降低循环水温度的方式实现。

式中:K—换热系数;

A—换热面积,m2;

△Tm—平均温差,℃。

经测量离子膜电解A 线氯水换热器物料进口温度为54.3 ℃, 出口温度41.1 ℃。 循环水流量为0.0617 m3/s,循环水进口温度为21.6 ℃,出口温度为26.6 ℃,换热面积为129.1 m2。 由于真空泵功率一定,其经过氯水换热器气体质量流量一定,则qm热、c热固定不变[3]。

由式(5)得知:

传热过程平均温差计算公式如下:

通过循环水带走的热量用公式(6)、(7)可计算出

根据现场操作经验和实际数据检测得知,当真空泵进口温度为40 ℃左右时, 才能满足指标要求。当电解槽电流负荷提升至16.5 kA 后, 槽温可升至85~88 ℃,脱氯塔氯气温度最高为80 ℃(夏季)。

则提升负荷后,按照脱氯塔氯气最高温度80 ℃计算,带入公式(5)计算得知:

按照公式(7)计算得知△Tm提=19.88(℃)

则A提=1.288, 提负荷后氯水换热器换热面积为166 m2时能够满足工艺需求,或根据以上公式计算将循环水温差提高到15 ℃,即降低循环水温度即可实现。

5 改进措施

通过章节4 的核算结果得知,增大氯水换热器换热面积则可提升真空度的运行。 现有氯水换热器换热面积为129.1 m2, 另新增一台同样换热面积的氯水换热器,并联安装并入系统,现运行稳定,解决了真空度超标的问题,确保系统在高负荷运行情况下的稳定性。