10kV油浸式变压器表面振动特性分析

2019-12-27胡静竹王延召张建功

胡静竹,王延召,王 劲,周 兵,倪 园,张建功

(1.中国电力科学研究院有限公司 电网环境保护国家重点实验室,武汉430074;2.国家电网有限公司,北京100031)

随着电网的快速发展和用电负荷的不断增加,居民区附近配电变压器数量越来越多[1-2]。

变压器运行所产生的噪声会对人们的生活和工作产生不良影响。噪声污染是非常重要的环境问题,配电变压器噪声已经引起了公众广泛的关注,纠纷与投诉现象时常发生。

目前变压器噪声方面已有研究成果大多集中在大型电力变压器的噪声问题上[3-4],对于配电变压器噪声的研究尚未得到人们充分的重视,而降低配变噪声的需求十分迫切,因此研究配变噪声控制方法很有必要。

实践证明,控制声源是噪声控制工程中最根本和最有效的手段。由于变压器本体内部结构复杂,通过优化内部铁心和绕组结构来降低噪声在现阶段来讲相对比较困难,需要更加深入的研究其内部振动特性及传递机理[5-6]。而变压器噪声主要通过油箱振动向外传播,因此可以考虑在不改变变压器内部结构的基础上,通过控制变压器油箱表面振动来进行降噪。由于变压器油箱结构的振动与声辐射之间的耦合作用[7-8]使得噪声的控制显得更为复杂,而结构形式或材料的改变,有时会较显著地改变结构表面振动分布和辐射噪声水平,其与结构的声辐射效率有关。因此研究变压器表面振动特性对变压器噪声的控制及其低噪声设计具有重要的意义。

对10 kV 油浸式变压器表面振动特性进行分析,研究变压器本体表面振动的时域特性、频谱特性及分布特性,并针对配变结构详细分析散热片振动分布特点,此外分析电压和负荷对振动的影响,可为变压器表面减振降噪提供一定的基础。

1 振动信号测量

1.1 10 kV油浸式变压器油箱结构

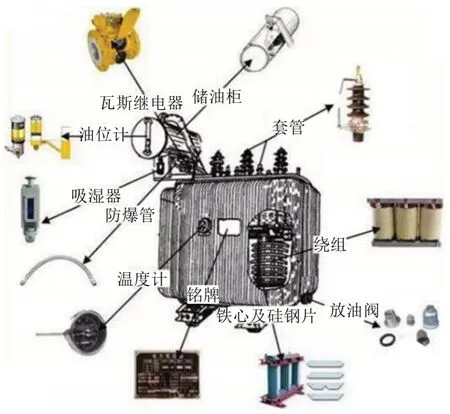

变压器结构如图1所示,变压器本体内部包含铁心、绕组及绝缘油3 部分。铁心受电磁吸力和磁致伸缩作用产生的振动噪声、绕组在漏磁场电磁力作用下产生的振动噪声以及油箱上磁屏蔽的磁致伸缩等所产生的电磁噪声,一起构成变压器的本体噪声,该噪声通过变压器内油以及夹紧件由油箱向外传播。

图1 变压器结构示意图

由于变压器内部振动复杂,而最终由油箱表面向外辐射噪声,因此本文主要研究变压器油箱表面的振动特性。不同型号10 kV油浸式变压器结构形状差异较小,主要是散热片的分布不相同,分2 种:一种是四面均有散热片,一种是两面布有散热片。配变容量不同,尺寸大小不同,图2显示了2 种不同结构的变压器。

图2 两种10 kV油浸式变压器油箱结构示意图

为研究变压器表面振动特性,测试了容量分别为200 kV、400 kVA 和630 kVA 的3 种变压器,变压器均为硅钢片铁芯结构。为分析方便,将低压侧作为正面,其他几个面依次为左侧面、右侧面、背面和顶部。

1.2 振动测点布置

振动测量时,为了获得变压器振动分布特性,在变压器表面每一个侧面均匀布置测点。国标《GBT 16539 声学振速法测定噪声源声功率级用于封闭机器测量》中规定采用振动法对机械设备进行测量时,测点配置于每个部分的中心,测点的选取应满足表1中要求。

表1 国标规定振动测点数量

标准《DLT 1540-2016 油浸式交流电抗器(变压器)运行振动测量方法》指出对变压器进行表面振动测量时,测点选取应满足表2中的要求。

表2 行标规定振动测点数量

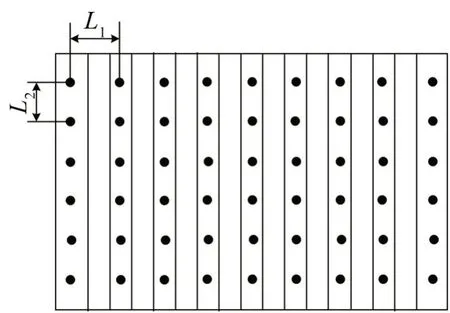

10 kV配变变压器体积较小,可将测点布置得更紧密,考虑到在分析计算时,一般分析的最大单元尺寸要小于计算频率最短波长的1/6,而频率越高,波长越短,因此仅需考虑变压器最高优势频率的波长,分析可知变压器的振动频率集中在100 Hz、200 Hz和315 Hz 的倍频带上,当f=315 Hz 时,λ=c/f=340(m/s)/315 Hz=1.08 m,则ΔL=λ/6≈18 cm,均满足国标和行标要求,因此测量振动布点时,一般将两个测点之间的间隔控制在18 cm 内。振动测点布置如图3所示。L1<18 cm,L2<18 cm。

图3 变压器振动测点分布

1.3 测量设备与方法

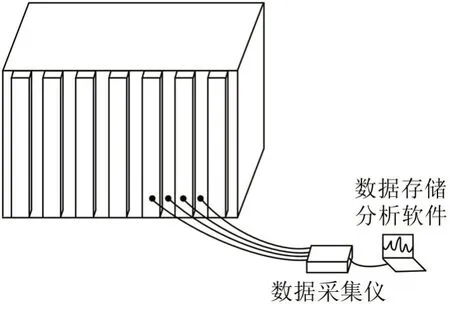

选用加速度传感器对变压器表面振动信号进行测量,压电式加速度传感器体积小,重量轻,稳定性高,工作频率范围宽且适用于在强磁场工作环境下进行测量。振动探头与磁座相连,可贴于油箱壁表面,测点振动加速度方向均为垂直于测点所在面方向。采用pulse 设备对振动信号进行采集,如图4所示。

图4 变压器表面振动测量示意图

图5 200 kVA变压器中心点振动曲线

采用多个通道同时测量的方法,振动探头放至油箱壁时会产生一定的干扰,需观察振动信号曲线,等信号稳定后再进行测量,采样频率为65 536 Hz,每个测点测试时间为10 s,记录各点振动加速度的时域信号。

1.4 数据处理方法

根据振动测量国标中的相关规定[8]可知,变压器声功率大小主要取决于变压器表面振动的平均速度级大小,表达式为

本文采用振动速度级来衡量振动信号大小。振动速度表示物体振动是位移随时间的变化率,振动速度级为振动速度与基准速度之比的对数,由式(2)表示

式中:v0为基准速度,一般取v0=5×10-8m/s。

多个点处的速度级的平均值由式(3)得到

2 振动特性分析

2.1 变压器油箱振动特性分析

2.1.1 不同容量变压器振动特性

通过测试得到了变压器油箱表面各测点的加速度时域数据,图5至图7所示为200 kVA、400 kVA和630 kVA 油箱一侧中心点处的时域信号曲线,可知振动加速度时域信号为非正弦周期曲线,周期为T=0.01 s。

由图可知,不同变压器中心点处振动加速度的时域振动波形均不相同,振动幅值与谐波成分差异很大,且振动均含有较多的谐波成分,200 kVA变压器在100 Hz、200 Hz 分量较为突出,同时包含300 Hz、400 Hz和500 Hz分量,400 kVA变压器振动能量主要集中在200 Hz 与300 Hz,而630 kVA 变压器则集中在100 Hz和200 Hz分量上。

图6 400 kVA变压器中心点振动曲线

图7 630 kVA变压器中心点振动曲线

图8 不同负载条件下变压器中心点振动情况

2.1.2 不同负载情况下变压器振动特性

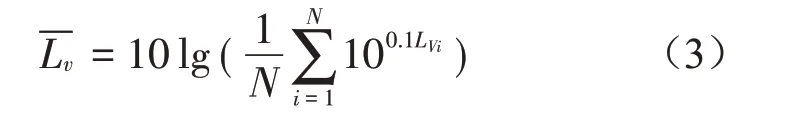

对在不同运行条件下的200 kVA变压器进行振动分析,测量空载、P=168 kW 和P=198 kW 3 种工况下的振动,图8给出了背面和右侧面在不同工况下的振动情况。

由图8可知,同一个点振动信号在不同负载条件下振动幅值和谐波分量会有所不同,在空载情况下,时域波形“毛刺”较多,低频谐波分量较多,且幅值相差不大;在负载为168 kW和198 kW情况下,振动波形较为相似,振动能量主要集中在100 Hz 和300 Hz分量上。

由此可知不同变压器振动情况均不相同,同一台变压器振动时域信号受运行工况影响较大。

对加速度时域信号进行积分与FFT 处理,并将其按照式(2)进行计算,得到振动速度级,然后将各点处振动速度级按照式(3)进行加权平均计算,最终得到速度级的1/3 倍频谱数据。200 kVA 变压器频谱图如图9所示。

图9 200 KVA变压器表面平均振动速度级

变压器平均振动速度级为63.4 dB,振动能量主要集中在100 Hz~500 Hz 上,其中100 Hz、200 Hz、315 Hz最为突出。

2.2 变压器表面振动信号分布特性

2.2.1 油箱本体振动分布情况

不同容量变压器振动分布规律类似,以200 kVA变压器为例进行分析,200 kVA试验变压器尺寸如表3所示。

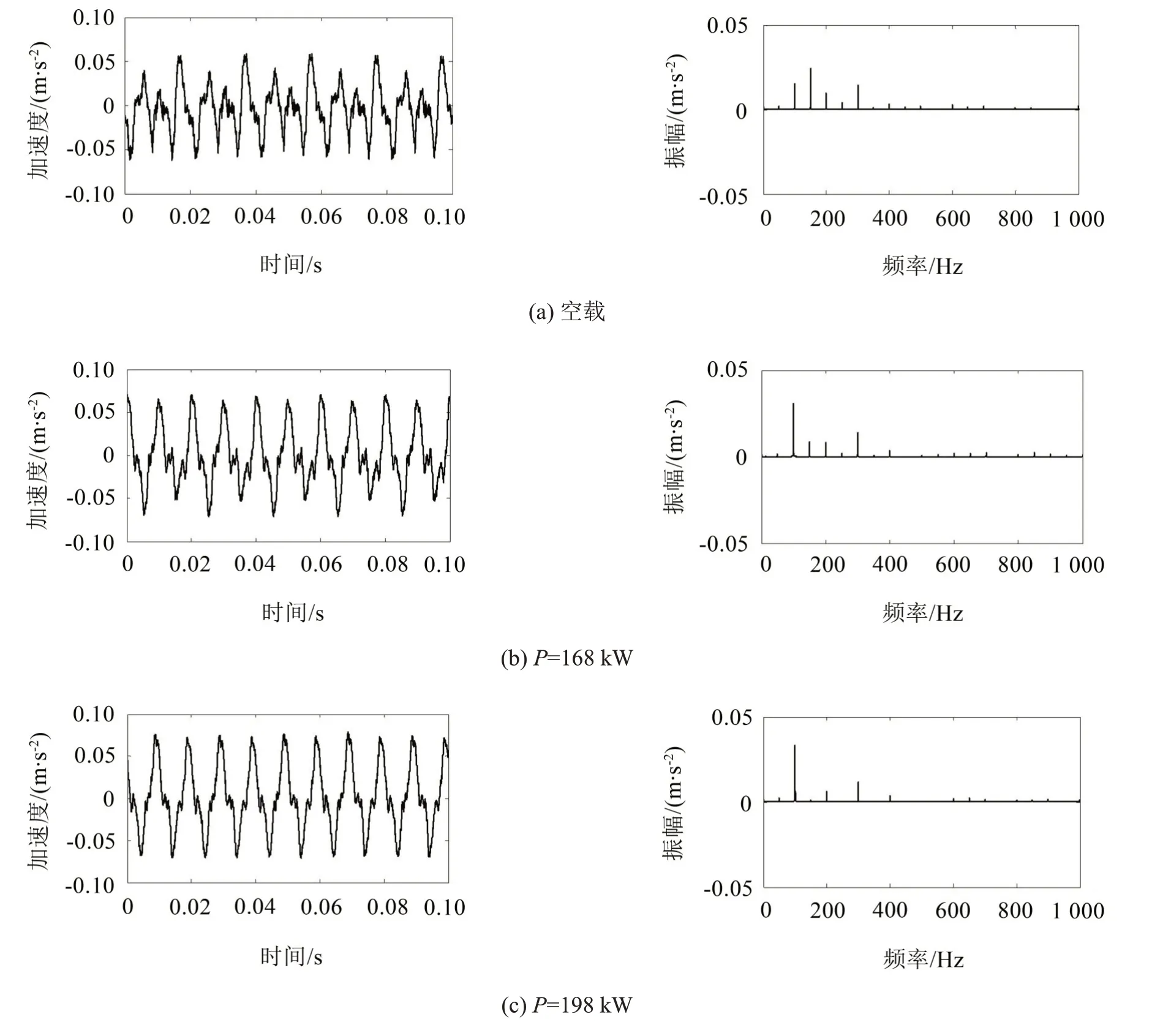

考虑测点间隔布置测点,上下2 个测点间距为0.1 m,左右2个测点间隔为0.13 m,前后2个侧面分别布置了36个测点,左右2个侧面分别布置了30个测点,测点布置如图10所示。

表3 所测试变压器尺寸参数

图10 测点分布示意图

通过各处振动数据得到了各侧面分布云图如图11所示。

此200 kVA变压器各表面振动分布均不相同且分布不对称,振动强烈处与振动较小处相差可达10 dB。变压器左右侧面、正背面的结构完全对称,对称的2 个面振动分布也较为相似,不同侧面平均振动大小相差不大。各面振动分布规律性较强,正、背面在下部以及左右两边位置处振动较强,左右两侧在下部中心以及上部部分位置振动较强,下部振动较强可能是由于该位置正好对应于绕组所在位置。

图11 变压器各表面总振动分布云图

由不同侧面振动分布可知各面的中心点位置也并不一定是该面的振动最大值位置,且不同点处振动大小可相差很大。因此,分析变压器振动特性时,必须保证有足够多的测点,不宜以单一特征点的振动信号来评估单台变压器的振动规律。

2.2.2 油箱散热片振动分布情况

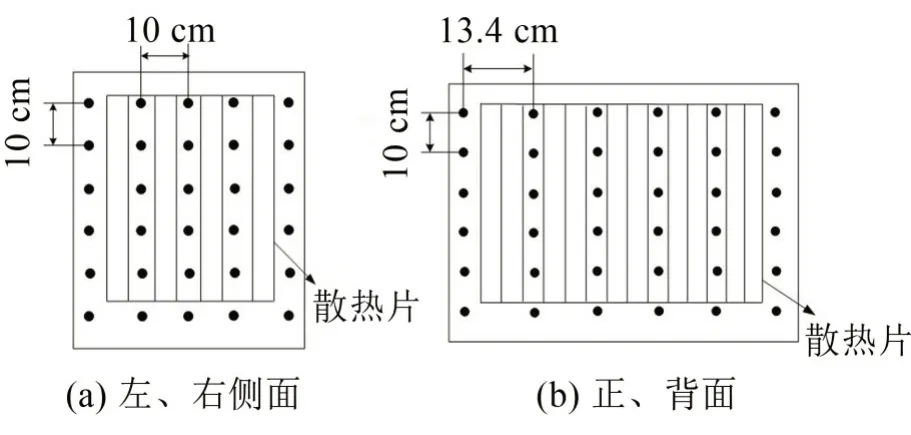

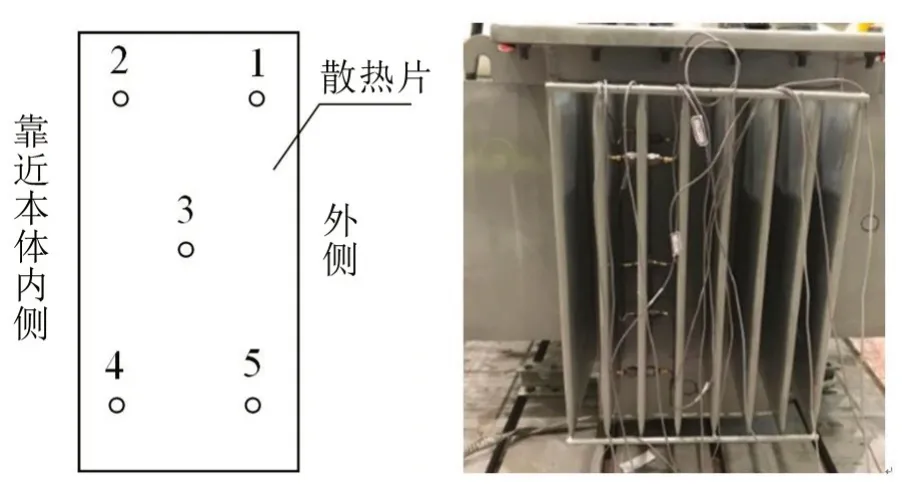

同样对变压器散热片振动情况进行分析,散热片尺寸为高0.45 m,宽0.2 m,选取变压器油箱左侧面上第三片散热片进行测量,分别将10个探头放置在该片散热片的左右2 个面上,振动测点布置如图12所示。

图12 散热片测点布置示意图

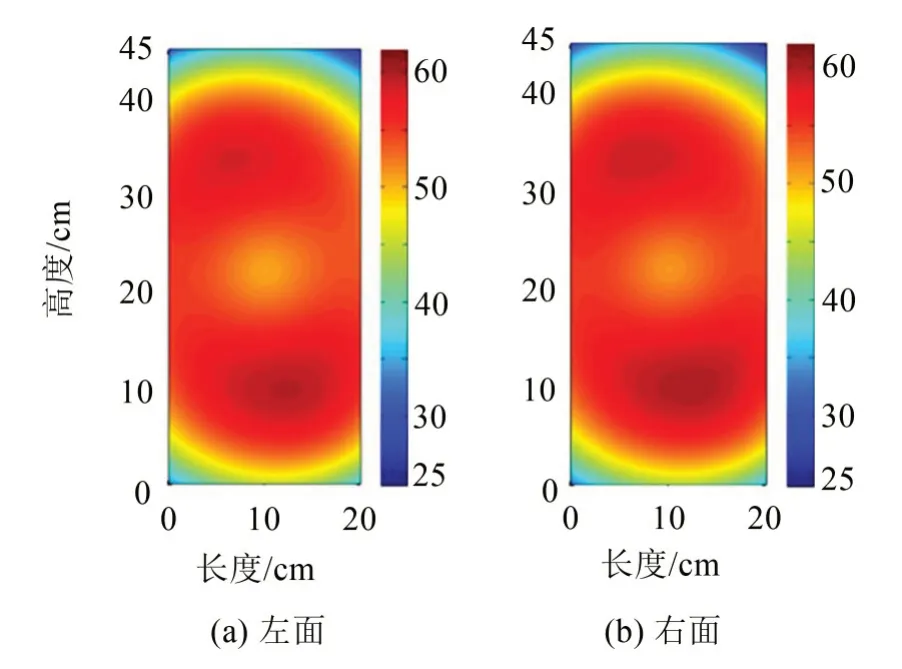

图13给出了变压器油箱散热片在空载条件下的分布情况。

由图13可知散热片振动大小与本体振动大小相差不大,不可忽略。散热片振动分布呈现出明显的对称性,散热片左右两侧振动分布与振动强度基本相同,平均振动速度级大小最大相差0.5 dB。因此可认为同一片散热片左右两侧面的振动分布和大小相同,试验时在其中一面上布置测点即可。

图13 散热片左右两面在空载条件下振动分布云图

2.2.3 不同结构处振动强度对比

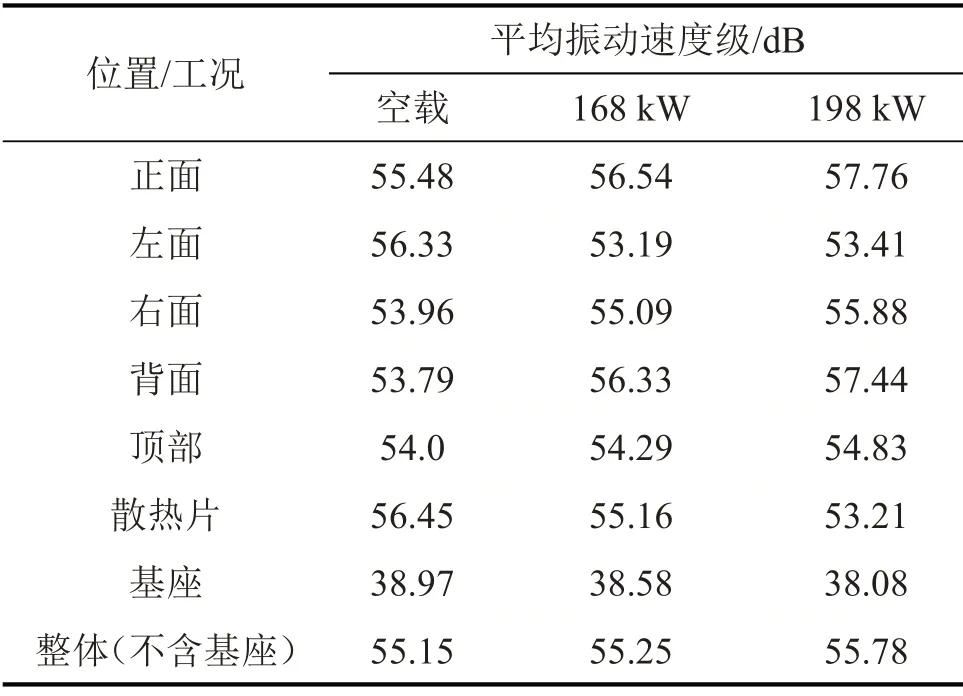

对变压器油箱表面不同结构处分别进行振动测量,将每个结构上测点数据进行平均,得到结构的平均振动速度级,分别计算了空载、168 kW、198 kW 3种负载情况下的振动,结果如表4所示。

由测试计算结果可以看出,负载的改变对变压器整体平均振动大小影响较小,改变仅在1 dB 以内。大多数测点振动强度随负载增大而增大,但有部分位置的振动随负载增大而减小。从各部分结构振动来看,各侧面、顶部及散热片振动强度相差不大,而基座的振动相对小很多,对于整体的振动而言可以忽略不计。

表4 平均振动速度级

2.3 变压器表面振动信号影响因素分析

变压器测试在消声室内进行,在10 kV 高压侧接电源,在380 V低压侧接三相负载,通过改变负载大小和电压大小,测量分析不同工况下变压器振动情况。

2.3.1 负载变化对变压器振动影响

分别在变压器4 个侧面以及顶部设置振动探头,测点位置如表5所示。

表5 测点位置

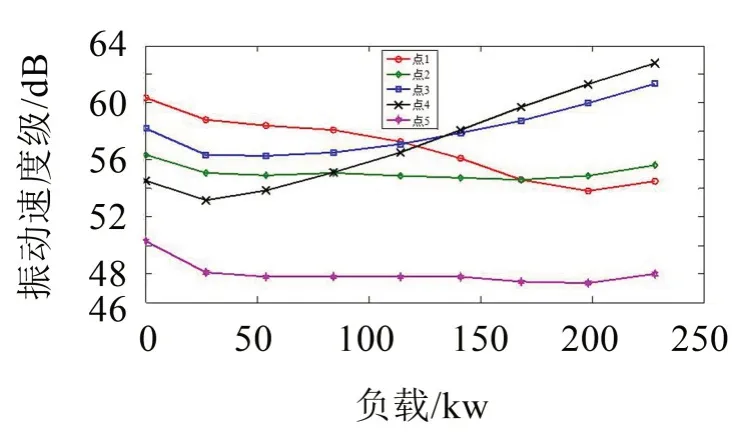

采用Pluse 振动分析系统对其振动信号进行定点测量,每次测量时间为10 s。设定电压为额定电压10 kV,调节负载从0 到240 kW 变化,每调节30 kW测量一次,得到变压器表面振动随负载的变化曲线如图14所示。

图14 变压器振动随负载变化曲线

可见不同测点处振动随负载变化各不相同,没有一定的正比或反比规律,对于大部分测点来说,负载变化对振动大小的影响不是太大,负载从0到240 kW变化时,振动速度级大小变化最大在5 dB以内。

2.3.2 电压变化对变压器振动影响

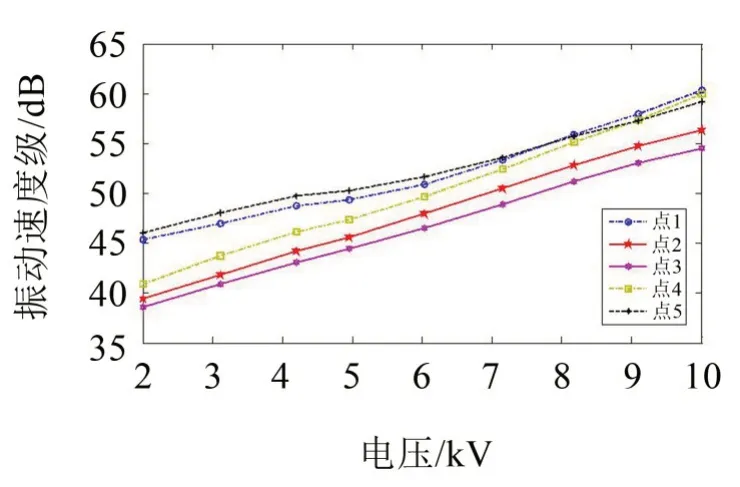

同样的,在上述位置布置振动探头,测量各点处振动信号。空载条件下,调节电压从2 kV 到10 kV变化,每隔1 kV 测量一次,得到了变压器表面振动随电压的变化曲线如图15所示。

图15 变压器振动随电压变化曲线

可以看到,不同电压工况下,各测点振动速度级各不相同,电压变化对变压器表面各测点处振动影响较大,振动速度级大小随电压增大而增大,基本上呈现出正比关系,通过计算得到各测点振动速度级随电压变化的线性曲线拟合系数分别为1.87、2.12、2、2.39、1.65,10 kV 配变允许的电压波动范围为±7%,若电压波动7%,则以上测点振动速度级大小变化最大为1.67 dB,因此正常运行情况下,变压器表面振动速度级变化较小,比较稳定。

3 结语

(1)分析了10 kV 油浸式变压器振动时域与频谱特性,变压器振动信号含有较多的谐波成分,在100 Hz、200 Hz和300 Hz处都有较为突出的分量,在不同工况下,变压器同一点处振动信号波形与谐波成分均不相同;

(2)变压器各面振动分布较为对称,且绕组对应的油箱下部分振动比较强烈,正反、左右对面的振动分布规律一致性较好;

(3)散热片振动大小与本体相差不大,分析计算时不可忽略。同一散热片左、右两面振动分布与大小几乎相同,且同一面上的振动分布呈出现上下对称的现象,分析时对于每片散热片可仅测量其半面振动数据;

(4)负载增加对变压器不同点处振动大小影响没有明显规律,负载的变化对于变压器整体振动平均速度级的大小影响较小,从空载到满载,振动级大小变化在1 dB 以内。变压器表面振动与电压呈线性正比关系,在配网电压正常波动范围内,振动大小变化较小,比较稳定。