转子压缩机排气脉动控制与排气噪声优化研究

2019-12-27赵旭敏叶晓飞刘喜兴

赵旭敏,叶晓飞,闫 婷,刘喜兴,邓 敏

(1.空调设备及系统运行节能国家重点实验室,广东 珠海519000;2.珠海格力节能环保制冷技术研究中心有限公司,广东 珠海519000)

转子压缩机多应用于家用空调,是空调系统的“心脏”,同时也是其主要噪声源之一[1]。转子压缩机的噪声包括电磁噪声、机械噪声和气流噪声,其中气流噪声又称空气动力性噪声,在频谱上占有很大比例[2]。其中空气动力噪声的最主要来源就是排气压力脉动噪声,因此如何有效降低排气压力脉动噪声成为转子压缩机设计时所面临的主要难点之一。压缩机空腔是气体介质流动的通道,制冷剂在流道内的高速流动诱发了湍流压力脉动和声学共鸣,因此成为压缩机运转过程中受流体和声介质脉动影响最严重的部位[3]。以某型号转子压缩机为研究对象,通过仿真计算在不同排气路径中壳体内部一次排气空间和二次排气空间流场压力脉动曲线,结合实际测试的转子压缩机壳体内部一次排气空间和二次排气空间的排气压力脉动大小和规律以及转子压缩机噪声频谱特性,研究转子压缩机排气压力脉动对转子压缩机噪声的影响。

1 排气压力脉动控制方案

1.1 两种不同排气路径设计

转子压缩机曲轴旋转1周,完成1次吸气过程和1次排气过程,为间歇性排气方式,转子压缩机泵体压缩排出的气体,通过消声器节流后流入到转子压缩机壳体内部一次排气空间,一次排气空间和二次排气空间由定子和转子分离开来,气体通过定、转子间隙和流通孔从一次排气空间进入到二次排气空间,最后经过排气管进入到空调管路。

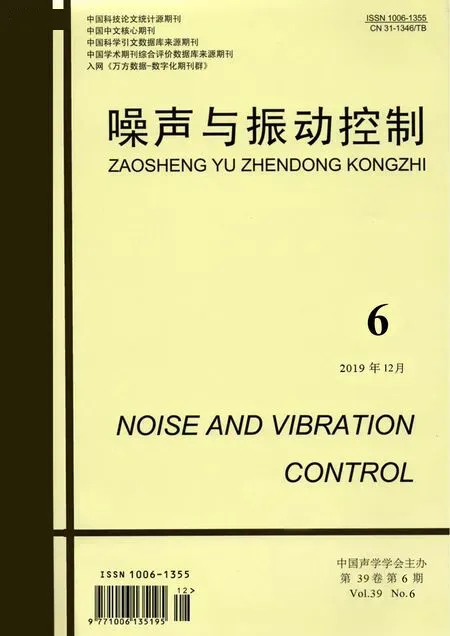

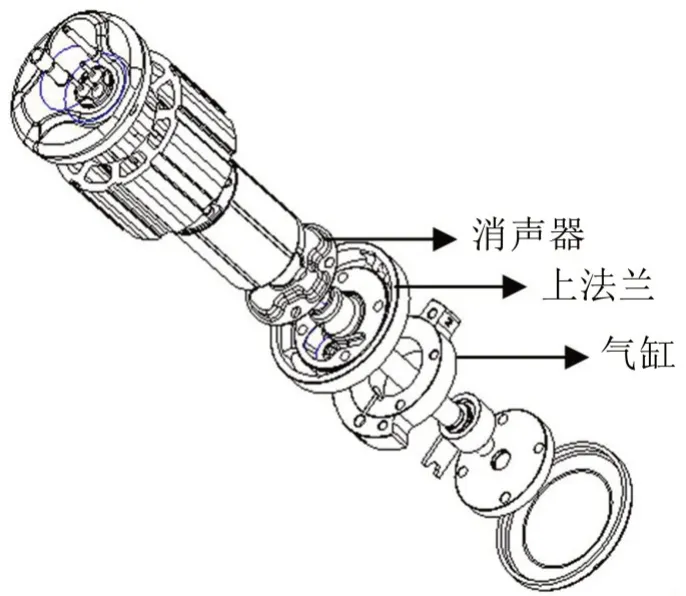

本文通过设计不同转子压缩机泵体排气路径(如图1和图2所示),改变流入消声器的气体脉动状态,从而研究转子压缩机壳体内部一次排气空间和二次排气空间的排气压力脉动变化规律及转子压缩机噪声变化特性,其中图2中泵体排气路径②通过增加泵体排气通道对排气路径进行了优化。

图1 泵体排气路径①

图2 泵体排气路径②

图1泵体排气路径①为气缸-上法兰-消声器;

图2泵体排气路径②为气缸-下法兰-中间通道-上法兰-消声器。

1.2 模型建立

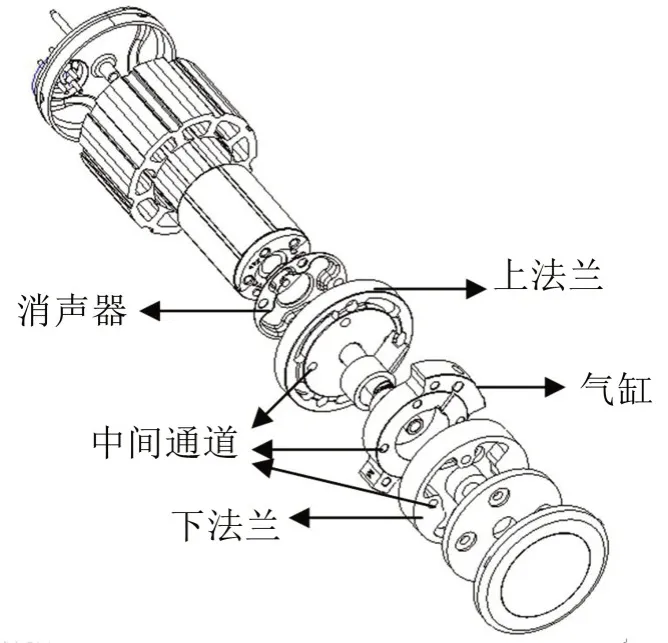

根据分块划分思想进行全局流场划分。为了满足计算收敛性及网格质量,整个计算域以六面体网格为主;为了保证流场结构的完整性上盖部分及消声器部分采用四面体网格划分;转子流场采用trim网格一体划分。

采用滑移网格技术,转子流场为运动网格,其它区域为静止网格,接触部位引进交互界面,将运动网格与静止网格结合起来,总体网格数量40万。网格划分示意图如图3所示。

图3 网格划分示意图

1.3 参数设置

数值模拟及实验介质均为R32 冷媒,流体可压缩。文中所述模型流通通道沿轴向结构多变,转子区域为旋转流场,使得整个流场的流线弯曲程度大,流场内部旋流特征明显。RNGk-ε模型,采用了重整化群方法,修正了湍流黏度,考虑了流动旋转及旋流情况,可以更好处理流线弯曲程度较大的流动,较准确表征流场各项异性特征,因此采用工程常用的RNGk-ε湍流模型,近壁面采用标准壁面函数;按照非稳态过程求解瞬时的压力脉动;用有限容积法进行空间离散,用非耦合隐式方案求解;为了满足工程应用的高效计算要求,采用六面体、四面体及trim网格相结合的网格划分方式,网格数量控制在40 万,这会导致部分区域网格尺度较大,可能使计算误差较大,而在相同的网格节点数下,采用中心差分的计算结果要比采用迎风差分的结果误差更小,因此本文选取中心差分格式;采用PISO(Pressure implicit with splitting operates)格式处理压力-速度耦合问题。

边界条件设定如下:入口边界为速度入口,为了获得较准确边界条件,前期采用流固耦合方法求解泵腔压缩流场与阀片固体场,通过监测法兰排气口的流量求得排气通道的入流速度,入口温度为35°C;出口边界为压力出口,为3.47 MPa,出口温度为90 °C;转子压缩机以80 Hz(4 800 r/min)恒定频率运行;物理性质相关参数满足PR方程[4]

式中:ρ为密度(kg/m3);p为压强(Pa);t为温度(℃)。定压比热容cp=2.014 KJ/(kg·K);动力黏度η=1.290×10-5Pa·s;热传导率k=1.228×102W/(m·K)。

1.4 仿真结果

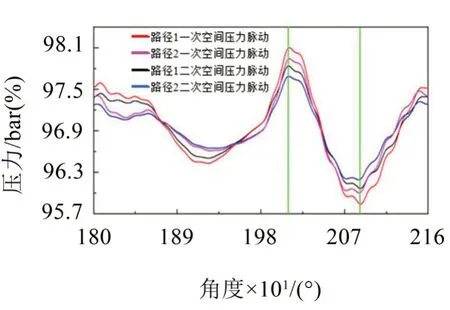

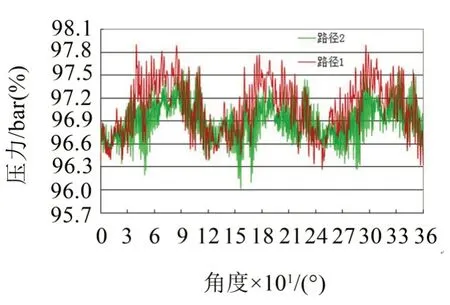

采用CFD 软件STAR-CD 计算不同泵体排气路径中转子压缩机壳体内部一次空间和二次空间压力脉动。不同泵体排气路径中一次空间和二次空间压力脉动如图4所示。

图4 压力脉动曲线

图4中泵体排气路径①中一次排气空间的压力脉动是二次排气空间的122.3%;泵体排气路径②中一次排气空间的压力脉动是二次排气空间的118.5%;泵体排气路径②中一次排气空间的压力脉动仅为路径①中一次排气空间的81.3%;泵体排气路径②中二次排气空间的压力脉动仅为路径①中二次排气空间的84.5%。

由此可知:转子压缩机壳体内部一次排气空间压力脉动明显大于二次排气空间压力脉动;优化排气路径可有效减少转子压缩机壳体内部一次排气空间和二次排气空间的压力脉动。

2 排气压力脉动测试

近年来,研究者越来越重视对压缩机空腔声模态的相关研究,且对其机理模型和仿真等方面的研究已有初步结果[5-6],但缺少相对应的试验数据来验证结果的有效性。本小节结合上小节的压力脉动仿真结果进行转子压缩机壳体内部一次空间和二次空间的排气压力脉动测试。

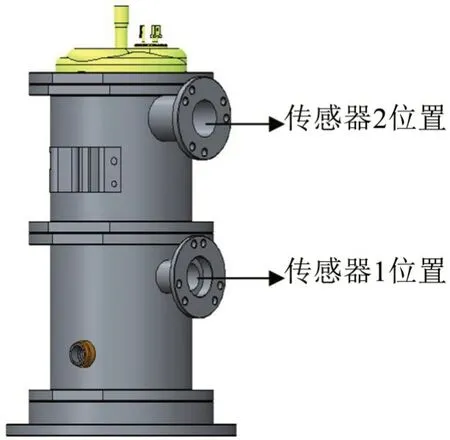

2.1 测试模型及方法

测试用某型号转子压缩机模型如图5所示,其中转子压缩机电机上部的动压传感器2用于监测二次空间内的压力脉动,电机下部的动压传感器1 用于监测一次空间内的压力脉动。

图5 压缩机模型

图6 测试方法流程图

具体测试方法如图6所示:压缩机内的瞬时压力通过动压传感器测得,由于输出量为微小的电荷量,需放大处理,故传感器与放大器连接,放大后的信号通过采集卡经LabVIEW软件进行处理,存入计算机。

其中动压传感器的精度为0.05%FS,数据采集设备的精度为24 位,采集界面应用NI 公司的LabVIEW 软件。测试过程中,采样频率为12 400 Hz。

2.2 测试结果

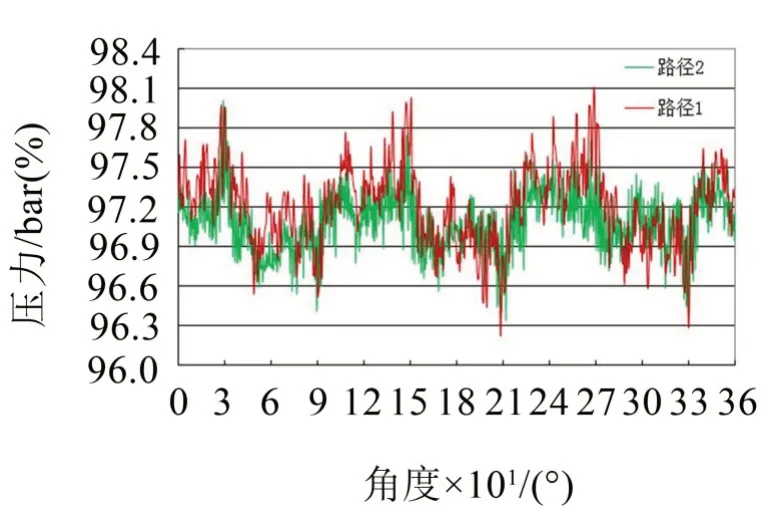

图7为一次排气空间在路径①和路径②压力脉动测试结果数据对比,图8为二次排气空间在路径①和路径②压力脉动测试结果数据对比。

图7 一次排气空间压力脉动对比

图8 二次排气空间压力脉动对比

由图7可知,一次排气空间泵体在排气路径②中的压力脉动是路径①中的87.3%;由图8可知,二次排气空间泵体在排气路径②中的压力脉动是路径①中的89.5%;由图7和图8中的路径②曲线可得,一次排气空间的压力脉动是二次排气空间的116.8%,由路径①曲线可得,一次排气空间的压力脉动是二次排气空间的120.5%。

由此可得:优化排气路径可有效减少转子压缩机壳体内部排气空间的压力脉动;转子压缩机壳体内部一次排气空间压力脉动明显大于二次排气空间。本小节测试结果与上小节仿真结果对应,表明仿真和测试方法的可行性和准确性。

3 不同路径噪声测试

利用LMS振动噪声测量分析软件,对某型号转子压缩机的不同排气路径进行了噪声测试,具体情况如下:

测试工况:蒸发温度为7.2±0.2°C,冷凝温度为54.4±0.3°C,吸气温度为18.3±0.5°C,过冷度为8.3±0.2 °C,环境温度为35±1 °C;测试频率为80 Hz(4 800 r/min)。

在半消声室采用半球面10 点法测试转子压缩机噪声频谱,如图9所示。

图9 半球面10点法示意图

10 个传感器布置如图9所示,同时测试10 个传感器的声压级,通过LMS 噪声测试软件计算1/3 倍频程谱。

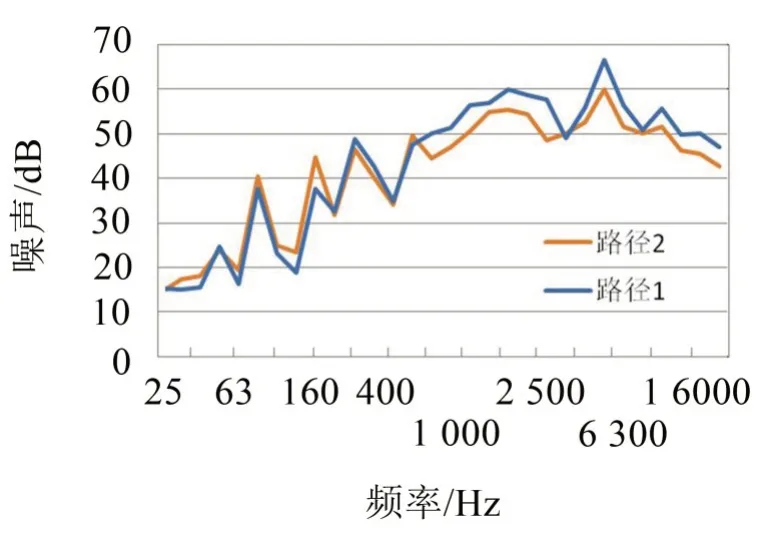

噪声数据采集完成后,利用LMS噪声测试软件计算得出的1/3倍频程谱如图10所示。

图10 1/3倍频程谱

由图10可得,泵体排气路径②中转子压缩机噪声1/3倍频程谱在500 Hz~4 000 Hz,较路径①降低6 dB左右,因此可知,通过优化转子压缩机泵体排气路径可在降低转子压缩机排气压力脉动的同时有效减少其噪声。

4 结语

本文通过仿真、测试不同泵体排气路径中转子压缩机的压力脉动大小以及测试不同泵体排气路径中转子压缩机的噪声1/3倍频程谱,得出以下结论:

(1)转子压缩机壳体内部一次空间排气压力脉动明显大于二次空间排气压力脉动;

(2)优化排气路径可有效减弱转子压缩机壳体内部排气压力脉动;

(3)优化排气路径可使壳体内部排气压力脉动减弱,同时也可使转子压缩机噪声明显降低。