高速动车组吊耳装置结构参数优化分析

2019-12-27肖新标

覃 才,高 阳,韩 健,肖新标

( 1.西南交通大学 牵引动力国家重点实验室,成都610031;2.西南交通大学 机械工程学院,成都610031;3.大连交通大学 交通运输工程学院,辽宁 大连116028;4.中车长春轨道客车股份有限公司 国家轨道客车工程研发中心,长春130062)

随着高速列车运行速度不断提高,列车在运营过程中的异常振动问题日益突出,长期的异常振动会引发转向架零部件的损伤和破坏,严重时会直接影响列车行车安全[2]。高速动车组转向架是车辆重要的走行部位,在高速度、高密度运行一定里程后车轮圆周方向会出现不同程度的剥离,进而出现车轮多边形引发轮轨系统间的剧烈振动[13],较大的振动将引发转向架零部件的损伤和破坏。

目前高速列车转向架零部件的异常振动问题大多侧重于成因分析,明白其作用机理,从产生异常振动的源头上提出控制措施。韩光旭等[5]对出现车内异常振动的高速列车展开长期跟踪试验,发现异常振动来源于车轮多边形,从源头上分析了异常振动的产生机理。NISELSEN 等[6]以 及BARKE 和CHIU[7]详细研究了车轮多边形对轨道车辆部件振动的影响。SNYDER和STONE[4]结合车轮冲击载荷与车轮多边形的试验数据,分析了车轮多边形激励产生的振动对车轮、轴箱等部件的使用寿命的影响。

现场试验发现,我国某型高速动车组在运营过程中(运营速度为200 km/h)出现了吊耳装置发生异常振动且个别存在明显断裂裂纹的现象,吊耳装置结构及其断裂照片如图1所示[2]。

图1 垂向止挡及断裂现场照片[2]

吊耳装置是安装在轴箱上起到起吊作用,同时限制构架垂向位移,防止列车在运行过程中构架垂向位移过大的装置。吊耳装置的异常振动导致其发生断裂失效,甚至危及行车安全。现场调查表明,轮轨表面粗糙度的增加,特别是高阶车轮多边形的出现,是吊耳装置异常振动的主要原因。彭来先等[2]从激励源头上分析了吊耳装置异常振动特性,明确了车轮多边形与吊耳装置异常振动的关系,并指出对车轮进行镟修可以明显改善车轮表面状态和零部件的振动水平,降低吊耳装置的异常振动,减少断裂的发生。但随着车辆运营过程中车轮发生磨耗,异常振动仍然会随之产生,在吊耳装置结构可调整的情况下,对吊耳装置进行结构参数优化是从根本上解决其异常振动及断裂问题的有效措施。

针对高速动车组在运营过程中出现的吊耳装置异常振动且个别存在明显断裂裂纹的问题,从参数优化的角度,对解决吊耳装置异常振动的措施展开研究。以吊耳装置为研究对象,开展吊耳装置在运行状态下的振动、应力响应特性和静态力锤模态测试,掌握吊耳装置异常振动的加速度和应力响应频谱特性,分析其成因,明确参数优化目标。进而,基于有限元方法,建立吊耳装置的有限元分析模型,模拟运行状态下吊耳装置的激励和边界条件,分析吊耳装置振动特性、应力和疲劳寿命,研究吊耳装置厚度和倒圆角半径对其振动水平、应力水平和疲劳寿命的影响,给出厚度和倒圆角半径参数改变后量化效果和优化参数,为吊耳装置的优化设计提供参数参考范围。

1 吊耳装置动态响应测试与分析

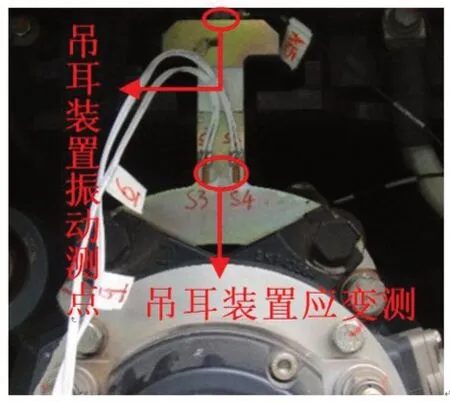

为了掌握吊耳装置异常振动的加速度和应力响应频谱特性,在高速动车组运营过程中同步测试轴箱、吊耳装置的振动和吊耳装置断裂裂纹部位的应力。在轴箱、吊耳装置顶部布置振动传感器,测试轴箱、吊耳装置的横/垂双向振动响应。同时,在吊耳装置底部(对应图1的断裂位置)布置应变片,测试吊耳装置底部的应力响应。测点布置图如图2所示。

图2 测点布置示意图

1.1 振动响应特性

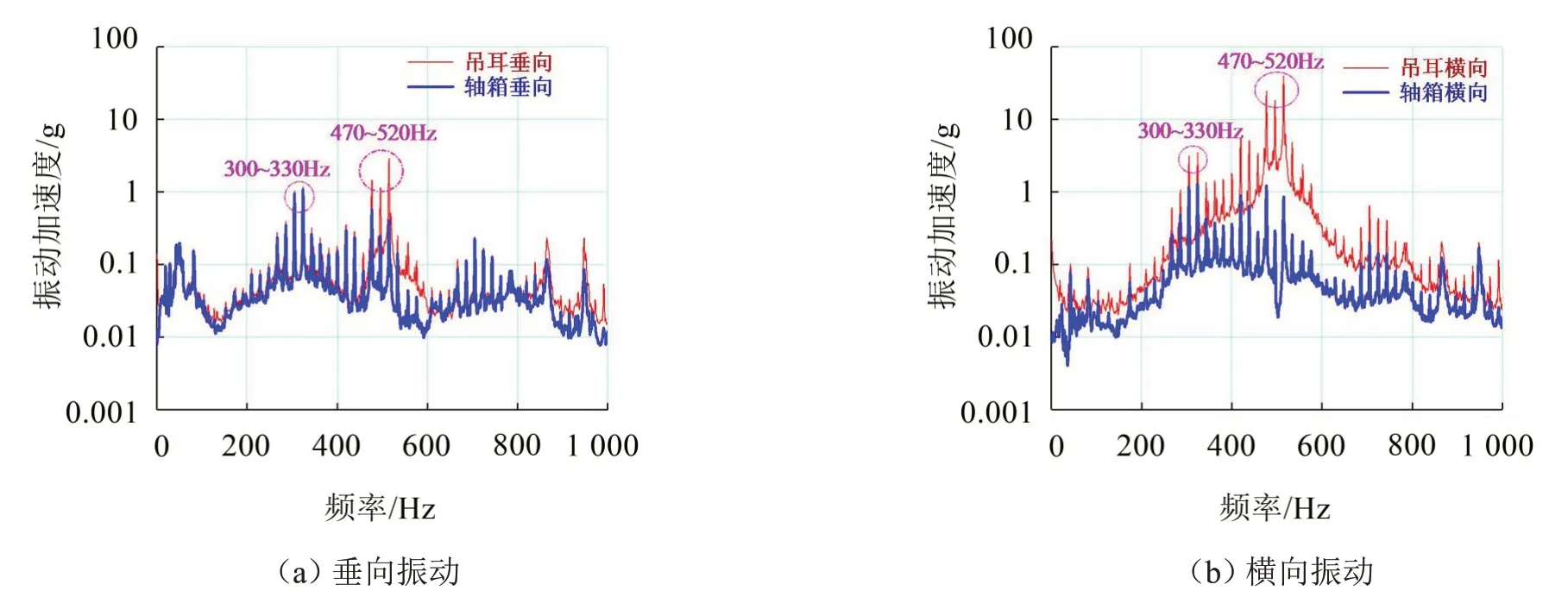

轴箱和吊耳装置的横、垂向加速度频谱图如图3所示。

由图3(a)可见,轴箱和吊耳装置的垂向振动加速度频谱在300 Hz~330 Hz 及470 Hz~520 Hz 频率段内存在显著峰值,在0~1 000 Hz频段内均存在以19 Hz为间隔的频率峰值,峰值频率吻合,振动水平相当,吊耳装置振动与轴箱的振动存在显著的相关关系。图3(b)中轴箱和吊耳装置的横向振动在300 Hz~330 Hz及470 Hz~520 Hz两个频率段内也存在显著峰值,在0~1 000 Hz 频段内均存在以19 Hz为间隔的频率峰值,峰值频率吻合。吊耳装置的振动加速度水平高于轴箱,在470 Hz~520 Hz 频率段内尤为显著。

图3 吊耳装置和轴箱的振动频谱特性

综上所述,吊耳装置异常振动的主要原因是横向振动在470 Hz~520 Hz频率段振动峰值显著。

1.2 应力响应特性

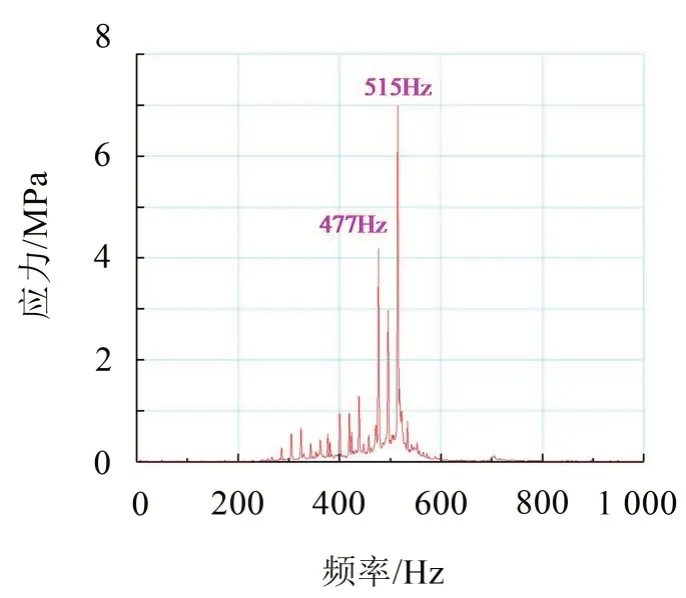

横向振动异常是吊耳装置异常振动的主要原因,吊耳装置横向应力频谱图如图4所示。

图4 吊耳装置横向应力频谱特性

由图4可见,吊耳装置横向应力频谱在477 Hz~515 Hz频段存在显著峰值,在515 Hz处峰值最显著,显著高于其他频率处应力幅值。横向应力频谱存在以19 Hz 为间隔的频率峰值,横向应力显著峰值频率与横向振动显著峰值频率相对应。结合图3(b)分析可知,吊耳装置的横向应力在477 Hz~515 Hz 的显著峰值与470 Hz~520 Hz 频率段的异常振动存在显著的相关关系,计算得频谱应力总值为19.8 Mpa。

1.3 吊耳装置断裂原因分析

轴箱在300 Hz~330 Hz 和470 Hz~520 Hz 2个频段存在显著峰值,吊耳装置受到轴箱振动的激励,在470 Hz~520 Hz 频段产生异常显著的横向振动,导致横向应力过大,在运营过程中发生断裂。

出现吊耳装置异常振动问题的高速列车车轮存在严重的16、22、27阶多边形,当列车以192 km/h的速度运行时,产生的轮轨激励频率为305 Hz、420 Hz、515 Hz,使轴箱振动在300 Hz~330 Hz 及470 Hz~520 Hz频段存在显著峰值[2]。轴箱振动是吊耳装置发生受迫振动的直接激励源,在对应的段内,吊耳装置的垂向振动水平和轴箱相当,横向振动则异常显著。

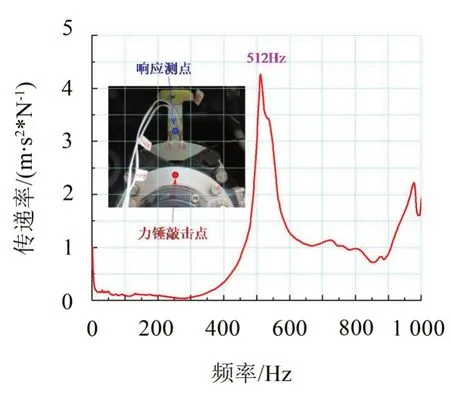

为了研究横向振动在470 Hz~520 Hz频段异常显著的原因,对吊耳装置进行了力锤敲击测试。图5给出了吊耳装置的频响特性。

图5 吊耳装置横向频响函数

由图5可见,吊耳装置的横向频响函数在512 Hz处存在峰值,在470 Hz~520 Hz频段振动传递率较大。轴箱横向振动(激励源)在470 Hz~520 Hz频段存在显著峰值,吊耳装置在轴箱振动激励下发生共振,在470 Hz~520 Hz 频段横向振动产生较大的振动响应。在500 Hz 附近的固有频率对应的模态振型为横向弯曲模态[2],吊耳装置产生显著的横向弯曲振动和横向应力,引发断裂。

因此,为了改善吊耳装置的异常振动,抑制断裂发生,以振动水平、应力特性和疲劳寿命为目标变量,采用有限元分析,研究吊耳装置结构参数对目标变量的影响。

2 数值仿真与参数优化

吊耳装置的振动是受迫振动,直接激励源来自轴箱,结构改变不会对激励源产生明显影响,因此,可以通过实测激励源对不同结构参数下的吊耳装置进行有限元分析。

2.1 动态响应仿真

采用有限元法,研究吊耳装置的振动特性、应力特性和疲劳寿命。将吊耳装置的3D 实体模型离散为26 490个solid45单元,如图6所示。

图6 吊耳装置有限元模型

吊耳装置通过螺栓连接在轴箱上,安装处与轴箱振动加速度测点处振动水平近似,可由轴箱测点处的振动加速度替代实际吊耳装置安装处的振动加速度,作为激励输入。考虑吊耳装置在轴箱上的实际安装情况,在底部圆孔及圆孔附近的夹持部分作为激励输入边界,在Ansys 软件环境下对吊耳装置进行谐响应分析和应力分析,得到吊耳装置的加速度频谱和应力分布(提取结果的位置与第1 小节中的测试点位置相同)。基于谐响应分析和应力分析的力载荷结果,在Fe-safe 软件环境下,对吊耳装置进行疲劳寿命分析。

由于横向振动在470 Hz~520 Hz频段内异常显著是吊耳装置发生异常振动的主要原因,因此,在研究吊耳装置的振动特性、应力分布和疲劳寿命时,主要针对横向进行研究。

图7给出了吊耳装置横向振动加速度频谱的仿真结果与测试结果。

由图7可见,仿真结果与实测结果在0~1 000 Hz频段的峰值频率吻合,峰值大小平均相对误差为1.3%,断裂位置处计算应力为20.2 Mpa,与测试值19.8 Mpa 误差为2.0%。仿真结果与实测结果误差较小,在分析吊耳装置振动特性随结构参数的变化规律时可以忽略,有限元模型满足分析要求。

2.2 参数灵敏度分析

图7 吊耳装置横向振动仿真与实测频谱特性

为了明确对目标变量有较大影响的参数,进而选取有效的结构参数和参数变化形式进行分析,提高优化分析效率,以吊耳装置加速度测点处横向加速度在0~1 000 Hz内的有效值、应力测点处的应力值作为灵敏度分析的目标变量对吊耳装置的主要设计参数进行了灵敏度分析。

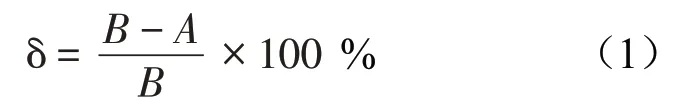

以结构参数改变后的目标变量对初始结构下的目标变量的变化率刻画参数灵敏度,引入灵敏度因子,计算公式为

式中,A为初始结构下的目标变量,B为改变参数后的目标变量。

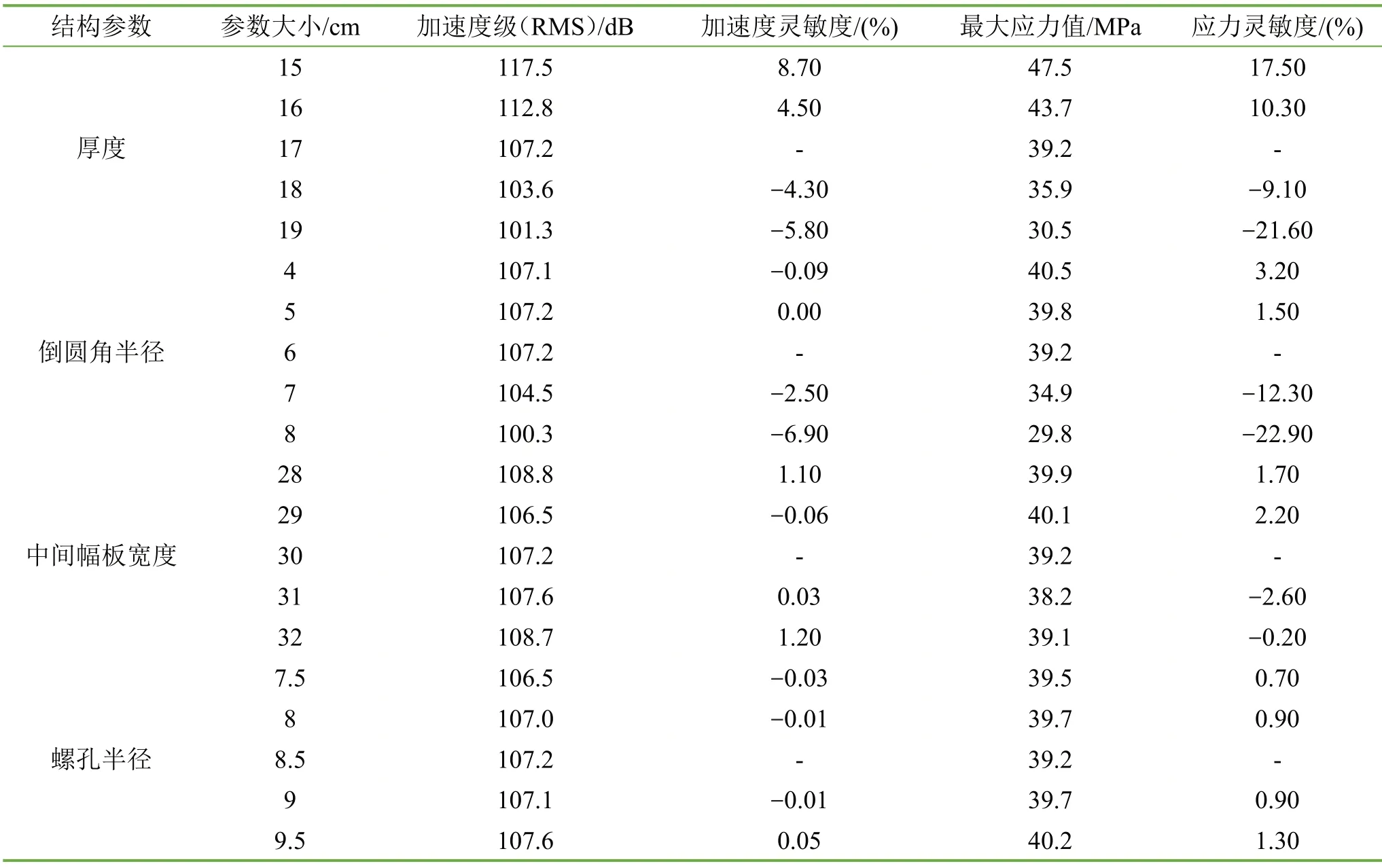

表1给出了不同结构参数灵敏度分析的结果,黑体部分为吊耳装置的初始结构参数。

对比表1中的数据,改变厚度和倒圆角半径,目标变量灵敏度较大,在厚度和倒圆角半径增大时目标变量减小。在工况变化范围内,厚度增加1 cm(过渡圆角半径增大1 cm),0~1 000 Hz 内的振动加速级的变化为2.3 dB~4.2 dB,最大应力值的变化为3.3 MPa~5.1 MPa。因此,优化分析有效结构参数是厚度和倒圆角半径,优化方向是增大参数。

基于灵敏度分析,选取厚度和倒圆角半径作为优化参数,从量化角度分析二者的变化对振动水平、应力水平和疲劳寿命的影响。

2.3 厚度优化

图8给出了吊耳装置在不同厚度下的横向加速度频谱,原始厚度为17 mm。

由图8可见,增加吊耳装置厚度,0~1 000 Hz内振动峰值明显降低,吊耳装置横向振动的总体水平下降。不同厚度下主要峰值频段均在470 Hz~520 Hz。该频段振动加速度有效值随厚度增加3 cm、6 cm和9 cm,依次降低4.6 dB、6.1 dB和8.9 dB。

原始厚度下的吊耳装置,515 Hz 处的峰值最显著,对应吊耳装置的1阶弯曲模态频率,对异常振动和断裂的发生起主要作用,图9给出了吊耳装置厚度由17 mm增加到26 mm时最大峰值处的加速度值和对应频率。

表1 吊耳装置结构参数灵敏度

图8 厚度对加速度响应影响

由图9可见,厚度增大3 mm,最大峰值减小12.9%;厚度增大6 mm,最大峰值减小18.4%;厚度增加大9 mm,最大峰值减小26.9 %。随着厚度增加,最大峰值频率向左略有偏移,吊耳装置的1阶弯曲模态对应频率仍在轴箱振动(激励源)显著的470 Hz~520 Hz频段内。

图9 厚度对振动响应特性影响

图10给出了厚度由17 mm 增加到26 mm 时吊耳装置断裂处的横向应力值和疲劳寿命。

图10 厚度对应力响应和疲劳寿命影响

由图10可见,厚度增大3 cm,断裂处横向应力减小11.8%,疲劳寿命提高1.9 倍;厚度增大6 mm,最大应力减小19.0%,疲劳寿命提高3.3 倍;厚度增大9 cm,断裂处横向应力减小23.9%,疲劳寿命提高4.3倍。

由图9、图10可知,当厚度超过20 cm,增加厚度对降低最大峰值、应力水平和增大疲劳寿命的效果开始减弱,且厚度为20 cm时,应力水平均低于测试应力值。由此可见,20 cm为吊耳装置较为合理的设计厚度。实际吊耳装置的厚度根据现场安装厚度的要求可适当增大。

2.4 过渡圆角优化

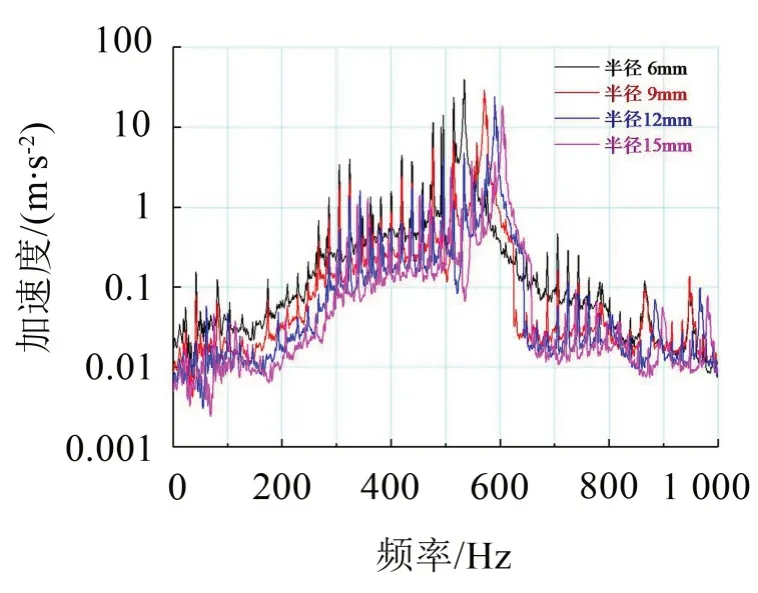

图11给出了吊耳装置在不同倒圆角半径下的横向加速度频谱,倒圆角原始半径为6 mm。

图11 倒圆角半径对加速度响应影响

由图11可见,增加吊耳装置倒圆角半径,0~1 000 Hz 内振动峰值明显降低,吊耳装置横向振动的总体水平下降,非振动显著频率区域的620 Hz~700 Hz 频段降低效果显著。倒圆角半径增加3 cm、6 cm和9 cm,对应的显著振动频段依次为476 Hz~535 Hz、496 Hz~573 Hz 和512 Hz~604 Hz,显著振动频段加速度依次有效降低6.8 dB、10.9 dB 和15.7 dB。显著振动频段的频带变宽,振动水平降低。

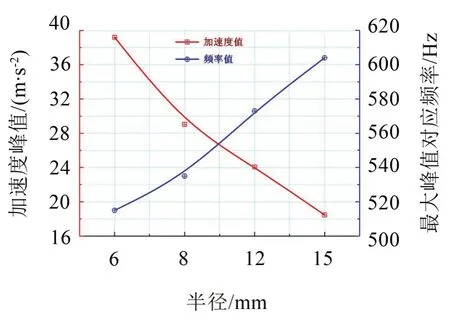

对于原始倒圆角半径下的吊耳装置,515 Hz 频率下对应的峰值最显著,对应吊耳装置的1 阶弯曲模态频率,图12给出了倒圆角半径由6 mm 增加到15 mm时最大峰值处的加速度值和对应频率。

图12 倒圆角半径对振动响应特性影响

由图12可见,倒圆角半径增大3 mm,最大峰值减小25.9 %;半径增大6 mm 时,最大峰值减小38.6 %;半径增大9 mm 时,最大峰值减小52.9 %。随着倒圆角半径增加,最大峰值频率向右明显偏移,吊耳装置的1阶弯曲模态对应频率逐渐远离轴箱激励最为显著的区域,吊耳装置的1 阶弯曲振动得到抑制。

图13给出了半径由6 mm增加到15 mm时吊耳装置的断裂处横向应力和疲劳寿命。

图13 倒圆角半径对应力响应和疲劳寿命影响

由图13可见,倒圆角半径增大3 mm,断裂处横向应力减小25.7%,疲劳寿命提高1.8 倍;半径增大6 mm,断裂处横向应力减小38.6%,疲劳寿命提高3.6 倍;半径增大9 mm,断裂处横向应力减小52.9%,疲劳寿命提高5.1倍。断裂处横向应力降低幅度很大,可能与1 阶弯曲模态频率偏离轴箱激励的显著区域和倒圆角变化改善了应力集中现象有关。

由图12、图13可知,当倒角半径超过9 cm,增加半径对降低最大峰值和应力水平的效果开始减弱,疲劳寿命趋于线性增大,且倒角半径为9 cm 时,应力水平均低于测试应力值。由此可见,9 cm 为吊耳装置倒角较为合理的设计半径。实际吊耳装置的倒角半径根据疲劳强度的要求可适当增大。

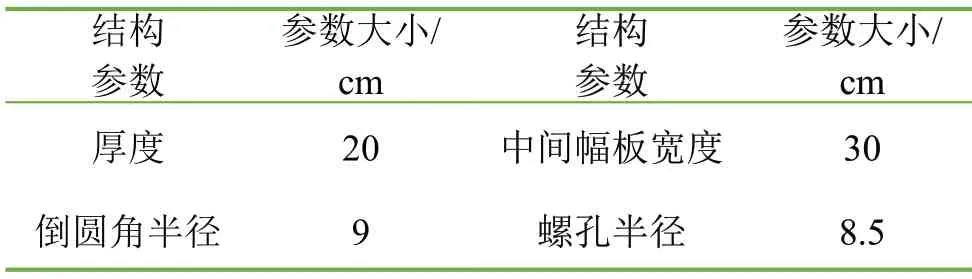

由第2.2小节分析可知,螺孔半径和中间幅板宽度的变化对目标变量的影响较小,不作为设计的目标变量。吊耳装置的合理设计参数由表2给出。

表2 吊耳装置的设计参数

3 结语

对吊耳装置开展运行状态下的振动响应特性和静态力锤模态测试,分析吊耳装置异常振动的原因,明确参数优化的目标变量。然后建立吊耳装置有限元分析模型,通过结构参数灵敏度分析确定有效优化参数和优化方向,采用有限元法,对吊耳装置的振动特性、应力和疲劳寿命进行分析,从具体数值上量化分析厚度和倒圆角半径的变化对振动水平、应力水平和疲劳寿命的影响,为吊耳装置的结构优化设计提供量化数值参考。得到主要结论如下:

(1)吊耳装置断裂处的应力变化、疲劳寿命变化和显著振动频段内的振动特性变化是参数优化设计的目标变量。

(2)在振动特性方面,增加吊耳装置厚度,横向振动水平总体下降,主要峰值频段均在470 Hz~520 Hz。该频段振动加速度有效值随厚度增加3 cm、6 cm 和9 cm 依次降低4.6 dB、6.1 dB 和8.9 dB;最大峰值依次减小12.9%、18.4%和26.9%。随着厚度增加,最大峰值频率向左略有偏移,1阶弯曲模态对应频率仍然在激励源显著的470 Hz~520 Hz频段内。增大倒圆角半径,横向振动水平总体下降,随着倒圆角半径增加3 cm、6 cm 和9 cm,最大峰值依次减小25.9%、38.6%和52.9%,对应的显著振动频段的频带变宽,该频段加速度依次有效降低6.8 dB、10.9 dB和15.7 dB。随着倒圆角半径增加,最大峰值频率向右明显偏移,吊耳装置的1 阶弯曲模态对应频率逐渐远离轴箱激励最为显著的区域,吊耳装置的1阶弯曲振动得到抑制。

(3)在应力特性方面,厚度增大3 cm,断裂处横向应力减小11.8%;厚度增大6 mm,最大应力减小19.0 %;厚度增大9 cm,断裂处横向应力减小23.9%。倒圆角半径增大3 mm,断裂处横向应力减小25.7%;半径增大6 mm 时,断裂处横向应力减小38.6 %;半径增大9 mm 时,断裂处横向应力减小52.9%。增大倒圆角半径,断裂处横向应力降低幅度很大,可能与一阶弯曲模态频率偏离轴箱激励的显著区域和倒圆角变化改善了应力集中现象有关。

(4)在疲劳寿命方面,厚度增大3 cm,疲劳寿命提高1.9倍;厚度增大6 mm,疲劳寿命提高3.3倍;厚度增大9 cm,疲劳寿命提高4.3倍。倒圆角半径增大3 mm,疲劳寿命提高1.8倍;半径增大6 mm,疲劳寿命提高3.6倍;半径增大9 mm,疲劳寿命提高5.1倍。

(5)在满足实际安装尺寸的条件下,吊耳装置优化后的结构参数:厚度为20 cm,倒圆角半径为9 cm,中间幅板宽度为30 cm,螺孔半径为8.5 cm。